1.本发明涉及一种路面聚氨酯胶,还涉及一种路面铺装材料。

背景技术:

2.随着经济发展人民生活水平的提高,很多广场、学校、公园、小区等室外场所中的各式各样的人行道及跑道路面日益普及。单组分聚氨酯道路面层胶水施工方便,性能优异,铺设后直接露天干燥,可用来粘接epdm颗粒、砂石子等材料。目前单组分聚氨酯胶粘剂主要使用芳香族异氰酸酯(mdi、tdi)合成,如专利cn101130680a公开一种使用芳香族异氰酸酯合成单组分聚氨酯胶粘剂,专利cn109251715a中使用mdi搭配潜固化剂制备了一种单组分湿固化胶粘剂,类似专利还有很多均为芳香族体系,材料的耐候性和耐黄变性能差,当铺设一些浅色系(白色、浅蓝色、浅绿色等等色系)跑道路面时芳香族体系胶水无法满足耐黄变需求,经自然老化在短时间内可能会变色发黄。专利cn103819647a涉及一种湿固化单组分暴露型聚氨酯材料,该聚氨酯材料可以由六亚甲基二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)、苯二亚甲基二异氰酸酯(xdi)及二环己基甲烷二异氰酸酯(hmdi)搭配端氨基聚醚、潜固化剂合成,该专利使用单一聚醚体系力学性能有待提升,且潜固化剂遇水释放有味的胺类物质。专利cn107892870a使用hdi缩二脲、hdi单体混合物合成了一种塑胶跑道面层用聚氨酯面罩层,产品为双组分产品,施工步骤繁琐,同时hdi单体挥发性强,产品安全性较低。

3.为解决目前单组分脂肪族湿固化胶粘剂干燥时间长、强度有待提升等缺陷,有必要开发一款露天固化时间短、耐候性好且综合性能优异的单组分聚氨酯胶。

技术实现要素:

4.本发明的目的在于提供一种路面用耐黄变单组分聚氨酯胶及其制备方法,该聚氨酯胶相比于传统脂肪族二异氰酸酯与聚醚多元醇体系,露天快速湿气固化,固化后胶层致密、耐候性和力学性能优异,解决了目前路面用脂肪族单组分胶粘剂湿固化干燥速度慢,胶层性能较差的问题。

5.为解决以上技术问题,本发明提供以下技术方案:

6.一种路面用耐黄变单组分聚氨酯胶,包含以下组分:以总质量份100份计,

7.单双键封端聚己内酯多元醇和端异氰酸根聚氨酯预聚体的反应产物67-83质量份;

8.单双键封端聚己内酯多元醇和异氰酸酯丙基三乙氧基硅烷的反应产物10-23质量份;

9.活性稀释剂5-15质量份;

10.光引发剂0.2-1质量份。

11.一种路面用耐黄变单组分聚氨酯胶,制备原料包含以下组分:

12.端异氰酸根聚氨酯预聚体60质量份,

13.单双键封端聚己内酯多元醇15-29质量份,

14.异氰酸酯丙基三乙氧基硅烷5-10质量份,

15.活性稀释剂5-15质量份,

16.光引发剂0.2-1质量份,

17.催化剂0.03-0.1质量份;

18.所述端异氰酸根聚氨酯预聚体中异氰酸根与异氰酸酯丙基三乙氧基硅烷中异氰酸根摩尔比为1:0.14-0.28;

19.所述单双键封端聚己内酯多元醇与异氰酸酯丙基三乙氧基硅烷的摩尔比为1:0.2-0.52;

20.所述原料的质量份和为100。

21.优选的,一种路面用耐黄变单组分聚氨酯胶,制备原料包含以下组分:

22.端异氰酸根聚氨酯预聚体60质量份,

23.单双键封端聚己内酯多元醇16-28质量份,

24.异氰酸酯丙基三乙氧基硅烷6-9质量份,

25.活性稀释剂5.5-14.5质量份,

26.光引发剂0.3-0.8质量份,

27.催化剂0.04-0.06质量份;

28.所述端异氰酸根聚氨酯预聚体中异氰酸根与异氰酸酯丙基三乙氧基硅烷中异氰酸根摩尔比为1:0.14-0.28;

29.所述单双键封端聚己内酯多元醇与异氰酸酯丙基三乙氧基硅烷的摩尔比为1:0.2-0.52;

30.所述原料的质量份和为100。

31.本发明所述端异氰酸根聚氨酯预聚体的制备原料包含以下组成:脂肪族二异氰酸酯、数均分子量为1500-2500,优选1800-2200的聚环氧丙烷醚二元醇和催化剂。

32.本发明所述端异氰酸根聚氨酯预聚体的制备方法,包括以下步骤:在反应釜中投入脂肪族二异氰酸酯和催化剂,加热至70-80℃后边搅拌边滴加聚环氧丙烷醚二元醇,反应1-2小时,测定nco值达到理论值得到端异氰酸根聚氨酯预聚体。

33.本发明所述端异氰酸根聚氨酯预聚体的制备方法中,脂肪族二异氰酸酯所含nco基团与聚环氧丙烷醚二元醇所含oh基团的mol比4.8-5.5:1,优选5-5.2:1。

34.本发明所述端异氰酸根聚氨酯预聚体的制备方法中,所述催化剂用量占脂肪族二异氰酸酯和聚环氧丙烷醚二元醇质量和的0.01-0.1%,优选0.03-0.07%。

35.本发明所述脂肪族二异氰酸酯选自二环己基甲烷二异氰酸酯(hmdi)、异佛尔酮二异氰酸酯(ipdi)、环己基二亚甲基二异氰酸酯(hxdi)、六亚甲基二异氰酸酯(hdi)、苯二亚甲基二异氰酸酯(xdi)中的一种或多种,更优选二环己基甲烷二异氰酸酯(hmdi)。

36.本发明所述单双键封端聚己内酯多元醇的结构式如下:

37.38.该分子式中r为氢或甲基,n的值为1-3间的整数。

39.优选的,选用株式会社大赛璐公司的fa1、fa2d、fm2d中的一种或多种。

40.本发明所述活性稀释剂选自二丙烯酸乙二醇酯、二丙烯酸1,2-丙二醇酯、二丙烯酸甘油酯、三丙烯酸甘油酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、三羟甲基丙烷三丙烯酸酯、二三羟甲基丙烷五丙烯酸酯、二三羟甲基丙烷六丙烯酸酯中的一种或多种,优选三羟甲基丙烷三丙烯酸酯。

41.本发明所述光引发剂选自二苯甲酮类衍生物、酰基磷氧化物、氟化二苯基钛茂、双(五氟苯基)钛茂、硫杂蒽酮类衍生物、烷基苯酮衍生物、苯偶酰类衍生物中的一种或多种,更优选氟化二苯基钛茂类光引发剂,如双2,6-二氟-3-吡咯苯基二茂钛。

42.本发明所述催化剂为钛酸四丁酯、正钛酸异丙酯、二月桂酸二丁基锡中的一种或多种,更优选二月桂酸二丁基锡。

43.一种制备本发明所述路面用耐黄变单组分聚氨酯胶的方法,包括以下步骤:

44.(1)在反应釜中投入单双键封端聚己内酯多元醇和异氰酸酯丙基三乙氧基硅烷,加热至50-70℃反应4-7小时后,得到含硅氧烷基双键封端改性聚己内酯和过量单双键封端聚己内酯多元醇;

45.(2)向步骤(1)所得产物中,加入所述端异氰酸根聚氨酯预聚体和催化剂继续反应1-2h,测定nco含量达到理论值降至室温;然后加入活性稀释剂、光引发剂在避光条件下搅拌30min-1h,得到单组分聚氨酯胶。

46.本发明所述步骤(1)中,所述单双键封端聚己内酯多元醇与异氰酸酯丙基三乙氧基硅烷的摩尔比为1:0.2-0.52。

47.本发明所述步骤(2)中,催化剂的用量为步骤(2)中反应原料质量和的0.03-0.1%,优选0.04-0.06%。

48.本发明所述的路面用耐黄变单组分聚氨酯胶中,单双键封端聚己内酯多元醇与异氰酸酯丙基三乙氧基硅烷的反应产物为含硅氧烷基双键封端改性聚己内酯,结构式如下:

[0049][0050]

该分子式中r为氢或甲基,n为1-3间的整数。

[0051]

本发明中,在端异氰酸根聚氨酯预聚体(脂肪族二异氰酸酯与聚环氧丙烷醚二元醇的反应产物)结构中引入含双键的聚己内酯结构,同时将单双键封端聚己内酯多元醇与异氰酸酯丙基三乙氧基硅烷反应产物引入体系,在本发明中,单双键封端聚己内酯多元醇和异氰酸酯丙基三乙氧基硅烷反应产物与单双键封端聚己内酯多元醇和端异氰酸根聚氨酯预聚体的反应产物有良好的相容性,固化原理是在异氰酸根湿固化基础上增加了多重交联固化反应(硅氧烷结构遇水缩聚交联,不饱和双键可与活性稀释剂间自由基聚合),能明显提升单纯脂肪族异氰酸酯/聚醚体系湿固化速度。

[0052]

本发明中单双键封端聚己内酯多元醇与异氰酸酯丙基三乙氧基硅烷摩尔比为1:0.2-0.52,未与异氰酸酯丙基三乙氧基硅烷反应的单双键封端聚己内酯多元醇接入到端异

氰酸根聚氨酯预聚体结构中,在该比例下保证硅氧烷链段在体系中具有良好的相容性,同时保证胶层材料快速固化并且具有最佳的力学性能。

[0053]

实际使用时,将本发明所述的单组分聚氨酯胶与epdm橡胶(三元乙丙橡胶)颗粒或其它路面铺装材料,按照质量比1:5-6混合均匀后,铺设在室外道路即可。

[0054]

本发明所述材料户外快速固化、力学性能和耐候性优异,可作为道路面层粘结材料。

[0055]

本发明具有以下有益效果:

[0056]

(1)整个单组分体系施工方便,体系中各组分相容性良好,使用单双键封端聚己内酯多元醇改性端异氰酸根聚氨酯预聚体搭配含单双键封端聚己内酯多元醇和异氰酸酯丙基三乙氧基硅烷的反应产物,光湿固化使胶层快速干燥,改善传统单组分脂肪族异氰酸酯预聚体体系湿气固化速度慢的缺点;

[0057]

(2)该单组分聚氨酯胶不含苯环等发色基团具有优异耐黄变性,通过比例控制使含有硅氧烷结构与己内酯结构具有最佳协同作用,固化胶层性能优异,非常适用于户外露天路面铺装领域。

具体实施方式

[0058]

为了较清楚描述本发明的技术方案及有益效果,以下对本发明具体实施方式做出进一步说明,但本发明并不仅限于以下所描述的实施例。

[0059]

本发明实施例所使用原料及生产厂家描述如下:

[0060][0061]

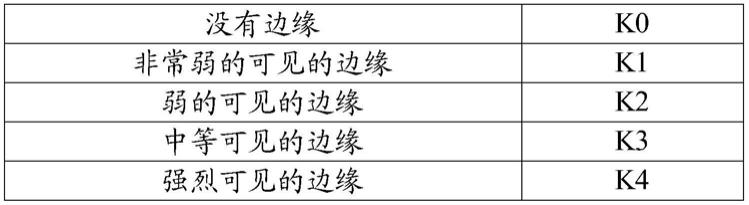

实施例及对比例中性能测试方法如下:

[0062]

干燥时间测试方法为用手指触摸制备胶层样片(或实际铺设胶层)表面,若无粘手现象即为表干,试验开始到表干的时间即为表干时间;用小刀将胶层样片(或实际铺设面层)切开若内部无粘手现象即为实干,试验开始至实干的时间为实干时间(或固化时间);

[0063]

硬度按国标gb/t 531.1-2008中方法测试;

[0064]

拉伸强度、断裂伸长率和耐老化性能按国标gb/t 14833-2011中方法测试;

[0065]

回弹率按国标gb/t 1681-2009中方法测试;

[0066]

附着力按国标gb/t 5210-2006中方法测试。

[0067]

实施例1

[0068]

(1)端异氰酸根聚氨酯预聚体的制备:

[0069]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至70℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应2小时,利用二正丁胺滴定法测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0070]

(2)单组分聚氨酯胶的制备

[0071]

在反应釜中投入28g单双键封端聚己内酯多元醇fa1和6g异氰酸酯丙基三乙氧基硅烷ipts(fa1与ipts摩尔比为1:0.2),加热至50℃反应5小时,取少量产物扫描红外光谱得到产物谱图中2270cm-1

位置nco峰消失,得到含硅氧烷基双键封端改性聚己内酯和过量单双键封端聚己内酯多元醇;然后加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.06g催化剂dy-12继续反应1h,测定nco含量达到理论值降至室温。然后加入5.5g三羟甲基丙烷三丙烯酸酯、0.44g光引发剂784,在避光条件下搅拌30min,转移至置于避光密封容器中得到单组分聚氨酯胶。性能测试:胶膜干燥固化时间2天,硬度邵a58,拉伸强度1.08mpa,断裂伸长率125%,回弹率58%,氙灯老化168h后胶膜色差δe0.43。

[0072]

将单组分聚氨酯胶与epdm颗粒按质量比1:5混合均匀后铺设于路面,露天干燥表干时间1h,实干时间2天,附着力6.5mpa。

[0073]

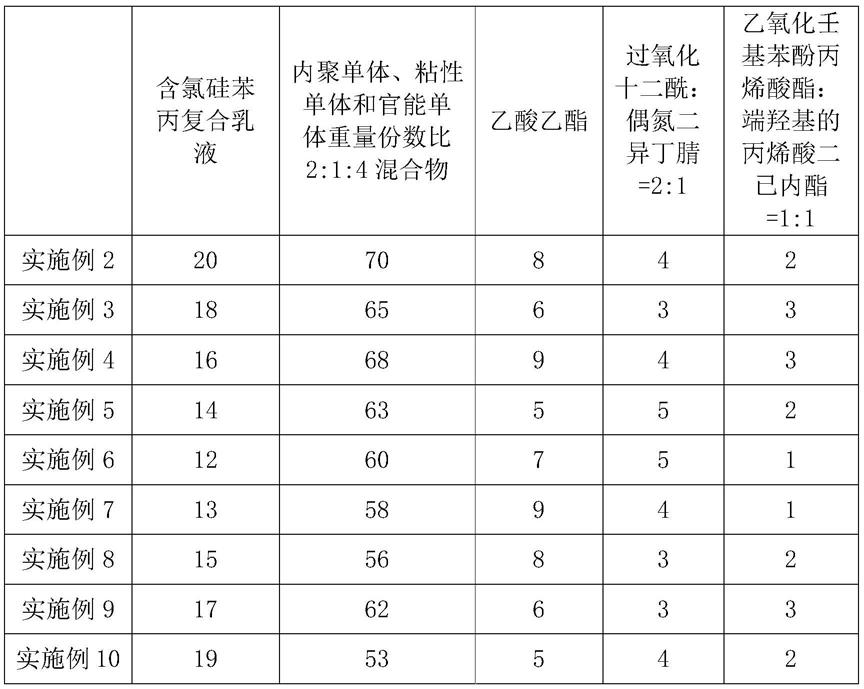

实施例2

[0074]

(1)端异氰酸根聚氨酯预聚体的制备:

[0075]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至70℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应2小时,利用二正丁胺滴定法测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0076]

(2)单组分聚氨酯胶的制备

[0077]

在反应釜中投入16g单双键封端聚己内酯多元醇fa1和9g异氰酸酯丙基三乙氧基硅烷ipts(fa1与ipts摩尔比为1:0.52),加热至60℃反应4小时,取少量产物扫描红外光谱得到产物谱图中2270cm-1

位置nco峰消失,得到含硅氧烷基双键封端改性聚己内酯和过量单双键封端聚己内酯多元醇;然后加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.04g催化剂dy-12继续反应1h,测定nco含量达到理论值降至室温。然后加入14.5g三羟甲基丙烷三丙烯酸酯、0.46g光引发剂784,在避光条件下搅拌30min,转移至置于避光密封容器中得到单组分聚氨酯胶。性能测试:胶膜干燥固化时间2天,硬度邵a61,拉伸强度1.13mpa,断裂伸长率131%,回弹率58%,氙灯老化168h后胶膜色差δe0.46。

[0078]

将单组分聚氨酯胶与epdm颗粒按质量比1:5混合均匀后铺设于路面,露天干燥表干时间1h,实干时间2天,附着力6.6mpa。

[0079]

实施例3

[0080]

(1)端异氰酸根聚氨酯预聚体的制备:

[0081]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至80℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应1.5小时,利用二正丁胺滴定法

测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0082]

(2)单组分聚氨酯胶的制备

[0083]

在反应釜中投入22g单双键封端聚己内酯多元醇fa1和7g异氰酸酯丙基三乙氧基硅烷ipts(fa1与ipts摩尔比为1:0.3),加热至60℃反应4小时,取少量产物扫描红外光谱得到产物谱图中2270cm-1

位置nco峰消失,得到含硅氧烷基双键封端改性聚己内酯和过量单双键封端聚己内酯多元醇;然后加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.05g催化剂dy-12继续反应1h,测定nco含量达到理论值降至室温。然后加入10.15g三羟甲基丙烷三丙烯酸酯、0.8g光引发剂784,在避光条件下搅拌30min,转移至置于避光密封容器中得到单组分聚氨酯胶。性能测试:胶膜干燥固化时间2天,硬度邵a60,拉伸强度1.10mpa,断裂伸长率129%,回弹率60%,氙灯老化168h后胶膜色差δe0.42。

[0084]

将单组分聚氨酯胶与epdm颗粒按质量比1:5混合均匀后铺设于路面,露天干燥表干时间1h,实干时间2天,附着力6.2mpa。

[0085]

实施例4

[0086]

(1)端异氰酸根聚氨酯预聚体的制备:

[0087]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至80℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应1.5小时,利用二正丁胺滴定法测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0088]

(2)单组分聚氨酯胶的制备

[0089]

在反应釜中投入25g单双键封端聚己内酯多元醇fa2d和9g异氰酸酯丙基三乙氧基硅烷ipts(fa2d与ipts摩尔比为1:0.5),加热至60℃反应6小时,取少量产物扫描红外光谱得到产物谱图中2270cm-1

位置nco峰消失,得到含硅氧烷基双键封端改性聚己内酯和过量单双键封端聚己内酯多元醇;然后加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.05g催化剂dy-12继续反应1h,测定nco含量达到理论值降至室温。然后加入5.65g三羟甲基丙烷三丙烯酸酯、0.3g光引发剂784,在避光条件下搅拌1h,转移至置于避光密封容器中得到单组分聚氨酯胶。性能测试:胶膜干燥固化时间2天,硬度邵a61,拉伸强度1.18mpa,断裂伸长率130%,回弹率57%,氙灯老化168h后胶膜色差δe0.48。

[0090]

将单组分聚氨酯胶与epdm颗粒按质量比1:6混合均匀后铺设于路面,露天干燥表干时间1h,实干时间2天,附着力6.8mpa。

[0091]

实施例5

[0092]

(1)端异氰酸根聚氨酯预聚体的制备:

[0093]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至80℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应1.5小时,利用二正丁胺滴定法测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0094]

(2)单组分聚氨酯胶的制备

[0095]

在反应釜中投入28g单双键封端聚己内酯多元醇fm2d和6g异氰酸酯丙基三乙氧基硅烷ipts(fm2d与ipts摩尔比为1:0.3),加热至60℃反应6小时,取少量产物扫描红外光谱得到产物谱图中2270cm-1

位置nco峰消失,得到含硅氧烷基双键封端改性聚己内酯和过量单双键封端聚己内酯多元醇;然后加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.06g催化剂dy-12继续反应1h,测定nco含量达到理论值降至室温。然后加入5.44g三羟甲

基丙烷三丙烯酸酯、0.5g光引发剂784,在避光条件下搅拌1h,转移至置于避光密封容器中得到单组分聚氨酯胶。性能测试:胶膜干燥固化时间2天,硬度邵a59,拉伸强度1.20mpa,断裂伸长率128%,回弹率61%,氙灯老化168h后胶膜色差δe0.46。

[0096]

将单组分聚氨酯胶与epdm颗粒按质量比1:6混合均匀后铺设于路面,露天干燥表干时间1h,实干时间2天,附着力6.7mpa。

[0097]

对比例1

[0098]

(1)端异氰酸根聚氨酯预聚体的制备:

[0099]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至70℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应2小时,利用二正丁胺滴定法测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0100]

(2)单组分聚氨酯胶的制备

[0101]

在反应釜中投入30g单双键封端聚己内酯多元醇fa1和4g异氰酸酯丙基三乙氧基硅烷ipts(fa1与ipts摩尔比为1:0.12),加热至50℃反应5小时,取少量产物扫描红外光谱得到产物谱图中2270cm-1

位置nco峰消失,得到含硅氧烷基双键封端改性聚己内酯和过量单双键封端聚己内酯多元醇;然后加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.06g催化剂dy-12继续反应1h,测定nco含量达到理论值降至室温。然后加入5.5g三羟甲基丙烷三丙烯酸酯、0.44g光引发剂784,在避光条件下搅拌30min,转移至置于避光密封容器中得到单组分聚氨酯胶。性能测试:胶膜干燥固化时间3天,硬度邵a50,拉伸强度0.75mpa,断裂伸长率96%,回弹率47%,氙灯老化168h后胶膜色差δe0.50。

[0102]

将单组分聚氨酯胶与epdm颗粒按质量比1:5混合均匀后铺设于路面,露天干燥表干时间4h,实干时间4天,附着力4.5mpa。

[0103]

对比例2

[0104]

(1)端异氰酸根聚氨酯预聚体的制备:

[0105]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至70℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应2小时,利用二正丁胺滴定法测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0106]

(2)单组分聚氨酯胶的制备

[0107]

在反应釜中投入14.8g单双键封端聚己内酯多元醇fa1和10.2g异氰酸酯丙基三乙氧基硅烷ipts(fa1与ipts摩尔比为1:0.64),加热至60℃反应4小时,取少量产物扫描红外光谱得到产物谱图中2270cm-1

位置nco峰消失,得到含硅氧烷基双键封端改性聚己内酯和过量单双键封端聚己内酯多元醇;然后加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.04g催化剂dy-12继续反应1h,测定nco含量达到理论值降至室温。然后加入14.5g三羟甲基丙烷三丙烯酸酯、0.46g光引发剂784,在避光条件下搅拌30min,转移至置于避光密封容器中得到单组分聚氨酯胶。性能测试:单组分聚氨酯胶轻微浑浊,各组分间相容性略差,胶膜干燥固化时间3天,硬度邵a51,拉伸强度0.66mpa,断裂伸长率85%,回弹率49%,氙灯老化168h后胶膜色差δe0.53。

[0108]

将单组分聚氨酯胶与epdm颗粒按质量比1:5混合均匀后铺设于路面,露天干燥表干时间5h,实干时间4天,附着力4.2mpa。

[0109]

对比例3

[0110]

(1)端异氰酸根聚氨酯预聚体的制备:

[0111]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至80℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应1.5小时,利用二正丁胺滴定法测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0112]

(2)单组分聚氨酯胶的制备

[0113]

在反应釜中投入29g单双键封端聚己内酯多元醇fa1在60℃反应搅拌4h,加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.05g催化剂dy-12继续反应1h,测定nco含量达到理论值降至室温。然后加入10.15g三羟甲基丙烷三丙烯酸酯、0.8g光引发剂784,在避光条件下搅拌30min,转移至置于避光密封容器中得到单组分聚氨酯胶。性能测试:胶膜干燥固化时间5天,硬度邵a46,拉伸强度0.47mpa,断裂伸长率80%,回弹率40%,氙灯老化168h后胶膜色差δe0.60。

[0114]

将单组分聚氨酯胶与epdm颗粒按质量比1:5混合均匀后铺设于路面,露天干燥表干时间5h,实干时间5天,附着力3.9mpa。

[0115]

对比例4

[0116]

(1)端异氰酸根聚氨酯预聚体的制备:

[0117]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至80℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应1.5小时,利用二正丁胺滴定法测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0118]

(2)单组分聚氨酯胶的制备

[0119]

在反应釜中投入29g异氰酸酯丙基三乙氧基硅烷ipts在60℃反应搅拌4h,加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.05g催化剂dy-12继续搅拌1h,测定nco含量达到理论值降至室温。然后加入10.15g三羟甲基丙烷三丙烯酸酯、0.8g光引发剂784,在避光条件下搅拌30min,转移至置于避光密封容器中得到单组分聚氨酯胶。性能测试:单组分聚氨酯胶浑浊,ipts相容性较差,胶膜干燥固化时间5天,硬度邵a40,拉伸强度0.4mpa,断裂伸长率78%,回弹率40%,氙灯老化168h后胶膜色差δe0.64。

[0120]

将单组分聚氨酯胶与epdm颗粒按质量比1:5混合均匀后铺设于路面,露天干燥表干时间5h,实干时间5天,附着力4.1mpa。

[0121]

对比例5

[0122]

(1)端异氰酸根聚氨酯预聚体的制备:

[0123]

在反应釜中投入100g二环己基甲烷二异氰酸酯和0.125gdy-12催化剂,加热至80℃后边搅拌边滴加150g聚环氧丙烷醚二元醇dl2000d,反应1.5小时,利用二正丁胺滴定法测定nco值达到10.3wt%,得到端异氰酸根聚氨酯预聚体,倒入密闭容器中待用。

[0124]

(2)单组分聚氨酯胶的制备

[0125]

在反应釜中投入13.98g单双键封端聚己内酯多元醇fa1和15.02g异氰酸酯丙基三乙氧基硅烷ipts(fa1与ipts摩尔比为1:1),加热至60℃反应4小时,取少量产物扫描红外光谱得到产物谱图中2270cm-1

位置nco峰消失,得到含硅氧烷基双键封端改性聚己内酯和过量单双键封端聚己内酯多元醇;然后加入60g上述步骤(1)中合成的端异氰酸根聚氨酯预聚体和0.05g催化剂dy-12继续反应1h,测定nco含量达到理论值降至室温。然后加入10.15g三羟甲基丙烷三丙烯酸酯、0.8g光引发剂784,在避光条件下搅拌30min,转移至置于避光密封容

器中得到单组分聚氨酯胶。性能测试:胶膜干燥固化时间3天,硬度邵a47,拉伸强度0.58mpa,断裂伸长率82%,回弹率46%,氙灯老化168h后胶膜色差δe0.55。

[0126]

将单组分聚氨酯胶与epdm颗粒按质量比1:5混合均匀后铺设于路面,露天干燥表干时间5h,实干时间5天,附着力3.9mpa。

[0127]

最后应当说明的是,以上实施例仅用以本发明的优选实施方式进行描述,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换作出的各种变型和改进,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。