一种igzo薄膜蚀刻液

技术领域

1.本发明涉及面板显示行业的蚀刻领域,具体是一种igzo薄膜蚀刻液。

背景技术:

2.随着显示技术的发展,液晶显示屏逐渐往大尺寸高分辨率的方向发展,这就代表着对像素的充电时间也越来越短,这就对薄膜晶体管(tft)有源层提出了更高的要求,igzo是一种含有铟、镓和锌的非晶氧化物,是用于新一代薄膜晶体管技术中的沟道层材料,载流子迁移率是非晶硅的20~30倍,可以大大提高tft对像素电极的充放电速率,提高像素的响应速度,实现更快的刷新率,同时更快的响应也大大提高了像素的行扫描速率,使得超高分辨率在tft-lcd(薄膜晶体管液晶显示)中成为可能,另外,由于晶体管数量减少和提高了每个像素的透光率,igzo显示器具有更高的能效水平,而且效率更高,利用igzo技术可以使显示屏功耗接近oled(有机发光二极管显示),但成本更低,厚度也比oled高出25%,且分辨率可以达到全高清(full hd)乃至超高清(ultra definition)级别程度,同时,igzo可以利用现有的非晶硅生产线生产,只需稍加改动,因此在成本方面比低温多晶硅更有竞争力,由此可见,在未来tft-lcd面板中,igzo的份额会越来越大,在igzo薄膜的制程中,需要通过蚀刻形成所需的图案,因此,开发一款高精细的igzo蚀刻液具有良好的市场前景;现有技术中,专利cn103980905a中公开了一种用于氧化物材料体系的蚀刻液,蚀刻液包括氧化物蚀刻溶液、起到稠度调节作用的调节剂以及水,可普遍适用于sn、zn、al、ga、in基及其合金氧化物薄膜材料刻蚀,然而其配方复杂,工艺繁琐,成本高;专利cn 107564809 a公开了igzo膜层的蚀刻液及其蚀刻方法,该igzo膜层的蚀刻液包含酸、磷酸盐、过氧化氢、及水,且该蚀刻液的ph值不超过5,可以有效控制蚀刻的速率,使蚀刻的速率均匀,能够稳定的蚀刻igzo膜层,同时又不会引入一些影响igzo电性的杂质,然而其配方含有双氧水,不稳定,且可能与配方中的有机酸如草酸等发生反应,使得蚀刻液失效;专利cn 109439329 a公开了平板显示阵列制程用新型igzo蚀刻液,该蚀刻液包括硫酸1-10%、硝酸0 .5-10%、醋酸0 .5-10%、氟化物0 .1-0 .6%、表面活性剂5ppm-1000ppm和余量超纯水,对新型的耐蚀型igzo材料起到很好的蚀刻作用,蚀刻率高、侧刻量小、无蚀刻残留,然而该配方中含有氟化物,f可能扩散进入igzo膜层,可能需要额外增加去f处理工序, 同时含氟的配方可能会下层膜层产生腐蚀,导致良率和效率降低,另外,含氟废液难以处理,会导致后续废水处理费用增加。

技术实现要素:

3.针对上述现有技术存在的问题,本发明提供一种igzo薄膜蚀刻液,成分简单,工艺简单,性质稳定,容易储存,蚀刻速率适中,蚀刻均一性好,精度高。

4.为了实现上述目的,本发明通过以下技术方案实现:一种igzo薄膜蚀刻液,由如下重量百分比计的原料制成:

草酸2~5wt%、蚀刻速率稳定剂0.1~1wt%、水分挥发抑制剂1~3wt%、表面活性剂0.01-1wt%、余量为水。

5.优选的,所述的蚀刻率稳定剂为磷酸盐,所述的磷酸盐为磷酸氢二钾、磷酸氢二钠、磷酸二氢钠、磷酸二氢钾中的任意一种,磷酸盐作为蚀刻速率稳定剂有利于控制蚀刻速率稳定性,使用过程中蚀刻速率波动小,有利于提高蚀刻精度。

6.优选的,所述的水分挥发抑制剂为长碳链脂肪醇和短碳链脂肪醇复配混合物,有利于减少蚀刻液使用过程中水分的挥发,保持蚀刻液浓度波动小,有利于提高蚀刻精度,且有利于防止草酸结晶析出,延长蚀刻液实用寿命。

7.优选的,所述的长碳链脂肪醇为十六醇、十七醇和十八醇中的任意一种;短碳链脂肪醇为乙醇、正丙醇、异丙醇、正丁醇中的任意一种。

8.优选的,所述的长碳链脂肪醇和短碳链脂肪醇的质量比为0.1~5:1。

9.优选的,所述的长碳链脂肪醇和短碳链脂肪醇的质量比为0.3~3:1。

10.优选的,所述的表面活性剂为脂肪醇聚氧乙烯醚,有利于降低蚀刻液黏度,增加膜层表面浸润性,增强蚀刻液蚀刻均匀性,提高蚀刻精度;且表面活性剂和水分挥发抑制剂存在协同作用,有利于更好地减少水分挥发。

11.优选的,所述的脂肪醇聚氧乙烯醚分子式为r-o-(ch2ch2o)

n

h,其中r=c12,n=10,脂肪醇聚氧乙烯醚作为非离子表面活性剂,可以有效的避免受到磷酸盐的影响,具有更好的稳定性。

12.优选的,所述的草酸的重量百分比为3~4wt%,此时为草酸的最佳浓度,草酸浓度过低会导致蚀刻速率过低,蚀刻时间长;而浓度过高则蚀刻速率过高,难以控制,另外蚀刻过程中由于水分挥发,草酸可能结晶析出,不利于保持草酸浓度的稳定性和蚀刻的均一性。

13.优选的,所述的igzo薄膜蚀刻液制备方法,包括以下步骤;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液。

14.有益效果:通过本方法制备的igzo薄膜蚀刻液;1.本发明中蚀刻液成分简单,工艺简单,性质稳定,容易储存,蚀刻速率适中,蚀刻均一性好,精度高。

15.2.本发明使用磷酸盐作为添加剂,有利于控制蚀刻速率稳定性,可以有效的提高蚀刻精度。

16.3.本发明使用长碳链脂肪醇和短碳链脂肪醇复配混合物作为水分挥发抑制剂,可以有效地降低蚀刻液浓度波动,不仅可以有效的提高蚀刻精度,而且有利于防止草酸结晶析出,延长蚀刻液实用寿命。

17.4.本发明使用脂肪醇聚氧乙烯醚非离子表面活性剂作为表面活性剂,有利于降低蚀刻液黏度,可以增加膜层表面浸润性,增强蚀刻液蚀刻均匀性,提高蚀刻精度,且为此表

面活性剂不易气泡、易生物降解、更加环保,表面活性剂和水分挥发抑制剂存在协同作用,有利于更好的减少水分挥发。

具体实施方式

18.下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

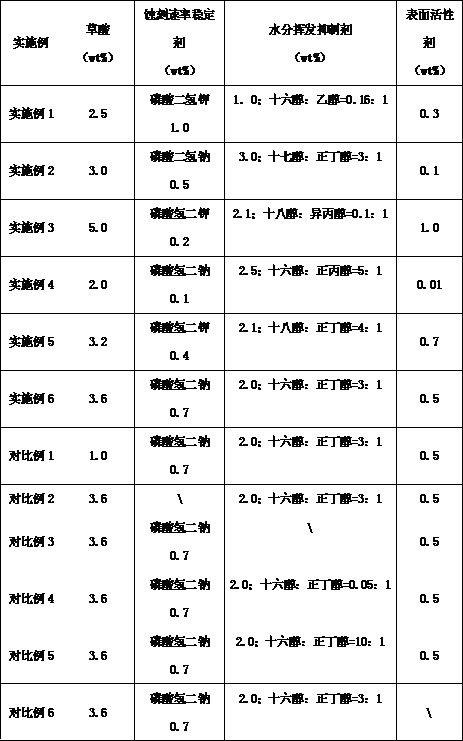

19.实施例1由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸2.5wt%,蚀刻速率稳定剂1.0wt%、水分挥发抑制剂1.0wt%、表面活性剂0.3wt%、余量为水,其中蚀刻速率稳定剂为磷酸二氢钾,水分挥发剂中的长碳链脂肪醇为十六醇、短碳链脂肪醇为乙醇,十六醇与乙醇的比例为0.16:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

20.实施例2由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸3.0wt%、蚀刻速率稳定剂0.5wt%、水分挥发抑制剂3.0wt%、表面活性剂0.1wt%、余量为水,其中蚀刻速率稳定剂为磷酸二氢钠,水分挥发剂中的长碳链脂肪醇为十七醇、短碳链脂肪醇为正丁醇,十七醇与正丁醇的比例为3:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

21.实施例3由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸5.0wt%、蚀刻速率稳定剂0.2wt%、水分挥发抑制剂2.1wt%、表面活性剂1.0wt%、余

量为水,其中蚀刻速率稳定剂为磷酸氢二钾,水分挥发剂中的长碳链脂肪醇为十八醇、短碳链脂肪醇为异丙醇,十八醇与异丙醇的比例为0.1:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

22.实施例4由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸2.0wt%、蚀刻速率稳定剂0.1wt%、水分挥发抑制剂2.5wt%、表面活性剂0.01wt%、余量为水,其中蚀刻速率稳定剂为磷酸氢二钠,水分挥发剂中的长碳链脂肪醇为十六醇、短碳链脂肪醇为正丙醇,十六醇与正丙醇的比例为5:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果.实施例5由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸3.2wt%、蚀刻速率稳定剂0.4wt%、水分挥发抑制剂2.1wt%、表面活性剂0.7wt%、余量为水,其中蚀刻速率稳定剂为磷酸氢二钾,水分挥发剂中的长碳链脂肪醇为十八醇、短碳链脂肪醇为正丁醇,十八醇与正丁醇的比例为4:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;

将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

23.实施例6由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸3.6wt%、蚀刻速率稳定剂0.7wt%、水分挥发抑制剂2.0wt%、表面活性剂0.5wt%、余量为水,其中蚀刻速率稳定剂为磷酸氢二钠,水分挥发剂中的长碳链脂肪醇为十六醇、短碳链脂肪醇为正丁醇,十六醇与正丁醇的比例为3:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

24.对比例1由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸1.0wt%、蚀刻速率稳定剂0.7wt%、水分挥发抑制剂2.0wt%、表面活性剂0.5wt%、余量为水,其中蚀刻速率稳定剂为磷酸氢二钠,水分挥发剂中的长碳链脂肪醇为十六醇、短碳链脂肪醇为正丁醇,十六醇与正丁醇的比例为3:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

25.对比例2由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸3.6wt%、水分挥发抑制剂2.0wt%、表面活性剂0.5wt%、余量为水,其中蚀刻速率稳定剂为磷酸氢二钠,水分挥发剂中的长碳链脂肪醇为十六醇、短碳链脂肪醇为正丁醇,十六醇与正丁醇的比例为3:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器

中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

26.对比例3由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸3.6wt%、蚀刻速率稳定剂0.7wt%、表面活性剂0.5wt%、余量为水,其中蚀刻速率稳定剂为磷酸氢二钠;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

27.对比例4由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸3.6wt%、蚀刻速率稳定剂0.7wt%、水分挥发抑制剂2.0wt%、表面活性剂0.5wt%、余量为水,其中蚀刻速率稳定剂为磷酸氢二钠,水分挥发剂中的长碳链脂肪醇为十六醇、短碳链脂肪醇为正丁醇,十六醇与正丁醇的比例为0.05:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

28.对比例5

由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸3.6wt%、蚀刻速率稳定剂0.7wt%、水分挥发抑制剂2.0wt%、表面活性剂0.5wt%、余量为水,其中蚀刻速率稳定剂为磷酸氢二钠,水分挥发剂中的长碳链脂肪醇为十六醇、短碳链脂肪醇为正丁醇,十六醇与正丁醇的比例为10:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂、表面活性剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

29.对比例6由如下重量百分比计的原料制成igzo薄膜蚀刻液:草酸3.6wt%、蚀刻速率稳定剂0.7wt%、水分挥发抑制剂2.0wt%、余量为水,其中蚀刻速率稳定剂为磷酸氢二钠,水分挥发剂中的长碳链脂肪醇为十六醇、短碳链脂肪醇为正丁醇,十六醇与正丁醇的比例为3:1;(1)取预设量的草酸和水准备,将草酸和水配制成所需的草酸溶液,放入准备好的容器中备用;(2)取步骤(1)中配置好的草酸溶液,将其加入混配釜中;(3)将步骤(2)中的混配釜置于搅拌的环境下,将预设的蚀刻速率稳定剂、水分挥发抑制剂和余量水按照一定比例加入混配釜中,且保持循环3h以上;(4)取步骤(3)所制得的混合液体,将混合液体过滤器过滤,得到所需的igzo薄膜蚀刻液;将欲处理好待蚀刻的igzo薄膜玻璃片在40℃下用制备的蚀刻液进行蚀刻,浸泡120s,蚀刻结束后将玻璃片用高纯水进行冲洗并用高纯氮气吹干,测量蚀刻过程中的蚀刻速率、接触角及蚀刻结果。

30.所述的实施例及对比例的数据表见表1,蚀刻均匀性标准见表2,上述实施例及对比例的时刻速率、蚀刻液接触角及蚀刻结果如表3所示;表1

表2表3

综上所述,在以下质量百分比:草酸3~4wt%、蚀刻速率稳定剂0.1~1wt%、水分挥发抑制剂1~3wt%、表面活性剂0.01-1wt%、余量为水,且长碳链脂肪醇和短碳链脂肪醇的质量比为0.3~3:1时所制得的igzo薄膜蚀刻液效果最好。

31.以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。