1.本技术涉及一种金刚石膜刻蚀方法、图形化金刚石膜及应用,属于金刚石材料领域。

背景技术:

2.近年来微电子技术正在悄悄走进航空、航天、工业、农业和国防等领域,小小硅片的巨大“魔力”是我们的前人根本无法想象的,随着应用的广泛在金刚石领域得到了一定的研究。例如,在硅片上镀金刚石膜后通过刻蚀实现金刚石膜图形化,使其可用作微电子、微传感器等器件。

3.金刚石具有高硬度、耐磨损、抗腐蚀、优异的导热性、绝缘性等特性,加上表面取向、晶粒尺寸、厚度、粗糙度等系列影响,使得对于金刚石表面进行刻蚀,具有一定的难度。根据图形在硅片上设置沟槽,并在沟槽内生长金刚石层,刻蚀掉沟槽以外的金刚石膜仅保持沟槽处金刚石膜,即可在硅片上形成图形化金刚石膜;但目前的刻蚀方法中,需要对沟槽处进行保护才能得到图形化金刚石膜。

技术实现要素:

4.根据本技术的第一个方面,提供了一种金刚石膜刻蚀方法,该方法省略了设置掩体环节,刻蚀完成后直接形成图形化金刚石膜,无需再去除掩体,操作简单、效率高。

5.所述金刚石膜刻蚀方法,至少包括以下步骤:

6.(1)将基片置于腔体内,所述基片包括硅片和金刚石膜,所述硅片的一面设有由沟槽形成的图形,所述金刚石膜覆盖在所述硅片的沟槽所在的表面上且填充满所述沟槽;

7.(2)在所述腔体内形成等离子体对所述基片进行刻蚀,得到图形化金刚石膜,其中,所述刻蚀的具体条件包括:

8.h2和o2作为气源,且o2的流量为h2流量的1~6%,优选o2的流量为h2流量的3~6%;

9.微波作为能量源,且微波功率为3~8kw;

10.刻蚀温度为600~700℃。

11.本技术中刻蚀温度是指基片温度。

12.在一具体实施例中,步骤(1)中所述沟槽的开口宽度为14~20μm、所述沟槽的深度为14~20μm。

13.在一具体实施例中,步骤(1)中所述金刚石膜通过热丝化学气相沉积(cvd)工艺制备得到;

14.可选地,所述热丝化学气相沉积工艺的具体条件包括:

15.以h2和ch4作为碳源,其中h2和ch4总流量为200~350sccm,ch4的流量为h2流量的2~6%,共有5~7根钽丝、单丝功率为800~900w,工作压力为1~3kpa,硅片温度为850~950℃,生长时间为10~20h;

16.所述金刚石膜的厚度为8~12μm。

17.本技术中,可采用常规热丝cvd工艺制备金刚石膜,具体工艺参数可根据金刚石膜厚度等进行调整。所述金刚石膜厚度是指沟槽开口所在平面上形成的金刚石膜的厚度。

18.可选地,步骤(2)所述刻蚀的具体条件还包括:

19.腔体内压力为10~12kpa,优选10kpa。

20.可选地,所述h2和o2总流量为500~550sccm、优选520~530sccm,所述o2的流量为h2流量的3~6%。

21.可选地,所述微波功率为3~5kw,优选4kw。

22.可选地,所述刻蚀温度为600~690℃,优选680℃。

23.可选地,刻蚀时间为3~5h,优选4h。

24.所述h2和o2作为气源,包括:

25.开机后先向腔体内通入h2,形成等离子体后,功率、气压等达到预设参数值,再向腔体中加入o2气体。

26.所述刻蚀在微波等离子体cvd设备中进行。

27.在一具体实施例中,一种金刚石膜刻蚀方法,包括以下步骤:

28.1、腔体内部使用无尘布、无水乙醇清理干净、垫入三毫米厚的钼片作为衬底,真空抽至低于0.01pa。

29.2、采用400~600sccm的h2气体作为刻蚀气体(气源),功率3~8kw随着气压同比例增加控制到具体压力参数设定值8~12kpa。

30.3、先通入h2、同气压、功率匹配待等离子体稳定后通入o2气体,其中o2流量在h2气体流量的1%~6%之间,足够的能量源对金刚石表面进行离化轰击3~5h。

31.金刚石涂层(金刚石膜)在生长过程中在硅片的沟槽内和硅片面层已经达到连续成膜,硅片表面通过现有图形化工艺,光刻图形集成电路深沟槽,再使用微波等离子体刻蚀对其表面金刚石涂层进行轰击离化,相对来说镀膜过程中沟槽内温度会低些,比面层更容易形成石墨相,膜的质量与面层相比会低些。

32.采用h2/o2作为刻蚀气体,刻蚀气体结合形成的等离子体进行能量扩散,等离子体刻蚀金刚石的同时也会刻蚀石墨相,但是对石墨的刻蚀速度远远高于对金刚石的刻蚀速度(~50倍),同时因内部生长密度低于面层会更容易被刻蚀掉。发明人在实现本发明的过程中无意发现,通过控制刻蚀气体的h2/o2配比、微波功率、刻蚀温度,会降低沟槽内部对刻蚀气体的吸附比,达到去除硅片表层金刚石涂层保留沟槽内涂层的目的。

33.同时,本发明提供的微波离子体刻蚀工艺在提高刻蚀速率的同时又能保证刻蚀过程具有较高的均匀性,较高的各向异性以及较低的辐照损伤,微波放电产生的微波等离子体由于密度高、电离度高、工作气压低、各向异性等特点,实现了低温、高效无污染的表面处理。

34.优选的,所述金刚石涂层刻蚀步骤中,调节微波功率和腔室压力,来调节等离子体密度及样品温度值。

35.优选的,所述功率和腔室压力取值范围在3~8kw/8~12kpa;优选后3~6kw/10~12kpa。

36.优选的,基片温度600℃~700℃。优选的,所述金刚石涂层刻蚀步骤中,微波等离子体cvd设备功率取值范围在3~8kw。

37.本发明提供的金刚石涂层刻蚀方法,单步刻蚀的方式一次性完成金刚石涂层的刻蚀要求,使用微波等离子体cvd设备,在高功率和高气压下进行刻蚀金刚石涂层,微波功率加上高气压结合氢氧离子对金刚石表面进行轰击的同时会残留高低起伏的顽固膜层或粒子,随着气压的增加粒子离化率达到阀值,更多中性粒子成为粒子有效碰撞的阻碍,反而降低了离化率。样品温度高了对刻蚀也产生了一定的影响,过高对金刚石膜层轰击力度也随之会下降。

38.气体流量反映腔体内各种成分的更新速率,因此对刻蚀速率有着明显影响。研究发现随着流量的增大,刻蚀速率迅速提高,但在较高流量下,刻蚀速率反而会下降;经分析在低流量情况下,刻蚀速率受活性反应粒子供应不足的限制,增大气体流量可以提供更多的气体的活性反应粒子,同时也可也更快的将产物带走,同时使其刻蚀加速;而高流量情况下,活性粒子还没有来得及与被刻蚀材料充分反应就被抽走,气体没有被充分利用。

39.本技术采用的h2和o2流量的比例在100:3~100:6之间,功率和腔室压力取值范围在3~6kw/10~12kpa,基片温度600℃~700℃实验时间2~5h,确保达到最佳轰击能量,既能保证去除硅片表层金刚石涂层,又能保留沟槽内涂层。

40.根据本技术的第二个方面,提供了上述任一项所述的金刚石膜刻蚀方法刻蚀得到的图形化金刚石膜。

41.可选地,所述图形化金刚石膜的厚度为10~14μm。

42.根据本技术的第三个方面,提供了上述任一项所述的金刚石膜刻蚀方法刻蚀得到的图形化金刚石膜在微机械、微电子、微传感器、微光机电系统领域中的应用。

43.本技术能产生的有益效果包括:

44.该方法不仅可以避免刻蚀力度不够对金刚石膜起不到作用,又能避免刻蚀速率过快导致沟槽内部刻蚀掉,且该方法无需设置掩体,刻蚀完成后直接形成图形化金刚石膜,无需再去除掩体,操作简单、效率高。

附图说明

45.图1为本发明实施例1提供的表面生长有金刚石膜的硅片的电镜照片,其中a为沟槽部位刻蚀前的俯视电镜照片、b为沟槽刻蚀前的正截面前视电镜照片,c为硅片表面与金刚石膜结合部位截面电镜照片;

46.图2为本发明实施例2刻蚀完之后的硅片电镜照片,其中a为面层和沟槽处俯视电镜照片,b为放大后的带有沟槽的局部俯视电镜照片,c为沟槽部位截面电镜照片;

47.图3为对比例2刻蚀完之后的硅片电镜照片,其中a为局部俯视电镜照片,b为沟槽部位截面电镜照片;

48.图4为对比例4刻蚀完之后的硅片电镜照片,其中a为局部俯视电镜照片,b为沟槽部位截面电镜照片。

具体实施方式

49.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

50.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

51.本技术所用热丝化学气相沉积设备为北京泰科诺公司提供的hf-650型号;

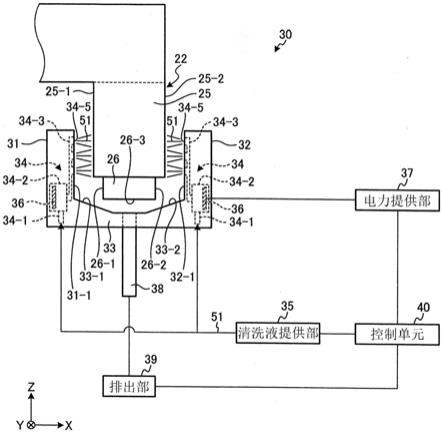

52.本技术所用微波等离子体cvd沉积设备为成都纽曼和瑞公司提供的hmps-2150型号;

53.本技术通过德国zeiss公司提供的evo18型号的大腔体扫描电镜(sem4)设备获得电镜扫描图。

54.实施例1硅片表面金刚石膜的生长

55.采用热丝化学气相沉积设备对硅片进行形核生长,具体工艺条件包括:

56.以h2和ch4作为气源,h2和ch4总流量为200sccm,其中ch4的流量为h2流量的5%,共有5根钽丝、单丝功率为850w,工作压力为1~3kpa,硅片温度为900℃,生长时间为15h;

57.其中,所述硅片上表面通过刻沟槽的方式图形化,所述沟槽截面为矩形,开口宽度为18μm、沟槽深度为16μm;

58.最终得到基片,即表面具有金刚石膜的硅片,如图1所示,所得金刚石膜层填充满沟槽并和硅片上表面结合,所得金刚石膜的厚度为10μm左右。

59.实施例2金刚石膜的刻蚀

60.将微波等离子体化学气相沉积设备的微波腔体内部使用无尘布、无水乙醇清理干净、垫入两毫米厚的钼片作为衬底,将实施例1制得的基片放置在衬底上,抽真空至低于0.01pa。

61.调整微波功率为4kw,以500sccm的流量向所述微波腔体内通入h262.作为刻蚀气体,微波腔体内压力为10kpa,基片温度为680℃。

63.等离子体稳定后,即h2、功率、气压、固定到实验参数值后5分钟左右,引入20~30sccm的o2,配合h2作为混合刻蚀气体对金刚石薄膜表面进行离化轰击4h,得到具有图形化金刚石膜的硅片。

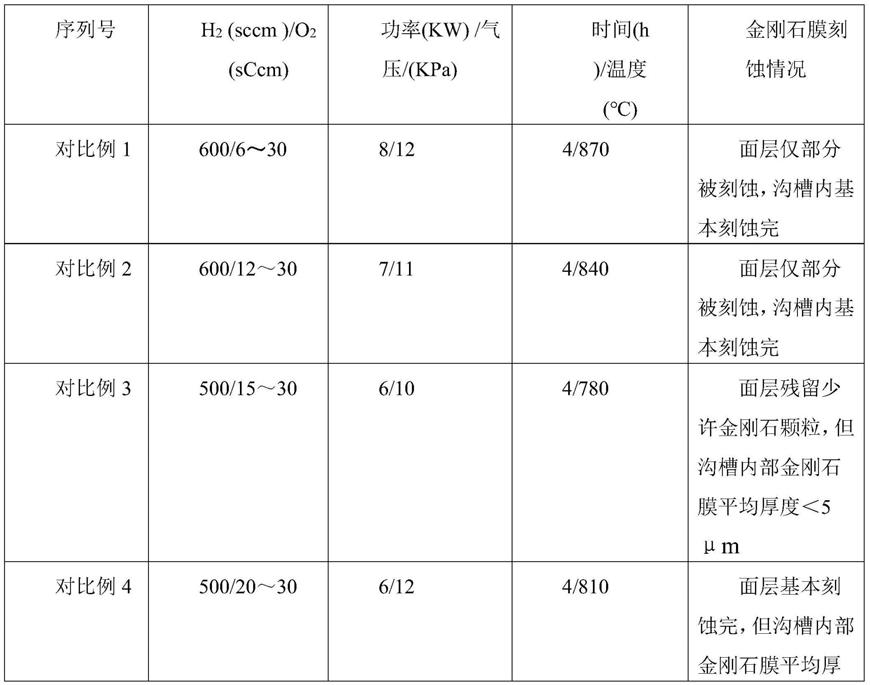

64.对比例1

65.与实施例2提供的刻蚀方法相同,不同之处在于:

66.h2流量600sccm、o2流量6~30sccm、微波功率8kw、微波腔体内压力位12kpa、基片温度为870℃。

67.对比例2

68.与实施例2提供的刻蚀方法相同,不同之处在于:

69.h2流量600sccm、o2流量12~30sccm、微波功率7kw、微波腔体内压力位11kpa、基片温度为840℃。

70.对比例3

71.与实施例2提供的刻蚀方法相同,不同之处在于:

72.h2流量500sccm、o2流量15~30sccm、微波功率6kw、微波腔体内压力位10kpa、基片温度为780℃。

73.对比例4与实施例2提供的刻蚀方法相同,不同之处在于:

74.h2流量500sccm、o2流量10~30sccm、微波功率6kw、微波腔体内压力位12kpa、基片温度为810℃。

75.对比例5

76.与实施例2提供的刻蚀方法相同,不同之处在于:

77.h2流量500sccm、o2流量20~30sccm、微波功率4kw、微波腔体内压力位11kpa、基片

温度为710℃。

78.对实施例2及各对比例提供的产品进行表征,其中,参见图2,实施例2中等离子体进行了有效的轰击,使面层(硅片表面的金刚石膜)基本刻蚀干净,沟槽内金刚石也得到了很好的保存;

79.参见图3,对比例1、对比例2中的典型代表为对比例2,如图3所示,在该条件下刻蚀,面层仅部分被等离子体刻蚀,但沟槽内部金刚石基本被刻蚀完了;

80.参见图4,对比例3、对比例4、对比例5中的典型代表为对比例4,如图4所示,该条件下刻蚀,面层基本刻蚀完,但沟槽内部大部分金刚石也被刻蚀。

81.各对比例与实施例2的工艺参数及金刚石膜刻蚀情况参见表1:

82.表1工艺参数及结果

[0083][0084]

[0085]

本技术中时间未达到4h时表面的均匀性不好;部分区域没有刻蚀干净,温度在680℃左右时结合合适的气压和h2以及高的氧气流量值,使刻蚀速率平稳提升;从而达到最佳的刻蚀效果。

[0086]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。