1.本发明涉及铸铁加工技术领域,特别涉及一种蠕墨铸铁的生产方法。

背景技术:

2.蠕墨铸铁是通过蠕化和孕育处理得到不同比例分布的蠕虫状、团絮状或球状石墨,有效的提高了铸铁的机械性能。该材质性能指标介于灰铸铁和球磨铸铁之间,在保证较高的抗拉强度、耐磨性的同时还具有一定的伸长率和良好的散热性能,广泛应用于汽车一些受力复杂,强度、韧性、耐磨性、散热性同时要求较高的零件。

3.目前,通常利用普通生铁、废钢、回炉料等金属高温熔化后用蠕化剂进行蠕化处理,而得到蠕墨铸铁。这种蠕墨铸铁的生产工艺,不但蠕化剂加入量高,而且蠕化率不稳定,导致生产成本增加,同时制约产品量产化。

技术实现要素:

4.本发明的目的在于提供一种蠕化率较稳定的蠕墨铸铁的生产方法,以解决现有技术中的问题。

5.为解决上述技术问题,本发明提供一种蠕墨铸铁的生产方法,包括以下步骤:

6.按照质量百分含量,称取生铁10-30%、废钢20-40%、回炉铁40-50%、增碳剂0.8-1.8%;

7.依次将所述生铁、所述废钢、所述回炉铁和所述增碳剂加入电炉中熔化,并调整成分得到铁水;其中,所述铁水中c的质量百分含量为3.3-3.7%、si的质量百分含量为1.3-1.6%、mn的质量百分含量为0.3-0.5%、p的质量百分含量≤0.05%、sn的质量百分含量≤0.02%;

8.按照与所述铁水的质量比,称取mg6re2型球化剂0.3-0.5%、硅锶孕育剂0.2-0.5%、75si-fe 0.8-1.2%和球铁铁屑0.5-0.7%,并混合均匀,得到混合物;

9.提供一铁水处理包,并将所述铁水处理包预热至600℃以上;

10.将所述铁水的温度升高至1480-1500℃,然后将所述铁水倒入已预热的所述铁水处理包内,同时使所述混合物沿一倾斜的溜槽由上至下流入已预热的所述铁水处理包,其中所述铁水倒入所述铁水处理包的时间和所述混合物流入所述铁水处理包的时间相同,为50-60s;

11.浇注成型,浇注时间≤8分钟,成型后即得到蠕墨铸铁。

12.在其中一实施方式中,所述将所述铁水的温度升高至1480-1500℃,然后将所述铁水倒入所述铁水处理包内,同时使所述混合物沿一倾斜的溜槽流入所述铁水处理包,其中所述铁水倒入所述铁水处理包的时间为50-60s,所述混合物流入所述铁水处理包的时间为50-60s步骤中:

13.所述铁水由所述铁水处理包的一侧倒入,所述混合物由相对于所述铁水倒入端的另一侧流入。

14.在其中一实施方式中,所述溜槽的上端设有一漏斗,所述混合物通过漏斗而流入所述溜槽的上端。

15.在其中一实施方式中,所述mg6re2型球化剂中mg的质量百分含量为5.0%-7.0%、re的质量百分含量为1.5%-2.5%、si的质量百分含量为35%-44%、ca的质量百分含量为2.0%-3.0%、mn的质量百分含量≤4.0%、al的质量百分含量≤0.5%、余量为fe。

16.在其中一实施方式中,所述硅锶孕育剂中si的质量百分含量为46%

[0017]-50%、sr的质量百分含量为0.6%-1.0%、ca的质量百分含量≤0.1%、al的质量百分含量≤0.5%、余量为fe。

[0018]

在其中一实施方式中,所述75si-fe中si的质量百分含量为72%-80%、ca的质量百分含量≤1.0%、al的质量百分含量≤1.0%、mn的质量百分含量≤0.5%、cr的质量百分含量≤0.5%、p的质量百分含量≤0.04%、s的质量百分含量≤0.02%、余量为fe。

[0019]

在其中一实施方式中,所述球铁铁屑中c的质量百分含量为3.5%-3.6%、si的质量百分含量2.4%-3.6%、mn的质量百分含量0.3%-0.5%、p的质量百分含量≤0.03%、s的质量百分含量≤0.02%、余量为fe。

[0020]

在其中一实施方式中,所述生铁中c的质量百分含量≥4.2%、ti的质量百分含量≤0.05%、mn的质量百分含量≤0.2%、p的质量百分含量≤0.05%、s的质量百分含量≤0.02%、余量为fe;

[0021]

所述废钢中c的质量百分含量≤0.5%、si的质量百分含量≤0.5%、mn的质量百分含量≤0.5%、p的质量百分含量≤0.045%、s的质量百分含量≤0.035%、al的质量百分含量≤0.05%、cr的质量百分含量≤0.06%、余量为fe;

[0022]

所述回炉铁中c的质量百分含量为3.5%-3.6%、si的质量百分含量2.4%-3.6%、mn的质量百分含量0.3%-0.5%、p的质量百分含量≤0.03%、s的质量百分含量≤0.02%、余量为fe;

[0023]

所述增碳剂中固定c的质量百分含量≥92%、挥发份的质量百分含量≤0.1%、灰份的质量百分含量≤5%、s的质量百分含量≤0.15%、水分的质量百分含量≤0.5%、n的质量百分含量200-2000ppm。

[0024]

在其中一实施方式中,所述依次将所述生铁、所述废钢、所述回炉铁和所述增碳剂加入电炉中熔化,并调整成分得到铁水的步骤中,调整成分的方法包括以下步骤:

[0025]

取所述生铁、所述废钢、所述回炉铁和所述增碳剂熔化后的混合物,并制成光谱试块,采用快速直读光谱仪检测所述光谱试块中的元素成分,然后根据检测成分与所述铁水的预设成分之间的差异进行调整。

[0026]

在其中一实施方式中,在所述光谱试块中c元素的成分高于所述铁水中的预设成分时,加入相应分量的废钢;在所述光谱试块中c元素的成分低于所述铁水中的预设成分时,加入相应分量的增碳剂;在所述光谱试块中si元素的成分低于所述铁水中的预设成分时,加入相应分量的75si-fe。

[0027]

由上述技术方案可知,本发明的优点和积极效果在于:

[0028]

本发明的蠕墨铸铁的生产方法采用mg6re2为球化剂,并且使铁水与球化剂、硅锶孕育剂、75si-fe和球铁铁屑组成的混合物同时进入铁水处理包内,保证了铁水与混合物的混合作用,而降低了球化剂的加入量,进而降低了生产成本。铁水和混合物同时进入铁水处理

包,且进入铁水处理包的时间相同,而使两者混合均匀,使蠕墨铸铁的蠕化效果较好,蠕化效率稳定且均匀。在该生产方法中,省略了传统中将球化剂压在铁水处理包的包底的过程,使操作过程简单、可操作性强。省略了将铁水处理包内的铁水倒出至浇注包的过程,进而省略了倒包的时间,降低了温度的损失,节约了能耗,减少了合金元素的烧损。同时还减少了倒包处理操作人员,降低了工人的劳动强度。

附图说明

[0029]

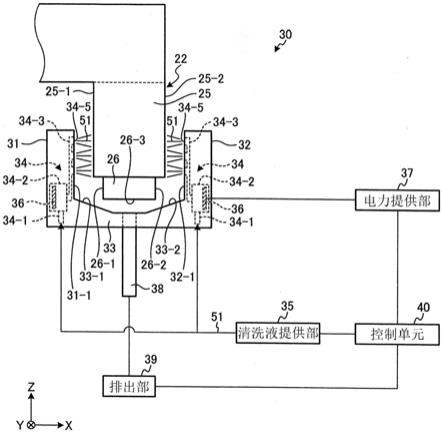

图1为本发明蠕墨铸铁的生产方法的流程图;

[0030]

图2为本发明铁水处理包的剖视图;

[0031]

图3为本发明中漏斗与溜槽配合的结构示意图。

[0032]

图4为本发明中实施例3的蠕墨铸铁的金相图;

[0033]

图5为本发明中实施例4的蠕墨铸铁的金相图。

[0034]

附图说明:

[0035]

1、铁水处理包;2、溜槽;3、漏斗。

具体实施方式

[0036]

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

[0037]

为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

[0038]

本发明提供一种蠕墨铸铁的生产方法,该生产方法采用mg6re2型球化剂,并将铁水加入铁水处理包的同时,包含球化剂和孕育剂等的混合物同时流入铁水包中,即铁水和球化剂在铁水处理包内进行亚球化处理,最终得到的蠕墨铸铁的蠕化率稳定且均匀,蠕化效果较好。该生产方法无需倒包,有效的缩短了处理时间,减少了因倒包而导致的温度损失,降低了生产成本。

[0039]

以下具体详细说明该蠕墨铸铁的生产方法的原理。

[0040]

具体步骤如下:

[0041]

s1、按照质量百分含量,称取生铁10-30%、废钢20-40%、回炉铁40-50%、增碳剂0.8-1.8%。

[0042]

其中,生铁中c的质量百分含量≥4.2%、ti的质量百分含量≤0.05%、mn的质量百分含量≤0.2%、p的质量百分含量≤0.05%、s的质量百分含量≤0.02%、余量为fe。

[0043]

废钢中c的质量百分含量≤0.5%、si的质量百分含量≤0.5%、mn的质量百分含量≤0.5%、p的质量百分含量≤0.045%、s的质量百分含量≤

[0044]

0.035%、al的质量百分含量≤0.05%、cr的质量百分含量≤0.06%、余量为fe。

[0045]

回炉铁中c的质量百分含量为3.5%-3.6%、si的质量百分含量2.4%-3.6%、mn的质量百分含量0.3%-0.5%、p的质量百分含量≤0.03%、s的质量百分含量≤0.02%、余量为fe。

[0046]

增碳剂中固定c的质量百分含量≥92%、挥发份的质量百分含量≤0.1%、灰份的

质量百分含量≤5%、s的质量百分含量≤0.15%、水分的质量百分含量≤0.5%、n的质量百分含量200-2000ppm。

[0047]

s2、依次将生铁、废钢、回炉铁和增碳剂加入电炉中熔化,并调整成分得到铁水;其中,铁水中c的质量含量为3.3-3.7%、si的质量含量为1.3-1.6%、mn的含量为0.3-0.5%、p的含量为≤0.05%、sn的质量含量≤0.02%。

[0048]

具体地,电炉采用中频感应电炉。

[0049]

调整成分的方法如下:

[0050]

取生铁、废钢、回炉铁和增碳剂熔化后的混合物,并制成光谱试块,采用快速直读光谱仪检测光谱试块中的元素成分,然后根据检测成分与铁水的预设成分之间的差异进行调整。

[0051]

在光谱试块中c元素的成分高于铁水中的预设成分时,加入相应分量的废钢;在光谱试块中c元素的成分低于铁水中的预设成分时,加入相应分量的增碳剂。

[0052]

在光谱试块中si元素的成分低于铁水中的预设成分时,加入相应分量的75si-fe。

[0053]

s3、按照与铁水的重量比,称取mg6re2型球化剂0.3-0.5%、硅锶孕育剂0.2-0.5%、75si-fe 0.8-1.2%和球铁铁屑0.5-0.7%,并混合均匀,得到混合物。

[0054]

具体地,mg6re2型球化剂中mg的质量百分含量为5.0%-7.0%、re的质量百分含量为1.5%-2.5%、si的质量百分含量为35%-44%、ca的质量百分含量为2.0%-3.0%、mn的质量百分含量≤4.0%、al的质量百分含量≤0.5%、余量为fe。

[0055]

其中,镁元素和铼元素为蠕化元素,镁元素具有“自沸腾”能力,可避免蠕化不均匀,但因其球化能力强,含量不宜过高,因此与铼元素搭配使用。铼元素能够脱硫、去气、净化铁水,同时使石墨从片状向球状、蠕虫状生长。

[0056]

硅锶孕育剂中si的质量百分含量为46%-50%、sr的质量百分含量为0.6%-1.0%、ca的质量百分含量≤0.1%、al的质量百分含量≤0.5%、余量为fe。硅锶孕育剂能够带来较多的石墨球数,延长孕育时间,显著减少白口从而有效节省成本。

[0057]

75si-fe中si的质量百分含量为72%-80%、ca的质量百分含量≤1.0%、al的质量百分含量≤1.0%、mn的质量百分含量≤0.5%、cr的质量百分含量≤0.5%、p的质量百分含量≤0.04%、s的质量百分含量≤0.02%、余量为fe。75si-fe的作用是孕育铁水,减小白口倾向,且75si-fe的价格低于硅锶孕育剂,与硅锶孕育剂搭配使用个,降低成本。

[0058]

球铁铁屑中c的质量百分含量为3.5%-3.6%、si的质量百分含量2.4%-3.6%、mn的质量百分含量0.3%-0.5%、p的质量百分含量≤0.03%、s的质量百分含量≤0.02%、余量为fe。

[0059]

mg6re2型球化剂、硅锶孕育剂、75si-fe和球铁铁屑混合均匀成混合物后,可以保证在整个添加过程中各种物质是一直都存在的且是均匀加入的,避免产生偏析。

[0060]

s4、提供一铁水处理包,并将铁水处理包预热至600℃以上。

[0061]

铁水处理包的内部具有空间,以供铁水和球化剂等混合并进行蠕化。具体地,参阅图2,铁水处理包的其中一侧具有倾斜面,该倾斜面由底部至上向外延伸。其中,内和外是指以铁水处理包的使用状态为参考,朝向铁水处理包内部的即为内,反之为外。

[0062]

s5、将铁水的温度升高至1480-1500℃,然后将铁水倒入已预热的铁水处理包内,同时使混合物沿一倾斜的溜槽由上至下已预热的流入铁水处理包,其中铁水倒入铁水处理

包的时所述混合物所述铁水处理包的时间相同,为50-60s。

[0063]

铁水倒入时间的控制方法:

[0064]

操作人员根据计时器,并调整炉体倾转速度,使整个倒铁水的过程控制在50-60s内。mg6re2型球化剂、硅锶孕育剂、75si-fe和球铁铁屑所组成的混合物通过一漏斗进入溜槽,再沿溜槽流入铁水处理包内。具体地,参阅图3-图5,溜槽从上端倾斜向下延伸,且溜槽的下端搭接于铁水处理包的倾斜面的顶端。漏斗位于溜槽的上端,而使位于漏斗内的混合物能够从溜槽的上端流至下端并进入铁水处理保内。

[0065]

漏斗下方设置有控制旋钮,通过控制旋钮的调节使混合物的流速,达到出铁水的速度和合金加入速度达到匹配,即混合物流入铁水处理包的时间与铁水倒入铁水处理包的时间相同,同样也为50-60s。

[0066]

进一步地,溜槽的下端设置有阀门,以控制溜槽与铁水处理包之间的通断。即,打开阀门,溜槽上的混合物能够进入铁水处理包;关闭阀门,溜槽上的混合物无法进入处理包。

[0067]

s6、浇注成型,浇注时间≤8分钟,成型后即得到蠕墨铸铁。

[0068]

该蠕墨铸铁的生产方法以mg6re2为球化剂,并且使铁水与球化剂、硅锶孕育剂、75si-fe和球铁铁屑组成的混合物同时进入铁水处理包内,保证了铁水与混合物的混合作用,而降低了球化剂的加入量,进而降低了生产成本。铁水和混合物同时进入铁水处理包,且进入铁水处理包的时间相同,而使两者混合均匀,使蠕墨铸铁的蠕化效果较好,蠕化效率稳定且均匀。在该生产方法中,省略了传统中将球化剂压在铁水处理包的包底的过程,使操作过程简单、可操作性强。省略了将铁水处理包内的铁水倒出至浇注包的过程,进而省略了倒包的时间,降低了温度的损失,节约了能耗,减少了合金元素的烧损。同时还减少了倒包处理操作人员,降低了工人的劳动强度。

[0069]

本技术的发明人通过严格设计该生产方法中各步骤的工艺条件而制得蠕化率稳定且均匀,蠕化效果好的蠕墨铸铁,以下通过各实施例介绍该干法制粉方法。

[0070]

实施例1

[0071]

按照质量百分含量,称取生铁10%、废钢38.2%、回炉铁50%、增碳剂1.8%。

[0072]

依次将生铁、废钢、回炉铁和增碳剂加入电炉中熔化,并调整成分得到铁水;其中,铁水中c的质量百分含量为3.3-3.7%、si的质量百分含量为1.3-1.6%、mn的质量百分含量为0.3-0.5%、p的质量百分含量≤0.05%、sn的质量百分含量≤0.02%。

[0073]

按照与铁水的质量比,称取mg6re2型球化剂0.5%、硅锶孕育剂0.5%、75si-fe 1.2%和球铁铁屑0.7%,并混合均匀,得到混合物。

[0074]

将铁水处理包预热至800℃。

[0075]

将铁水的温度升高至1480℃,然后将铁水倒入上述已预热的铁水处理包内,同时使混合物溜槽的倾斜面由上至下流入铁水处理包。其中,铁水倒入铁水处理包的时间为50s,混合物流入铁水处理包的时间为50s。

[0076]

浇注成型,浇注7分钟,成型后即得到蠕墨铸铁。

[0077]

实施例2

[0078]

按照质量百分含量,生铁30%、废钢29.2%、回炉铁40%、增碳剂0.8%。

[0079]

依次将生铁、废钢、回炉铁和增碳剂加入电炉中熔化,并调整成分得到铁水;其中,

0.9%和球铁铁屑0.65%,并混合均匀,得到混合物。

[0102]

将铁水处理包预热至1000℃。

[0103]

将铁水的温度升高至1495℃,然后将铁水倒入上述已预热的铁水处理包内,同时使混合物溜槽的倾斜面由上至下流入铁水处理包。其中,铁水倒入铁水处理包的时间为58s,混合物流入铁水处理包的时间为58s。

[0104]

浇注成型,浇注8分钟,成型后即得到蠕墨铸铁。

[0105]

实施例6

[0106]

按照质量百分含量,生铁20.4%、废钢35%、回炉铁43%、增碳剂1.6%。

[0107]

依次将生铁、废钢、回炉铁和增碳剂加入电炉中熔化,并调整成分得到铁水;其中,铁水中c的质量百分含量为3.3-3.7%、si的质量百分含量为1.3-1.6%、mn的质量百分含量为0.3-0.5%、p的质量百分含量≤0.05%、sn的质量百分含量≤0.02%。

[0108]

按照与铁水的质量比,称取mg6re2型球化剂0.4%、硅锶孕育剂0.4%、75si-fe 1.0%和球铁铁屑0.6%,并混合均匀,得到混合物。

[0109]

将铁水处理包预热至1100℃。

[0110]

将铁水的温度升高至1500℃,然后将铁水倒入上述已预热的铁水处理包内,同时使混合物溜槽的倾斜面由上至下流入铁水处理包。其中,铁水倒入铁水处理包的时间为52s,混合物流入铁水处理包的时间为52s。

[0111]

浇注成型,浇注7分钟,成型后即得到蠕墨铸铁。

[0112]

对比例1

[0113]

按照质量百分含量,生铁17.5%、废钢40%、回炉铁41%、增碳剂1.5%。

[0114]

依次将生铁、废钢、回炉铁和增碳剂加入电炉中熔化,并调整成分得到铁水;其中,铁水中c的质量百分含量为3.3-3.7%、si的质量百分含量为1.3-1.6%、mn的质量百分含量为0.3-0.5%、p的质量百分含量≤0.05%、sn的质量百分含量≤0.02%。

[0115]

按照与铁水的质量比,称取fesimg4re

17

型蠕化剂1.0%和75si-fe1.0%。其中,fesimg4re

17

型蠕化剂中re的质量百分含量为16.8-17.2%,mg的质量百分含量为3.8-4.2%,si的质量百分含量为38-44%,ca的质量百分含量为≤3%,mgo的质量百分含量为≤0.8%。

[0116]

将铁水处理包和浇注包预热至900℃。

[0117]

将fesimg4re

17

蠕化剂和75si-fe分层加入到铁水处理包的包底,再在表面用碎钢皮或者铁屑压覆。保证75si-fe与碎钢皮或者铁屑压覆完全将fesimg4re17蠕化剂压实,否则会因为反应过早造成mg和稀土过早烧损影响蠕化效果。

[0118]

将铁水温度升高至1540℃,然后将铁水倒出至铁水处理包内进行蠕化处理,待铁水处理包内的铁水处理完毕(无镁光发出)后,将铁水倒至浇注包内。该过程中控制倒铁水的时间为45s。时间超过50s,会造成铁水处理包内的fesimg4re

17

蠕化剂反应完了还有铁水未倒至铁水处理包内,造成后期铁水异常。

[0119]

浇注成型,浇注4分钟,成型后即得到蠕墨铸铁。

[0120]

对实施例1-6及对比例1的蠕墨铸铁的性能进行对比,如表1所示:

[0121]

表1蠕墨铸铁的性能

[0122] 蠕化率抗拉强度mpa伸长率δ/%硬度hbw

实施例155%385mpa5.2%168hb实施例270%402mpa5.8%172hb实施例365%392mpa6.1%170hb实施例470%415mpa5.5%173hb实施例565%402mpa5.9%170hb实施例670%410mpa5.6%168hb对比例155%368mpa4.9%160hb

[0123]

由上表可知,实施例1-6所制得的蠕墨铸铁的蠕化率在55%~70%之间,蠕化率稳定且均匀,蠕化效果好。相较于对比例,实施例1~6所指的的蠕墨铸铁的抗拉强度、伸长率和硬度均优于对比例1。

[0124]

其中图4为实施例3的蠕墨铸铁的金相图,蠕化率为65%。图5为实施例4的蠕墨铸铁的金相图,蠕化率为70%。

[0125]

由上述技术方案可知,本发明的优点和积极效果在于:

[0126]

本发明的蠕墨铸铁的生产方法采用mg6re2为球化剂,并且使铁水与球化剂、硅锶孕育剂、75si-fe和球铁铁屑组成的混合物同时进入铁水处理包内,保证了铁水与混合物的混合作用,而降低了球化剂的加入量,进而降低了生产成本。铁水和混合物同时进入铁水处理包,且进入铁水处理包的时间相同,而使两者混合均匀,使蠕墨铸铁的蠕化效果较好,蠕化效率稳定且均匀。在该生产方法中,省略了传统中将球化剂压在铁水处理包的包底的过程,使操作过程简单、可操作性强。省略了将铁水处理包内的铁水倒出至浇注包的过程,进而省略了倒包的时间,降低了温度的损失,节约了能耗,减少了合金元素的烧损。同时还减少了倒包处理操作人员,降低了工人的劳动强度。

[0127]

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。