1.本发明涉及工业清洗装置技术领域,具体涉及一种低排放环保单工位智能水油通用清洗机。

背景技术:

2.voc是挥发性有机化合物(volatile organic compounds)的英文缩写。普通意义上的voc 就是指挥发性有机物;但是环保意义上的定义是指活泼的一类挥发性有机物,即会产生危害的那一类挥发性有机物。

3.就工业清洗行业来说,响应号召,研发低排放低耗能、通用性的清洗机产品刻不容缓。

4.目前行业内的单工位碳氢清洗机,使用碳氢溶剂清洗工件,蒸发器使用导热油间接加热进行蒸馏回收,使用高耗能真空泵将溶剂气液混合物排入大气,此类清洗机存在高耗能,高成本,高排放,低效率,清洗工件局限性强,清洁度相对较低等缺点,无法真正意义上实现高清洁度,接近零排放,低耗能的要求。

5.此外现有技术还面临着以下诸多的问题:上下料机构结构复杂,占地面积大,需要手动进出料,劳动成本巨大;工序间智能化柔性不足,适应不同品种、不同批量生产的能力差;蒸馏回收系统采用导热油间接加热,换热效率低,导热油经常需要更换清理;清洗溶剂的损耗很大;真空泵吐气排放直接连接大气,带走大量溶剂;工件中含有的切削液蒸馏完后直接排放,分离出的水也是直接排放,没有做到回收利用。

6.鉴于此,为克服上述技术缺陷,提供一种低排放环保单工位智能水油通用清洗机成为本领域亟待解决的问题。

[0007][0008]

技术实现要素:

[0009]

本发明的目的在于克服现有技术的缺点,提供一种低排放环保单工位智能水油通用清洗机,降低设备成本和占地面积,一体化程度高,清洁度高,接近零排放,能够有效回收利用清洗溶剂。

[0010]

为解决以上技术问题,本发明的技术方案为:一种低排放环保单工位智能水油通用清洗机,包括机架,其不同之处在于:其包括

[0011]

清洗系统,位于机架内腔,包括相连通的清洗腔、清洗储存槽和漂洗储存槽,所述清洗储存槽、漂洗储存槽分别用于储存并提供所述清洗腔进行清洗、漂洗时所需的清洗溶剂,所述清洗储存槽和漂洗储存槽之间设有溢流口;

[0012]

真空蒸馏回收系统,设于所述清洗系统一侧,包括真空蒸馏回收装置,用于抽取所述清洗储存槽中的液体进行蒸馏回收,并用于提供所述清洗腔进行蒸汽浴洗时所需的蒸汽,所述真空蒸馏回收装置底部设有蒸汽加热装置;

[0013]

真空吐气收集系统,设于所述真空蒸馏回收系统一侧,包括新液缓存槽和若干真空泵,所述真空泵用于抽取所述真空蒸馏回收装置和清洗腔中的蒸汽,所述蒸汽经过换热器冷凝液化后进入新液缓存槽,所述新液缓存槽与所述漂洗储存槽相连通,用于将新液缓存槽内分层沉淀后的清洗溶剂回收至漂洗储存槽内;

[0014]

上料机构,设于所述机架前侧,用于将待洗工件送入所述清洗系统,并在清洗完成后移出;以及

[0015]

电气控制系统,用于清洗机的整体运行控制。

[0016]

按以上技术方案,所述清洗腔为罐体结构,内部设有喷淋装置、超声波清洗装置、蒸汽浴洗装置和烘干装置;所述喷淋装置包括若干个间隔分布在罐体内壁的喷嘴;所述超声波清洗装置包括有超声波发生器,超声波发生器安装在罐体的内壁侧部。

[0017]

按以上技术方案,所述清洗腔内设有旋转机构,用于工件的翻转清洗;所述旋转机构包括一根主轴,所述主轴上安装有绞龙结构,利用绞龙机构实现反复翻转。

[0018]

按以上技术方案,所述真空蒸馏回收装置下方连接有废液收集装置,用于收集真空蒸馏回收装置内经蒸馏后余下的废液;所述废液收集装置的顶部通过管路收集废液,底部通过支脚固定于机架上;所述真空蒸馏回收装置和废液收集装置的底部均设置有阀门,由人工操作进行开启和闭合。

[0019]

按以上技术方案,所述新液缓存槽下方连接有废水收集装置,用于收集新液缓存槽内经分层沉淀后分离出的废水;所述废水收集装置的顶部通过管路收集废水;所述新液缓存槽和废水收集装置的底部均设置有阀门,由人工操作进行开启和闭合。

[0020]

按以上技术方案,所述新液缓存槽上方连接有排气风机,所述排气风机用于抽取新液缓存槽内的气体,抽取的一部分气体经过冷凝液化后回到新液缓存槽内,另一部分气体由排气风机的出口排出。

[0021]

按以上技术方案,所述排气风机的出口处设有voc检测装置和报警装置,当voc检测超过设定阈值时,报警装置发出警报。

[0022]

按以上技术方案,所述上料机构为辊道式运输结构,与所述清洗腔入口的相接处设有相配置的工件输送装置,用于将工件移入清洗腔并在清洗完成后移出;所述工件输送装置包括料台举升机构和推拉气缸,所述料台举升机构用于将工件举升到与清洗腔入口相同高度,通过所述推拉气缸将工件推入或拉出清洗腔。

[0023]

按以上技术方案,还包括过滤系统,设于所述清洗储存槽、漂洗储存槽和清洗腔的管路中间,对清洗储存槽和漂洗储存槽内的清洗溶剂进入清洗腔或回流时进行过滤,以清除部分杂质。

[0024]

按以上技术方案,所述机架的顶部或侧部设有散热器。

[0025]

与现有技术相比,本发明具有以下有益效果:

[0026]

1)本发明无需手动进出料,降低了劳动成本,一体化程度高,降低了设备成本和占地面积;

[0027]

2)本发明的清洗系统,具备多种清洗模式,有效的对工件进行清洗,可以适用水基清洗剂也可以适用矿物油清洗剂,实现真正意义上的既可以清洗水溶性切削液加工的工件也可以清洗矿物油加工的工件;

[0028]

3)本发明的真空蒸馏回收系统和真空吐气收集系统,实现清洁度高,接近零排放,

能够有效回收利用清洗溶剂,剩余的废液和废水也都可分别回收待利用。

附图说明

[0029]

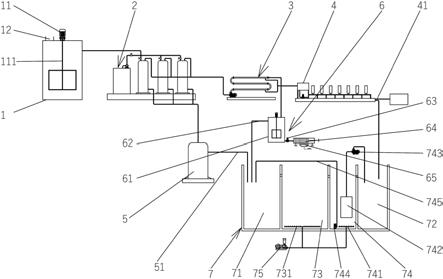

图1为本发明实施例整体结构示意图一;

[0030]

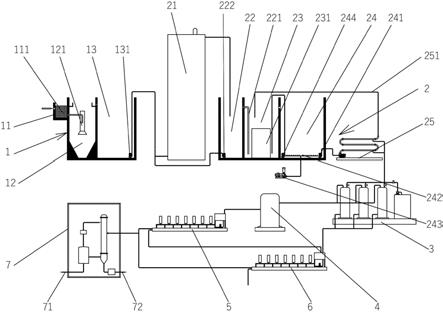

图2为本发明实施例整体结构示意图二;

[0031]

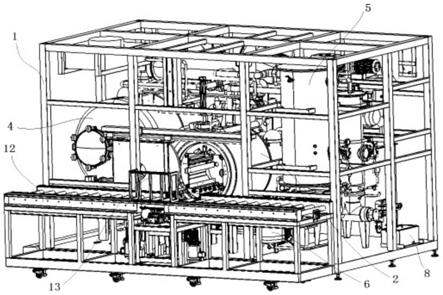

图3为本发明实施例整体结构示意图三;

[0032]

图4为本发明实施例整体结构示意图四;

[0033]

图5为本发明实施例主视结构示意图;

[0034]

图6为本发明实施例侧视结构示意图;

[0035]

图7为本发明实施例俯视结构示意图;

[0036]

其中:1-机架、2-清洗腔、3-清洗储存槽、4-漂洗储存槽、5-真空蒸馏回收装置、6-废液收集装置、7-新液缓存槽、8-废水收集装置、9-真空泵、10-换热器、11-排气风机、12-上料机构、13-工件输送装置、 14-过滤系统、15-散热器。

具体实施方式

[0037]

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0038]

在下文中,将参考附图来更好地理解本发明的许多方面。附图中的部件未必按照比例绘制。替代地,重点在于清楚地说明本发明的部件。此外,在附图中的若干视图中,相同的附图标记指示相对应零件。

[0039]

如本文所用的词语“示例性”或“说明性”表示用作示例、例子或说明。在本文中描述为“示例性”或“说明性”的任何实施方式未必理解为相对于其它实施方式是优选的或有利的。下文所描述的所有实施方式是示例性实施方式,提供这些示例性实施方式是为了使得本领域技术人员做出和使用本公开的实施例并且预期并不限制本公开的范围,本公开的范围由权利要求限定。在其它实施方式中,详细地描述了熟知的特征和方法以便不混淆本发明。出于本文描述的目的,术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”和其衍生词将与如图1定向的发明有关。而且,并无意图受到前文的技术领域、背景技术、发明内容或下文的详细描述中给出的任何明示或暗示的理论限制。还应了解在附图中示出和在下文的说明书中描述的具体装置和过程是在所附权利要求中限定的发明构思的简单示例性实施例。因此,与本文所公开的实施例相关的具体尺寸和其他物理特征不应被理解为限制性的,除非权利要求书另作明确地陈述。

[0040]

本发明实施例中,单工位是指装有工件的治具在进入单个腔体中完成喷淋清洗,喷淋漂洗,蒸汽浴洗,真空烘干等所有清洗工艺。

[0041]

请参阅图1至图7,本发明公开了一种低排放环保单工位智能水油通用清洗机,包括机架,其不同之处在于:其包括

[0042]

清洗系统,位于机架1内腔,包括相连通的清洗腔2、清洗储存槽3和漂洗储存槽4,所述清洗储存槽3、漂洗储存槽4分别用于储存并提供所述清洗腔2进行清洗、漂洗时所需的清洗溶剂,所述清洗储存槽3和漂洗储存槽4 之间设有溢流口;本发明实施例中,清洗腔2通

过旋片真空泵抽真空,主腔体内的汽化的蒸汽进入泵前冷凝器(换热器)液化,蒸汽液化后流入新液缓存槽7,旋片真空泵吐气也进入新液缓存槽7。

[0043]

真空蒸馏回收系统,设于所述清洗系统一侧,包括真空蒸馏回收装置5,用于抽取所述清洗储存槽3中的液体进行蒸馏回收,并用于提供所述清洗腔2 进行蒸汽浴洗时所需的蒸汽,所述真空蒸馏回收装置5底部设有蒸汽加热装置;本实施例中,真空蒸馏回收装置5通过泵将液体由清洗储存槽抽到蒸馏腔体内,通过抽真空降低溶剂的沸点,真空蒸馏回收装置5底部安装有蒸汽加热装置,蒸汽加热装置将热量导入蒸馏腔体内,溶剂加热到沸点后开始沸腾,溶剂蒸汽通过旋液分离后进入冷凝器(换热器)液化,蒸汽液化后流入新液缓存槽7。真空蒸馏回收装置5通过液环真空泵抽气,在第一次抽真空的时候直接连接排气风机,无需进入新液缓存槽7。本实施例中的液环真空泵还对清洗储存槽3和漂洗储存槽4进行抽气。本实施例中的换热器为管壳蜂窝式换热器,蜂窝管外层通蒸汽,内层通冷却水。

[0044]

真空吐气收集系统,设于所述真空蒸馏回收系统一侧,包括新液缓存槽7 和若干真空泵9,所述真空泵9用于抽取所述真空蒸馏回收装置5和清洗腔2 中的蒸汽,所述蒸汽经过换热器10冷凝液化后进入新液缓存槽7,所述新液缓存槽7与所述漂洗储存槽4相连通,用于将新液缓存槽7内分层沉淀后的清洗溶剂回收至漂洗储存槽4内;本实施例中,液环真空泵和旋片真空泵吐气到新液缓存槽7,气体到新液缓存槽7内冷凝成液体,液体里面含有水和油,油在上面,水在下面,逐渐分层,最后水积累到一定高度的时候,新液缓存槽7下面的阀门打开直接排到废水收集装置8。

[0045]

上料机构12,设于所述机架1前侧,用于将待洗工件送入所述清洗系统,并在清洗完成后移出;以及电气控制系统,用于清洗机的整体运行控制。

[0046]

具体的,所述清洗腔2为罐体结构,内部设有喷淋装置、超声波清洗装置、蒸汽浴洗装置和烘干装置;所述喷淋装置包括若干个间隔分布在罐体内壁的喷嘴;所述超声波清洗装置包括有超声波发生器,超声波发生器安装在罐体的内壁侧部。本实施例中,清洗腔2开口处设有自动开合的密封门。

[0047]

具体的,所述清洗腔2内设有旋转机构,用于工件的翻转清洗;所述旋转机构包括一根主轴,所述主轴上安装有绞龙结构,利用绞龙机构实现反复翻转。

[0048]

具体的,所述真空蒸馏回收装置5下方连接有废液收集装置6,用于收集真空蒸馏回收装置5内经蒸馏后余下的废液;所述废液收集装置6的顶部通过管路收集废液,底部通过支脚固定于机架上;所述真空蒸馏回收装置5和废液收集装置6的底部均设置有阀门,由人工操作进行开启和闭合。本实施例中,真空蒸馏回收装置5蒸煮浓缩后的液体积累到一定时间后,排入废液收集装置6,即废液收集罐,废液收集罐内的液体的有效成分也可以回收利用。

[0049]

具体的,所述新液缓存槽7下方连接有废水收集装置8,用于收集新液缓存槽7内经分层沉淀后分离出的废水;所述废水收集装置8的顶部通过管路收集废水;所述新液缓存槽7和废水收集装置8的底部均设置有阀门,由人工操作进行开启和闭合。本实施例中,新液缓存槽7内收集的液体经过分层沉淀实现油水分离,下部分的水积累到一定高度,排入废水收集装置8,即废水收集槽,废水搜集槽内的水可以用来配比切削液。

[0050]

具体的,所述新液缓存槽7上方连接有排气风机11,所述排气风机11用于抽取新液缓存槽7内的气体,抽取的一部分气体经过冷凝液化后回到新液缓存槽7内,另一部分气体

由排气风机11的出口排出。本实施例中,排气风机11在抽新液缓存槽7内的的气体时,大部分气体经过换热器冷凝后落回槽体内部,只有极少部分的气体会被排气风机抽走。本实施例中,还设有油水分离器,新液缓存槽7中有些气体是要排到大气中的,在排到大气的途中要经过冷凝器,把气体冷凝成液体,液体流回到油水分离器,油在上面,水在下面,油水分离器里面的液体如果高出溢流口了,hp4清洗剂会直接排回到新液缓存槽,水积累到一定的程度,打开手动阀门进行排水。

[0051]

优选的,所述排气风机11的出口处设有voc检测装置和报警装置,当 voc检测超过设定阈值时,报警装置发出警报。

[0052]

优选的,所述上料机构12为辊道式运输结构,与所述清洗腔2入口的相接处设有相配置的工件输送装置13,用于将工件移入清洗腔2并在清洗完成后移出;所述工件输送装置13包括料台举升机构和推拉气缸,所述料台举升机构用于将工件举升到与清洗腔2入口相同高度,通过所述推拉气缸将工件推入或拉出清洗腔2。

[0053]

具体的,还包括过滤系统14,设于所述清洗储存槽3、漂洗储存槽4和清洗腔2的管路中间,对清洗储存槽3和漂洗储存槽4内的清洗溶剂进入清洗腔2或回流时进行过滤,以清除部分杂质。

[0054]

具体的,所述机架1的顶部或侧部设有散热器15。

[0055]

本发明实施例中,其清洗工艺按照如下步骤:

[0056]

待清洗工件由辊道输送到料台正中,料台举升机构将工件托举到与清洗腔2进口相同高度,此时料台推拉气缸将工件输送到清洗腔2内部,料台举升机构下降退回。清洗腔2自动门关闭后工件经过喷淋浸泡清洗、超声波清洗、自动快速回液、喷淋浸泡漂洗、超声波清洗、自动回液、蒸汽浴洗,真空烘干等工序实现快速清洗干燥。所有工序完成后清洗腔门打开,料台举升机构和推拉气缸联动将工件拉回到料台,将工件输送到下料位。此刻一个清洗流程完毕。

[0057]

本发明实施例中,清洗溶剂的回收原理为:

[0058]

待清洗工件送入清洗腔2后,清洗储存槽3对清洗腔2进行喷淋浸泡清洗时提供清洗溶剂,漂洗储存槽4对清洗腔2进行喷淋浸泡漂洗时提供清洗溶剂;由于喷淋浸泡清洗为第一轮清洗,因此清洗储存槽3中的清洗溶剂含有很多的混合杂质,因此从清洗储存槽3中抽取混合液体进入真空蒸馏回收装置5进行蒸馏回收,真空蒸馏回收装置5中的蒸汽冷凝液化后进入新液缓存槽7;此外清洗腔2、清洗储存槽3、漂洗储存槽4中的气体也由真空泵抽取,冷凝液化后进入新液缓存槽7;经新液缓存槽7内的分层沉淀,回收到的清洗溶剂排入漂洗储存槽4内;由于漂洗储存槽4和清洗储存槽3之间设有溢流口,漂洗储存槽4内的液体达到一定高度会溢流至清洗储存槽3内,由此达到清洗溶剂的回收循环利用。

[0059]

已有清洗机只能分开清洗水溶性工件和矿物油性工件,两者不能通用清洗。本发明实施例中,使用的是醇醚hp4环保清洗剂,为物理溶解机理,极大降低了对金属的腐蚀风险,可与油性和水性污染物混溶,可清洗水溶性切削液加工或者矿物油加工的精密零部件。以下是分别是碳氢溶剂和水基清洗剂清洗效果对比。

[0060]

使用本发明清洗剂的hp4溶剂和碳氢溶剂的对比。

[0061][0062][0063]

使用本发明清洗剂的hp4溶剂和水基清洗剂的对比:

[0064]

[0065]

[0066][0067]

本发明低排放环保单工位智能水油通用清洗机,整体结构紧凑,占地面积小,可以自动上下物料,设备具有低成本、高效率和低功耗、接近零排放、运行稳定的优势,适用于采用水溶性切削液加工或者矿物油加工的精密零部件,应用行业范围广泛,为工业清洗行业提供了智能清洗及环保设备的新方案。

[0068]

以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。