一种三污泥好氧

‑

水解

‑

好氧

‑

膜生物反应器与方法

技术领域

1.本发明涉及膜生物废水处理技术领域,尤其涉及一种三污泥好氧

‑

水解

‑

好氧

‑

膜生物反应器与方法。

背景技术:

2.焦化废水水质属性复杂多变,具有难降解、生物毒性强及生化性差的特点。常见的污染物包括多环芳烃和含氮、氧、硫杂环化合物等有机物,以及氰化物、硫氰化物、铵盐等大量无机化合物。

3.未满足出水水质要求的尾水排放会对环境造成不利影响,对水体生态造成潜在危害。

4.工业水处理中常用的生物工艺有缺氧/好氧(a/o)工艺、厌氧/缺氧/好氧(a2/o)工艺等,但这些工艺在处理焦化废水等高毒性的工业废水时,时常出现硝化失败的情况,除碳脱氮效果不理想,出水水质不稳定。

5.焦化废水主要产生于焦炭熄焦过程的还原性气氛,废水中存在大量还原性且具有较强微生物毒性的污染物(如:氰化物、硫化物、硫氰化物等),还原性污染物无法在厌氧过程中被有效去除,造成这些污染物穿透厌氧处理过程,对后续的缺氧、好氧处理单元的稳定性及微生物活性造成巨大威胁,影响焦化废水的处理整体生物处理效果。

6.此外,传统生物处理工艺中普遍存在活性污泥在厌氧、缺氧、好氧生物处理单元间的回流,因不同处理单元中污染物种类、浓度存在较大差异,污泥回流不可避免的造成污泥微生物反复经受各处理单元中污染物及环境调节变化影响,造成了活性污泥的污染物降解专一性低,活性不高,影响特征污染物的去除,亟待于构建针对焦化废水特殊水质特征的废水处理工艺技术。

7.mbr是生物处理与膜分离的有机结合,采用微滤/超滤膜组件作为出水元件,可去除焦化废水中的悬浮物及胶体组分,有效截留和富集常规工艺中不易增殖的特种功能微生物,可有效提高难降解污染物的去除,特别适合于焦化废水的生物强化处理。同时其优质的生物出水水质为后续的脱盐等深度处理营造了优越、稳定的水质条件。

技术实现要素:

8.本发明的目的在于克服上述现有技术的缺点和不足,提供一种三污泥好氧

‑

水解

‑

好氧

‑

膜生物反应器与方法。

9.本发明针对传统工艺厌氧过程对焦化废水中特征还原性且具微生物毒性污染物去除效率低下,影响焦化废水整体生物处理效率的问题,同时,结合焦化废水零排放的需求,构建了三污泥好氧

‑

水解

‑

好氧

‑

膜生物反应器处理工艺,将好氧处理单元前置,高效去除焦化废水中还原性、具微生物毒性污染物,消除对于后续生物处理的影响与抑制,为适当保留废水中碳源作为反硝化电子供体,部分预处理后焦化废水直接进入水解处理单元,此外,水解单元中难降解污染物进一步水解,提高废水可生化性。

10.废水经好氧、水解处理后,大部分有机污染物被去除、无机还原性污染物被氧化转化,污染物负荷大幅降低,废水在好氧

‑

膜分离处理单元低污染物负荷条件下实现稳定的硝化反应及残余有机污染物的去除,膜组件的存在可以保证低污染处理负荷条件下该处理单元中微生物的有效停留与增殖。好氧、水解及好氧

‑

膜生物处理单元均配置各自独立的混合液泥水分离区,各处理单元间污泥相互独立,有助于形成各自独特的微生物种群组成,避免了污染物种类、浓度及环境条件改变对微生物组成及活性的影响,实现污染物在各处理单元中的专一性、高效去除。将其应用于焦化废水的处理,实现了对于废水中高负荷有机污染物和毒性物质的稳定、高效去除,增强了反应器对焦化废水的脱氮除碳处理效果。

11.本发明通过下述技术方案实现:

12.一种用于焦化废水处理的三污泥好氧

‑

水解

‑

好氧

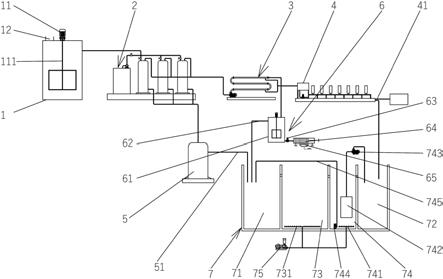

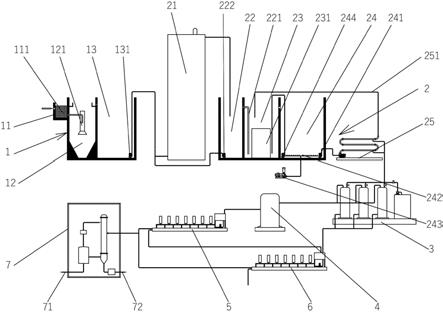

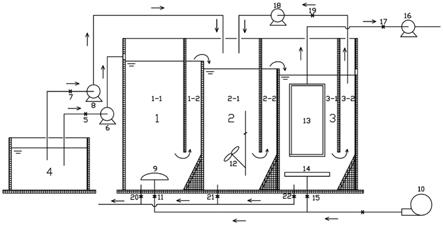

‑

膜生物反应器,包括:好氧处理单元1,水解处理单元2,好氧

‑

膜分离处理单元3,汲水调节池4;

13.所述好氧处理单元1,水解处理单元2,好氧

‑

膜分离处理单元3之间的溢流口,逐次降低,形成自然高低落差;使这三个单元内的液面不在同一水平面。

14.所述好氧处理单元1包括:好氧处理单元反应区1

‑

1、好氧处理单元分离区1

‑

2;

15.所述水解处理单元2包括:水解处理单元反应区2

‑

1、水解处理单元分离区2

‑

2;

16.所述好氧

‑

膜分离处理单元3包括:好氧

‑

膜分离处理单元反应区3

‑

1、好氧

‑

膜分离处理单元分离区3

‑

2;

17.所述汲水调节池4内的废水,分为两路管路输出;其中,第一路管路输出,依次经过,水解处理单元进水阀7、缺氧处理单元进水泵8,被输送至水解处理单元反应区2

‑

1的上部入口;第二路管路输出,依次经过,好氧处理单元进水阀5、好氧处理单元进水泵6被输送至好氧处理单元反应区1

‑

1的上部入口;

18.所述好氧

‑

膜分离处理单元分离区3

‑

2的顶部入口,通过管路,依次经过上清液回流阀19、上清液回流泵18,连通水解处理单元反应区2

‑

1的顶部入口;

19.所述好氧

‑

膜分离处理单元3内,设有膜组件13;膜组件13通过管路,依次连通出水阀17、出水泵16。

20.所述好氧处理单元1的内底部设有,好氧处理单元空气分散装置9;

21.所述水解处理单元2的内底部设有,水解处理单元搅拌混合装置12;

22.所述好氧

‑

膜分离处理单元3内底部设有,好氧

‑

膜分离处理单元大气泡空气分散装置14;

23.所述好氧处理单元空气分散装置9,以及好氧

‑

膜分离处理单元大气泡空气分散装置14,分别通过好氧处理单元曝气阀11、好氧

‑

膜分离处理曝气阀15,管路连接曝气设备10。

24.所述好氧处理单元1,水解处理单元2和好氧

‑

膜分离处理单元3的底部,分别设有:好氧处理单元剩余污泥排放阀20、水解处理单元剩余污泥排放阀21、好氧

‑

膜分离处理单元剩余污泥排放阀22。

25.所述膜组件13采用pvdf平板膜,孔径0.001~0.50μm,膜通量10~40l/m2/h。

26.一种焦化废水处理方法,其包括如下处理步骤:

27.废水自汲水调节池4,分为两路管路输出,其中,

28.第一路废水,经水解处理单元进水阀7、缺氧处理单元进水泵8,进入水解处理单元反应区2

‑

1;

29.第二路废水,经好氧处理单元进水阀5、好氧处理单元进水泵6进入好氧处理单元反应区1

‑

1;

30.在好氧处理单元反应区1

‑

1内部设置,好氧处理单元空气分散装置9;此时,空气由曝气设备10经好氧处理单元曝气阀11和好氧处理单元空气分散装置9,注入好氧处理单元反应区1

‑

1,曝气强度由好氧处理单元曝气阀11控制与调节;

31.好氧处理单元污泥混合液,在好氧处理单元分离区1

‑

2内实现泥水分离,污泥在其重力作用下,回流至好氧处理单元反应区1

‑

1,上清液则通过好氧处理单元分离区1

‑

2上沿溢出后,流至水解处理单元2;

32.水解处理单元反应区2

‑

1内设置水解处理单元搅拌混合装置12,对水解处理单元反应区2

‑

1内的污泥均匀混合;水解处理单元反应区2

‑

1内的污泥混合液,在水解处理单元分离区2

‑

2内实现泥水分离,污泥在其重力作用下,回流至水解处理单元反应区2

‑

1,上清液则通过水解处理单元分离区2

‑

2上沿溢出后,流至好氧

‑

膜分离处理单元3;

33.好氧

‑

膜分离处理单元反应区3

‑

1内设有膜组件13,膜组件13下方设有好氧

‑

膜分离处理单元大气泡空气分散装置14;空气由曝气设备10经好氧

‑

膜分离处理曝气阀15,以及好氧

‑

膜分离处理单元大气泡空气分散装置14,注入好氧

‑

膜分离处理单元反应区3

‑

1内,为好氧

‑

膜分离处理单元反应区3

‑

1供氧,并利用曝气冲刷作用,控制膜组件13的膜污染;

34.出水泵16经出水阀17连接膜组件13,抽取好氧

‑

膜分离处理单元3内的水相溶液,完成出水;好氧

‑

膜分离处理单元3内的污泥混合液,在好氧

‑

膜分离处理单元分离区3

‑

2内实现泥水分离,污泥在其重力作用下,回流至好氧

‑

膜分离处理单元反应区3

‑

1,上清液则由上清液回流泵18抽取,经上清液回流阀19,回流至水解处理单元反应区2

‑

1;完成焦化废水处理。

35.所述好氧处理单元反应区1

‑

1,与好氧处理单元分离区1

‑

2的容积比为5:1~15:1;

36.所述水解处理单元反应区2

‑

1,与水解处理单元分离区2

‑

2的容积比为5:1~15:1;

37.好氧

‑

膜分离处理单元反应区3

‑

1,与好氧

‑

膜分离处理单元分离区3

‑

2的容积比为5:1~15:1。

38.所述好氧处理单元1、水解处理单元2、好氧

‑

膜分离处理单元3内的水力停留时间比为1:0.5~1.5:0.2~0.8。

39.所述好氧处理单元1与水解处理单元2的,废水进水流量比为0~1.5:1。

40.好氧

‑

膜分离处理单元分离区3

‑

2,上清液回流至水解处理单元2的流量与进水流量的比例为0~4:1。

41.所述好氧处理单元1、水解处理单元2,以及好氧

‑

膜分离处理单元3,为三个独立的污泥系统,污泥停留时间,通过各自对应的好氧处理单元剩余污泥排放阀20、水解处理单元剩余污泥排放阀21,以及好氧

‑

膜分离处理单元剩余污泥排放阀22,实现单独调控。

42.本发明相对于现有技术,具有如下的优点及效果:

43.将好氧处理单元前置,高效去除焦化废水中还原性、具微生物毒性污染物,消除对于后续生物处理的影响与抑制,为适当保留废水中碳源作为反硝化电子供体,部分预处理后焦化废水直接进入水解处理单元;

44.此外,水解单元中难降解污染物进一步水解,提高废水可生化性;

45.废水经好氧、水解处理后,大部分有机污染物被去除、无机还原性污染物被氧化转

化,污染物负荷大幅降低,废水在好氧

‑

膜分离处理单元低污染物负荷条件下实现稳定的硝化反应及残余有机污染物的去除,膜组件的存在可以保证低污染处理负荷条件下该处理单元中微生物的有效停留与增殖。

46.好氧、水解及好氧

‑

膜生物处理单元,均配置各自独立的混合液泥水分离区,各处理单元间污泥通过隔板(或高低错落)相互独立,有助于形成各自独特的微生物种群组成,避免了污染物种类、浓度及环境条件改变对微生物组成及活性的影响,实现污染物在各处理单元中的专一性、高效去除。

47.本发明应用于焦化废水的处理,实现了对于废水中高负荷有机污染物和毒性物质的稳定、高效去除,增强了反应器对焦化废水的脱氮除碳处理效果。

附图说明

48.图1为本发明用于焦化废水处理的三污泥好氧

‑

水解

‑

好氧

‑

膜生物反应器,工艺流程图。

具体实施方式

49.下面结合具体实施例对本发明作进一步具体详细描述。

50.如图1所示。本发明公开了一种用于焦化废水处理的三污泥好氧

‑

水解

‑

好氧

‑

膜生物反应器;

51.包括:好氧处理单元1,水解处理单元2,好氧

‑

膜分离处理单元3,汲水调节池4;这个几单元为各自独立单元,可通过隔板或者隔墙导流板进行分割。

52.所述好氧处理单元1,水解处理单元2,好氧

‑

膜分离处理单元3之间的溢流口,逐次降低,依次形成自然的高低落差;使这三个单元内的液面不在同一水平面。

53.所述好氧处理单元1包括:好氧处理单元反应区1

‑

1、好氧处理单元分离区1

‑

2;

54.所述水解处理单元2包括:水解处理单元反应区2

‑

1、水解处理单元分离区2

‑

2;

55.所述好氧

‑

膜分离处理单元3包括:好氧

‑

膜分离处理单元反应区3

‑

1、好氧

‑

膜分离处理单元分离区3

‑

2;

56.所述汲水调节池4内的废水,分为两路管路输出;其中,第一路管路输出,依次经过,水解处理单元进水阀7、缺氧处理单元进水泵8,被输送至水解处理单元反应区2

‑

1的上部入口;第二路管路输出,依次经过,好氧处理单元进水阀5、好氧处理单元进水泵6被输送至好氧处理单元反应区1

‑

1的上部入口;

57.所述好氧

‑

膜分离处理单元分离区3

‑

2的顶部入口,通过管路,依次经过上清液回流阀19、上清液回流泵18,连通水解处理单元反应区2

‑

1的顶部入口;

58.所述好氧

‑

膜分离处理单元3内,设有膜组件13;膜组件13通过管路,依次连通出水阀17、出水泵16。

59.所述好氧处理单元1的内底部设有,好氧处理单元空气分散装置9;

60.所述水解处理单元2的内底部设有,水解处理单元搅拌混合装置12;

61.所述好氧

‑

膜分离处理单元3内底部设有,好氧

‑

膜分离处理单元大气泡空气分散装置14;

62.所述好氧处理单元空气分散装置9,以及好氧

‑

膜分离处理单元大气泡空气分散装

置14,分别通过好氧处理单元曝气阀11、好氧

‑

膜分离处理曝气阀15,管路连接曝气设备10。

63.所述好氧处理单元1,水解处理单元2和好氧

‑

膜分离处理单元3的底部,分别设有:好氧处理单元剩余污泥排放阀20、水解处理单元剩余污泥排放阀21、好氧

‑

膜分离处理单元剩余污泥排放阀22。

64.所述膜组件13采用pvdf平板膜,孔径0.001~0.50μm,膜通量10~40l/m2/h。膜组件13可以为平板膜或中空纤维膜;膜材料可以为有机聚合物或无机陶瓷材料等。

65.本发明焦化废水处理方法,可通过如下处理步骤实现:

66.废水自汲水调节池4,分为两路管路输出,其中,

67.第一路废水,经水解处理单元进水阀7、缺氧处理单元进水泵8,进入水解处理单元反应区2

‑

1;

68.第二路废水,经好氧处理单元进水阀5、好氧处理单元进水泵6进入好氧处理单元反应区1

‑

1;

69.在好氧处理单元反应区1

‑

1内部设置,好氧处理单元空气分散装置9;此时,空气由曝气设备10经好氧处理单元曝气阀11和好氧处理单元空气分散装置9(出气面为圆弧面,其上布满出气孔),注入好氧处理单元反应区1

‑

1,曝气强度由好氧处理单元曝气阀11控制与调节;

70.好氧处理单元污泥混合液,在好氧处理单元分离区1

‑

2内实现泥水分离,污泥在其重力作用下,回流至好氧处理单元反应区1

‑

1,上清液则通过好氧处理单元分离区1

‑

2上沿溢出后,流至水解处理单元2;

71.水解处理单元反应区2

‑

1内设置水解处理单元搅拌混合装置12,对水解处理单元反应区2

‑

1内的污泥均匀混合;水解处理单元反应区2

‑

1内的污泥混合液,在水解处理单元分离区2

‑

2内实现泥水分离,污泥在其重力作用下,回流至水解处理单元反应区2

‑

1,上清液则通过水解处理单元分离区2

‑

2上沿溢出后,流至好氧

‑

膜分离处理单元3;

72.好氧

‑

膜分离处理单元反应区3

‑

1内设有膜组件13,膜组件13下方设有好氧

‑

膜分离处理单元大气泡空气分散装置14(出气面为平面,出气面积及其上分布的出气孔孔径,均大于好氧处理单元空气分散装置9的出气面积及出气孔孔径);空气由曝气设备10经好氧

‑

膜分离处理曝气阀15,以及好氧

‑

膜分离处理单元大气泡空气分散装置14,注入好氧

‑

膜分离处理单元反应区3

‑

1内,为好氧

‑

膜分离处理单元反应区3

‑

1供氧,并利用曝气冲刷作用,控制膜组件13的膜污染;

73.出水泵16经出水阀17连接膜组件13,抽取好氧

‑

膜分离处理单元3内的水相溶液,完成出水;好氧

‑

膜分离处理单元3内的污泥混合液,在好氧

‑

膜分离处理单元分离区3

‑

2内实现泥水分离,污泥在其重力作用下,回流至好氧

‑

膜分离处理单元反应区3

‑

1,上清液则由上清液回流泵18抽取,经上清液回流阀19,回流至水解处理单元反应区2

‑

1;完成焦化废水处理。

74.所述好氧处理单元反应区1

‑

1,与好氧处理单元分离区1

‑

2的容积比为5:1~15:1;

75.所述水解处理单元反应区2

‑

1,与水解处理单元分离区2

‑

2的容积比为5:1~15:1;

76.好氧

‑

膜分离处理单元反应区3

‑

1,与好氧

‑

膜分离处理单元分离区3

‑

2的容积比为5:1~15:1。

77.所述好氧处理单元1、水解处理单元2、好氧

‑

膜分离处理单元3内的水力停留时间

比为1:0.5~1.5:0.2~0.8。

78.所述好氧处理单元1与水解处理单元2的,废水进水流量比为0~1.5:1。

79.好氧

‑

膜分离处理单元分离区3

‑

2,上清液回流至水解处理单元2的流量与进水流量的比例为0~4:1。

80.好氧处理单元1气水比为5

‑

50:1,好氧

‑

膜分离处理单元3气水比为15~30:1。

81.好氧处理单元1与好氧

‑

膜分离处理单元反应区3

‑

1内溶解氧均不低于1.0mg/l,水解处理单元2溶解氧不高于0.5mg/l。

82.水解处理单元2(缺氧)可投加有机碳源,或还原性无机物作为反硝化作用的电子供体,增强反硝化和总氮去除效果。

83.所述好氧处理单元1、水解处理单元2,以及好氧

‑

膜分离处理单元3,为三个独立的污泥系统,污泥停留时间,通过各自对应的好氧处理单元剩余污泥排放阀20、水解处理单元剩余污泥排放阀21,以及好氧

‑

膜分离处理单元剩余污泥排放阀22,实现单独调控。

84.下面通过举例,对本发明处理工艺做进一步说明。

85.实施例1:

86.利用上述实施方式处理混凝预处理后的实际焦化废水。

87.进水cod=2711~3477mg/l,bod=1125~1440mg/l,nh

4

‑

n=27~37mg/l,硫氰化物氮(scn

‑

‑

n)=63~82mg/l,tn=104

‑

135mg/l;

88.好氧处理单元反应区1

‑

1,好氧处理单元分离区1

‑

2有效容积比3.85:1;

89.水解处理单元反应区2

‑

1,水解处理单元分离区2

‑

2有效容积比3.6:1;

90.好氧

‑

膜分离处理单元反应区3

‑

1,好氧

‑

膜分离处理单元分离区3

‑

2有效容积比3.83:1;

91.好氧处理单元1与水解处理单元2进水流量比3:1。

92.工艺有机负荷率=3.0kgcod/m3/d,总氮负荷率=1.2kgn/m3/d;

93.好氧处理单元1水力停留时间20h;

94.水解处理单元2水力停留时间18h;

95.好氧

‑

膜分离处理单元3水力停留时间18h;

96.好氧处理单元1污泥停留时间20天;

97.水解处理单元2污泥停留时间90天;

98.好氧

‑

膜分离处理单元3污泥停留时间18h;

99.好氧处理单元1溶解氧4

‑

6mg/l;

100.水解处理单元2溶解氧<0.2mg/l;

101.好氧

‑

膜分离处理单元3溶解氧4

‑

6mg/l。

102.膜组件13采用pvdf平板膜,孔径尺寸0.1μm,膜通量20l/m2/h;

103.好氧处理单元1中cod、scn

‑

‑

n、tn去除率分别为51.2%、46.9%、4.08%;

104.水解处理单元2中cod、scn

‑

‑

n、tn去除率分别为1.68%、10.6%、65.7%;

105.好氧

‑

膜分离处理单元3中cod、scn

‑

‑

n、tn去除率分别为33.4%、40.4%、3.61%;

106.系统cod、scn

‑

‑

n、nh

4

‑

n、tn去除率分别为86.3%、98.0%、95.7%、73.4%;

107.工艺运行1.5个月,跨膜压差维持在10kpa以内。

108.实施例2:

109.利用上述实施方式处理混凝预处理后的实际焦化废水。

110.进水cod=2931~3466mg/l,bod=1025~1410mg/l,nh

4

‑

n=12~39mg/l,硫氰化物氮(scn

‑

‑

n)=53~156mg/l,tn=103

‑

198mg/l;

111.好氧处理单元反应区1

‑

1,好氧处理单元分离区1

‑

2有效容积比3.85:1;

112.水解处理单元反应区2

‑

1,水解处理单元分离区2

‑

2有效容积比3.6:1;

113.好氧

‑

膜分离处理单元反应区3

‑

1,好氧

‑

膜分离处理单元分离区3

‑

2有效容积比3.83:1;

114.好氧处理单元1与水解处理单元2进水流量比3:1。

115.工艺有机负荷率=3.1kgcod/m3/d,总氮负荷率=1.3kgn/m3/d,好氧处理单元1水力停留时间20h;

116.水解处理单元2水力停留时间18h;

117.好氧

‑

膜分离处理单元3水力停留时间18h;

118.好氧处理单元1污泥停留时间20天;

119.水解处理单元2污泥停留时间90天;

120.好氧

‑

膜分离处理单元3污泥停留时间18h;

121.好氧处理单元1溶解氧4

‑

6mg/l;

122.水解处理单元2溶解氧<0.2mg/l;

123.好氧

‑

膜分离处理单元3溶解氧4

‑

6mg/l。

124.膜组件13采用pvdf平板膜,孔径尺寸0.1μm,膜通量20l/m2/h;

125.好氧处理单元1中cod、scn

‑

‑

n、tn去除率分别为52.1%、50.7%、10.5%;

126.水解处理单元2中cod、scn

‑

‑

n、tn去除率分别为0.32%、2.01%、67.4%;好氧

‑

膜分离处理单元3中cod、scn

‑

‑

n、tn去除率分别为32.5%、42.6%、4.64%;

127.系统cod、scn

‑

‑

n、nh

4

‑

n、tn去除率分别为85.0%、95.3%、96.4%、82.6%;

128.工艺运行1.5个月,跨膜压差维持在10kpa以内。

129.如上所述。本发明针对传统工艺厌氧过程对焦化废水中特征还原性且具微生物毒性污染物去除效率低下,影响焦化废水整体生物处理效率的问题,同时,结合焦化废水零排放的需求,构建了三污泥好氧

‑

水解

‑

好氧

‑

膜生物反应器处理工艺,将好氧处理单元前置,高效去除焦化废水中还原性、具微生物毒性污染物,消除对于后续生物处理的影响与抑制,为适当保留废水中碳源作为反硝化电子供体,部分预处理后焦化废水直接进入水解处理单元,此外,水解单元中难降解污染物进一步水解,提高废水可生化性。

130.废水经好氧、水解处理后,大部分有机污染物被去除、无机还原性污染物被氧化转化,污染物负荷大幅降低,废水在好氧

‑

膜分离处理单元低污染物负荷条件下实现稳定的硝化反应及残余有机污染物的去除,膜组件的存在可以保证低污染处理负荷条件下该处理单元中微生物的有效停留与增殖。好氧、水解及好氧

‑

膜生物处理单元均配置各自独立的混合液泥水分离区,各处理单元间污泥相互独立,有助于形成各自独特的微生物种群组成,避免了污染物种类、浓度及环境条件改变对微生物组成及活性的影响,实现污染物在各处理单元中的专一性、高效去除。将其应用于焦化废水的处理,实现了对于废水中高负荷有机污染物和毒性物质的稳定、高效去除,增强了反应器对焦化废水的脱氮除碳处理效果。

131.本发明的实施方式并不受上述实施例的限制,其他任何未背离本发明的精神实质

与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。