1.本发明属于棒材轧制技术领域,具体涉及一种棒材轧制方法及其应用。

背景技术:

2.螺纹钢的主要轧制规格包括φ12mm螺纹钢四切分、φ20

‑

22mm两切分。螺纹钢生产线上共有多架平立交替布置的连轧机,包括粗轧机组、中轧机组、精轧机组,采用切分轧制工艺。

3.目前一般采用的切分方法是:在轧制过程中利用预切分、切分孔型逐渐将轧件轧成连接带很薄(约0.9mm)的并联轧件,再借助切分孔型后的切分导卫将轧件崩开,主要是切分轮的切分楔对并联轧件施加压力,将轧件向两侧横向挤压,由产生的横向拉应力来完成撕裂连接带的目的。四切分的切分导卫前后分两组切分轮,第一组切分轮首先实行三切即把两边与中间的分开,然后通过第二组切分轮实行两切把第二根和第三根分开。

4.然而,现有的切分方法,其成品冲出口现象频繁发生,每天平均冲钢3次,严重影响生产的进行,也造成负差等技术经济指标难以控制。上述成品冲出口现象表现为轧件头部弯曲或不规则(也称成品勾头),撞击成品机架出口导板鼻尖后形成180℃反向卷曲,最终将出口导板顶掉造成堵钢,如图1所示。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的成品冲出口现象频繁发生或出现成品勾头的缺陷,提供一种棒材轧制方法及其应用,该方法能够解决现有技术中存在的成品冲出口现象,能够防止成品勾头。

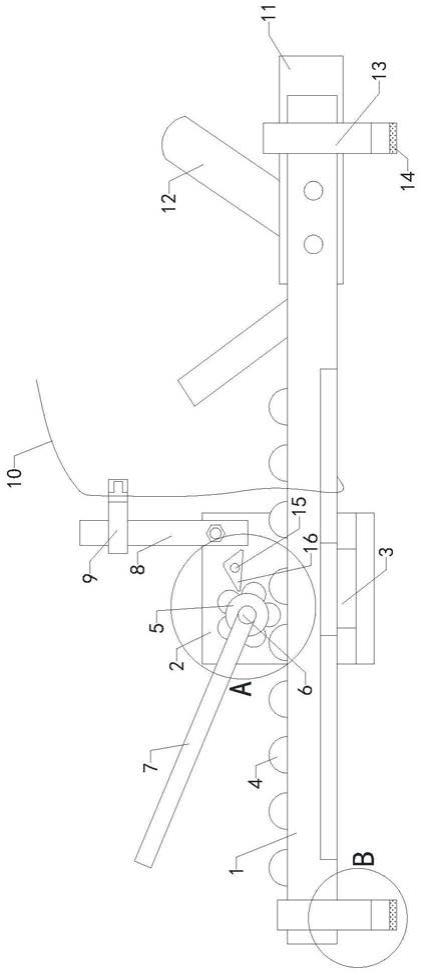

6.本发明的发明人通过研究成品勾头冲出口现象发现,勾头现象全部集中在中间两根线,即第二线、第三线,弯曲的方向也不恒定,同一孔型一会顶上导板、一会顶下导板,边部第一线、第四线则从未发生勾头顶出口现象;进而研究发现,在预切和切分孔型中,两侧边孔(即对应第一线、第四线)为自由宽展,中间两孔(即对应第二线、第三线)受切分楔的影响属限制宽展、强迫延伸,因此轧件中部的延伸大于两边,并且越往中间延伸越大,即第二线、第三线之间的切分带延伸最大,同时16#轧件(k3轧件)接触切分轮时,受到切分轮挤压,头部向两侧横向变形,其轧件形成了如图2所示的状态,之后再经过k2、k1两道次轧制延伸,切分带必然会在k1形成尖头,头部越尖,弯曲可能性越大,而由于棒材(尤其是φ12mm螺纹钢)变形抗力小,一旦遇上撞击就会卷曲。进一步地,发明人结合可能会加剧轧件头部弯曲、增加不规则变形的原因,提出了本发明,以有效减少成品勾头冲出口现象。

7.为了实现上述目的,本发明第一方面提供一种棒材轧制方法,包括对轧件依次进行加热、粗轧、中轧和精轧,且在所述精轧中进行冷却,其中,

8.控制精轧入口处轧件的最低温度t1在1070℃以上;

9.并控制所述冷却使得所述精轧出口处轧件的头部最低温度t2在1000℃以上,同时满足:t1‑

t2的值在70℃以下;且使得精轧出口处轧件的上表面和下表面的冷却温差在30℃

以内。

10.本发明第二方面提供前述第一方面所述的棒材轧制方法在防止四切分成品勾头中的应用。

11.本发明的棒材轧制方法中,通过控制精轧入口处轧件的最低温度t1、精轧出口处头部最低温度t2以及其差值在特定范围内,并配合特定的冷却温差,协同作用,能够使得轧件的内应力变小,变形抗力更加均匀,从而有效降低轧件头部的变形不均匀性,有效避免轧件头部的弯曲变形,从而有效改善成品勾头。

12.本发明的方法使得成品勾头冲出口现象得到有效解决、甚至彻底解决,经过实践验证,本发明的方案没有发生一次勾头(即防成品勾头率100%),大大降低了四切分生产工艺故障,使得四切分作业率提高约3%,平均日产量提高了近300吨。

附图说明

13.图1是现有技术轧制中出现的成品勾头顶出口照片。

14.图2是现有技术轧制中k3出口轧件状态。

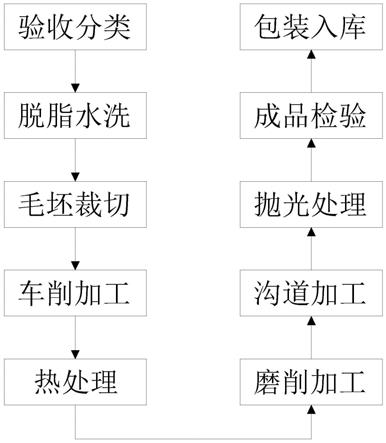

15.图3是本发明实施例1的四切分工艺布置示意图。

16.图4是本发明实施例1的φ12mm螺纹钢的横筋尺寸示意图。

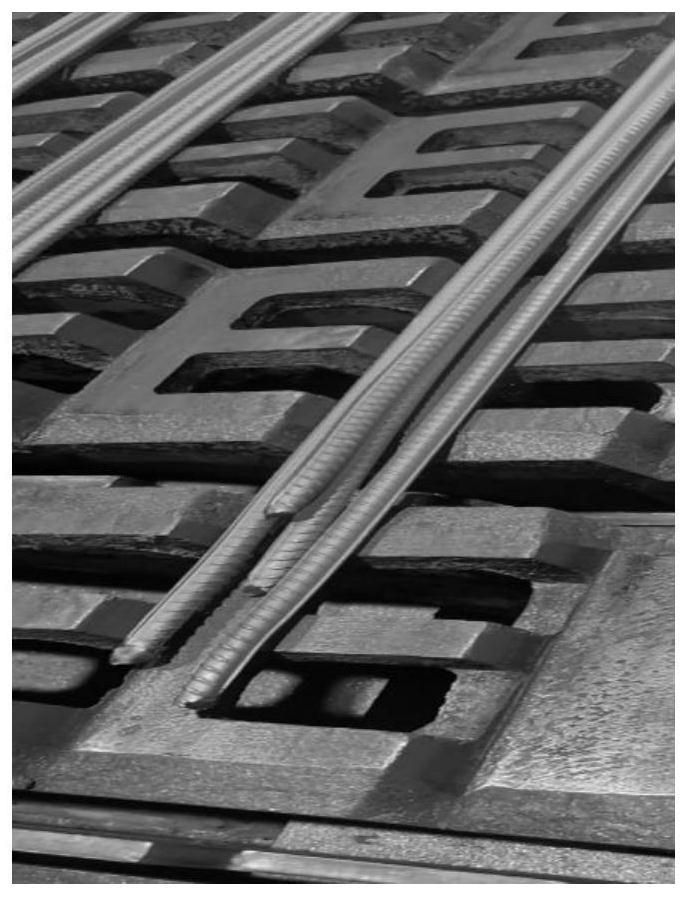

17.图5是本发明实施例1的方法制得的螺纹钢的照片。

具体实施方式

18.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

19.本发明中,“精轧入口处轧件的最低温度t

1”是指在进行中轧之后、精轧之前,同一根轧件的最低温度,测试方法为:在采用2#剪对中轧得到的轧件进行切头(即切除黑色低温头和由于变形不均匀而导致异型的部分,约100

‑

200mm长)之后,布置固定式测温仪对轧件连续测温。

[0020]“轧件的头部最低温度t

2”是指在经精轧之后(即精轧出口处),同一根轧件头部(1m长)的最低温度,测试方法为:刚上冷床时(即在精轧之后、冷床处理之前),布置固定式测温仪对轧件的头部(1m长)连续测温。

[0021]“轧件的上表面和下表面的冷却温差”是指在经精轧之后(即精轧出口处),轧件上表面的温度与下表面的温度的差值,测试方法为:刚上冷床时(即在精轧之后、冷床处理之前),在冷床侧面用手持式测温枪分别检测轧件的上表面、下表面的温度。

[0022]

应当理解的是,由于精轧的速度较高,在精轧出口处不易测量轧件温度,故在冷床处理之前,在刚上冷床时对轧件进行测温。

[0023]

如前所述,本发明第一方面提供一种棒材轧制方法,包括对轧件依次进行加热、粗轧、中轧和精轧,且在所述精轧中进行冷却,其中,

[0024]

控制所述精轧入口处轧件的最低温度t1在1070℃以上;

[0025]

并控制所述冷却使得所述精轧出口处轧件的头部最低温度t2在1000℃以上,同时

满足:t1‑

t2的值在70℃以下;且使得精轧出口处轧件的上表面和下表面的冷却温差在30℃以内。

[0026]

发明人经过对轧制方法进行分析研究发现,在轧制中,由于中轧与精轧之间有2#剪,2#剪会对中轧得到的轧件进行切头,其可以消除粗轧、中轧造成的头部不规则,故可以从精轧及其冷却过程入手,进而发现通过上述方法,能够使得轧件头部的变形抗力更均匀、两侧变形量尽可能一致,从而有效降低精轧对轧件头部的影响,进而有效减少成品勾头,有效降低成品勾头冲出口现象发生的概率。

[0027]

而在现有的轧制工艺中,在相同条件下,精轧入口处轧件的最低温度t1通常在1060℃以下,精轧出口处轧件的头部最低温度t2在990℃以下,t1‑

t2的值在80℃以上,精轧出口处轧件的上表面和下表面的冷却温差在80

‑

100℃,其精轧入口处和出口处轧件的温差相差较大,且精轧出口处轧件上表面和下表面的冷却温差较大,引起轧件的变形抗力不均匀、两侧变形量不一致,变形量大的一侧延伸较大、速度快,造成头部两侧速度不一致,进而形成头部弯曲及不规则(例如图2所示的尖头或楔形头)。

[0028]

优选情况下,t1在1070

‑

1120℃,t2在1000

‑

1060℃。

[0029]

更优选地,t1在1090

‑

1110℃,t2在1040

‑

1060℃。该优选方案下,成品的头部不规则变形更少,棒材整体变形抗力更均匀,更利于降低棒材成品的头部低温部分的形成。

[0030]

优选情况下,t1‑

t2的值在30

‑

70℃,更优选为30

‑

60℃。t1‑

t2的值越小,越利于轧件的变形抗力的均匀性。

[0031]

采用本发明的上述优选方案,均更利于轧件头部的变形均匀性,从而进一步缓解减少成品勾头,进一步降低成品勾头冲出口现象发生的概率。

[0032]

本发明中,可以理解的是,轧件经过所述加热后,依次进行粗轧、中轧、精轧的连轧。由于辐射、空气对流等影响,轧件存在自然降温,同时轧件也可从变形发热和摩擦发热中获得一部分热量。从理论上来说,由于粗轧、中轧的轧制速度慢,轧制时间长(约40s),轧件自然降温大于变形热量,约降温80

‑

100℃,精轧轧制速度快、轧制时间短(约2s),自然温降比变形热量小,约升温30

‑

50℃,可以理解的是,整个轧制过程中轧件的温度与加热温度密切相关,故可以通过控制加热来控制精轧入口处轧件的温度(包括t1)。

[0033]

在本发明的一种优选实施方式中,该方法还包括控制所述加热以控制t1的过程:所述加热分为预热段、加热段和均热段,控制加热段温度在1160

‑

1190℃,均热段温度在1170

‑

1200℃,总加热时间≥50min。该优选方案中,温度较高且范围较窄,更利于温度的均匀性(包括钢坯心部与上下表面温度的均匀性、以及头中尾的均匀性),有利于变形抗力均匀性,从而防止轧件的头部最低温度过低、温度不均匀。

[0034]

可以理解的是,所述总加热时间为预热段时间(即预热段处理时间)、加热段时间(即加热段处理时间)和均热段时间(即均热段处理时间)的总和。

[0035]

更优选地,总加热时间为55

‑

70min。

[0036]

更优选地,加热段温度在1160

‑

1180℃,均热段温度在1170

‑

1190℃,加热段时间为24

‑

31min,均热段时间为15

‑

20min。

[0037]

本发明中,对所述预热段的温度没有任何限制,一般的,在预热段中利用系统余热的传递进行预热,所述预热段的温度通常在1050℃以下。本发明中,所述预热段时间优选为16

‑

19min。

[0038]

优选情况下,所述冷却温差在10

‑

30℃,更优选为10

‑

20℃。冷却温差越小,越利于轧件的变形抗力的均匀性,从而利于缓解轧件头部的勾头或尖头。

[0039]

本发明中,可以理解的是,在对轧件进行所述精轧之后,还包括对轧件进行冷床冷却(也即直接对轧件进行冷却),冷床冷却的过程为现有技术,本发明在此不再赘述。

[0040]

本发明中,应当理解的是,“在所述精轧中进行的冷却”与上述冷床冷却不同,其是指包括但不限于对精轧沿线热通道的第一冷却、对精轧轧辊的第二冷却,并非指对轧件的直接冷却。本发明是对棒材轧制方法中精轧及精轧中进行的冷却进行进一步改进,以缓解轧件的变形抗力不均匀性、两侧(指上侧和下侧,也称上表面和下表面)变形量不一致性。因此,可以理解的是,前述粗轧和中轧均可以采用现有的工艺,而且关于其他的工艺参数(包括但不限于轧制速度、连轧机布置),本领域技术人员可以根据所需棒材(例如螺纹钢)的规格进行适应调整,均为现有技术,在此不再赘述。例如,所述粗轧、中轧、精轧均各自独立的包括多个轧机机组,例如粗轧机组7架(0#为φ420轧机,1#

‑

6#为φ550轧机)、中轧机组6架(7#

‑

8#为φ550轧机,9#

‑

12#为φ420轧机)、精轧机组6架(13#

‑

18#为φ320轧机),本领域技术人员可以根据需求自由设置。

[0041]

根据本发明,本领域技术人员可以采用任何方式控制所述冷却使得精轧出口处t2、轧件的上表面和下表面的冷却温差在上述范围内。

[0042]

发明人经过轧制实践进一步发现,由于轧件的下表面相对于上表面还接触精轧活套器和导槽等沿线热通道,为保证沿线热通道不变形,采用了冷却水对精轧的沿线热通道进行第一冷却。也因此,轧件下表面更易冷却,也即,轧件下表面冷却后的温度低于上表面冷却后的温度,轧件的变形抗力不均匀性增大。

[0043]

根据本发明的一种优选实施方式,控制所述冷却使得满足所述t2和所述冷却温差的方式包括:对精轧的沿线热通道进行第一冷却,控制所述第一冷却采用的循环冷却水的温度在24

‑

32℃;且控制所述循环冷却水的水量和/或采取排水措施,使得在精轧的沿线热通道内不存在积水。该优选方案,能够使精轧沿线热通道不存在积水,能够防止轧件下表面冷却速率过快,下表面温度过低于上表面温度,从而增加轧件的变形抗力均匀性。

[0044]

本发明中,所述循环冷却水包括浊环水和净环水,通常采用浊环水进行冷却。

[0045]

本发明中,所述精轧的沿线热通道包括精轧活套器、衔接导槽、进出口导卫等,为现有技术,在此不再赘述。

[0046]

优选的一种具体实施方式是,通过以下方式控制循环冷却水的水量:在精轧冷却水主水管上增加活套器冷却水球阀,便于控制冷却水量,在保证精轧活套器两侧压套辊、起套辊充分冷却的前提下,将水量控制在最小。

[0047]

更优选地,所述采取排水措施的方式包括:在积水的精轧的沿线热通道内开设排水孔,且在精轧的轧辊冷却管的两侧和上端部设置挡水板,以防止冷却水进入精轧的导卫导槽形成积水。

[0048]

本发明中,在积水的精轧的沿线热通道内开设排水孔的具体措施,例如在精轧活套器的压套辊下方及活套器的底板中间位置处分别开排水孔,排走积水。

[0049]

发明人进一步发现,在所述精轧中,由于轧辊长期接触高温轧件磨损较快,需要循环水进行冷却降温,若轧辊冷却效果不佳(冷却水压力不足或水量欠缺),容易造成上下两根轧辊磨损不一致,使轧件两侧变形不一致、头部弯曲或不规则。

[0050]

对此,在一种具体优选实施方式中,控制所述冷却使得满足所述t2和所述冷却温差的方式还包括:对所述精轧采用的轧辊进行第二冷却,且控制所述第二冷却采用的冷却水水压在4

‑

6mpa,并在所述精轧中轧件的出口方向设置冷却水对所述轧辊进行冷却。

[0051]

所述“在所述精轧中轧件的出口方向设置冷却水”的具体措施例如可以为:在精轧的轧辊冷却管的靠近轧件的出口方向的一侧增加出水口,使轧辊离开轧件后尽快将温度降下来。

[0052]

本发明的发明人进一步发现,在所述精轧中,控制横筋孔型,使得降低横筋α,且提高横筋顶部宽度b,能够使轧件横筋充满及头部脱槽,减小不规则变形。

[0053]

根据本发明的一种优选实施方式,所述棒材为螺纹钢,该方法还包括:控制横筋孔型使得横筋α为45

‑

50

°

,且使得横筋顶部宽度b为国标gb/t1499.2

‑

2018中的螺纹钢建议值 0.2mm。该优选方案,更便于轧件横筋充满及头部脱槽,减小不规则变形。

[0054]

本发明中,所述横筋α和横筋顶部宽度b具有本领域的常规释义,在此不再赘述。

[0055]

对于不同规格的螺纹钢,国标gb/t 1499.2

‑

2018给出了相应的横筋尺寸建议值。在一种具体优选实施方式中,如图4所示,螺纹钢规格为φ12mm,α为45

°

,b为螺纹钢国标建议值0.6 0.2mm,即0.8mm,横筋深度为1.3mm。

[0056]

可以理解的是,在所述精轧的轧辊出口处设置导卫导槽,用于将轧件导出。

[0057]

一般的,所述导卫由保持架及出口导板组成,出口导板为过钢通道,出口导板为中空结构,其端部沿圆周方向设置有鼻尖。本发明的发明人进一步发现,在所述精轧中,控制精轧出口导板的鼻尖的尺寸和/或材质,使得提高鼻尖的耐冲击性,能够缓解成品勾头冲出口现象。

[0058]

优选地,该方法还包括:在所述精轧中,控制所述精轧中采用的出口导板的鼻尖的开口度l1为所述出口导板直线段内腔尺寸的2

‑

2.3倍,且所述精轧的出口导板的斜线段长度l2为130

‑

170mm,优选l1为46mm,l2为150mm。

[0059]

优选地,该方法还包括:控制所述精轧的出口导板的鼻尖的厚度为8

‑

10mm,宽度比所述精轧的孔型宽度小1

‑

2mm,优选厚度为9.5mm,宽度为10mm。

[0060]

优选地,该方法还包括:所述精轧的出口导板包括鼻尖和导板本体,所述鼻尖材质为2cr13,所述导板本体的材质为zg40cr,且所述鼻尖焊接在所述导板本体上。

[0061]

采用本发明的上述优选方案,更利于提高鼻尖的耐冲击性,进而能够缓解成品勾头冲出口现象。

[0062]

本发明中,上述开口度l1、斜线段长度l2具有本领域的常规释义,其中斜线段长度l2是指出口导板的鼻尖端部至出口导板本体内腔直线段端部的最短距离。

[0063]

根据本发明的一种优选实施方式,该方法还包括:在所述精轧中,控制精轧的料型精度在

±

0.1mm。该优选方案能够进一步使得轧制中延伸、宽展满足预设标准,且保证孔型充满度,更利于轧件头部的变形抗力均匀性。

[0064]

本发明中,“料型精度”是指同一根轧件头中尾部在压下方向的尺寸偏差,以及前后两根轧件在压下方向的尺寸偏差。

[0065]

本领域技术人员可以采用现有的方式控制上述料型精度,例如生产前通过过小样、勾辊缝的方式,确保料型控制在要求范围内;生产过程中通过勾辊缝、烧木样的方式检查精轧轧辊两侧辊缝的一致性,防止出现耳子或孔型未充满。上述过小样、勾辊缝、烧木样

具有本领域的常规释义,在此不再赘述。

[0066]

优选地,该方法还包括:在所述精轧中,控制精轧的上轧辊和下轧辊的辊径差在0.3mm以内,且控制精轧轧辊的锥度在0.1mm以内。该优选方案,能够进一步保持精轧的上轧辊和下轧辊的转动同步性,进一步避免了传动轴与上辊、下辊之间的间隙不一致而导致上辊、下辊的转动速度不一致、轧件两侧的速度也不一致的情况,从而更利于轧件头部的变形规律、变形均匀。

[0067]

优选地,该方法还包括:在所述精轧中,控制精轧采用的轧机中的上下托架叉头与轧辊扁头之间的间隙差≤0.3mm。

[0068]

本发明中,所述轧机中的上下托架叉头与轧辊扁头具有本领域的常规释义,在此不再赘述。

[0069]

在一种具体实施方式中,本领域技术人员可以采用将轧机的现有托架(采用万向节结构,其衬板为组装式)改为传动精度较高的鼓型齿托架(其衬板改为一体式),其动平衡好,几乎不会甩动,与叉头定位圆一体机加工成型,材质改为42crmo,此叉头加工精度高、运行四个月基本无磨损,来控制上下托架叉头与轧辊扁头之间的间隙差≤0.3mm的方式,保持精轧的上轧辊和下轧辊的转动同步性,从而防止因上下轧辊转动不同步造成的头部弯曲变形。

[0070]

优选地,该方法还包括:在所述精轧中,控制精轧的轧辊轴向窜动最大距离在0.1mm以下,弹跳最大距离在0.2mm以下。该优选方案,均更利于轧件的变形均匀性。

[0071]

根据本发明的一种优选实施方式,该方法还包括:在所述精轧中,保持横梁水平、导卫高度在所需范围、导卫对中精轧的孔型中心线。该优选方案进一步避免轧件咬入不正、加重了头部不规则的情况发生。

[0072]

本发明第二方面提供前述第一方面所述的棒材轧制方法在防止四切分成品勾头中的应用。

[0073]

本发明的棒材轧制方法能够有效防止四切分成品勾头,有效缓解成品勾头冲出口现象。

[0074]

下面结合实施例对本发明进行更为详细的阐述。

[0075]

实施例1

[0076]

φ12mm棒材轧制方法:

[0077]

先将轧件置于加热炉中进行加热,控制预热段温度在1050℃以下,且加热段、均热段温度和时间如表2所示。上述预热段的时间为总加热时间

‑

加热段时间

‑

均热段时间。

[0078]

然后进行连轧(粗轧、中轧、精轧),全线共有19架平立交替布置的连轧机,其中粗轧机组7架(0#为φ420轧机,1#

‑

6#为φ550轧机)、中轧机组6架(7#

‑

8#为φ550轧机,9#

‑

12#为φ420轧机)、精轧机组6架(13#

‑

18#为φ320轧机)。采用两道预切工艺,其工艺布置如图3所示,其中,轧制工艺条件如表1所示。其中精轧入口处轧件的最低温度t1如表2所示。

[0079]

且,在上述精轧中,控制横筋孔型使得横筋α为45

°

,且使得横筋顶部宽度b为0.8mm,横筋深度为1.3mm。且精轧采用的出口导板包括鼻尖和导板本体,所述鼻尖材质为2cr13,所述导板本体的材质为zg40cr,且所述鼻尖焊接在所述导板本体上;并控制所述精轧的出口导板的鼻尖的开口度l1为46mm,直线段内腔尺寸为22mm,且所述精轧的出口导板的斜线段长度l2为150mm,鼻尖的厚度为9.5mm、宽度为10mm,该宽度比孔型宽度小1.3mm。控

制精轧的轧件料型精度在

±

0.1mm;控制精轧的上轧辊和下轧辊的辊径差在0.3mm以内,且控制精轧轧辊的锥度在0.1mm以内;控制精轧的机架轧辊轴向窜动最大距离在0.1mm以下,弹跳最大距离在0.2mm以下;控制上下托架叉头间隙差≤0.3mm。并保持横梁水平、导卫高度使导卫中心线与精轧的孔型中心线高度一致。

[0080]

并对精轧的沿线热通道采用24℃的浊环水进行喷淋的第一冷却,并采取控制浊环水的进水量和在精轧的沿线热通道内开设排水口的方式;且对精轧轧辊进行第二冷却,控制第二冷却采用的浊环水的进水量使得水压在4.5mpa,且在所述精轧中轧件的出口方向设置冷却水出口,对所述轧辊进行喷淋冷却,并通过控制出水口的排布和数量,以使得精轧出口处轧件的头部最低温度t2和轧件的上表面和下表面的冷却温差分别满足表1所示的相应值。且在精轧的轧辊冷却管的两侧和上端部设置挡水板,以防止冷却水进入精轧的导卫导槽形成积水。

[0081]

上述方法制得的螺纹钢头部照片如图5所示,从图中可以看出,螺纹钢成品整体较直,头部没有发生勾头,且实践表明也没有成品冲出口现象。

[0082]

对精轧出口处的螺纹钢,以螺纹钢头部低温部分的长度(目测颜色差异判断钢温,头部偏暗部分为低温,后面是红色高温)表征变形均匀性,该长度越小,变形抗力越均匀。经测量,其结果如表1所示。

[0083]

实施例2

‑5[0084]

按照实施例1的方法进行,不同的是,按照表1所示的工艺参数进行。

[0085]

本发明实施例2

‑

5均没有出现成品勾头,且实践表明也没有出现成品冲出口现象。

[0086]

表1

[0087]

[0088][0089]

表2

[0090][0091]

从上述实施例及表2可知,采用本发明的棒材轧制方法的实施例能够有效缓解螺纹钢整体变形抗力的不均匀性,有效解决成品勾头的问题,且也没有出现成品冲出口现象。

[0092]

另外,通过对比实施例1

‑

2和实施例3

‑

5可知,采用本发明优选的控温方案,更利于降低螺纹钢成品的头部低温部分的形成,成品的头部变形抗力更均匀,螺纹钢整体变形抗力更均匀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。