1.本技术涉及半导体封装技术领域,尤其涉及一种芯片封装材料、芯片封装结构及封装方法。

背景技术:

2.在电子器件领域,电子产品内部集成电路芯片的集成度越来越高,电子产品也越来越小型化,但其功能却越发强大,由此而产生的电磁波强度也相应提高,而且一些芯片对电磁干扰非常敏感,例如射频芯片,尤其是高频射频芯片,电磁干扰会影响这些芯片的正常性能,甚至会直接或间接引发电子元器件、电气设备产生误动操作或系统失灵。因而必须对其做好电磁屏蔽保护。

3.目前对于芯片较为常见的电磁屏蔽方式包括在封装结构中设置金属外壳或者在芯片表面形成金属屏蔽层等。但是,随着半导体及电子技术的快速发展,在半导体电路等领域,芯片封装小型化需求愈发明显。这对芯片封装技术提出了更高的要求,金属外壳作为电磁屏蔽结构已过于增大芯片封装结构体积,不适合小尺寸芯片封装。因此,在芯片上设置电磁屏蔽层已成为一种常见的芯片电磁屏蔽结构。其中,铜被广泛应用在芯片的金属电磁屏蔽层中,但因为铜的材质较软,当其设置在芯片背面时,容易发生向上的翘曲,影响芯片封装结构的稳定性。

4.当前,成本低、成型性好、具有良好耐久性的新型树脂类封装材料已成为逐步代替陶瓷、金属等传统的封装材料。常见的树脂类封装材料主要为热固性树脂,如环氧树脂、酚醛树脂、硅橡胶等,其中环氧树脂封装材料以其高可靠性、低成本、生产和封装工艺简单等特点,现已广泛应用于半导体器件、集成电路等领域。但是,环氧树脂种类和材料组成直接影响着封装材料的性能。现有的环氧类封装材料难以满足具有铜电磁屏蔽层的芯片的应用需求。因此,仍有必要开发一种适合于具有电磁屏蔽层的芯片的封装材料。

技术实现要素:

5.本技术提供一种芯片封装材料、芯片封装结构及封装方法,可矫正芯片背面电磁屏蔽层的向上翘曲,具有优异的界面粘着性能和良好的高温流动性。

6.本技术提供如下技术方案:一方面,本技术提供一种芯片封装材料,以重量份计包括如下组分:环氧树脂 5

‑

15重量份,固化剂 5

‑

15重量份,固化促进剂 0.1

‑

1重量份,二氧化硅 60

‑

85重量份,偶联剂 0.5

‑

2.5重量份,稀释剂 0.1

‑

15重量份;其中,所述环氧树脂包括如式(i)所示的结构单元:

(i),式(i)中,r1和r2独立地选自c1

‑

c10的烷基、c6

‑

c20的芳香基或c5

‑

c10杂芳基。

7.可选的,在本技术的一些实施例中,所述环氧树脂的环氧当量为135

‑

165g/eq。

8.可选的,在本技术的一些实施例中,所述环氧树脂包括如式(ii)所示的结构单元, (ii)。

9.可选的,在本技术的一些实施例中,所述芯片封装材料还包括增韧剂0.1

‑

10重量份,其中所述增韧剂为具有核壳结构的硅橡胶粉末,其中所述核壳结构的核为硅橡胶,壳为硅树脂。

10.可选的,在本技术的一些实施例中,所述增韧剂的粒径为2

‑

60μm。

11.可选的,在本技术的一些实施例中,所述增韧剂为信越化学kmp600 、kmp601、kmp602、或kmp605的至少一种。

12.可选的,在本技术的一些实施例中,所述二氧化硅的粒径范围为0.1

‑

75μm。

13.可选的,在本技术的一些实施例中,所述固化剂选自四氢苯酐、六氢苯酐、甲基六氢苯酐、邻苯二甲酸酐、四氢邻苯二甲酸酐、甲基纳迪克酸酐及苯酚

‑

芳烷基酚醛树脂中的至少一种。

14.可选的,在本技术的一些实施例中,所述芯片封装材料还包括着色剂0.02

‑

0.1重量份。

15.另一方面,本技术还提供一种芯片封装结构,包括基板、倒装于基板的芯片,以及覆盖于所述芯片背面的封装层,其中,所述芯片的背面沿基板往芯片背面的方向设置有电磁屏蔽层,所述封装层包括如上所述的封装材料。

16.可选的,在本技术的一些实施例中,所述电磁屏蔽层包括沿基板往芯片背面的方向一侧依次层叠设置的钛金属层、铜金属层和锡金属层。

17.可选的,在本技术的一些实施例中,所述封装层与所述锡金属层接触。

18.可选的,在本技术的一些实施例中,所述封装层的厚度为50

‑

210μm。

19.相应地,本技术还提供一种芯片封装方法,包括如下步骤:提供待封装的芯片,其中所述芯片倒装于基板上;提供封装材料;以及在所述芯片的背面施用所述封装材料,固化,形成封装层;

其中,所述芯片的背面沿基板往芯片背面的方向设置有电磁屏蔽层,所述封装层包括如上所述的封装材料。

20.有益效果:本技术的封装材料包括式(i)所示的环氧树脂,结合特定比例的其他成分,提供了一种低应力、低翘曲的封装材料。本技术通过特殊的带萘环结构的环氧树脂与特定比例的固化剂复配,有效降低封装材料的翘曲,明显改善含有铜屏蔽层的芯片因铜材质较软容易发生反向翘曲的缺陷。并且,本技术通过加入核壳结构的硅橡胶粉末做为增韧剂,进一步调整该封装材料的翘曲,适应不同尺寸和不同电磁屏蔽层厚度的芯片封装,提高了封装材料的可用性。进一步地,本技术提供了含电磁屏蔽层的芯片的封装结构和封装方法,该封装结构工艺简单,可广泛应用于特种芯片的封装,具有广阔的应用前景。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

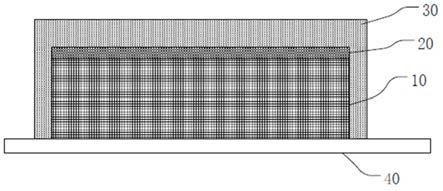

22.图1为本技术实施例提供的芯片封装结构示意图;图2为本技术实施例中背面设置有电磁屏蔽层的芯片的电磁屏蔽层结构示意图。

具体实施方式

23.面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术的描述中,术语“包括”是指“包括但不限于”。本发明的各种实施例可以以一个范围的形式存在;应当理解,以一范围形式的描述仅仅是因为方便及简洁,不应理解为对本发明范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。例如,应当认为从1到5的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,以及所数范围内的单一数字,例如1、2、3、4或5,此不管范围为何皆适用。另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字(分数或整数)。

24.本技术实施例提供一种芯片封装材料,以重量份计包括如下组分:环氧树脂 5

‑

15重量份,固化剂 5

‑

15重量份,固化促进剂 0.1

‑

1重量份,二氧化硅 60

‑

85重量份,偶联剂 0.5

‑

2.5重量份,稀释剂 0.1

‑

15重量份;其中,所述环氧树脂包括如式(i)所示的结构单元:

(i),式(i)中,r1和r2独立地选自c1

‑

c10的烷基、c6

‑

c20的芳香基或c5

‑

c10杂芳基。烷基包括直链烷基、支链烷基或环烷基,只要是饱和的碳链均在本技术实施例的烷基范围内。芳香基包括含有一个或多个苯环的基团,包括但不限于取代或未取代的苯环、稠环化合物或联苯化合物,例如苯环、萘环、蒽环、二联苯、对三联苯等基团。杂芳基包括含有o、s、n等杂原子的芳香基团。

25.如式(i)所示,本技术实施例所用的环氧树脂包括至少一个萘环,以改善环氧树脂的耐热性,环氧树脂为双官能环氧树脂,即一个环氧分子中包括2个环氧基团。在一些实施例中,也可以含有更多环氧基团,例如3个或4个或更多个。在一些实施例中,还可以复配其他类型的环氧树脂,例如双酚f型环氧树脂,式(i)所示的环氧树脂与双酚f型环氧树脂的质量比应在(1

‑

10):1范围内。

26.在一些实施例中,出于芯片封装工艺中固化速率和交联程度的考虑,环氧树脂的环氧当量为135

‑

165g/eq,优选为环氧树脂的环氧当量135

‑

150 g/eq。环氧树脂的粘度(ici,150℃)为250

‑

3000dpa.s;在一些实施例中,环氧树脂的粘度(ici,150℃)为250

‑

850dpa.s。这样的环氧树脂可以和固化剂保持合适的固化速率,并且具有良好的流动性,使得封装材料在封装工序当中可以在芯片表面流动并且不产生流痕。如果粘度过大则在较高填充量的情况下难以达到良好的流动性,粘度过小则难以形成有效厚度的封装层,且难以实现在模压工艺中形成韧性好、低翘曲的封装层。

27.环氧树脂可选用如式(ii)所示的环氧树脂。在一些具体实施例中,可选用dic株式会社的hp

‑

4032或hp

‑

4032d,其中hp

‑

4032d是优选的。

28.芯片封装材料还包括增韧剂0.1

‑

10重量份,例如5

‑

8份。其中所述增韧剂为具有核壳结构的硅橡胶粉末,其中所述核壳结构的核为硅橡胶,壳为硅树脂。所述增韧剂的粒径为2

‑

60μm,优选为2

‑

25μm。可选的,在本技术的一些实施例中,所述增韧剂为信越化学kmp600 、kmp601、kmp602、或kmp605中至少一种。这种增韧剂可以在液态环氧树脂中良好地分散,并且其硅橡胶核可以适度溶胀,提供优异的韧性,适量加入到封装材料中,使得封装层对于芯片背面电磁屏蔽层翘曲进行不同程度的矫正,获得韧性更佳、耐冲击性能更好的封装层。

29.二氧化硅的粒径范围为0.1

‑

75μm,二氧化硅的用量为70

‑

85重量份。以上粒径和用量的二氧化硅可以使得封装材料具有低的热膨胀系数。在一些实施例中,二氧化硅可以为气相二氧化硅或熔融二氧化硅,粒径为0.1

‑

75μm,或者1

‑

50μm。

30.固化剂选自四氢苯酐、六氢苯酐、甲基六氢苯酐、邻苯二甲酸酐、四氢邻苯二甲酸酐、甲基纳迪克酸酐(甲基

‑5‑

降冰片烯

‑

2,3

‑

二羧酸酐)及苯酚

‑

芳烷基酚醛树脂中的至少一种。固化剂用量为5

‑

15重量份,例如10

‑

12份。在一些实施例中,固化剂优选甲基纳迪克酸酐与甲基六氢苯酐的复配物,复配比例为(0.5

‑

2):1,更优选1:1。在一些实施例中,环氧树脂与固化剂的用量为(1

‑

2):1,优选1:1。本技术实施例中还可以进一步加入固化促进剂 0.1

‑

1重量份,固化促进剂可选自咪唑或n,n

‑

二甲基苯胺。固化剂和固化促进剂结合本技术

实施例的环氧树脂一同实现封装材料所需的固化速率和流动性等加工性能,并确保封装材料在封装制程中得到良好性能的封装层。

31.封装材料中含有0.5

‑

2.5重量份的偶联剂。偶联剂可以增加各组分之间的相容性,尤其是加入较大比重的二氧化硅填料和增韧剂的情况下,偶联剂可帮助这些粒子均匀地分散在环氧树脂体系当中,改善体系的相容性。在本技术实施例中,偶联剂为具有环氧基团的硅烷偶联剂,例如选自γ

‑

环氧丙氧基丙基三甲氧基硅烷、γ

‑

环氧丙氧基丙基三乙氧基硅烷、γ

‑

环氧丙氧基丙基三丙氧基硅烷、γ

‑

环氧丙氧基丙基三丁氧基硅烷的任一种,但不限于此。具有环氧基团的硅烷偶联剂所带有的环氧官能团可以在固化过程中较好地与环氧树脂形成固化交联网络,进一步改善体系的相容性。

32.封装材料中含有0.1

‑

1.5重量份的稀释剂,可在尽量不改变材料性能的情况下,降低封装材料的粘度。该稀释剂可以选自本领域已知的环氧稀释剂,例如adeka的ed

‑

509s。稀释剂的用量应不超过1.5%,以保持较低的总氯含量。

33.芯片封装材料还包括着色剂0.02

‑

0.1重量份。在一些实施例中,颜料为炭黑。着色剂赋予封装层以颜色,以便封装层呈现不同颜色的外观,并且方便在芯片上印刷文字。

34.本技术实施例进一步提供一种芯片封装结构,参阅图1,该封装结构包括基板40、倒装于基板的芯片10,以及覆盖于所述芯片背面的封装层30,其中,所述芯片10的背面沿基板往芯片10背面的方向设置有电磁屏蔽层20,所述封装层30包括本技术实施例提供的封装材料。

35.图2示意了背面设置有电磁屏蔽层的芯片的结构,芯片10的背面设置有电磁屏蔽层20,其中电磁屏蔽层20包括沿基板往芯片10背面的方向一侧(往远离芯片10背面的方向上)依次层叠设置的钛金属层201、铜金属层202和锡金属层203。在一些实施例中,钛金属层201的厚度为800

‑

1000

å

,铜金属层202的厚度为15

‑

18μm,锡金属层203的厚度为1

‑

5μm。该铜金属层202可以为两层铜膜叠加而成,例如先经过磁控溅射工艺形成一较薄的铜金属层,以便于在钛金属层表面更好地形成铜金属层。该磁控溅射工艺形成的铜金属层厚度可以为2000

ꢀ‑

3000

å

,随后再在磁控溅射工艺形成的铜金属层表面形成更厚的铜金属层,例如经蒸发镀膜法或电镀法形成厚度为15

‑

20μm的铜金属层。这样的电磁屏蔽层20的结构,可以实现良好的电磁屏蔽效果,并且,其翘曲在封装层的作用下可达到优异的效果,确保芯片的稳定性。

36.所述封装层与所述锡金属层接触。本领域技术人员应当理解,该电磁屏蔽层可经过本领域已知的形成金属层的方法制备,例如蒸发镀膜法、电子束蒸发镀膜法、磁控溅射法、多弧离子镀膜法、物理气相沉积法、原子层沉积法或脉冲激光沉积法等。

37.一些实施例中,封装层30的厚度为50

‑

200μm。

38.一些实施例中,封装层30覆盖所述芯片10背面;在另一些实施例中,封装层30覆盖及所述芯片10的四周。在一些实施例中,基板上间隔分布多个芯片,封装材料覆盖芯片10的背面并填充相邻芯片10之间的间隙。

39.相应地,本技术实施例请还提供一种芯片封装方法,以形成上述封装结构。该芯片封装方法包括如下步骤:s1. 提供待封装的芯片,其中所述芯片倒装于基板上;s2. 提供封装材料;

s3. 在所述芯片的背面施用所述封装材料,固化,形成封装层;其中,所述芯片的背面沿基板往芯片背面的方向设置有电磁屏蔽层,所述封装层包括如上所述的封装材料。

40.一些实施例中,所述提供封装材料的步骤包括:按比例提供所述封装材料的各组分,混合均匀,形成所述封装材料。

41.在一些实施例中,混合的步骤包括:s11.包括先经公转自转式离心搅拌混合均匀,s21.经三辊筒进行混炼,s31.经离心搅拌脱泡,制得该封装材料。

42.在步骤s11中,在公转自转式离心搅拌过程中,温度控制在70℃以下,自转的功率为公转功率的70

‑

90%。在步骤s21中,三辊筒混炼时,辊的间隙由二氧化硅的最大粒径决定,进料端的辊的间隙为二氧化硅最大粒径的2

‑

3倍,出料端的辊的间隙为二氧化硅最大粒径的1.5

‑

2倍之间,这样使得物料在混炼过程中可以在辊的间隙均匀受到辊转动施加的压力,得到充分混合。三辊筒混炼时控制温度≤50℃,避免因温度过高而引起物料提前固化。步骤s31中离心搅拌脱泡的温度控制在≤50℃,自转的功率为公转功率的30

‑

50%。由于封装材料粘度大,若自转比例过高,则会引起物料过热,引起提前固化等不良的性能变化。

43.可选的,在本技术的一些实施例中,所述固化步骤中固化温度为120

‑

180℃。该固化过程可进一步提高封装材料的硬度,使其对芯片进行更好的保护。

44.可选的,在本技术的一些实施例中,在所述芯片的背面施用封装材料,固化,形成封装层是指将所述封装材料流延在芯片背面及周围,然后采用模压工艺使其封装材料填入模具中,并固化,形成所述封装层。

45.可选的,在本技术的一些实施例中,所述模压工艺包括:采用模压机进行预压和压合,再泄压取出,烘箱内加热固化。对于模压工艺的参数没有特别的限定,本领域技术人员可根据本领域已知的模压工艺及晶圆、模具的具体规模确定模压机的工作参数。

46.本技术提供封装材料适用于任何芯片背面叠片覆层技术,包括晶圆级封装。

47.下面通过具体实施例来对本技术进行具体说明,以下实施例仅是本技术的部分实施例,不是对本技术的限定。

48.实施例根据表1称取封装材料的各组分,配料,混合,脱泡,装管制备成环氧树脂封装材料(封装胶)。

49.混合工艺为:70℃下离心搅拌30min,自转的功率为公转功率的70%,公转转速1200

‑

1300r/min;三辊筒混炼温度50℃下混炼1h,辊间距30μm;离心搅拌脱泡温度为50℃,搅拌10min;自转的功率为公转功率的30%,公转转速1200

‑

1500r/min。

50.对实施例及对比例的封装胶进行热膨胀系数cte1测试,测试方法为:将封装胶经130℃/1h固化后,制备符合标准astm e831

‑

2019要求的样品,然后测试样品的热膨胀系数。

51.对实施例及对比例的封装胶进行翘曲测试,测试方法为:cu片上面覆盖200μm厚度的封装胶,在130℃下固化1h,冷却后取出,放在水平的桌面上,用重物按住载玻片一边,卡尺测量另一边到桌面的距离。

52.测定实施例及对比例的封装胶的粘度,参考标准astm d2196

‑

2018进行测量,样品

恒温 25℃,用brookfield 粘度计,选择 sc4

‑

14 转子,转速为 2

‑

10 rpm;对实施例及对比例的封装胶的金属界面粘着力,测试方法参考标准astm d1002

‑

2010,将胶液分别点在铜片测试界面上 5*5mm 的区域,经 180℃固化1h后,用万能拉力机测试剪切粘结强度。

53.表1 封装材料成分表及性能测试结果由上表可知,实施例1

‑

5所制备的封装材料相比对比例1和对比例2具有更加低的热膨胀系数,而且在铜片表面呈现不同方向的翘曲( 表示两边向上的翘曲,

‑

表示两边向下的翘曲)。具体来说,实施例1、实施例3与实施例2之间可以看出,当不加入增韧剂时,该环氧树脂封装材料呈现出较大的反向翘曲,在芯片封装过程中,虽然正向翘曲容易引起芯片裂纹,是非常不期望的,但仍希望在正向或反向翘曲都在较小范围内,而加入增韧剂可以使该环氧树脂封装材料仍保持反向翘曲,并调整其反向翘曲在更佳的范围内,明显地使得封装层及电磁屏蔽层都处在较水平的状态,有效保护芯片的稳定性。此外,实施例2与对比例1对比可以看出,因本技术实施例采用式(i)所示的环氧树脂,进一步减小了环氧封装材料的粘度,流动性更佳,可确保在芯片表面流动不产生流痕。

54.以上对本技术实施例所提供的芯片封装材料、芯片封装结构及封装方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。