1.本发明属于铝型材加工技术领域,具体的说是一种铝型材通道式挤压矫直切割设备。

背景技术:

2.工业铝型材又叫工业铝挤压材、工业铝合金型材,工业铝型材是一种以铝为主要成份的合金材料,铝棒通过热熔,挤压从而得到不同截面形状的铝材料,但添加的合金的比例不同,生产出来的工业铝型材的机械性能和应用领域也不同。应用的领域一般来讲,工业铝型材是指除建筑门窗、幕墙、室内外装饰及建筑结构用铝型材以外的所有铝型材。工业铝型材表面经过氧化后,外观非常漂亮,且耐脏,一旦涂上油污非常容易清洗,组装成产品时,根据不同的承重采用不同规格的型材,并采用配套铝型材配件,不需要焊接,较环保,而且安装、拆卸,轻巧便于携带、搬移极为方便。

3.市场上现有铝型材的种类有很多,更具用途不同其截面形状也不同,有带槽的有不带槽的,铝型材在运输或存放的过程中由于堆放过多或者受到外力,使得铝型材发生弯曲,进而造成铝型材无法使用,如果直接当作废品有非常浪费,使得成本增加,为了节约成本对于弯曲程度不大的铝型材,将其矫直后不影响使用,现有的矫直机对一些矩形截面的铝型材一次只能进行一个方向的矫直,无法多方向同时矫直,进而使得矫直的效率低下。

技术实现要素:

4.为了弥补现有技术的不足,本发明提出的一种铝型材通道式挤压矫直切割设备。本发明主要用于解决现有矫直机械无法同时对多方向弯曲的铝型材进行矫直而使得矫直效率底的问题。

5.本发明解决其技术问题所采用的技术方案是:本发明提供了一种铝型材通道式挤压矫直切割设备,包括安装支架、存料支架和切割机;所述安装支架的两端设置有所述存料支架;所述安装支架的底板上设置有所述切割机;所述切割机的底座固定连在所述安装支架的底板上;所述切割机用于对所述铝型材进行截断;所述矫直切割设备还包括挤压矫直部件和输送部件;所述安装支架的底板上关于所述切割机对称设置所述挤压矫直部件;所述挤压矫直部件用于对弯曲的所述铝型材进行挤压矫直;所述挤压矫直部件的进料端设置有所述输送部件;所述输送部件用于为所述铝型材通过所述挤压矫直部件提供动力;

6.所述挤压矫直部件包括固定框架、挤压辊、支撑架、上支架、下支架、导柱、一号丝杠、一号电机、二号丝杠和二号电机;所述安装支架底板的上方对称设置有所述支撑架;所述支撑架上均匀间隔设置所述挤压辊;所述挤压辊的转轴转动连接在所述支撑架上;所述支撑架上的所述挤压辊的轴线垂直于所述安装支架的底板;所述支撑架上方通过导轨滑动连接在所述固定框架上;所述支撑架下方通过所述滑轨滑动连接在所述安装支架的底板上;所述安装支架的上方设置有所述下支架;所述下支架固定连接在所述安装支架的底板上;所述下支架上均匀间隔设置所述挤压辊;所述挤压辊的转轴转动连接在所述下支架上;

所述下支架上的所述挤压辊的轴线与所述安装支架的底板平行;所述下支架的上方设置有所述上支架;所述上支架上均匀间隔设置有所述挤压辊;所述挤压辊的转轴转动连接在所述上支架上;所述上支架上的所述挤压辊的轴线与所述安装支架的底板平行;所述固定框架上设置有所述导柱;所述导柱的一端固定连接在所述固定框架上;所述导柱的另一端固定连接在所述安装支架的底板上;所述上支架滑动连接在所述导柱上;垂直于所述安装支架底板的所述挤压辊与平行于所述安装支架底板的所述挤压辊交错设置,且所述挤压辊之间形成通道;对称设置的所述支撑架之间设置有所述一号丝杠,所述一号丝杠两侧的螺纹螺旋方向相反;所述一号丝杠与对称设置的所述支撑架之间通过螺纹连接;所述一号丝杠的两端转动连接在所述固定框架上;所述一号丝杠的其中一端与所述一号电机连接;所述上支架上设置有所述二号丝杠;所述上支架与所述二号丝杠之间通过螺纹连接;所述二号丝杠的一端转动连接在所述固定框架上;所述二号丝杠的另一端转动连接在所述安装支架的底板上;所述二号丝杠的其中一端与所述二号电机连接。

7.工作时,将弯曲的铝型材放置在存料支架上,随后通过输送部件带动铝型材向挤压矫直部件运动,当铝型材进入矫直部件时一号电机率先启动,进而一号电机通过蜗轮蜗杆带动一号丝杠转动,因为一号丝杠上两侧的螺纹螺旋方向相反,进而带动两侧支撑架向铝型材方向运动,进而使得两侧支撑架上的挤压辊相互靠近并挤压铝型材,随后启动二号电机,进而二号电机通过蜗轮蜗杆带动二号丝杠转动,进而带动上支架运动,进而使得上支架向下支架运动,进而使得上支架上的挤压辊向下支架上的挤压辊靠近并挤压铝型材,当挤压辊抵触到铝型材后一号电机与二号电机均停止转动,又因为垂直与安装支架底板的挤压辊与平行于安装支架底板的挤压辊相互交错设置,且挤压辊之间形成通道,进而铝型材在通过挤压辊形成的通道时实现对弯曲的铝型材进行多方位的矫直,进而避免因弯曲的铝型材无法满足使用要求而造成铝型材的浪费,同时提高了铝型材矫直的效率;随后通过切割机将铝型材切割成需要的长度,进而保证了切割面与铝型材之间的垂直度,进而提高了铝型材之间装配时的精度,进而提高利用铝型材搭建设备的精度及稳定性,同时避免了切割后矫直而造成长度上出现偏差和切割面与铝型材之间不直度,进而避免需要对铝型材重新切割而造成铝型材的浪费。

8.优选的,所述输送部件包括固定支架、三号丝杠、三号电机和拖拽机构;所述安装支架底板上固定连接所述固定支架;所述固定支架内对称设置有所述拖拽机构;靠近所述安装支架的所述拖拽机构连接在所述固定支架上;远离所述安装支架的所述拖拽机构通过所述滑轨连接在所述固定支架上;所述固定支架上设置有所述三号丝杠;所述三号丝杠的一端转动连接在所述固定支架上;所述三号丝杠的另一端转动连接在所述安装支架的底板上;所述三号丝杠的其中一端与电机连接;远离所述安装支架的所述拖拽机构通过连接块与所述三号丝杠螺纹连接;

9.所述拖拽机构包括连接杆、输送辊、输送带、支撑板、膨胀拖拽件和通气单元;所述支撑板的两侧对称设置所述连接杆;所述连接杆固定连接在所述支撑板上;所述连接杆之间间隔设置两个所述输送辊;所述输送辊内设置有轮毂电机;所述输送辊的转轴固定连接在所述连接杆上;两个所述输送辊之间设置有输送带;所述输送带上设置有所述膨胀拖拽件;所述输送带内侧靠近所述铝型材一侧设置有所述通气单元;所述通气单元连接在所述支撑板上;所述通气单元用于为所述膨胀拖拽件提供膨胀动力;靠近所述安装支架一侧的

所述连接杆固定连接在所述固定支架上;远离所述安装支架一侧的所述连接杆与所述连接块固定连接;

10.所述膨胀拖拽件包括膨胀件、连接管、连接绳和固定块;所述固定块沿所述输送带轮廓方向上均匀间隔设置;所述固定块上固定连接所述连接管的一端;所述连接管的另一端固定连接所述膨胀件;所有的所述连接管通过所述连接绳串联在一起,所述输送带上对应所述固定块的位置处设置有通气孔;所述膨胀件与所述通气单元连通。

11.工作时,将铝型材槽口对准铝型材下方的膨胀件后推动铝型材,进而使得部分膨胀件处在铝型材槽口内部,然后启动三号电机,进而三号电机通过涡轮蜗杆带动三号丝杠转动,进而带动铝型材上方的膨胀件向下运动,使得铝型材上方的膨胀件也进入铝型材槽口内,随后通过通气单元往膨胀件内充气,因为通气单元在输送带内侧靠近铝型材一侧设置,进而使得位于铝型材一侧的膨胀件膨胀,进而使得膨胀件胀满槽口,随后输送辊转动,进而带动输送带运动,进而带动固定块运动,进而在膨胀件的作用下铝型材向挤压矫直部件运动,过程中远离铝型材一侧的膨胀件沿输送带移动方向不断进入槽口,过程中到固定块经过通气单元时,气体进入膨胀件内,当固定块经过通气单元后,在膨胀件自身弹力的作用下使得内部的气体迅速排出,进而使得膨胀件能够顺利离开槽口,进而实现了带动铝型材运动;在对弯曲的铝型材矫直时,会造成未进行挤压矫直的铝型材发生偏转,通过设置膨胀件,进而在膨胀件受力后能够发生一定的变形,进而避免因未在挤压矫直部件内的铝型材受力而影响处在挤压矫直部件内的铝型材受到影响,进而提高了铝型材挤压矫直后的质量;因为膨胀件处在铝型材槽口内,进而缩短了拖拽铝型材的力臂,进而使得铝型材受力更加稳定,进而提高输送部件输送铝型材时的稳定性与可靠性。

12.优选的,所述挤压辊的表面上设置有橡胶层。

13.工作时,通过在挤压辊的表面上设置橡胶层,进而在挤压辊挤压接触铝型材时橡胶层发生变形,进而避免了挤压辊与铝型材线接触,进而避免了挤压辊在铝型材表面压出凹坑,进而保证了铝型材表面质量不被破坏;同时变形后的橡胶层增加了与铝型材的接触面积,进而增加了矫直时的支撑面,进而有利于弯曲铝型材的矫直,进而提高了铝型材挤压矫直时得质量。

14.作为本发明的第一种优选方案,所述膨胀件为单体式结构。

15.工作时,通过将膨胀件设置成单体式结构,进而避免因膨胀件磨损而出现漏气破损时造成驱动铝型材运动的摩擦力减小,进而避免造成输送速度降低,进而避免降低铝型材矫直的效率;因为膨胀件为单体式结构,进而只需对破损的膨胀件进行单独更换,进而降低了维修的难度,同时降低了了维修成本。

16.作为本发明的第二种优选方案,所述膨胀件为整体式结构,且内部被均匀间隔成独立腔室;所述独立腔室与所述连接管一一对应。

17.工作时,通过将膨胀件设置成整体式结构,且内部被均匀间隔成独立腔室,同时独立腔室与连接管一一对应,进而增加了膨胀件与铝型材槽口接触的面积,进而使得驱动铝型材运动的摩擦力增大,进而适应更快的输送速度,进而提高了铝型材矫直的效率。

18.优选的,所述输送辊的外圆柱面上均匀间隔设置有凸起;所述输送带内壁沿所述输送带截面轮廓均匀间隔设置有凹槽;所述凸起与所述凹槽配合;所述输送带外壁上对应所述固定块的位置处设置有燕尾槽;所述固定块滑动连接在所述燕尾槽内;所述通气孔沿

所述输送带宽度方向上均匀间隔设置在所述燕尾槽内;所述通气单元包括通气环和密封件;所述支撑板靠近所述铝型材一侧设置有滑槽;所述通气环内壁设置有凸台;所述凸台滑动连接在所述滑槽内;所述通气环靠近所述铝型材一侧抵触在所述输送带内壁上;所述通气环与所述输送带抵触的面上设置有通气窄槽;所述通气窄槽沿所述输送带运动方向设置;所述通气窄槽的长度小于两个所述输送辊之间所述输送带的直线段长度;所述通气环外设置有密封件;所述通气环外表面设置有环形槽;所述密封件滑动连接在所述环形槽内;所述密封件用于在所述凹槽经过所述通气窄槽时对凹槽进行密封。

19.工作时,由于铝型材的尺寸型号不同,进而使得形成槽口的位置和数量也存在差异,尺寸大的槽口数量多,进而通过在输送带上设置燕尾槽,固定块滑动连接在燕尾槽内,进而使得当铝型材槽口位置发生变化时,通过调整膨胀拖拽件的位置来适应不同尺寸铝型材的输送,进而提高了输送铝型材的范围;通过设置通气窄槽,进而气体可以持续充入膨胀件内,进而使得膨胀件内的气体压强与通气环中的气体压强相同,进而保证了膨胀件在拖拽铝型材运动过程中的可靠性;因为输送带下方设置的凹槽,进而在凹槽经过通气窄槽时,气体从通气窄槽泄漏,进而膨胀件内的压强降低,进而有影响铝型材的输送,通过设置密封件将凹槽填实,进而在凹槽经过通气窄槽时不会漏气,进而保证了膨胀件内气体压强的稳定,进而提高了铝型材输送的可靠性。

20.优选的,所述支撑架、所述上支架和所述下支架上靠近所述切割机一侧均设置有挡屑板;所述挡屑板分别固定连接在所述支撑架、所述上支架和所述下支架上;所述挡屑板靠近所述铝型材一侧设置有柔性件;所述柔性件的一侧固定连接在所述挡屑板上。

21.工作时,通过支撑架、述上支架和下支架上靠近切割机一侧设置挡屑板,且柔性件抵触在铝型材上,进而避免了在切断铝型材时铝屑飞溅落到挤压辊上,进而避免在铝型材运动的过程中铝屑进入挤压辊与铝型材之间,进而避免铝屑割伤铝型材表面,进而避免造成铝型材表面质量下降;同时避免铝屑割伤挤压辊的橡胶层而降低挤压辊的使用寿命。

22.本发明的有益效果如下:

23.1.本发明中将弯曲的铝型材放置在存料支架上,随后通过输送部件带动铝型材向挤压矫直部件运动,当铝型材进入矫直部件时一号电机率先启动,进而一号电机通过蜗轮蜗杆带动一号丝杠转动,因为一号丝杠上两侧的螺纹螺旋方向相反,进而带动两侧支撑架向铝型材方向运动,进而使得两侧支撑架上的挤压辊相互靠近并挤压铝型材,随后启动二号电机,进而二号电机通过蜗轮蜗杆带动二号丝杠转动,进而带动上支架运动,进而使得上支架向下支架运动,进而使得上支架上的挤压辊向下支架上的挤压辊靠近并挤压铝型材,当挤压辊抵触到铝型材后一号电机与二号电机均停止转动,又因为垂直与安装支架底板的挤压辊与平行于安装支架底板的挤压辊相互交错设置,且挤压辊之间形成通道,进而铝型材在通过挤压辊形成的通道时实现对弯曲的铝型材进行多方位的矫直,进而避免因弯曲的铝型材无法满足使用要求而造成铝型材的浪费,同时提高了铝型材矫直的效率;随后通过切割机将铝型材切割成需要的长度,进而保证了切割面与铝型材之间的垂直度,进而提高了铝型材之间装配时的精度,进而提高利用铝型材搭建设备的精度及稳定性,同时避免了切割后矫直而造成长度上出现偏差和切割面与铝型材之间不直度,进而避免需要对铝型材重新切割而造成铝型材的浪费。

24.2.本发明中将铝型材槽口对准铝型材下方的膨胀件后推动铝型材,进而使得部分

膨胀件处在铝型材槽口内部,然后启动三号电机,进而三号电机通过涡轮蜗杆带动三号丝杠转动,进而带动铝型材上方的膨胀件向下运动,使得铝型材上方的膨胀件也进入铝型材槽口内,随后通过通气单元往膨胀件内充气,因为通气单元在输送带内侧靠近铝型材一侧设置,进而使得位于铝型材一侧的膨胀件膨胀,进而使得膨胀件胀满槽口,随后输送辊转动,进而带动输送带运动,进而带动固定块运动,进而在膨胀件的作用下铝型材向挤压矫直部件运动,过程中远离铝型材一侧的膨胀件沿输送带移动方向不断进入槽口,过程中到固定块经过通气单元时,气体进入膨胀件内,当固定块经过通气单元后,在膨胀件自身弹力的作用下使得内部的气体迅速排出,进而使得膨胀件能够顺利离开槽口,进而实现了带动铝型材运动;在对弯曲的铝型材矫直时,会造成未进行挤压矫直的铝型材发生偏转,通过设置膨胀件,进而在膨胀件受力后能够发生一定的变形,进而避免因未在挤压矫直部件内的铝型材受力而影响处在挤压矫直部件内的铝型材受到影响,进而提高了铝型材挤压矫直后的质量;因为膨胀件处在铝型材槽口内,进而缩短了拖拽铝型材的力臂,进而使得铝型材受力更加稳定,进而提高输送部件输送铝型材时的稳定性与可靠性。

25.3.本发明中通过在挤压辊的表面上设置橡胶层,进而在挤压辊挤压接触铝型材时橡胶层发生变形,进而避免了挤压辊与铝型材线接触,进而避免了挤压辊在铝型材表面压出凹坑,进而保证了铝型材表面质量不被破坏;同时变形后的橡胶层增加了与铝型材的接触面积,进而增加了矫直时的支撑面,进而有利于弯曲铝型材的矫直,进而提高了铝型材挤压矫直时得质量。

26.4.本发明中通过将膨胀件设置成单体式结构,进而避免因膨胀件磨损而出现漏气破损时造成驱动铝型材运动的摩擦力减小,进而避免造成输送速度降低,进而避免降低铝型材矫直的效率;因为膨胀件为单体式结构,进而只需对破损的膨胀件进行单独更换,进而降低了维修的难度,同时降低了了维修成本。

27.5.本发明中由于铝型材的尺寸型号不同,进而使得形成槽口的位置和数量也存在差异,尺寸大的槽口数量多,进而通过在输送带上设置燕尾槽,固定块滑动连接在燕尾槽内,进而使得当铝型材槽口位置发生变化时,通过调整膨胀拖拽件的位置来适应不同尺寸铝型材的输送,进而提高了输送铝型材的范围;通过设置通气窄槽,进而气体可以持续充入膨胀件内,进而使得膨胀件内的气体压强与通气环中的气体压强相同,进而保证了膨胀件在拖拽铝型材运动过程中的可靠性;因为输送带下方设置的凹槽,进而在凹槽经过通气窄槽时,气体从通气窄槽泄漏,进而膨胀件内的压强降低,进而有影响铝型材的输送,通过设置密封件将凹槽填实,进而在凹槽经过通气窄槽时不会漏气,进而保证了膨胀件内气体压强的稳定,进而提高了铝型材输送的可靠性。

附图说明

28.下面结合附图对本发明作进一步说明。

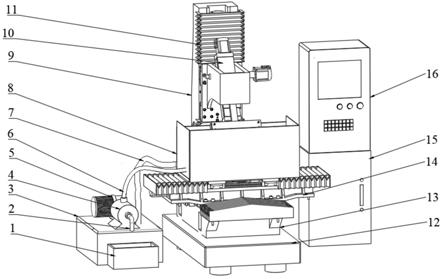

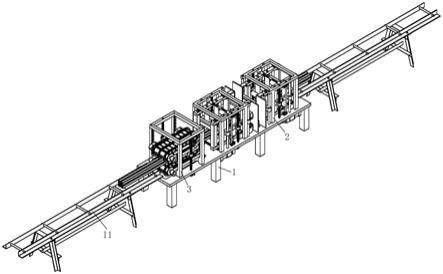

29.图1是本发明中挤压矫直切割设备的整体结构示意图;

30.图2是本发明中挤压矫直部件和输送部件的整体结构示意图;

31.图3是本发明中挤压矫直切割设备的主视图;

32.图4是本发明中挤压矫直部件的第一整体结构示意图;

33.图5是本发明中挤压矫直部件的第二整体结构示意图;

34.图6是本发明中挤压矫直部件的主视图;

35.图7是本发明中切割机的结构示意图;

36.图8是本发明中输送部件的结构示意图;

37.图9是本发明中拖拽机构的结构示意图;

38.图10是本发明中拖拽机构的主视图;

39.图11是本发明中膨胀拖拽件的结构示意图;

40.图12是本发明中膨胀件的结构示意图;

41.图13是本发明中固定块的结构示意图;

42.图14是本发明中输送辊的结构示意图;

43.图15是本发明中通气单元的结构示意图;

44.图16是本发明中密封件的结构示意图;

45.图17是本发明中通气环的结构示意图

46.图中:安装支架1、存料支架11、切割机12、挤压矫直部件2、固定框架20、挤压辊21、支撑架22、上支架23、下支架24、导柱25、一号丝杠26、一号电机27、二号丝杠28、二号电机29、输送部件3、固定支架31、三号丝杠32、三号电机33、拖拽机构4、连接杆41、输送辊42、输送带43、支撑板44、膨胀拖拽件5、膨胀件51、连接管52、连接绳53、固定块54、通气单元6、通气环61、通气窄槽611、密封件62、挡屑板7、柔性件71。

具体实施方式

47.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

48.如图1至图7所示,一种铝型材通道式挤压矫直切割设备,包括安装支架1、存料支架11和切割机12;所述安装支架1的两端设置有所述存料支架11;所述安装支架1的底板上设置有所述切割机12;所述切割机12的底座固定连在所述安装支架1的底板上;所述切割机12用于对所述铝型材进行截断;所述矫直切割设备还包括挤压矫直部件2和输送部件3;所述安装支架1的底板上关于所述切割机12对称设置所述挤压矫直部件2;所述挤压矫直部件2用于对弯曲的所述铝型材进行挤压矫直;所述挤压矫直部件2的进料端设置有所述输送部件3;所述输送部件3用于为所述铝型材通过所述挤压矫直部件2提供动力;

49.所述挤压矫直部件2包括固定框架20、挤压辊21、支撑架22、上支架23、下支架24、导柱25、一号丝杠26、一号电机27、二号丝杠28和二号电机29;所述安装支架1底板的上方对称设置有所述支撑架22;所述支撑架22上均匀间隔设置所述挤压辊21;所述挤压辊21的转轴转动连接在所述支撑架22上;所述支撑架22上的所述挤压辊21的轴线垂直于所述安装支架1的底板;所述支撑架22上方通过导轨滑动连接在所述固定框架20上;所述支撑架22下方通过所述滑轨滑动连接在所述安装支架1的底板上;所述安装支架1的上方设置有所述下支架24;所述下支架24固定连接在所述安装支架1的底板上;所述下支架24上均匀间隔设置所述挤压辊21;所述挤压辊21的转轴转动连接在所述下支架24上;所述下支架24上的所述挤压辊21的轴线与所述安装支架1的底板平行;所述下支架24的上方设置有所述上支架23;所述上支架23上均匀间隔设置有所述挤压辊21;所述挤压辊21的转轴转动连接在所述上支架23上;所述上支架23上的所述挤压辊21的轴线与所述安装支架1的底板平行;所述固定框架

20上设置有所述导柱25;所述导柱25的一端固定连接在所述固定框架20上;所述导柱25的另一端固定连接在所述安装支架1的底板上;所述上支架23滑动连接在所述导柱25上;垂直于所述安装支架1底板的所述挤压辊21与平行于所述安装支架1底板的所述挤压辊21交错设置,且所述挤压辊21之间形成通道;对称设置的所述支撑架22之间设置有所述一号丝杠26,所述一号丝杠26两侧的螺纹螺旋方向相反;所述一号丝杠26与对称设置的所述支撑架22之间通过螺纹连接;所述一号丝杠26的两端转动连接在所述固定框架20上;所述一号丝杠26的其中一端与所述一号电机27连接;所述上支架23上设置有所述二号丝杠28;所述上支架23与所述二号丝杠28之间通过螺纹连接;所述二号丝杠28的一端转动连接在所述固定框架20上;所述二号丝杠28的另一端转动连接在所述安装支架1的底板上;所述二号丝杠28的其中一端与所述二号电机29连接。

50.工作时,将弯曲的铝型材放置在存料支架11上,随后通过输送部件3带动铝型材向挤压矫直部件2运动,当铝型材进入矫直部件时一号电机27率先启动,进而一号电机27通过蜗轮蜗杆带动一号丝杠26转动,因为一号丝杠26上两侧的螺纹螺旋方向相反,进而带动两侧支撑架22向铝型材方向运动,进而使得两侧支撑架22上的挤压辊21相互靠近并挤压铝型材,随后启动二号电机29,进而二号电机29通过蜗轮蜗杆带动二号丝杠28转动,进而带动上支架23运动,进而使得上支架23向下支架24运动,进而使得上支架23上的挤压辊21向下支架24上的挤压辊21靠近并挤压铝型材,当挤压辊21抵触到铝型材后一号电机27与二号电机29均停止转动,又因为垂直与安装支架1底板的挤压辊21与平行于安装支架1底板的挤压辊21相互交错设置,且挤压辊21之间形成通道,进而铝型材在通过挤压辊21形成的通道时实现对弯曲的铝型材进行多方位的矫直,进而避免因弯曲的铝型材无法满足使用要求而造成铝型材的浪费,同时提高了铝型材矫直的效率;随后通过切割机12将铝型材切割成需要的长度,进而保证了切割面与铝型材之间的垂直度,进而提高了铝型材之间装配时的精度,进而提高利用铝型材搭建设备的精度及稳定性,同时避免了切割后矫直而造成长度上出现偏差和切割面与铝型材之间不直度,进而避免需要对铝型材重新切割而造成铝型材的浪费。

51.如图1、图2、图3、图8、图9、图10、图11、图12、图13、图14和图15所示,所述输送部件3包括固定支架31、三号丝杠32、三号电机33和拖拽机构4;所述安装支架1底板上固定连接所述固定支架31;所述固定支架31内对称设置有所述拖拽机构4;靠近所述安装支架1的所述拖拽机构4连接在所述固定支架31上;远离所述安装支架1的所述拖拽机构4通过所述滑轨连接在所述固定支架31上;所述固定支架31上设置有所述三号丝杠32;所述三号丝杠32的一端转动连接在所述固定支架31上;所述三号丝杠32的另一端转动连接在所述安装支架1的底板上;所述三号丝杠32的其中一端与电机连接;远离所述安装支架1的所述拖拽机构4通过连接块与所述三号丝杠32螺纹连接;

52.所述拖拽机构4包括连接杆41、输送辊42、输送带43、支撑板44、膨胀拖拽件5和通气单元6;所述支撑板44的两侧对称设置所述连接杆41;所述连接杆41固定连接在所述支撑板44上;所述连接杆41之间间隔设置两个所述输送辊42;所述输送辊42内设置有轮毂电机;所述输送辊42的转轴固定连接在所述连接杆41上;两个所述输送辊42之间设置有输送带43;所述输送带43上设置有所述膨胀拖拽件5;所述输送带43内侧靠近所述铝型材一侧设置有所述通气单元6;所述通气单元6连接在所述支撑板44上;所述通气单元6用于为所述膨胀拖拽件5提供膨胀动力;靠近所述安装支架1一侧的所述连接杆41固定连接在所述固定支架

31上;远离所述安装支架1一侧的所述连接杆41与所述连接块固定连接;

53.所述膨胀拖拽件5包括膨胀件51、连接管52、连接绳53和固定块54;所述固定块54沿所述输送带43轮廓方向上均匀间隔设置;所述固定块54上固定连接所述连接管52的一端;所述连接管52的另一端固定连接所述膨胀件51;所有的所述连接管52通过所述连接绳53串联在一起,所述输送带43上对应所述固定块54的位置处设置有通气孔;所述膨胀件51与所述通气单元6连通。

54.工作时,将铝型材槽口对准铝型材下方的膨胀件51后推动铝型材,进而使得部分膨胀件51处在铝型材槽口内部,然后启动三号电机33,进而三号电机33通过涡轮蜗杆带动三号丝杠32转动,进而带动铝型材上方的膨胀件51向下运动,使得铝型材上方的膨胀件51也进入铝型材槽口内,随后通过通气单元6往膨胀件51内充气,因为通气单元6在输送带43内侧靠近铝型材一侧设置,进而使得位于铝型材一侧的膨胀件51膨胀,进而使得膨胀件51胀满槽口,随后输送辊42转动,进而带动输送带43运动,进而带动固定块54运动,进而在膨胀件51的作用下铝型材向挤压矫直部件2运动,过程中远离铝型材一侧的膨胀件51沿输送带43移动方向不断进入槽口,过程中到固定块54经过通气单元6时,气体进入膨胀件51内,当固定块54经过通气单元6后,在膨胀件51自身弹力的作用下使得内部的气体迅速排出,进而使得膨胀件51能够顺利离开槽口,进而实现了带动铝型材运动;在对弯曲的铝型材矫直时,会造成未进行挤压矫直的铝型材发生偏转,通过设置膨胀件51,进而在膨胀件51受力后能够发生一定的变形,进而避免因未在挤压矫直部件2内的铝型材受力而影响处在挤压矫直部件2内的铝型材受到影响,进而提高了铝型材挤压矫直后的质量;因为膨胀件51处在铝型材槽口内,进而缩短了拖拽铝型材的力臂,进而使得铝型材受力更加稳定,进而提高输送部件3输送铝型材时的稳定性与可靠性。

55.所述挤压辊21的表面上设置有橡胶层。

56.工作时,通过在挤压辊21的表面上设置橡胶层,进而在挤压辊21挤压接触铝型材时橡胶层发生变形,进而避免了挤压辊21与铝型材线接触,进而避免了挤压辊21在铝型材表面压出凹坑,进而保证了铝型材表面质量不被破坏;同时变形后的橡胶层增加了与铝型材的接触面积,进而增加了矫直时的支撑面,进而有利于弯曲铝型材的矫直,进而提高了铝型材挤压矫直时得质量。

57.作为本发明的第一种实施方式,图11所示,所述膨胀件51为单体式结构。

58.工作时,通过将膨胀件51设置成单体式结构,进而避免因膨胀件51磨损而出现漏气破损时造成驱动铝型材运动的摩擦力减小,进而避免造成输送速度降低,进而避免降低铝型材矫直的效率;因为膨胀件51为单体式结构,进而只需对破损的膨胀件51进行单独更换,进而降低了维修的难度,同时降低了了维修成本。

59.作为本发明的第二种实施方式,图12所示,所述膨胀件51为整体式结构,且内部被均匀间隔成独立腔室;所述独立腔室与所述连接管52一一对应。

60.工作时,通过将膨胀件51设置成整体式结构,且内部被均匀间隔成独立腔室,同时独立腔室与连接管52一一对应,进而增加了膨胀件51与铝型材槽口接触的面积,进而使得驱动铝型材运动的摩擦力增大,进而适应更快的输送速度,进而提高了铝型材矫直的效率。

61.图9、图10、图13、图14、图15、图16和图17所示,所述输送辊42的外圆柱面上均匀间隔设置有凸起;所述输送带43内壁沿所述输送带43截面轮廓均匀间隔设置有凹槽;所述凸

起与所述凹槽配合;所述输送带43外壁上对应所述固定块54的位置处设置有燕尾槽;所述固定块54滑动连接在所述燕尾槽内;所述通气孔沿所述输送带43宽度方向上均匀间隔设置在所述燕尾槽内;所述通气单元6包括通气环61和密封件62;所述支撑板44靠近所述铝型材一侧设置有滑槽;所述通气环61内壁设置有凸台;所述凸台滑动连接在所述滑槽内;所述通气环61靠近所述铝型材一侧抵触在所述输送带43内壁上;所述通气环61与所述输送带43抵触的面上设置有通气窄槽611;所述通气窄槽611沿所述输送带43运动方向设置;所述通气窄槽611的长度小于两个所述输送辊42之间所述输送带43的直线段长度;所述通气环61外设置有密封件62;所述通气环61外表面设置有环形槽;所述密封件62滑动连接在所述环形槽内;所述密封件62用于在所述凹槽经过所述通气窄槽611时对凹槽进行密封。

62.工作时,由于铝型材的尺寸型号不同,进而使得形成槽口的位置和数量也存在差异,尺寸大的槽口数量多,进而通过在输送带43上设置燕尾槽,固定块54滑动连接在燕尾槽内,进而使得当铝型材槽口位置发生变化时,通过调整膨胀拖拽件5的位置来适应不同尺寸铝型材的输送,进而提高了输送铝型材的范围;通过设置通气窄槽611,进而气体可以持续充入膨胀件51内,进而使得膨胀件51内的气体压强与通气环61中的气体压强相同,进而保证了膨胀件51在拖拽铝型材运动过程中的可靠性;因为输送带43下方设置的凹槽,进而在凹槽经过通气窄槽611时,气体从通气窄槽611泄漏,进而膨胀件51内的压强降低,进而有影响铝型材的输送,通过设置密封件62将凹槽填实,进而在凹槽经过通气窄槽611时不会漏气,进而保证了膨胀件51内气体压强的稳定,进而提高了铝型材输送的可靠性。

63.图1和图5所示,所述支撑架22、所述上支架23和所述下支架24上靠近所述切割机12一侧均设置有挡屑板7;所述挡屑板7分别固定连接在所述支撑架22、所述上支架23和所述下支架24上;所述挡屑板7靠近所述铝型材一侧设置有柔性件71;所述柔性件71的一侧固定连接在所述挡屑板7上。

64.工作时,通过支撑架22、述上支架23和下支架24上靠近切割机12一侧设置挡屑板7,且柔性件71抵触在铝型材上,进而避免了在切断铝型材时铝屑飞溅落到挤压辊21上,进而避免在铝型材运动的过程中铝屑进入挤压辊21与铝型材之间,进而避免铝屑割伤铝型材表面,进而避免造成铝型材表面质量下降;同时避免铝屑割伤挤压辊21的橡胶层而降低挤压辊21的使用寿命。

65.工作时,将铝型材槽口对准铝型材下方的膨胀件51后推动铝型材,进而使得部分膨胀件51处在铝型材槽口内部,然后启动三号电机33,进而三号电机33通过涡轮蜗杆带动三号丝杠32转动,进而带动铝型材上方的膨胀件51向下运动,使得铝型材上方的膨胀件51也进入铝型材槽口内,随后通过通气单元6往膨胀件51内充气,因为通气单元6在输送带43内侧靠近铝型材一侧设置,进而使得位于铝型材一侧的膨胀件51膨胀,进而使得膨胀件51胀满槽口,随后输送辊42转动,进而带动输送带43运动,进而带动固定块54运动,进而在膨胀件51的作用下铝型材向挤压矫直部件2运动,过程中远离铝型材一侧的膨胀件51沿输送带43移动方向不断进入槽口,过程中到固定块54经过通气单元6时,气体进入膨胀件51内,当固定块54经过通气单元6后,在膨胀件51自身弹力的作用下使得内部的气体迅速排出,进而使得膨胀件51能够顺利离开槽口,进而实现了带动铝型材运动,当铝型材进入矫直部件时一号电机27率先启动,进而一号电机27通过蜗轮蜗杆带动一号丝杠26转动,因为一号丝杠26上两侧的螺纹螺旋方向相反,进而带动两侧支撑架22向铝型材方向运动,进而使得两

侧支撑架22上的挤压辊21相互靠近并挤压铝型材,随后启动二号电机29,进而二号电机29通过蜗轮蜗杆带动二号丝杠28转动,进而带动上支架23运动,进而使得上支架23向下支架24运动,进而使得上支架23上的挤压辊21向下支架24上的挤压辊21靠近并挤压铝型材,当挤压辊21抵触到铝型材后一号电机27与二号电机29均停止转动,又因为垂直与安装支架1底板的挤压辊21与平行于安装支架1底板的挤压辊21相互交错设置,且挤压辊21之间形成通道,进而铝型材在通过挤压辊21形成的通道时实现对弯曲的铝型材进行多方位的矫直,进而避免因弯曲的铝型材无法满足使用要求而造成铝型材的浪费;随后通过切割机12将铝型材切割成需要的长度,进而保证了切割面与铝型材之间的垂直度,进而提高了铝型材之间装配时的精度,进而提高利用铝型材搭建设备的精度及稳定性,同时避免了切割后矫直而造成长度上出现偏差和切割面与铝型材之间不直度,进而避免需要对铝型材重新切割而造成铝型材的浪费。

66.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。