1.本发明涉及自动化设备领域,更具体地说,它涉及一种防电墙自动组装设备。

背景技术:

2.防电墙是一种简称,是“水电阻衰减隔离法”,是利用了水本身所具有的电阻(如国标规定自来水在15℃时电阻率应大于1300ω.cm),通过对电热水器内通水管材质的选择(绝缘材料),管径和距离的确定形成“防电墙”。其工作原理主要是利用电压与电阻的关系,通过延长水道,进而延长水的电阻,在通过的总电压不变的情况下,使得通过的电流减小,以实现防电的功能。

3.常见的防电墙主要由管状的入水器主体(初始零件)、不锈钢管、底部垫圈和底帽组成,生产加工过程中,首先需要对入水器主体的管口进行倒圆角处理,接着将垫圈和底帽安装至入水器主体的一端,最后需要在入水器主体上铆合不锈钢管。

4.然而现有技术中,进行防电墙各零部件的组装时,主要通过人工的方式进行组装,如此效率较低且精度较差。

5.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种防电墙自动组装设备,实现了防电墙的自动化组装,减少了人工劳力的投入,有效提高了工作效率,且具有组装精度高的优点。

7.本发明的上述技术目的是通过以下技术方案得以实现的:一种防电墙自动组装设备,包括机台,所述机台上设置有转盘以及用于驱动其旋转的旋转驱动机构,所述旋转驱动机构的输出端与转盘传动连接,所述机台上沿转盘的周向依次设置有初始零件上料机构、倒角机构、底部垫圈安装机构、底帽安装机构、不锈钢管安装机构、激光打标机、压铆机构以及下料机构,所述转盘上设置有可依次经过初始零件上料机构、倒角机构、底部垫圈安装机构、底帽安装机构、不锈钢管安装机构、激光打标机、压铆机构和下料机构的工装夹具。

8.在其中一个实施例中,所述初始零件上料机构包括设置在机台上的直线振动机、放置在直线振动机上的用于放置初始零件的托盘以及设置在直线振动机一侧的第一移载机构,所述第一移载机构包括固定在机台上的第一支架、固定在第一支架上的第一纵向无杆气缸以及固定在第一纵向无杆气缸输出端的第一横向无杆气缸,所述第一横向无杆气缸朝向转盘的中心轴线方向设置,所述第一横向无杆气缸的输出端固定有第一旋转气缸,所述第一旋转气缸的输出端固定有第一夹爪气缸。

9.在其中一个实施例中,所述倒角机构包括固定在机台上的第二支架,所述第二支架上固定有第二纵向无杆气缸,所述第二纵向无杆气缸的输出端固定有倒角电机,所述倒角电机垂直于转盘的端面,所述倒角电机的输出轴上固定有外圆倒角刀,所述第二无杆气缸的输出端上位于外圆倒角刀的一侧固定有第二夹爪气缸,所述第二夹爪气缸的夹爪中心

轴线与外圆倒角刀的中心轴线同轴。

10.在其中一个实施例中,所述底部垫圈安装机构包括设置在机台上的第一振动盘以及设置在第一振动盘一侧的第二移载机构,所述第二移载机构包括固定在机台上的第三支架、固定在第三支架上的第二横向无杆气缸、固定在第二横向无杆气缸输出端的第三纵向无杆气缸以及固定在第三纵向无杆气缸输出端的第三夹爪气缸,所述第一振动盘内设置有色标检测仪以及用于筛选底部垫圈正反面的气嘴模组。

11.在其中一个实施例中,所述底帽安装机构包括设置在机台上的第二振动盘以及设置在第二振动盘一侧的第三移载机构,所述第三移载机构包括固定在机台上的第四支架、固定在第四支架上的第三横向无杆气缸、固定在第三横向无杆气缸输出端的第四纵向无杆气缸以及固定在第四纵向无杆气缸输出端的第四夹爪气缸。

12.在其中一个实施例中,所述不锈钢管安装机构包括通过连接板固定在机台上的储料夹,所述储料夹上设置有纵向贯通的进料口和出料口,所述机台上位于出料口的下方固定有第一滑轨,所述第一滑轨上滑动连接有推料杆,所述推料杆上设置有与出料口适配的接料豁槽,所述机台上固定有推料气缸(74),所述推料气缸的输出端与推料杆固定连接,所述机台上远离储料夹的一侧固定有第五支架,所述第五支架上固定有第四横向无杆气缸,所述第四横向无杆气缸的输出端固定有第五纵向无杆气缸,所述第五纵向无杆气缸的输出端固定有第二旋转气缸,所述第二旋转气缸的输出端固定有第五夹爪气缸。

13.在其中一个实施例中,所述压铆机构包括固定在机架上的第二滑轨、滑动连接在第二滑轨上的滑台以及设置在机台上的丝杆驱动机构,所述丝杆驱动机构的输出端与滑台固定连接,所述滑台上对称设置有两个第六支架,所述第六支架上滑动连接有具有半圆形压槽的压板,所述半圆形压槽的中心轴线垂直于转盘的端面,所述第六支架上固定有与压板输出相连的压板气缸,两个所述压板可相向或相背运动。

14.在其中一个实施例中,所述下料机构包括固定在机台上的第三滑轨、滑动连接在第三滑轨上的第七支架以及设置在机台上的下料驱动气缸,所述下料驱动气缸的输出端与第七支架固定连接,所述第七支架上固定有第六纵向无杆气缸,所述第六纵向无杆气缸的输出端固定有第三旋转气缸,所述第三旋转气缸的输出端固定有第六夹爪气缸,所述第七支架上背离转盘的一侧设置有落料部,所述机台上位于落料部的一侧设置有接料箱。

15.在其中一个实施例中,所述机台上位于初始零件上料机构、倒角机构、底部垫圈安装机构、底帽安装机构、不锈钢管安装机构、激光打标机、压铆机构和下料机构的外围设置有机罩。

16.综上所述,本发明具有以下有益效果:本发明通过始零件上料机构、倒角机构、底部垫圈安装机构、底帽安装机构、不锈钢管安装机构、激光打标机、压铆机构的设置,实现了防电墙中初始零件、不锈钢管、底部垫圈和底帽的自动化组装,减少了人工劳力的投入,有效提高了工作效率,且具有组装精度高的优点。

附图说明

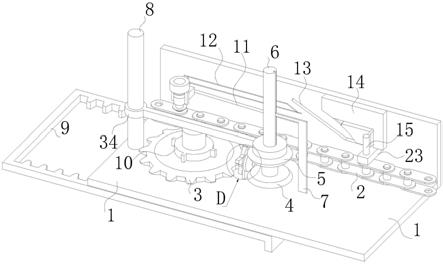

17.图1为本发明的实施例的防电墙自动组装设备的总体结构示意图;

18.图2为本发明的实施例的防电墙自动组装设备的内部结构示意图;

19.图3为本发明的实施例的防电墙自动组装设备中初始零件上料机构的结构示意

图;

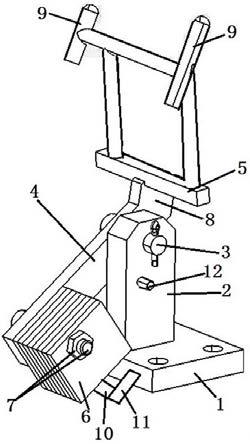

20.图4为本发明的实施例的防电墙自动组装设备中倒角机构的结构示意图;

21.图5为本发明的实施例的防电墙自动组装设备中底部垫圈安装机构和底帽安装机构的结构示意图;

22.图6为本发明的实施例的防电墙自动组装设备中不锈钢管安装机构的结构示意图;

23.图7为本发明的实施例的防电墙自动组装设备中压铆机构的结构示意图;

24.图8为本发明的实施例的防电墙自动组装设备中下料机构的结构示意图。

25.图中:1、机台;2、机罩;3、初始零件上料机构;31、直线振动机;32、托盘;33、第一支架;34、第一纵向无杆气缸;35、第一横向无杆气缸;36、第一旋转气缸;37、第一夹爪气缸;4、倒角机构;41、第二支架;42、第二夹爪气缸;43、外圆倒角刀;44、倒角电机;45、第二纵向无杆气缸;5、底部垫圈安装机构;51、第一振动盘;52、第三支架;53、第二横向无杆气缸;54、第三夹爪气缸;55、第三纵向无杆气缸;6、底帽安装机构;61、第二振动盘;62、第四支架;63、第三横向无杆气缸;64、第四纵向无杆气缸;65、第四夹爪气缸;7、不锈钢管安装机构;71、储料夹;72、第一滑轨;73、推料杆;731、接料豁槽;74、推料气缸;75、第五支架;76、第四横向无杆气缸;77、五纵向无杆气缸;78、二旋转气缸;79、第五夹爪气缸;8、激光打标机;9、压铆机构;91、第二滑轨;92、滑台;93、丝杆驱动机构;94、第六支架;95、压板气缸;96、压板;10、下料机构;101、第三滑轨;102、下料驱动气缸;103、第七支架;104、第六纵向无杆气缸;105、第六夹爪气缸;106、第三旋转气缸;107、落料部;108、接料箱;11、转盘;12、工装夹具。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.如图1和图2所示,本技术的实施例提供了一种防电墙自动组装设备,包括机台1,所述机台1上设置有转盘11以及用于驱动其旋转的旋转驱动机构,所述旋转驱动机构的输出端与转盘11传动连接。所述机台1上沿转盘11的周向依次设置有初始零件上料机构3、倒角机构4、底部垫圈安装机构5、底帽安装机构6、不锈钢管安装机构7、激光打标机8、压铆机构9以及下料机构10。所述转盘11上设置有可依次经过初始零件上料机构3、倒角机构4、底部垫圈安装机构5、底帽安装机构6、不锈钢管安装机构7、激光打标机8、压铆机构9和下料机构10的工装夹具12。

28.需要注意的是,所述的旋转驱动机构形式不限,其具体可为设置在机台1上的伺服驱动电机以及与电机输出相连的减速机,所述减速的输出端与转盘11输出相连。

29.工作过程,上料机构将初始零件安装至工装夹具12上,转盘11带动初始零件转动并依次经过倒角机构4、底部垫圈安装机构5、底帽安装机构6、不锈钢管安装机构7、激光打标机8、压铆机构9和下料机构10,倒角机构4对初始零件进行倒圆角作业,底部垫圈安装机构5将垫圈安装至初始零件的底部,底帽安装机构6将底帽安装于初始零件和垫圈之间,不锈钢管安装机构7取不锈钢管套设于初始零件,激光打标机8在不锈钢管的外侧壁上进行标

识雕刻,压铆机构9将不锈钢管压合并贴紧在初始零件上并最终由下料机构10进行收料。

30.实现了防电墙中初始零件、不锈钢管、垫圈和底帽的自动化组装,减少了人工劳力的投入,有效提高了工作效率,且具有组装精度高的优点。

31.在上述基础上,如图3所示,所述初始零件上料机构3包括设置在机台1上的直线振动机31、放置在直线振动机31上的用于放置初始零件的托盘32以及设置在直线振动机31一侧的第一移载机构。所述第一移载机构包括固定在机台1上的第一支架33、固定在第一支架33上的第一纵向无杆气缸34以及固定在第一纵向无杆气缸34输出端的第一横向无杆气缸35,所述第一横向无杆气缸35朝向转盘11的中心轴线方向设置,所述第一横向无杆气缸35的输出端固定有第一旋转气缸36,所述第一旋转气缸36的输出端固定有第一夹爪气缸37。

32.需要注意的是,所述直线振动机31为现有技术,其具体结构在此不做赘述。

33.工作过程中,直线振动机31带动托盘32直线振动,将初始两件振动到靠近第一移载机构的一侧,第一纵向无杆气缸34带动第一横向无杆气缸35下降,第一夹爪气缸37抓取初始零件,第一横向无杆气缸35上升,第一旋转气缸36将工件旋转至工装夹具12的上方,第一横向无杆气缸35再次下降将初始零件插装至工装夹具12上。

34.通过初始零件上料机构3的设置,人们只需要定期更换初始零件托盘32即可保证初始零件的连续上料,具有操作简便,工作效率高的优点。

35.在上述基础上,如图4所示,所述倒角机构4包括固定在机台1上的第二支架41,所述第二支架41上固定有第二纵向无杆气缸45,所述第二纵向无杆气缸45的输出端固定有倒角电机44,所述倒角电机44垂直于转盘11的端面,所述倒角电机44的输出轴上固定有外圆倒角刀43。所述第二无杆气缸的输出端上位于外圆倒角刀43的一侧固定有第二夹爪气缸42,所述第二夹爪气缸42的夹爪中心轴线与外圆倒角刀43的中心轴线同轴。

36.工作过程中,第二夹爪气缸42夹持住初始零件使其不发生晃动,倒角电机44带动外圆倒角刀43转动,实现对初始零件的倒角作业。

37.通过外圆倒角刀43的设置可以有效打磨初始零件的锐边,使其便于下一工序的组装。

38.在上述基础上,如图5所示,所述底部垫圈安装机构5包括设置在机台1上的第一振动盘51以及设置在第一振动盘51一侧的第二移载机构。所述第二移载机构包括固定在机台1上的第三支架52、固定在第三支架52上的第二横向无杆气缸53、固定在第二横向无杆气缸53输出端的第三纵向无杆气缸55以及固定在第三纵向无杆气缸55输出端的第三夹爪气缸54。所述第一振动盘51内设置有色标检测仪以及用于筛选底部垫圈正反面的气嘴模组。所述底帽安装机构6包括设置在机台1上的第二振动盘61以及设置在第二振动盘61一侧的第三移载机构。所述第三移载机构包括固定在机台1上的第四支架62、固定在第四支架62上的第三横向无杆气缸63、固定在第三横向无杆气缸63输出端的第四纵向无杆气缸64以及固定在第四纵向无杆气缸64输出端的第四夹爪气缸65。

39.工作过程中,第二移载机构可取第一振动盘51上的垫圈安装至初始零件上,并且通过色标检测仪和气嘴模组的设置,色标检测仪可对垫圈进行正反面识别,并由气嘴模组对其进行吹气翻面;第三移载机构可取第二振动盘61上的底帽安装至初始零件上。

40.通过底部垫圈安装机构5和底帽安装机构6的设置,实现了垫圈和底帽的自动化安装,并且具有较高的安装精度。

41.在上述基上,如图6所示,所述不锈钢管安装机构7包括通过连接板固定在机台1上的储料夹71,所述储料夹71上设置有纵向贯通的进料口和出料口。所述机台1上位于出料口的下方固定有第一滑轨72,所述第一滑轨72上滑动连接有推料杆73,所述推料杆73上设置有与出料口适配的接料豁槽731,所述机台1上固定有推料气缸74,所述推料气缸74的输出端与推料杆73固定连接。所述机台1上远离储料夹71的一侧固定有第五支架75,所述第五支架75上固定有第四横向无杆气缸76,所述第四横向无杆气缸76的输出端固定有第五纵向无杆气缸77,所述第五纵向无杆气缸77的输出端固定有第二旋转气缸78,所述第二旋转气缸78的输出端固定有第五夹爪气缸79。

42.工作过程中,在储料夹71内放置若干用于组装的不锈钢管,推料杆73的接料豁槽731承接在出料口的下方,单根不锈钢管顺次由出料口落入接料豁槽731内,推料气缸74带动推料杆73滑动并使得接料豁槽731滑动至第五夹爪气缸79的下方,第五夹爪气缸79抓取不锈钢管,第二旋转气缸78带动第五夹爪气缸79旋转90度,从而带动不锈钢管进行翻转,第四横向无杆气缸76带动不锈钢管滑动至初始零件的上方,第五纵向下降将不锈钢管套设在初始零件上。

43.通过储料夹71和推料杆73的设置,使得不锈钢管下料以及出料更加稳定,不容易发生卡料,从而提高了不锈钢管连续套设的稳定性。

44.在上述基础上,如图7所示,所述压铆机构9包括固定在机架上的第二滑轨91、滑动连接在第二滑轨91上的滑台92以及设置在机台(1)上的丝杆驱动机构(93),所述丝杆驱动机构(93)的输出端与滑台(92)固定连接,所述滑台92上对称设置有两个第六支架94,所述第六支架94上滑动连接有具有半圆形压槽的压板96,所述半圆形压槽的中心轴线垂直于转盘11的端面,所述第六支架94上固定有与压板96输出相连的压板气缸95,两个所述压板96可相向或相背运动。

45.工作过程中,两个压板96相互合拢即可实现不锈钢管和初始零件的铆合。

46.具有结构简单,铆合效果好的优点。

47.在上述基础上,如图8所示,所述下料机构10包括固定在机台1上的第三滑轨101、滑动连接在第三滑轨101上的第七支架103以及设置在机台1上的下料驱动气缸102,所述下料驱动气缸102的输出端与第七支架103固定连接,所述第七支架103上固定有第六纵向无杆气缸104,所述第六纵向无杆气缸104的输出端固定有第三旋转气缸106,所述第三旋转气缸106的输出端固定有第六夹爪气缸105,所述第七支架103上背离转盘11的一侧设置有落料部107,所述机台1上位于落料部107的一侧设置有接料箱108。

48.工作过程中,第三滑轨101和下料驱动气缸102的设置,可以控制第七支架103远离或靠近转盘11,其靠近转盘11可以实现下料作业,远离转盘11可以防止对转盘11的转动造成干扰,下料时,第六夹爪气缸105抓取产品并由第三旋转气缸106带动其旋转至落料部107的上方,最终产品被收纳于接料箱108中。

49.上述技术方案规范了产品的下料工序,下料过程中,产品不容易发生损坏。

50.在上述基础上,如图1所示,所述机台1上位于初始零件上料机构3、倒角机构4、底部垫圈安装机构5、底帽安装机构6、不锈钢管安装机构7、激光打标机8、压铆机构9和下料机构10的外围设置有机罩2。

51.工作过程中,机罩2可以阻挡外部灰尘的进入,同时也可以防止发生意外时,所组

装的零部件向外飞出,造成操作人员的伤亡。

52.通过机罩2的设置,一方面提高了本发明的防尘效果,另一方面提高了其使用的安全性。

53.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。