1.本发明涉及高炉内衬的修补维护方法,具体涉及一种遥控热态湿法喷注造衬的方法。

背景技术:

2.高炉是长期处于连续高温生产的冶炼设备。在长期运行中,高炉内衬受到浸蚀、剥落出现局部或大面积损坏,影响高炉正常运行。使高炉达到长寿、高效的目的,延长高炉寿命一直是冶炼工程技术人员关心的课题。在高炉维修技术中采用传统停产、停炉检修重新砌砖造衬维修费用高,耗时耗力,生产成本高,采用遥控热态喷补造衬是在不停炉的前提下利用休风时间对内衬喷补,施工方便、耗时少、投产快。热态喷补造衬是当高炉不畅,生产指标低下时,可以采取局部或全面喷补恢复合理炉型使高炉实现高产、低耗、优质、高效益目标,有效地延长高炉寿命的先进技术,被越来越多的钢铁企业所采用。

3.当今高炉长寿化是炼铁技术水平进步的标志之一。目前,国内开始普遍采用高炉遥控热态湿法喷注技术,即在不停炉的前提下利用休风时间对内衬进行喷补。与传统的停炉维修相比,其具有施工方便、耗时少、投产快的特点。传统技术采用的是干法喷涂方式,无法避免具有回弹率高、喷涂层结构均匀性差(喷枪头加水,水料混合难均匀、充分)、喷涂时粉尘严重等缺点。因此目前将最先进的浇注料喷射施工技术与遥控热态喷补技术相结合试验开发了浇注料遥控热态喷注技术。该技术采用浇注料喷射机与遥控喷涂机械手配合,实现浇注料遥控热态喷射施工造衬,并得到了市场的广泛应用。

技术实现要素:

4.为解决上述问题,本发明提供的具体方案为一种遥控热态湿法喷注造衬的方法,包括以下步骤:s1、设备入场:提前一天进行设备的安装调试,在高炉的炉壁上开设两个吊装孔,炉顶布料溜槽检修方孔和其对面人孔的连线与两个吊装孔的连线垂直,在四个孔内均吊装电动葫芦,通过炉顶布料溜槽检修方孔将喷涂机械手送入高炉内部,喷涂机械手与四个电动葫芦连接以使其处于高炉的中心轴线,喷涂机械手与位于高炉外部的喷注工作站通过料管连通;s2、压火:将高炉内料面降低至风口下沿或以下,加盖100

‑

300mm的覆盖料,调节炉内温度至300℃以下,并使炉内煤气浓度在50ppm以下;s3、清洗:采用高压水清洗机对高炉内壁待修补面进行清洗,将渣皮、松动耐火砖和浮尘清洗干净,以保证新喷耐材与旧炉壁牢固结合;s4、喷注:将浇注料加入喷注工作站并调整加水量进行搅拌,搅拌好的浇注料通过料管输送至喷涂机械手,通过控制喷涂机械手的旋转速度和旋转方向调节调整高炉内壁喷注厚度,通过同时控制四个电动葫芦竖向调节喷注高度,直至修复至原设计炉型尺寸,喷注过程中对喷涂机械手的喷枪口不断添加速凝剂,验收合格后拆卸设备。

5.作为本发明一种遥控热态湿法喷注造衬的方法的进一步方案,还包括以下步骤:s5、烘炉:从风口将炉内残留的回弹物耙出,再将风口重新装好,往排空的炉内送热风,通过交替打开放散管严格按照升温曲线烘烤36h;s6、开炉:从热风炉系统的送风管中接一支独立的风管由出铁口送入炉内,保证出铁口和风口之间的有效连通,使液态铁和渣能够熔至出铁口;关闭高炉的隔离阀,打开所有风口,通过出铁口送风8h,然后打开隔离阀将热风引入高炉内,撤回出铁口接的风管,至此完成送风开炉。

6.作为本发明一种遥控热态湿法喷注造衬的方法的进一步方案,所述s1中吊装孔至少为80mm*300mm。

7.作为本发明一种遥控热态湿法喷注造衬的方法的进一步方案,所述s2中的覆盖料为水渣,料面与高炉内壁待喷涂位置的下沿的间距至多为1m。

8.作为本发明一种遥控热态湿法喷注造衬的方法的进一步方案,所述s3中,高压水清洗机对高炉内壁待修补部位自上而下再自下而上清洗两遍,高压水压力不小于450kg/cm

²

,水流量≤1000kg/h。

9.作为本发明一种遥控热态湿法喷注造衬的方法的进一步方案,所述s4中喷涂机械手上安装有辅助组件,辅助组件包括照明灯、成像仪、摄像头和测距仪,高炉外部设置有用于显示喷涂状态的监控显示装置。

10.作为本发明一种遥控热态湿法喷注造衬的方法的进一步方案,所述喷涂机械手的喷枪为伸缩式喷料管。

11.与现有技术相比本发明具有的有益效果有:1、浇注料在高炉外部的喷注工作站进行加工处理,可长时间搅拌使其与水、减水剂和分散剂等充分反应;2、利用本方法进行喷注,加水量相对于现有技术来说明显减少,浇注料干燥后的强度和耐磨性明显提高;3、不会出现水料分离的现象,喷注层密实,耐磨性强;4、浇注料回弹率低;5、喷注过程中不会出现扬尘现象,有利于改善作业环境;6、施工方便快捷,不受高温和高度的限制,修补效果好。

附图说明

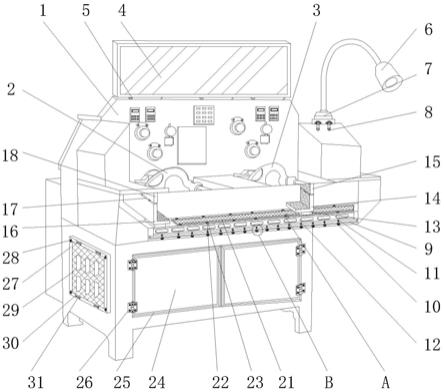

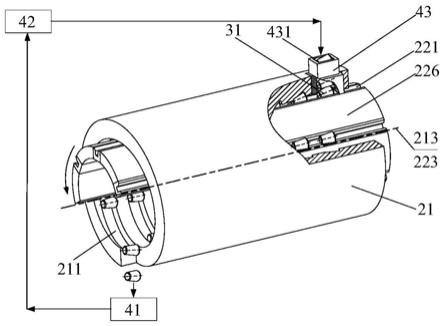

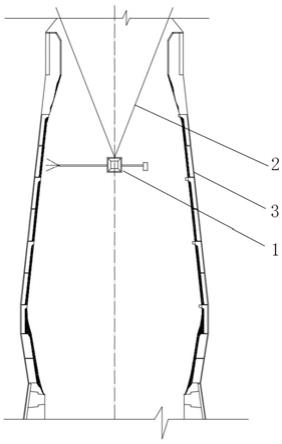

12.图1是本方法中利用喷涂机械手修补高炉内壁的状态示意图;图2是利用本方法对某高炉进行快速修补恢复的示例中高炉修补前的状态;图3是利用本方法对某高炉进行快速修补恢复的示例中高炉修补中的状态;图4是利用本方法对某高炉进行快速修补恢复的示例中高炉修补后的状态;图中标记:1、喷涂机械手,2、电动葫芦,3、高炉。

具体实施方式

13.一种遥控热态湿法喷注造衬的方法,包括以下步骤:s1、设备入场:提前一天进行设备的安装调试,在高炉3的炉壁上开设两个吊装孔,吊装孔至少为80mm*300mm,两个吊装孔正对设置,炉顶布料溜槽检修方孔和其对面人孔的连线与两个吊装孔的连线垂直,在四个孔内均吊装电动葫芦2,通过炉顶布料溜槽检修方孔将喷涂机械手1送入高炉3内部,喷涂机械手1与四个电动葫芦2连接以使其处于高炉3的中心轴线,喷涂机械手1与位于高炉3外部的喷注工作站通过料管连通;

s2、压火:将高炉3内料面降低至风口下沿或以下,料面与高炉3内壁待喷涂位置的下沿的间距至多为1m,然后加盖100

‑

300mm的覆盖料,覆盖料可选水渣等相关材料,调节炉内温度降低至300℃以下,并使炉内煤气浓度在50ppm以下;s3、清洗:采用高压水清洗机对高炉3内壁待修补面进行清洗,高压水清洗机对高炉3内壁待修补部位自上而下再自下而上清洗两遍,高压水压力不小于450kg/cm

²

,水流量≤1000kg/h,将渣皮、松动耐火砖和浮尘清洗干净,以保证新喷耐材与旧炉壁牢固结合;s4、喷注:按照操作规程启动相关设备,将浇注料加入喷注工作站,调整加水量后加入减水剂、分散剂等材料后进行搅拌,搅拌好的浇注料通过料管输送至喷涂机械手1,调节气压、气量等参数,确保浇注料喷注后无任何流淌;两名操作手在炉顶的人孔位置分别控制喷涂机械手1的旋转速度和旋转方向,通过控制喷涂机械手1的旋转速度和旋转方向调节调整高炉3内壁喷注厚度,通过同时控制四个电动葫芦2可竖向调节喷注的高度位置,通过单独控制某台电动葫芦2可对喷涂机械手1的喷涂位置进行校正调节,工作人员操作过程中随时和甲方技术人员交流,直至修复至原设计炉型尺寸,现场验收合格后拆卸设备,在喷注过程中对喷涂机械手1的喷枪口不断添加速凝剂,验收合格后拆卸设备;喷注工作站包括喷组工作所需的供料系统、强制搅拌机、空气压缩机等,浇注料在喷注工作站内与水、减水剂、分散剂等充分混合搅拌后,再由喷涂机械手1喷到高炉3内壁,与现有的喷补造衬方法相比优点有:1、加水量明显减少,提高了浇注料干燥后的强度和耐磨性;2、不会出现水料分离的现象,喷注层均匀密实;3、回弹率低,实验统计回弹率低于5%;4、喷注过程中不会出现扬尘现象,有利于改善作业环境;5、施工方便快捷,不受高温和高度的限制,同时喷涂时加入速凝剂,便于浇注料在高炉3内壁的快速凝结,有利于降低对生产的影响。

14.s5、烘炉:喷注施工完成后,从风口将炉内残留的回弹物耙出,再将风口重新装好,往排空的炉内送热风,通过交替打开放散管等操作,严格按照升温曲线烘烤36h,确保开炉的顺利进行;s6、开炉:用钻头钻开出铁口,开口的大小与风管大小适配,从热风炉系统的送风管中接一支独立的风管由出铁口钻开的开口送入炉内,保证出铁口和风口之间的有效连通,使液态铁和渣能够熔至出铁口;关闭高炉3的隔离阀,打开所有风口,通过出铁口向炉内送风8h,然后打开隔离阀将热风引入高炉3内,撤回出铁口接的风管,至此完成送风开炉。

15.本方法中s4中所用的喷涂机械手1的喷枪为伸缩式喷料管,喷枪长度可预设调节,喷涂机械手1上还安装有随其同步转动和升降的辅助组件,辅助组件包括照明灯、成像仪、摄像头和测距仪,高炉3外部设置有用于显示喷涂状态的监控显示装置,监控显示装置与辅助组件配合使用,照明灯用于喷涂机械手1的喷涂位置进行照明,成像仪和摄像头用于对喷注位置进行拍摄成像,测距仪用于监测喷涂机械手1的喷枪末端与高炉3内壁的间距,成像仪、摄像头和测距仪均与监控显示装置通过电信号连通,使得监控显示装置可实时展现喷涂画面,便于人员可视化操作。

16.本方法是一种将浇注料以喷涂的方式加以施工的技术,即具有喷涂便捷的优点,又可达到满足浇注性能的效果,必将成为未来耐材施工的主要方式。对于炼铁领域来而言,该项技术还可以应用于:1、高炉不休风铁沟维护(已于多次应用可大幅延长铁沟套浇维修周期);2、热风管道喷涂料湿法喷注;3、大高炉铁沟盖子的维护;4、热风炉炉顶热态喷注修

复。

17.以下为申请人对利用本方法对某高炉进行快速修补恢复的示例:示例高炉有效容积1080m3,高炉炉身上部无冷区段温度,西南和正东方向炉皮温度150℃左右,无冷区内部耐材大面积侵蚀,高炉煤气分布影响较高,指标优化受限。针对目前现状,为确保高炉安全稳定生产,2018年11月23日采用本方法,将料面降至指定位置,对炉身上部炉墙进行喷补造衬。休风37小时后,24日开风,26日炉况恢复正常,历时36小时,实现了安全快速降料面,顺利开炉、快速达产的目标。

18.具体操作如下:在高炉停风,考虑到料面较深,炉顶人孔少,短期内炉内煤气量较大,休风后先倒流2小时,炉顶保持通氮气,再进行炉顶点火。炉顶点火后,对炉内观察发现,整个无冷区圆周方向均有不同程度的侵蚀,侵蚀深度200

‑

300mm,其中正东方向侵蚀最严重,局部有长约1200mm,高约500mm的深坑。

19.设备入场并安装调试,喷补前对需喷补部位炉墙进行高压水冲洗,喷涂3小时后,向炉内扔30袋焦炭,防止反弹料结实,喷补结束后,向炉内扔皮带轮、托辊约1t,防止喷补反弹料结壳。整个喷补过程用时约6小时,共用喷补料70t。目测反弹料约有5

‑

6t,反弹率约在8%左右水平,喷补结束后高炉处于自然烘炉状态。

20.喷补前预测炉墙侵蚀情况以均匀300mm厚度计算,考虑到无冷区恢复后要同下方平滑过渡所需以及反弹料的影响,在计算时乘以1.5的系数,计算消耗为70t。实际喷涂时,当所有坑洞补起后,正好将无冷区下方和上方过渡找平,计划值与操作值基本一致。炉顶点火后,按计划应在炉顶布水渣15t,水渣厚度100

‑

150mm,降低炉顶温度,但实际上由于炉顶布料溜槽不能动作,仅在25

°

角东北方向溜槽停止的位置,下进去约1t水渣,把提前存放在炉顶的20袋水渣撒进炉内,没有按计划布水渣将炉顶温度,只能自然通风冷却,致使喷涂时间延后2小时。高炉最终于24日17:28时开风,使用12个风口送风,开始恢复炉况,至26日07:30时,历时36小时58分钟后,高炉炉况恢复正常。

21.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。