1.本发明涉及粒子的制造方法及粒子制造装置。

背景技术:

2.对于粒子而言,为了获得希望的性能,有时希望粒度分布狭窄。制造粒子的方法有各种方法,但在任意方法中,为了制造粒度分布狭窄的粒子,均需要严格地控制反应温度和反应时间。

3.以往以来,作为粒子的制造方法,已知使用烧瓶、罐等反应容器,一边在容器内对液体进行搅拌,一边使用加热装置对液体进行加热,从而制造粒子的方法。从不需要大规模的设备、即使是设置于研究室的小规模的设备也可以制造期望的粒子的观点考虑,是优异的。但是,为了大量生产而使设备大型化时,与小规模相比,难以将液体均匀地加热,容易产生温度梯度,其结果是粒度分布容易变宽。特别是期望的粒子大小越小,粒度分布越容易变宽。另外,容易随各批次而产生品质差异,为了减少该差异,必须对原料的品质、加热条件等制造条件等严格地进行管理,难以稳定地进行均质的生产。

4.另一方面,也已知通过一边将原料液连续地流入管状的反应容器内,一边使用加热装置从管的外周侧加热,从而使原料液反应,制造粒子的方法。与使用烧瓶等反应容器的情况相比,该方法由于从热源至最远的液体的距离缩短,因此加热时的温度梯度减小,易于稳定地管理加热条件等制造条件,是适于大量生产的方法。但是,由于从管状的反应容器的外周侧进行加热,因此,在流过管壁附近的液体与流过管中心部的液体之间产生温度差。另外,在流过管壁附近的液体与流过中心部的液体之间产生流速差。由于该温度差和速度差,生成的粒子的粒度分布容易变宽。此外,在为了增加生产量而扩大管的直径时,上述的温度差和速度差进一步增大,因此粒度分布容易进一步变宽。

5.作为解决上述问题的方法,已知有向原料液中导入区段化用气体,形成区段流,并进行加热,从而制造粒子的方法(专利文献1~3)。在使用该方法的情况下,由于以气体挤压液体的方式使区段流流过管内,因此不会发生上述方法中产生的流过管壁附近的液体与流过中心部的液体的流速差这样的问题,不容易在溶液在管内滞留的时间方面产生差异,因此可以使加热时间均匀。另外,由于在各区段内搅拌溶液,因此溶液可以被更均匀地加热。由此,可以制造粒度分布狭窄的粒子。另外,即使将管的直径一定程度增大,也可以如上述所述地将液体均匀地加热,因此,与现有的方法相比,可以增加生产量。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2016/194802号小册子

9.专利文献2:国际公开第2017/014313号小册子

10.专利文献3:国际公开第2017/014314号小册子

技术实现要素:

11.发明要解决的课题

12.然而,为了以更高的生产效率制造粒子,期望能够以比上述的专利文献1~3中记载的技术更高的生产效率制造粒子。

13.本发明人等进行了深入研究,结果发现以下见解。在上述的现有方法中,即使在加热温度低于沸点的条件下进行反应时,由于原料液的气化及区段化用气体的膨胀,也会发生流速加快、加热时间不足。因此,在现有的方法中,为了确保加热时间,不得不进行以下的任意方法。作为其方法之一,有将管长度延长的方法。然而,管长度越长,由管壁引起的压力损失就越大,因此需要能够加压至高压的泵。这样,就需要额外的管、高压泵等,因此在安全性、成本方面是不利的。因此,作为不改变管的长度而确保加热时间的方法,有使流速变慢的方法。然而,通过使流速变慢,会使产量降低。在流速变慢的情况下,可以通过将管的直径增大来增加产量,但在流速过度变慢时,区段化用气体容易在管内浮起,而且,管的直径越大,区段化用气体越容易在管内浮起,因此难以增加产量。

14.需要说明的是,专利文献2及3中虽然教导了通过用限流阀进行加压而使流路中的压力增加,可以使反应溶剂的沸点升高,由此能够加热至更高的温度,但并没有记载详细情况。

15.因此,本发明的目的在于提供在保持安全性且不使成本增高的情况下以更高的生产效率制造粒度分布与现有同等或更狭窄的粒子的方法、以及其制造装置。

16.解决课题的方法

17.本发明人等发现,在上述的使用区段流制造粒子的方法中,通过同时满足以下所示的两个条件,可以解决上述问题。即,通过一边设为加热温度下的溶剂的蒸气压的2.0倍以上的压力、且将区段化反应液流中的反应原料液与区段化用气体之比设定为给定范围,一边进行加热,从而能够在保持安全性且不使成本增高的情况下以更高的生产效率制造粒度分布与现有同等或更狭窄的粒子,完成了本发明。

18.即,本发明(1)提供一种粒子的制造方法,该方法包括:

19.反应原料液送出工序,将至少包含粒子形成用原料、以及溶解该粒子形成用原料的溶剂的反应原料液送出;

20.区段流形成工序,向该反应原料液导入区段化用气体,形成该反应原料液被该区段化用气体分割成区段的区段化反应原料液流;以及

21.粒子生成工序,通过在压力p1(mpa)的加压下且加热温度t(℃)下对该区段化反应原料液流进行加热,使该粒子形成用原料反应,生成目标产物粒子,形成含有该目标产物粒子的产物粒子流,

22.在该粒子生成工序中,该区段化反应原料液流中以加热温度t(℃)进行了加热后的该区段化用气体的体积v

d

(ml)相对于以加热温度t(℃)进行了加热后的该反应原料液的体积v

c

(ml)之比(v

d

/v

c

)为0.200~7.00,

23.并且该粒子生成工序中的该压力p1为该加热温度t下的该溶剂的蒸气压p2(mpa)的2.0倍以上。

24.另外,本发明(2)提供(1)的粒子的制造方法,其中,在所述区段流形成工序中,以所述区段化用气体的体积v

b

(ml)相对于所述反应原料液的体积v

a

(ml)之比(v

b

/v

a

)成为

0.100~3.00的量将该区段化用气体导入该反应原料液。

25.另外,本发明(3)提供(1)或(2)的制造方法,其中,所述粒子生成工序中,以所述加热温度t(℃)进行了加热后的该区段化用气体的体积v

d

(ml)相对于以所述加热温度t(℃)进行了加热后的该反应原料液的体积v

c

(ml)之比(v

d

/v

c

)为0.200~3.50。

26.另外,本发明(4)提供(1)~(3)中任一项的粒子的制造方法,其中,所述粒子生成工序中的所述压力p1为所述溶剂在所述加热温度t下的蒸气压p2(mpa)的3.0倍以上。

27.另外,本发明(5)提供(1)~(4)中任一项的粒子的制造方法,其中,所述区段流形成工序中,所述区段化用气体的体积v

b

(ml)相对于所述反应原料液的体积v

a

(ml)之比(v

b

/v

a

)为0.200~1.50。

28.另外,本发明(6)提供(1)~(5)中任一项的粒子的制造方法,其中,在所述粒子生成工序中,所述区段化反应原料液流的流路的截面的直径为0.10~10.0mm。

29.另外,本发明(7)提供(1)~(6)中任一项的粒子的制造方法,其中,所述反应原料液送出工序中的所述反应原料液的体积流量为10μl/分~1.0l/分。

30.另外,本发明(8)提供(1)~(7)中任一项的粒子的制造方法,其中,所述目标产物粒子的粒径为1~100nm。

31.另外,本发明(9)提供(1)~(8)中任一项的粒子的制造方法,其中,所述反应原料液含有核粒子或核/壳结构的粒子制造时的中间体粒子,所述目标产物粒子为核/壳结构的粒子。

32.另外,本发明(10)提供(1)~(9)中任一项的粒子的制造方法,其中,所述目标产物粒子为半导体微小粒子。

33.另外,本发明(11)提供(10)的粒子的制造方法,其中,所述半导体微小粒子含有in及p。

34.另外,本发明(12)提供(1)~(9)中任一项的粒子的制造方法,其中,所述目标产物粒子为金属粒子。

35.另外,本发明(13)提供(12)的粒子的制造方法,其中,所述金属粒子包含选自镍、铜、银、钯、铂、以及由这些金属中的2种以上形成的合金中的1种以上金属。

36.另外,本发明(14)提供(13)的粒子的制造方法,其中,所述金属粒子包含镍。

37.另外,本发明(15)提供(1)~(14)中任一项的粒子的制造方法,其进一步具有:

38.冷却工序,将所述产物粒子流冷却;

39.气液分离工序,将区段化用气体从所述产物粒子流中分离;以及

40.回收工序,将进行该气液分离工序而得到的含有所述目标产物粒子的目标产物粒子分散液回收。

41.另外,本发明(16)提供一种粒子制造装置,其具有:

42.第一流路,其将至少含有粒子形成用原料和溶解该粒子形成用原料的溶剂的反应原料液送出;

43.区段流形成部,其设置于该第一流路的下游侧,通过向该反应原料液导入区段化用气体而形成区段化反应原料液流,所述区段化反应原料液流是该反应原料液被该区段化用气体分割成区段而成的;

44.第二流路,其设置于该区段流形成部的下游侧,送出该区段化反应原料液流,使该

粒子形成用原料反应,生成目标产物粒子,形成含有该目标产物粒子的产物粒子流;

45.加热部,其设置于该第二流路的外周侧,用于对该第二流路内的该区段化反应原料液流进行加热;

46.压力控制部,其用于调节该第二流路内的该区段化反应原料液流的压力,

47.通过该区段流形成部、该加热部及该压力控制部对形成该区段化反应原料液流的该反应原料液与该区段化气体的体积比例、该区段化反应原料液流的压力p1及该区段化反应原料液流的加热温度t进行调节,使得流过该第二流路的该区段化反应原料液流的压力为p1(mpa)、该区段化反应原料液流的加热温度为t(℃)、该区段化反应原料液流中该区段化用气体的体积v

d

(ml)相对于该反应原料液的体积v

c

(ml)之比(v

d

/v

c

)为0.200~7.00、并且该压力p1为该加热温度t下的该溶剂的蒸气压p2(mpa)的2.0倍以上。

48.另外,本发明(17)提供(16)的粒子制造装置,其中,导入所述反应原料液的所述区段化用气体的量以该区段化用气体的体积v

b

(ml)相对于该反应原料液的体积v

a

(ml)之比(v

b

/v

a

)计为0.100~3.00。

49.另外,本发明(18)提供(16)或(17)的粒子制造装置,其中,所述区段化用气体的体积v

d

(ml)相对于所述反应原料液的体积v

c

(ml)之比(v

d

/v

c

)为0.200~3.50。

50.另外,本发明(19)提供(16)~(18)中任一项的粒子制造装置,其中,所述压力p1为所述加热温度t下的所述溶剂的蒸气压p2(mpa)的3.0倍以上。

51.另外,本发明(20)提供(16)~(19)中任一项的粒子制造装置,其中,所述区段化用气体的体积v

b

(ml)相对于所述反应原料液的体积v

a

(ml)之比(v

b

/v

a

)为0.200~1.50。

52.另外,本发明(21)提供(16)~(20)中任一项的粒子制造装置,其中,所述第二流路是截面为圆形的管,该第二流路的截面的直径为0.10~10.0mm,被所述加热部加热的该第二流路的长度为0.10~500m。

53.另外,本发明(22)提供(16)~(21)中任一项的粒子制造装置,其中,所述压力控制部具有压力阀。

54.另外,本发明(23)提供(16)~(22)中任一项的粒子制造装置,其进一步具有:

55.第三流路,其设置于所述第二流路的下游侧,其中流过所述产物粒子流;

56.冷却部,其设置于该第三流路的外周侧,将流过该第三流路内的产物粒子流进行冷却;

57.气液分离部,其设置于该第三流路的下游侧,通过气液分离将区段化用气体从该产物粒子流中分离;以及

58.回收部,其对含有所述目标产物粒子的目标产物分散液进行回收。

59.另外,本发明(24)提供(16)~(23)中任一项的粒子制造装置,其中,所述粒子制造装置用于1~100nm的粒子制造。

60.另外,本发明(25)提供(16)~(24)中任一项的粒子制造装置,其中,所述粒子制造装置用于半导体微小粒子制造。

61.另外,本发明(26)提供(25)的粒子制造装置,其中,所述粒子制造装置用于含有in及p的半导体微小粒子制造。

62.另外,本发明(27)提供(16)~(24)中任一项的粒子制造装置,其中,所述粒子制造装置用于金属粒子制造。

63.另外,本发明(28)提供(27)的粒子制造装置,其中,所述粒子制造装置用于金属粒子的制造,所述金属粒子包含选自镍、铜、银、钯、铂、以及由这些金属中的2种以上形成的合金中的1种以上金属。

64.另外,本发明(29)提供(28)的粒子制造装置,其中,所述粒子制造装置用于镍粒子制造。

65.发明的效果

66.根据本发明,可以提供在保持安全性且不使成本增高的情况下以更高的生产效率制造粒度分布与现有同等或更狭窄的粒子的方法、以及其制造装置。

附图说明

67.图1是本发明的粒子制造装置的实施方式例的示意性流程图。

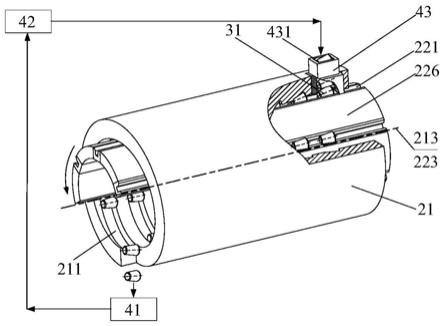

68.图2是示出形成区段流的情况的示意图。

69.符号说明

[0070]1ꢀꢀꢀꢀꢀꢀ

反应原料液

[0071]2ꢀꢀꢀꢀꢀꢀ

区段化用气体

[0072]3ꢀꢀꢀꢀꢀꢀ

区段化反应原料液流

[0073]4ꢀꢀꢀꢀꢀꢀ

产物粒子流

[0074]7ꢀꢀꢀꢀꢀꢀ

目标产物粒子分散液

[0075]8ꢀꢀꢀꢀꢀꢀ

反应原料液的区段

[0076]

10

ꢀꢀꢀꢀꢀ

粒子制造装置

[0077]

11

ꢀꢀꢀꢀꢀ

区段流形成部

[0078]

12

ꢀꢀꢀꢀꢀ

加热部

[0079]

13

ꢀꢀꢀꢀꢀ

冷却部

[0080]

14

ꢀꢀꢀꢀꢀ

气液分离部

[0081]

16

ꢀꢀꢀꢀꢀ

压力阀

[0082]

19

ꢀꢀꢀꢀꢀ

送液泵

[0083]

21

ꢀꢀꢀꢀꢀ

质量流量控制器

[0084]

22

ꢀꢀꢀꢀꢀ

压力计

[0085]

31

ꢀꢀꢀꢀꢀ

第一流路管

[0086]

32

ꢀꢀꢀꢀꢀ

第二流路管

[0087]

33

ꢀꢀꢀꢀꢀ

第三流路管

[0088]

34

ꢀꢀꢀꢀꢀ

区段化用气体排出管

[0089]

37

ꢀꢀꢀꢀꢀ

区段化用气体导入管

[0090]

38

ꢀꢀꢀꢀꢀ

目标产物粒子分散液回收管

具体实施方式

[0091]

以下,对本发明的优选实施方式详细地进行说明,但本发明并不限定于以下。另外,可以在工序与工序之间包含其它工序,也可以在各工序中包含没有记载的操作。在本说明书中,使用“~”表示的数值范围表示包含“~”的前后所记载的数值的范围。例如,“0.10

~10.0mm”表示0.10mm以上且10.0mm以下的范围。

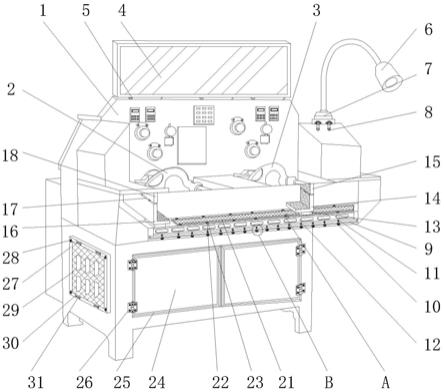

[0092]

首先,使用图1对本发明的粒子制造装置的实施方式例进行说明。图1是本发明的粒子制造装置的实施方式例的示意性流程图。图1中,粒子制造装置10具有:区段流形成部11;具有压力阀16的压力控制部;气液分离部14;与区段流形成部11连接、用于将反应原料液1向区段流形成部11送出的第一流路管31;与区段流形成部11连接、用于导入区段化用气体2的区段化用气体导入管37;一端与区段流形成部11连接、另一端与压力阀16连接、用于从区段流形成部11送出区段化反应原料液流3的第二流路管32;一端与压力阀16连接、另一端与气液分离部14连接、用于送出产物粒子流4的第三流路管33;一端与气液分离部14连接的目标产物粒子分散液回收管38;一端与气液分离部14连接、用于排出区段化用气体2的区段化用气体排出管34;设置于第二流路管32的外周侧、用于将第二流路管32加热的加热部12;以及设置于第三流路管33的外周侧、用于将第三流路管33冷却的冷却部13,第一流路管31附设有反应原料液1的送液泵19,区段化用气体导入管37附设有质量流量控制器21及压力计22。

[0093]

接下来,对使用图1所示的粒子制造装置10实施的本发明的粒子的制造方法的实施方式例进行说明。首先,制备至少含有粒子形成用原料和溶解粒子形成用原料的溶剂的反应原料液1。然后,使用送液泵19通过第一流路管31将反应原料液1送出至区段流形成部11,并且一边利用质量流量控制器21调节压力及流量,一边通过区段化用气体导入管37将区段化用气体2供给至区段流形成部11,通过区段流形成部11将区段化用气体2导入反应原料液1,形成区段化反应原料液流3。

[0094]

接着,通过第二流路管32将区段化反应原料液流3从区段流形成部11送出,并使其通过被加热部12加热的第二流路管32的加热部分。然后,在区段化反应原料液流3通过第二流路管32的加热部分时,粒子形成用原料发生反应,生成目标产物粒子,形成含有目标产物粒子的产物粒子流4。

[0095]

接着,通过第三流路管33将产物粒子流4送出,并使其通过被冷却部13冷却的第三流路管33的冷却部分,在将产物粒子流4冷却后,将产物粒子流4供给至气液分离部14。

[0096]

接着,通过气液分离部14将产物粒子流4中的区段化用气体2分离,从区段化用气体排出管34排出区段化用气体2,通过目标产物粒子分散液回收管38回收目标产物粒子分散液7。需要说明的是,例如,因加热使溶剂气化而生成的气体、通过反应作为副产物生成的气体有时混入区段化用气体2,这些气体也与区段化用气体2一起从区段化用气体排出管34排出。

[0097]

然后,在上述的本发明的粒子的制造方法的实施方式例中,这一系列操作中,分别通过送液泵19调节反应原料液1的送出流量、通过质量流量控制器21调节区段化用气体2的送气压及导入量、通过加热部12调节区段化反应原料液流3的加热温度、通过具有压力阀16的压力控制部调节区段化反应原料液流3的压力来满足以下的条件在实施本制造方法方面是非常重要的。即,在区段化反应原料液流3中,通过调节为以加热温度t(℃)进行了加热后的区段化用气体2的体积v

d

(ml)相对于以加热温度t(℃)进行了加热后的反应原料液1的体积v

c

(ml)之比(v

d

/v

c

)达到0.200~7.00的范围,而且将区段化反应原料液流3的压力调节至p1(mpa)达到区段化反应原料流3的加热温度t(℃)下的溶剂的蒸气压p2(mpa)的2.0倍以上,由此,可以在保持安全性且不使成本升高的情况下,以更高的生产效率制造粒度分布与现

有同等或更狭窄的粒子。

[0098]

由此,使用图1所示的粒子制造装置10实施本发明的粒子的制造方法的实施方式例,制造目标产物粒子分散液7。

[0099]

本发明的粒子的制造方法具有:

[0100]

反应原料液送出工序,将至少包含粒子形成用原料、以及溶解该粒子形成用原料的溶剂的反应原料液送出;

[0101]

区段流形成工序,向该反应原料液导入区段化用气体,形成该反应原料液被该区段化用气体分割成区段的区段化反应原料液流;以及

[0102]

粒子生成工序,通过在压力p1(mpa)的加压下且加热温度t(℃)下对该区段化反应原料液流进行加热,使该粒子形成用原料反应,生成目标产物粒子,形成含有该目标产物粒子的产物粒子流,

[0103]

在该粒子生成工序中,该区段化反应原料液流中,以加热温度t(℃)进行了加热后的该区段化用气体的体积v

d

(ml)相对于以加热温度t(℃)进行了加热后的该反应原料液的体积v

c

(ml)之比(v

d

/v

c

)为0.200~7.00,

[0104]

并且该粒子生成工序中的该压力p1为该加热温度t下的该溶剂的蒸气压p2(mpa)的2.0倍以上。

[0105]

通过本发明的粒子的制造方法得到的目标产物粒子没有特别限制,可以列举例如:半导体微小粒子、金属粒子、金属氧化物粒子、有机高分子粒子。

[0106]

通过本发明的粒子的制造方法得到的目标产物粒子的粒径没有特别限制,优选为1.00~100nm。因此,本发明的粒子的制造方法优选在1.00~100nm的粒子的制造中发挥特别优异的效果。

[0107]

本发明的粒子的制造方法的反应原料液送出工序是将至少含有粒子形成用原料和溶解粒子形成用原料的溶剂的反应原料液送出的工序。粒子形成用原料、溶剂及反应原料液根据作为制造的目标物的目标产物粒子的种类而不同,因此,以下示例出目标产物粒子,对粒子形成用原料、溶剂及反应原料液进行说明,但并不限定于以下。

[0108]

<目标产物粒子为半导体微小粒子的情况>

[0109]

在目标产物粒子为半导体微小粒子的情况下,半导体微小粒子有单一结构的粒子、以及由核粒子和1层以上的壳形成的核/壳结构的粒子。在核/壳结构的粒子的情况下,构成壳的元素可以扩散至壳中。在具有2层以上壳的情况下,构成一个壳的元素可以扩散至其它壳中。

[0110]

作为由单一结构的粒子形成的半导体微小粒子,可以列举:inp类的粒子、gaas类的粒子、inas类的粒子、ingap类的粒子、inznp类的粒子、znse类的粒子、gap类的粒子、cdse类的粒子、cds类的粒子等。

[0111]

另外,作为由核/壳结构的粒子形成的半导体微小粒子,可以列举:核包含inp且壳包含znse及zns的inp/znse

‑

zns类的核/壳结构的粒子、inp/gap

‑

zns类的核/壳结构的粒子、inp/znses

‑

zns类的核/壳结构的粒子、inp/zns类的核/壳结构的粒子、inp/znse类的核/壳结构的粒子、ingap/znse

‑

zns类的核/壳结构的粒子、cdse/cds类的核/壳结构的粒子等。需要说明的是,壳除上述的例子以外,例如也可以是ii

‑

vi族化合物、iii

‑

v族化合物。

[0112]

在目标产物粒子为由单一结构的粒子形成的半导体微小粒子的情况下,粒子形成

用原料是通过在粒子生成工序被加热而发生反应从而生成由单一结构的粒子形成的半导体微小粒子的构成物质的前体。

[0113]

另外,目标产物粒子为由核/壳结构的粒子形成的半导体微小粒子的核粒子的情况下,粒子形成用原料是通过在粒子生成工序被加热而发生反应从而成为半导体微小粒子的核粒子的构成物质的前体。

[0114]

在目标产物粒子为由核/壳结构的粒子形成的半导体微小粒子、且通过粒子生成工序形成壳的情况下,粒子形成用原料是通过在粒子生成工序被加热而发生反应从而成为半导体微小粒子的壳的构成物质的前体。

[0115]

在通过粒子生成工序形成壳的情况下,反应原料混合液除粒子形成用原料及溶剂以外,还含有作为形成壳的对象的母粒子。例如,在通过粒子生成工序于核粒子的表面形成壳的情况下,母粒子为核粒子,反应原料液除粒子形成用原料及溶剂以外,还含有核粒子。核粒子的粒径没有特别限制,优选为1~100nm。另外,例如,在粒子生成工序中,在核粒子的表面形成有第1层壳的粒子的表面形成第2层壳的情况下,母粒子是由核粒子和第1层壳形成的粒子,反应原料液除粒子形成用原料及溶剂以外,还含有由核粒子和第1层壳形成的粒子。由此,母粒子为核/壳结构的粒子制造时的中间体粒子。即,反应原料液可以含有核粒子、或核/壳结构的粒子制造时的中间体粒子。

[0116]

作为上述由单一结构的粒子形成的半导体微小粒子的前体、由核/壳结构的粒子形成的半导体微粒的核粒子的前体、以及由核/壳结构的粒子形成的半导体微粒的壳的前体,可以使用公知的前体,例如可以使用日本特愿2017

‑

253303中记载的原料。

[0117]

作为溶剂,没有特别限制,可以列举例如:1

‑

十八碳烯、十六烷、角鲨烷、油胺、三辛基膦、三辛基氧化膦等。

[0118]

另外,反应原料液除粒子形成用原料及溶剂以外,还可以含有分散剂。作为分散剂,没有特别限制,可以使用例如日本特愿2017

‑

253303中记载的公知的分散剂。

[0119]

<目标产物粒子为金属粒子的情况>

[0120]

在目标产物粒子为金属粒子的情况下,作为金属,可以列举例如:镍、铜、银、钯、铂、以及由这些金属中的2种以上形成的合金。

[0121]

在目标产物粒子为金属粒子的情况下,粒子形成用原料是通过在粒子生成工序中被加热而发生反应从而形成金属粒子的前体。在目标产物粒子为金属粒子的情况下,作为粒子形成用原料的前体,没有特别限制,可以列举例如:该金属的乙酸盐、氯化物、氟化物、氢氧化物、硝酸盐等。

[0122]

作为溶剂,没有特别限制,可以列举例如:乙二醇、三乙二醇等醇类、水等。

[0123]

另外,反应原料液除粒子形成用原料及溶剂以外,还可以含有分散剂等。

[0124]

<目标产物粒子为金属氧化物粒子的情况>

[0125]

在目标产物粒子为金属氧化物粒子的情况下,作为金属氧化物,可以列举例如:氧化钐、氧化铈、氧化钨、氧化锡、氧化镍、氧化钛、氧化铌、氧化钼、氧化钽、氧化铱、氧化钒、氧化锡、氧化铝、钨酸铯、原钒酸铈、原钒酸铽、锑

‑

锡氧化物、以及铝

‑

锌氧化物。

[0126]

在目标产物粒子为金属氧化物粒子的情况下,粒子形成用原料是通过在粒子生成工序中被加热而发生反应从而形成金属氧化物粒子的前体。在目标产物粒子为金属氧化物粒子的情况下,作为粒子形成用原料的前体,没有特别限制,可以列举例如:乙酸盐、卤化

物、硝酸盐、碳酸盐、其它有机酸盐、和/或可溶解在溶剂中的任意的盐等。

[0127]

作为溶剂,没有特别限制,可以列举例如:1

‑

十八碳烯、十六烷、角鲨烷、油胺、三辛基膦、三辛基氧化膦等。

[0128]

另外,反应原料液除粒子形成用原料及溶剂以外,还可以含有分散剂等。

[0129]

<目标产物粒子为有机高分子粒子的情况>

[0130]

在目标产物粒子为有机高分子粒子的情况下,作为有机高分子,可以列举例如:苯乙烯及其衍生物、卤代乙烯基类、乙烯基酯类、不饱和腈类、(甲基)丙烯酸酯类、共轭二烯类、乙烯酮类等聚合而成的聚合物。

[0131]

在目标产物粒子为有机高分子粒子的情况下,粒子形成用原料是通过在粒子生成工序中被加热而发生反应进行聚合从而形成有机高分子的前体。作为该前体,例如可以使用日本特开2006

‑

265477中记载的聚合性单体。

[0132]

作为溶剂,没有特别限制,可以列举例如:乙二醇、三乙二醇等醇类、水等。

[0133]

作为聚合引发剂,没有特别限定,可以使用例如日本特开2006

‑

265477中记载的聚合引发剂。

[0134]

另外,反应原料液除粒子形成用原料、溶剂及聚合引发剂以外,还可以含有两性离子表面活性剂、阴离子型表面活性剂、阳离子型表面活性剂、非离子型表面活性剂等表面活性剂、无机分散稳定剂、高分子分散稳定剂等分散稳定剂等添加剂。

[0135]

反应原料液可以形成乳液。

[0136]

在本发明的粒子的制造方法中,上述的粒子形成用原料及溶剂等为示例,除上述以外,还可以根据目标产物粒子的种类而适当使用可适用于本发明的粒子的制造方法的物质。

[0137]

需要说明的是,例如,由于三辛基膦在300℃下的蒸气压为0.25mpa,因此,在大气压下加热至300℃的情况下,难以得到期望的粒子。但是,通过使用本发明的制造方法,即使在300℃下,也能够适当地使用三辛基膦。

[0138]

另外,例如,1

‑

十八碳烯在300℃下的蒸气压为0.07mpa,即使在大气压下也能够加热至300℃。但是,为了通过使用本发明的制造方法控制为1

‑

十八碳烯在300℃下的蒸气压的2.0倍以上的压力来实现更高的生产效率,可以适当地使用1

‑

十八碳烯。

[0139]

本发明的粒子的制造方法的反应原料液送出工序中的反应原料液至少含有将粒子形成用原料及粒子形成用原料溶解的溶剂,除此以外,还可以根据需要含有各种添加剂。

[0140]

因此,在反应原料液送出工序中,将混合粒子形成用原料及溶剂而得到的反应原料液送出至用于进行区段流形成工序的区段流形成部。在反应原料液送出工序中,将反应原料液送出的方法没有特别限制,可以列举例如:将反应原料液预先放入储存容器,通过送液管连接储存容器和区段流形成部,在送液管中设置送液泵,从储存容器朝向区段流形成部输送反应原料液的方法;将反应原料液预先放入储存容器,通过送液管连接储存容器和区段流形成部,对储存容器施加压力,一边通过质量流量控制器控制送液量,一边输送反应原料液的方法等。作为送液泵,可以列举例如:蠕动泵、注射泵、隔膜泵、齿轮泵等。另外,在反应原料液送出工序中,将反应原料液送出时的反应原料液的体积流量没有特别限制,优选为10μl/分~1.0l/分。

[0141]

本发明的粒子的制造方法的区段流形成工序是向反应原料液导入区段化用气体、

形成反应原料液被区段化用气体分割成区段的区段化反应原料液流的工序。

[0142]

区段化反应原料液流是在送出区段化反应原料流的管内、反应原料液被区段化用气体沿反应原料液的流动方向分割成小的区段的状态的反应原料液的流。即,区段化反应原料液流由反应原料液的区段、和将反应原料液的区段与区段分割的区段化用气体组成,是反应原料液的区段与区段化用气体交替重复的反应原料液的流。

[0143]

图2示出了区段化反应原料液流的示意图。在图2中,在通过第一流路管31将反应原料液1朝向区段流形成部11送出的同时,通过区段化用气体导入管37将区段化用气体2朝向区段流形成部11供给,在区段形成部11,将区段化用气体2导入反应原料液1。然后,在区段形成部11,通过将区段化用气体2导入反应原料液1,形成反应原料液1被区段化用气体2分割成各个小单位的区段8的区段化反应原料液流3,换言之,形成反应原料液的区段8与区段化用气体2交替重复的区段化反应原料液流3。然后,在图2中,如箭头所示,在各反应原料液的区段8内发生反应原料液的对流,因此,使粒子形成用原料发生反应时反应原料液内的温度差小,粒子的生成速度差减小。

[0144]

在区段流形成工序中,作为形成区段化反应原料液流的方法,没有特别限制,可以列举例如:使用t字型的管使反应原料液与区段化用气体合流而形成区段化反应原料液流的方法;使用y字型的管使反应原料液与区段化用气体合流而形成区段化反应原料液流的方法等。

[0145]

在区段流形成工序中,将区段化用气体送出的方法没有特别限制,可以举出例如:一边通过质量流量控制器控制区段化用气体的流量,一边从区段化用气体的储存容器将区段化用气体送出至区段流形成部的方法等。

[0146]

在区段流形成工序中,导入反应原料液的区段化用气体的体积v

b

(ml)相对于反应原料液的体积v

a

(ml)之比(v

b

/v

a

)没有特别限制,优选导入成为0.100~3.00、进一步优选导入成为0.200~1.50、特别优选导入成为0.200~0.750的量的区段化用气体。通过使v

b

相对于v

a

之比(v

b

/v

a

)为上述范围,目标产物粒子的每单位时间的产量增高且粒度分布变狭。

[0147]

本发明的粒子的制造方法的粒子生成工序是通过将区段化反应原料液流在压力p1(mpa)的加压下且加热温度t(℃)下进行加热,使粒子形成用原料发生反应,生成目标产物粒子,形成含有目标产物粒子的产物粒子流的工序。

[0148]

在本发明的粒子的制造方法中,在粒子生成工序中,区段化反应原料液流中以加热温度t(℃)进行了加热后的区段化用气体的体积v

d

(ml)相对于以加热温度t(℃)进行了加热后的反应原料液的体积v

c

(ml)之比(v

d

/v

c

)调节为0.200~7.00、优选调节为0.200~3.50、特别优选调节为0.400~1.75,而且,在粒子生成工序中,将压力p1调节为加热温度t下的溶剂的蒸气压p2(mpa)的2.0倍以上、优选为3.0倍以上,同时对区段化反应原料液流进行加热,进行粒子形成用原料的反应。通过使v

d

相对于v

c

之比(v

d

/v

c

)为上述范围、且使压力p1为上述范围,即使对区段化反应原料液流一边进行加压一边进行加热,也能够将流速控制为期望的速度,而且能够使反应原料液的区段的状态均匀化。由此,可以减少区段的混乱,因此能够使反应原料液的区段内及各区段彼此的反应温度及反应速度均匀化。其结果是,可以使目标产物粒子的粒度分布变得狭窄,而且能够提供每单位时间的产量。需要说明的是,压力p1的上限可以根据安全性、能够由压力控制部进行控制的压力等而适当选择,例如优选为p2的100倍的压力以下。

[0149]

在粒子生成工序中,作为控制压力p1的方法,没有特别限制,可以举出例如:在将区段化反应原料液流送出的管的与区段流形成部相反侧的端部附设包含压力阀的压力控制部而将压力控制为p1的方法等。

[0150]

在粒子生成工序中,作为控制反应温度t的方法,没有特别限制,可以举出例如:用油浴、砂浴、烘箱、焊料浴等加热部覆盖并加热将区段化反应原料液流送出的管的外周侧的方法;使用微波进行加热的方法;使用红外线进行加热的方法等。在使用微波进行加热的方法中,例如可以使用由对微波具有透射性的管形成的流路及对微波具有吸收性的溶剂。在使用红外线进行加热的方法中,例如可以使用由对红外线具有透射性的管形成的流路及对红外线具有吸收性的溶剂。

[0151]

在粒子生成工序中,区段化反应原料液流的流速没有特别限制,优选为0.01~20m/分,特别优选为0.10~2.0m/分。通过使区段化反应原料液流的流速为上述范围而使每单位时间的产量提高,并且通过抑制区段的混乱而使生成的粒子的粒度分布变得狭窄。

[0152]

在粒子生成工序中,区段化反应原料液流的流路的截面优选为圆形。区段化反应原料液流的流路的截面的直径优选为0.100~10.0mm,特别优选为0.500~5.00mm。通过使区段化反应原料液流的流路的截面的直径为上述范围,可以抑制压力损失,能够用更廉价的泵进行送液,可以抑制成本。另外,可防止区段化用气体在流路内浮起,并且进行适当的分段,生成的粒子的粒度分布变得狭窄。

[0153]

在本发明的粒子的制造方法中,在粒子生成工序中进行调节,使得区段化反应原料液流中以加热温度t(℃)进行了加热后的区段化用气体的体积v

d

(ml)相对于以加热温度t(℃)进行了加热后的反应原料液的体积v

c

(ml)之比(v

d

/v

c

)为0.200~7.00、优选为0.200~3.50、特别优选为0.400~1.75,而且在粒子生成工序中将压力p1调节为温度t下的溶剂的蒸气压p2(mpa)的2.0倍以上、优选为3.0倍以上,由此,即使将区段化反应原料液流的流路的截面的直径优选增大至0.100~10.0mm、特别优选增大至0.500~5.00mm,并且即使一边对区段化反应原料液流加压一边进行加热,也能够将流速控制为希望的速度,而且可以使反应原料液的区段的状态均匀化。由此,能够减少区段的混乱,因此可以使反应原料液的区段内及各区段彼此的反应温度及反应速度均匀化。其结果是能够使目标产物粒子的粒度分布狭窄,并且可以提高每单位时间的产量。

[0154]

在粒子生成工序中,区段化反应原料液流的流路的流路长度没有特别限制,优选为0.10~500m。另外,在粒子生成工序中,区段化反应原料液流通过流路的加热部分的时间没有特别限制,可以适宜选择。

[0155]

在本发明的粒子的制造方法中,进行了粒子生成工序之后,通过适当的方法进行含有目标产物粒子的产物粒子流的冷却及从产物粒子流中分离目标产物粒子等,得到目标产物粒子。例如,在以下所述的含有目标产物粒子的目标产物粒子分散液的状态下将目标产物粒子分离。

[0156]

本发明的粒子的制造方法可以进一步具有:将含有目标产物粒子的产物粒子流冷却的冷却工序;将区段化用气体从产物粒子流中分离的气液分离工序;以及将进行气液分离工序而得到的含有目标产物粒子的目标产物粒子分散液回收的回收工序。目标产物粒子分散液是目标产物粒子分散在溶剂中的分散液。

[0157]

在冷却工序中,作为将产物粒子流冷却的方法,没有特别限制,可以列举例如:将

散热板与送出产物粒子流的管的外周侧传热连接而将液体冷却的方法;将送出产物粒子流的管浸渍于循环的水中进行水冷的方法;将送出产物粒子流的管制成双层管等并使水流过外侧的管而进行水冷的方法等。冷却所使用的介质并不限定于水,只要是能够作为制冷剂使用的介质即可,可以使用任意介质。在冷却工序中,冷却温度可以适当选择,可以调节为下一工序、即气液分离工序的处理温度。冷却工序可以为压力受到控制的状态。

[0158]

在气液分离工序中,从包含目标产物粒子、溶剂及区段化用气体的产物粒子流中,通过气液分离将区段化用气体从目标产物粒子及溶剂中分离,去除区段化用气体。作为气液分离的方法,可以举出例如以下的方法等,该方法为将产物粒子流流入在下部设有液体取出口且在上部设有止回阀的储存容器内,从而在该储存容器内分离为含有目标产物粒子的目标产物粒子分散液和区段化用气体,从止回阀排出该气体,以使储存容器内为一定压力,当液体积存于储存容器内时,从液体取出口回收液体。

[0159]

在回收工序中,对含有目标产物粒子的目标产物粒子分散液进行回收。

[0160]

如上所述,作为进行本发明的粒子的制造方法而得到的目标产物粒子,可以举出例如上述的半导体微小粒子、金属粒子、金属氧化物粒子、有机高分子粒子等。需要说明的是,作为进行本发明的粒子的制造方法而得到的目标产物粒子,并不限定于此,包括由能够应用本发明的粒子的制造方法的全部反应原料液生成的目标产物粒子。

[0161]

本发明的粒子制造装置具有:

[0162]

第一流路,其将至少含有粒子形成用原料和溶解该粒子形成用原料的溶剂的反应原料液送出;

[0163]

区段流形成部,其设置于该第一流路的下游侧,通过向该反应原料液导入区段化用气体而形成区段化反应原料液流,所述区段化反应原料液流是该反应原料液被该区段化用气体分割成区段而成的;

[0164]

第二流路,其设置于该区段流形成部的下游侧,送出该区段化反应原料液流,使该粒子形成用原料反应,生成目标产物粒子,形成含有该目标产物粒子的产物粒子流;

[0165]

加热部,其设置于该第二流路的外周侧,用于对该第二流路内的该区段化反应原料液流进行加热;

[0166]

压力控制部,其用于调节该第二流路内的该区段化反应原料液流的压力,

[0167]

通过该区段流形成部、该加热部及该压力控制部对形成该区段化反应原料液流的该反应原料液与该区段化气体的体积比例、该区段化反应原料液流的压力p1及该区段化反应原料液流的加热温度t进行调节,使得流过该第二流路的该区段化反应原料液流的压力为p1(mpa)、该区段化反应原料液流的加热温度为t(℃)、该区段化反应原料液流中该区段化用气体的体积v

d

(ml)相对于该反应原料液的体积v

c

(ml)之比(v

d

/v

c

)为0.200~7.00、并且该压力p1为该加热温度t下的该溶剂的蒸气压p2(mpa)的2.0倍以上。

[0168]

本发明的粒子制造装置的第一流路是将至少含有粒子形成用原料和溶解粒子形成用原料的溶剂的反应原料液朝向区段流形成部送出的流路。第一流路的一端侧与区段形成部连接在一起。另外,从第一流路的另一端侧供给反应原料液,例如,与反应原料液的储存用的容器连接在一起。形成第一流路的管的截面形状没有特别限制,优选为圆形。另外,第一流路的长度可以适当选择。另外,第一流路可以附设有用于将反应原料液送出的送液部,例如,可以附设有送液泵、质量流量控制器。质量流量控制器是指通过质量流量计测定

气体、液体的质量流量、并基于该测定值控制阀的开闭而控制气体、液体的质量流量的装置。作为送液泵,可以列举例如:蠕动泵、注射泵、隔膜泵、齿轮泵等。另外,可以举出具有多个反应原料液的储存用的容器,各储存容器分别与流路连接在一起,分别附设有泵,且各流路合流至第一流路的实施方式例。

[0169]

本发明的粒子制造装置的反应原料液与本发明的粒子的制造方法的反应原料液相同。

[0170]

本发明的粒子制造装置的区段流形成部设置于第一流路的下游侧,是通过向反应原料液导入区段化用气体而形成反应原料液被区段化用气体分割成区段的区段化反应原料液流的构件、部件或部位。区段流形成部与区段化用气体导入管的一端侧连接在一起。作为区段流形成部,例如包括反应原料液的流路、以及与反应原料液的流路开口连接在一起的区段化用气体的导入通路。更详细而言,作为区段流形成部,可以举出t字型的管、y字型的管等两个流路合流至一个流路的形态。

[0171]

本发明的粒子制造装置的区段化反应原料液流与本发明的粒子的制造方法的区段化反应原料液流相同。

[0172]

本发明的粒子制造装置的第二流路设置于区段流形成部的下游侧,是用于将区段化反应原料液流送出、在流路内使粒子形成用原料发生反应而生成目标产物粒子、从而形成含有目标产物粒子的产物粒子流的流路。第二流路的一端侧与区段流形成部连接在一起。另外,第二流路的另一端侧设有压力控制部。第二流路的截面形状没有特别限制,优选为圆形。形成第二流路的管的截面的直径优选为0.10~10.0mm、特别优选为0.50~5.00mm。通过使形成第二流路的管的截面的直径为上述范围,可以以高产量得到粒度分布狭窄的粒子。第二流路的长度没有特别限制,优选为0.10~500m。

[0173]

本发明的粒子制造装置的加热部设置于第二流路的外周侧,是用于对第二流路内的区段化反应原料液流进行加热的构件、部件或部位,以覆盖第二流路的加热部位的方式设置。作为加热部,可以列举例如:油浴、砂浴、烘箱、焊料浴、微波加热装置、红外线加热装置等。

[0174]

本发明的粒子制造装置的压力控制部是用于对第二流路内的区段化反应原料液流的压力进行调节的构件、部件或部位。压力控制部只要能够将第二流路内的区段化反应原料液流的压力调节为给定的压力即可,没有特别限制,可以举出例如:具有压力阀的压力控制部;由压力计、阀及电子计算机构成的压力控制部,所述电子计算机具有与压力计及阀电连接、接收从压力计送来的压力数据、并基于该数据发送对阀的开度的调节命令的运算部;等等。

[0175]

在本发明的粒子制造装置中,通过区段流形成部、加热部及压力控制部对形成区段化反应原料液流的反应原料液与区段化气体的体积比例、区段化反应原料液流的压力p1及区段化反应原料液流的加热温度t进行调节,使得流过第二流路的区段化反应原料液流的压力为p1(mpa)、区段化反应原料液流的加热温度为t(℃)、该区段化反应原料液流中该区段化用气体的体积v

d

(ml)相对于该反应原料液的体积v

c

(ml)之比(v

d

/v

c

)为0.200~7.00、优选为0.200~3.50、特别优选为0.400~1.75、且压力p1为该加热温度t下的该溶剂的蒸气压p2(mpa)的2.0倍以上、优选为3.0倍以上。在本发明的粒子制造装置中,通过使v

d

相对于v

c

之比(v

d

/v

c

)及压力p1为上述范围,可以以高产量得到粒度分布狭窄的粒子。

[0176]

本发明的粒子制造装置通过适当的方法从产物粒子流中分离区段化用气体及溶剂而得到目标产物粒子,所述产物粒子流含有通过第二流路而形成的目标产物粒子、区段化用气体、以及溶剂,所述目标产物粒子具体而言是通过第二流路的加热部分使粒子形成用原料进行反应而形成的目标产物粒子。

[0177]

在本发明的粒子制造装置中,导入反应原料液的区段化用气体的体积v

b

(ml)相对于反应原料液的体积v

a

(ml)之比(v

b

/v

a

)没有特别限制,通过区段流形成部调节反应原料液的供给量及区段化用气体的导入量,使其优选为0.100~3.00,进一步优选为0.200~1.50,特别优选为0.200~0.750。通过使v

b

相对于v

a

之比(v

b

/v

a

)为上述范围,目标产物粒子的每单位时间的产量高且粒度分布狭窄。

[0178]

本发明的粒子制造装置可以进一步具有:设置于第二流路的下游侧的流过产物粒子流的第三流路、设置于第三流路的外周侧的对流过第三流路内的产物粒子流进行冷却的冷却部、设置于第三流路的下游侧的将区段化用气体从产物粒子流中分离的气液分离部、以及将含有目标产物粒子的目标产物粒子分散液回收的回收部。

[0179]

第三流路设置于第二流路的下游侧,是流过含有目标产物粒子的产物粒子流的流路。第三流路的管的截面形状没有特别限制,优选为圆形。第三流路的长度可以适当选择。需要说明的是,第三流路可以进行压力控制。

[0180]

冷却部设置于第三流路的外周侧,是用于对流过第三流路内的产物粒子流进行冷却的构件、部件或部位,以覆盖第三流路的冷却部位的方式设置。作为冷却部,可以列举例如:将散热板与送出产物粒子流的管的外周侧传热连接而将液体冷却的冷却部、将送出产物粒子流的管浸渍于循环的水中进行水冷的冷却部、将送出产物粒子流的管制成双层管并使制冷剂流过外侧的管的冷却部等。

[0181]

气液分离部是用于将区段化用气体从含有目标产物粒子的产物粒子流中分离并回收区段化用气体的构件、部件或部位。

[0182]

回收部是用于回收目标产物粒子分散液的构件、部件或部位,所述目标产物粒子分散液含有通过在气液分离部将区段化用气体分离而得到的目标产物粒子。

[0183]

作为气液分离部及回收部的实施方式例,可以列举例如以下的气液分离部等,所述气液分离部将产物粒子流流入在下部设有液体取出口且在储存容器上部设有止回阀的储存容器内,在该储存容器内分离为含有目标产物粒子的目标产物粒子分散液和区段化用气体,从止回阀排出该气体,以使储存容器内为一定压力,当液体积存于容器内时,从液体取出口回收液体。

[0184]

作为本发明的粒子制造装置的用途,可以列举例如:1~100nm的粒子制造用途、半导体微小粒子制造用途、金属粒子制造用途、金属氧化物制造用途、有机高分子粒子制造用途等。

[0185]

作为通过半导体微小粒子制造用途制造的半导体微小粒子,没有限制,可以举出例如含有in及p的半导体微小粒子。

[0186]

作为通过金属粒子制造用途制造的金属,没有限制,可以举出例如:包含选自镍、铜、银、钯、铂、以及由这些金属中的2种以上形成的合金中的1种以上的金属。

[0187]

实施例

[0188]

以下,列举实施例对本发明更具体地进行说明,但本发明并不限于此。

[0189]

(实施例1~18及比较例1~14)

[0190]

<反应原料液的制备>

[0191]

将乙酸铟(48mmol)、油酸锌(101mmol)、油酸(130mmol)、1

‑

十二烷基硫醇(14.4mmol)及1

‑

十八碳烯(1.6l)放入前体容器,一边用真空泵抽真空一边搅拌,加热至110℃使其反应20小时后,在从氮气源导入了1气压的氮气的气体氛围中冷却至25℃,得到了in前体。接着,向其中加入作为p前体的三(三甲硅烷基)膦(32mmol),充分搅拌,制备了作为粒子形成用原料的含有in前体和p前体的反应原料液。

[0192]

<目标产物粒子的制造>

[0193]

在调节为25℃的室内,使用加热部的管的长度为100m、管的直径为3mm的图1所示的流程的粒子制造装置,进行了目标产物粒子的制造。需要说明的是,上述的制备的反应原料液中作为溶剂使用的1

‑

十八碳烯在300℃下的蒸气压p2为0.07mpa。

[0194]

首先,以表1所示的体积流量送出上述制备的反应原料液1,以成为表1所示的体积比例(v

b

/v

a

)的体积流量导入作为区段化用气体2的氮气,通过作为区段流形成部11的t字型管合流至一条流路,得到了区段化反应原料液流。

[0195]

接下来,将第二流路32内的区段化反应原料液流3的压力p1调节为表1所示的压力,将加热温度调节为300℃,使区段化反应原料液流3通过第二流路32的加热部分,进行了目标产物粒子的制造。将加热后的区段化用气体的体积v

d

(ml)相对于加热后的反应原料液的体积v

c

(ml)之比(v

d

/v

c

)示于表1。需要说明的是,比较例1中加热时的区段化反应原料液流3的体积流量为258.9ml/分,区段化反应原料液流3从进入加热部12至排出的停留时间为约3分钟。实施例1~18及比较例2~14中加热时的区段化反应原料液流3的体积流量为70.6ml/分,区段化反应原料液流3从进入加热部12至排出的停留时间为约10分钟。

[0196]

接下来,进行得到的产物粒子流4的气液分离,将区段化用气体2分离,得到了含有inp粒子作为目标产物粒子的目标产物粒子分散液7。此时,将比较例2的每单位时间的inp粒子的产量设为1.00,计算出各例的每单位时间的inp粒子的产量。将其结果示于表1。

[0197]

接下来,进行对得到的inp核赋予壳的处理。将上述得到的inp粒子分散液1l加入反应容器,向其中加入辛酰氯(52.5mmol),将温度升高至240℃,加热3小时,所述反应容器具备搅拌机和用于加热的加热器,是供给不活泼气体而不带入空气中的氧、水分的密闭结构。接着,将温度降低至200℃,加入油酸锌(30mmol)的1

‑

十八碳烯溶液(75ml)及将se(30mmol)溶解于tbp(45mmol)而成的溶液,在200℃下加热30分钟。进一步加入油酸锌(60mmol)的1

‑

十八碳烯溶液(150ml)及十二烷基硫醇(120mmol),将温度升高至250℃,加热3小时。然后,将温度降低至25℃,得到了包含inp/znse

‑

zns的核/壳结构的半导体微小粒子的溶液。

[0198]

<半峰全宽(fwhm)及量子效率(qy)的测定>

[0199]

使用量子效率测定系统(大塚电子株式会社制、qe

‑

2100)测定了半导体纳米粒子的光学特性。使包含上述得到的核/壳结构的半导体微小粒子的溶液分散于分散液,照射激发光而得到发光光谱,从由这里得到的发光光谱进行再激发而发出荧光的部分中排除再激发荧光发光光谱,根据得到的再激发校正后的发光光谱计算出量子效率(qy)和半峰全宽(fwhm)。作为分散液,使用了正己烷、1

‑

十八碳烯。

[0200]

需要说明的是,半导体微小粒子具有粒径大时发光波长变长、粒径小时发光波长

变短的倾向,因此,核/壳结构的半导体微小粒子的发光光谱的半峰全宽越小,越是显示出作为核粒子的inp粒子的粒度分布狭窄。另外,半导体微小粒子的量子效率越高,越的显示出可得到性能优异的半导体微小粒子,因此表明核粒子的制造良好。

[0201]

(实施例19)

[0202]

<反应原料液的制备>

[0203]

将异丙醇铟(60mmol)、无水氯化铟(60mmol)及三辛基膦(2000g)加入前体容器,一边用真空泵使压力降低至100pa以下,一边搅拌使其溶解,得到了in前体。向该溶液中加入作为p前体的三(三甲硅烷基)膦(90mmol),充分搅拌,制备了反应原料液。

[0204]

<目标产物粒子的制造>

[0205]

除了使用上述制备的反应原料液、将区段化反应原料液流3的压力p1调整为0.7mpa、并且将加热温度t调节为300℃以外,与上述实施例及比较例同样地进行,得到了目标产物粒子分散液。需要说明的是,三辛基膦在300℃下的蒸气压为0.25mpa,进行了加压条件的设定。

[0206]

(实施例20)

[0207]

<反应原料液的制备>

[0208]

将无水氯化铟(18mmol)、无水氯化锌(18mmol)及油胺(1000ml)加入前体容器,一边加热至100℃,一边搅拌使其溶解,得到了in前体。将该溶液冷却至室温后,加入作为p前体的三(二甲胺基)膦(5ml),充分搅拌,制备了反应原料液。

[0209]

<目标产物粒子的制造>

[0210]

除了使用上述制备的反应原料液、将区段化反应原料液流3的压力p1调整为0.4mpa、并且将加热温度t调节为300℃以外,与上述实施例及比较例同样地进行,得到了目标产物粒子分散液。需要说明的是,油胺在300℃下的蒸气压为0.058mpa,进行了加压条件的设定。

[0211]

[表1]

[0212][0213]

根据上述结果可知,对于压力p1(mpa)及(v

d

/v

c

)均为本发明中规定的范围的实施例1~18而言,得到的半导体微小粒子的半峰全宽小且每单位时间的产量高,即粒度分布狭窄且生产效率高。

[0214]

另一方面,压力p1(mpa)过低的比较例1的流速快,因此加热时间不足,粒子没有充分生长,未能得到希望的粒径的粒子。比较例2为了进行给定时间的加热而使流速变慢,结果是产量低。另外,(v

d

/v

c

)过小的比较例3、7、11的半峰全宽,而(v

d

/v

c

)过大的比较例4~6、8~10、12~14的产量低于比较例2。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。