1.本发明涉及精加工领域,特别涉及一种用于叶片型面超声强化的装置。

背景技术:

2.航空发动机依靠数量庞大的叶片完成对气体的压缩、膨胀以及以最高的效率产生强大的动力来推动飞机前进。作为航空发动机热工转换的关键部件,叶片长期处于高温、高压、高速气流的包围中,承受高频甚至超高频机械振动以及循环热载荷。此外,受服役环境的影响,叶片还可能受到大气腐蚀、异物撞击以及离心力等一系列外来作用。由此造成的失效事故不容忽视,尤其是高速旋转的转子叶片,因其数量多、形体单薄、载荷状况严酷、工作环境复杂而成为发动机使用和实验中故障率最高的零部件之一。据统计,在航空发动机中,叶片故障可占到总故障的40%以上。可见,叶片的性能直接影响飞机的性能、可靠性及经济性。

3.在引发上述结构失效的机制中以疲劳损伤、腐蚀和磨损较为常见,特别是疲劳破坏,已成为发动机叶片失效的主要形式,占所有断裂事故的80%~90%。在大多数情况下,结构的失效是从表面开始的。表面是疲劳裂纹萌生的重要部位,腐蚀和磨损也多始于表面。显然,叶片的表面质量是能否保证其长时间安全服役的关键指标之一。考虑到降低失效事故的发生概率,极大限度地延长服役寿命,节约维修成本,必须对叶片表面进行强化处理。

4.超声表面光整强化技术对精细光整表面有极微细的光整能力,对抗疲劳表面有极高的强化能力,零件的表面质量显著影响零件的耐磨性、耐腐蚀性、配合性和密封性等性能,对工件表面进行机械冷作硬化后,提高了加工表面的硬度和耐磨性,降低了表面粗糙度,且加工成本低,大大提高生产效益。

5.公开号为cn 108330264 a的发明专利公开了《一种轨迹可控的表面强化装置》,该装置包括机床底座、主轴进给模块、叶片装夹旋转模块、立柱进给模块、加工头进给模块以及超声滚压加工模块,主轴进给模块为片叶长度方向进给控制轴,叶片装夹旋转模块为叶片绕中心旋转控制轴,立柱进给模块为轨迹切割平面高度方向进给控制轴,加工头进给模块为轨迹切割平面水平方向进给控制轴。超声滚压加工模块对称布置在叶片装夹旋转模块的两侧,两个超声滚压加工模块同时对一个叶片的正反两个表面进行表面加强,该装置使用时通过控制叶片装夹旋转模块始终保持轨迹外法线水平,从而使得加工层轨迹的中面垂直于滚压头。

6.然而,实际上叶片加工时很难保证每个叶片的两个正反表面完全与中面始终保持平行,因此,只通过使加工层轨迹的中面垂直于滚压头,并不能保证超声滚压加工模块始终垂直于叶片表面,最终导致叶片表面强化效果不足。

技术实现要素:

7.本发明提供一种用于叶片型面超声强化的装置,弥补现有强化装置不能保证叶片表面外法线与超声冲击装置轴线不能重合的不足。

8.本发明采取的技术方案是:包括固定模块、上六自由度平台、上超声加载模块、叶盘装夹模块、直线驱动模块、旋转驱动模块、下六自由度平台和下超声加载模块,其中上六自由度平台的平台i与固定模块的安装板固定连接、中间连接板与上超声加载模块的六维力传感器固定连接,下超声加载模块的六维力传感器安装固定在固定模块的上安装平台上方,直线驱动模块安装在固定模块的上安装平台上,旋转驱动模块固定连接在直线驱动模块的下方,下六自由度平台的平台i与旋转驱动模块的上端固定连接,叶盘装夹模块的中间连接件与下六自由度平台的平台ii的上端固定连接,所述上超声加载模块和下超声加载模块轴线重合、且对称布置在叶盘装夹模块的上下两侧。

9.本发明所述固定模块包括螺母i、立柱i、螺母ⅱ、下安装平台、立柱ⅱ、上安装平台、矩形通槽和安装板,其中立柱i的上、下两端以及中间段部分均设有螺纹,立柱ⅱ的上、下两端均设有螺纹,上安装平台与安装板上均开设有通孔,下安装平台上均开设有螺纹孔,所述立柱i与立柱ⅱ的下端与所述下安装平台的螺纹孔螺纹连接,所述立柱i的中间段以及所述立柱ⅱ的上端与穿过所述上安装平台的通孔,并通过螺母i、螺母ⅱ安装固定,所述立柱i的上端穿过所述安装板的通孔,并通过所述螺母i、螺母ⅱ安装固定,上安装平台上开设有矩形通槽。

10.本发明所述上六自由度平台和下六自由度平台的结构相同,其中下六自由度平台包括平台i、平台ii、中间连接板以及6个气缸i,所述各气缸i的上下两端分别铰接在所述平台i与所述平台ii上,中间连接板与平台ii固定连接。

11.本发明所述上超声加载模块和下超声加载模块的结构相同,其中下超声加载模块包括六维力传感器、超声换能器、超声连接器、超声探头、超声冲击头、下安装板、三根传力板以及上安装板;其中六维力传感器的上表面与下安装板的下表面通过螺栓刚性连接,3根传力板的上、下两端通过螺栓分别与上安装板、下安装板刚性连接,上安装板上开设有通孔,超声连接器穿过通孔,上安装板的下表面通过螺栓与超声连接器的轴肩刚性连接,所述超声连接器的上、下两端通过双头螺柱分别与超声探头、超声换能器螺纹连接,所述超声探头的上端与超声冲击头通过螺纹刚性连接。

12.本发明所述叶盘装夹模块包括螺栓、上夹板、下夹板和中间连接件,所述上夹板、下夹板上均开设有通孔、并通过螺栓连接,下夹板的中部设有螺纹通孔,中间连接件的上端与下夹板中部的螺纹通孔螺纹连接,该中间连接件的下端用于与叶盘装夹模块的输入端即下六自由度平台的中间连接板上端刚性连接;

13.所述叶盘装夹模块还包括固定圆盘,所述固定圆盘中部设有圆形通孔,所述固定圆盘通过螺栓穿过通孔夹持安装在上夹板与下夹板之间,所述固定圆盘通过螺栓穿过通孔夹持安装在上夹板与下夹板之间,固定圆盘的圆周侧面上分布有叶片插槽,待强化叶片插装固定在该片插槽里。

14.本发明所述直线驱动模块包括移动平台、安装座、固定座、气缸ⅱ、滑块座和导轨,其中固定座、导轨分别安装固定在上安装平台上,滑块座与导轨滑动连接,气缸ⅱ两端分别与固定座固定连接,安装座分别与移动平台的两侧固定连接,移动平台底部与滑块座上方固定连接,气缸ⅱ的气缸杆穿过前面固定座上的通孔、并与安装座固定连接,移动平台上开设有通孔和u形通槽,所述u形通槽的开口朝前。

15.本发明所述旋转驱动模块的结构是伺服电机直接或间接安装在直线驱动模块的

移动平台下方,其中当伺服电机直接安装在所述移动平台下方时,其电机输出轴自下而上穿过移动平台上的通孔与下六自由度平台的平台i刚性连接,以带动叶盘装夹模块周向转动;

16.当所述伺服电机间接安装在直线驱动模块的移动平台下方时,连接筒上方与移动平台下方固定连接,涡轮蜗杆传动系统外壳与连接筒下方固定连接,涡轮蜗杆传动系统安装在涡轮蜗杆传动系统外壳中,伺服电机的输出轴与涡轮蜗杆传动系统的蜗杆刚性连接,涡轮蜗杆传动系统的涡轮轴自下而上穿过移动平台上的通孔与下六自由度平台的平台i刚性连接。

17.本发明还包括支撑架,该支撑架与固定模块的上安装平台通过螺栓连接,支撑架为凹形结构,中间凹部较左侧凸起、右侧凸起下陷,左侧凸起、右侧凸起的下方为避让空间,该避让空间用于避让直线驱动模块的气缸ⅱ,下超声加载模块的六维力传感器与中间凹部上方刚性连接。

18.本发明还包括安装架,该安装架包括上固定板、下固定板、支撑板、中间连接筒、双头螺柱,其中三根支撑板的上、下两端分别与上固定板、下固定板刚性连接,下固定板下部与中间连接筒的上端通过双头螺柱螺纹连接,上固定板与下六自由度平台的平台i下方刚性连接,中间连接筒与旋转驱动模块的输出端刚性连接。

19.本发明的有益效果是:上侧六自由度平台能够调整超声加载模块在六维自由度方向上的位姿,下侧六自由度平台能够调整叶盘加载模块在六维自由度方向上的位姿,六维力传感器能够测量中性坐标系内的三个力和三个矩,当垂直于叶片表面方向的力不为零,而另外两个方向的力以及其他三个矩均为零时,说明此时所述超声加载模块的轴线与叶片外法线重合。而当另外两个方向的力以及其他三个矩不全为零时,继续控制上、下两侧的六自由度平台调整空间位置,直至上、下两侧的六维力传感器的测量值只有垂直于叶片表面方向的力不为零,如此即可始终保持所述上、下超声加载模块的的轴线与叶片外法线重合。

附图说明

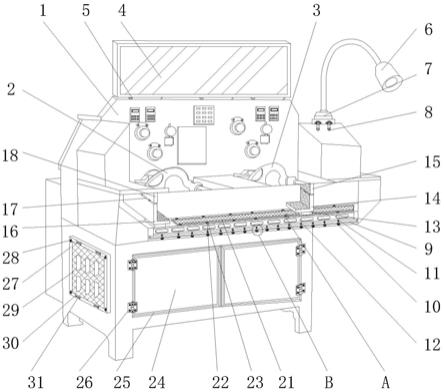

20.图1是本发明的结构示意图;

21.图2是本发明固定模块的结构示意图;

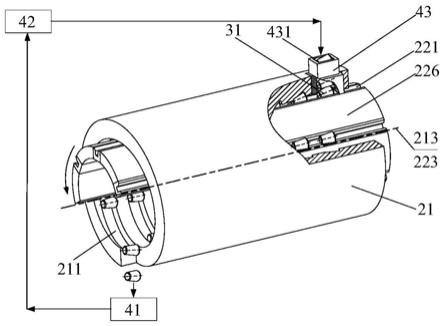

22.图3是本发明下六自由度平台与安装架两者装配体的结构示意图;

23.图4是本发明下超声加载模块与支撑架两者装配体的结构示意图;

24.图5是本发明叶盘装夹模块、下六自由度平台、安装架、直线驱动模块、旋转驱动模块的装配体结构示意图,图中旋转驱动模块的伺服电机采用间接安装方式;

25.图6是本发明叶盘装夹模块、下六自由度平台、安装架、直线驱动模块、旋转驱动模块的装配体结构示意图,图中旋转驱动模块的伺服电机采用直接安装方式;

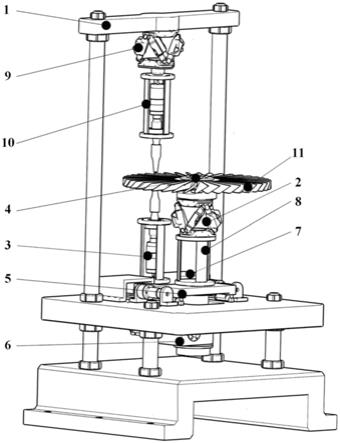

26.图7是本发明叶盘装夹模块的结构示意图;

27.图8是本发明直线驱动模块的主视图;

28.图9是本发明直线驱动模块的左视图;

29.图10是本发明直线驱动模块的俯视图;

30.图11是本发明旋转驱动模块的结构示意图;

31.图12是本发明旋转驱动模块的涡轮蜗杆传动系统的内部结构示意图,图中旋转驱

动模块的伺服电机采用间接安装方式;

32.图13是本发明固定圆盘的结构示意图。

具体实施方式

33.如图1所示,包括固定模块1、上六自由度平台9、上超声加载模块10、叶盘装夹模块4、直线驱动模块5、旋转驱动模块6、下六自由度平台2和下超声加载模块3,其中上六自由度平台9的平台i与固定模块1的安装板108固定连接、中间连接板与上超声加载模块10的六维力传感器固定连接,下超声加载模块3的六维力传感器301安装固定在固定模块1的上安装平台106上方,直线驱动模块5安装在固定模块1的上安装平台106上,旋转驱动模块6固定连接在直线驱动模块5的下方,下六自由度平台2的平台i 201与旋转驱动模块6的上端固定连接,叶盘装夹模块4的中间连接件404与下六自由度平台2的中间连接板203的上端固定连接,所述上超声加载模块10和下超声加载模块3轴线重合、且对称布置在叶盘装夹模块4的上下两侧。

34.所述上六自由度平台9、下六自由度平台2能够在六维自由度方向上调整位姿,上超声加载模块10与上六自由度平台9之间设有六维力传感器,下超声加载模块3的下端与所述固定模块1之间也设有六维力传感器301,六维力传感器能够测量中性坐标系内的三个力和三个矩,上超声加载模块10的下端、下超声加载模块3的上端分别对叶盘装夹模块4的上、下两侧进行冲击强化。

35.如图2所示,所述固定模块1包括螺母i101、立柱i102、螺母ⅱ103、下安装平台104、立柱ⅱ105、上安装平台106、矩形通槽107和安装板108,其中立柱i102的上、下两端以及中间段部分均设有螺纹,立柱ⅱ105的上、下两端均设有螺纹,上安装平台106与安装板108上均开设有通孔,下安装平台104上开设有螺纹孔,所述立柱i102与立柱ⅱ105的下端与所述下安装平台104的螺纹孔螺纹连接,所述立柱i102的中间段以及所述立柱ⅱ105的上端穿过所述上安装平台106的通孔,并通过螺母i101、螺母ⅱ103安装固定,所述立柱i102的上端穿过所述安装板108的通孔,并通过所述螺母i101、螺母ⅱ103安装固定,上安装平台106上开设有矩形通槽107。

36.所述立柱ⅰ102的上端圆周方向设置有台阶面,台阶面的阶梯表面与安装板108的下表面挡止接触,所述立柱ⅱ105的上端圆周周向设置有台阶面,台阶面的阶梯表面与上安装平台106的下表面挡止接触;

37.所述上安装平台106安装在下安装平台104与安装板108之间,安装板108与下安装平台104之间以及上安装平台106与下安装平台104之间在上下方向上留有一定空间,安装板108与上安装平台106之间空间用于容纳上六自由度平台2、上超声加载模块3下六自由度平台7、下超声加载模块8、以及叶盘装夹模块4,上安装平台106与下安装平台104之间空间用于容纳旋转驱动模块6,所述矩形通槽107用于供下超声加载模块8自下而上穿过;所述矩形通槽107在前后方向上延伸;

38.安装时,通过调整每个所述螺母ⅰ101、螺母ⅱ103的安装高度,可以调整所述上安装平台106的水平度;两根立柱ⅰ102、两根立柱ⅱ105为支撑结构,支撑结构还可以是支撑板等等。

39.如图3所示,上六自由度平台9和下六自由度平台2使用的是steward平台,所述上

六自由度平台9和下六自由度平台2的结构相同,其中下六自由度平台2包括平台i201、平台ii 202、中间连接板203以及6个气缸ⅰ204,所述各气缸ⅰ204的上下两端分别铰接在所述平台i201与所述平台ii202上,中间连接板203与平台ii 202固定连接;

40.通过控制6个所述气缸ⅰ204的气缸杆的伸长度可以控制所述中间连接板203的上表面实现空间内六自由度的移动、转动;

41.设置所述中间连接板203的好处是,当所述下六自由度平台2或者叶盘装夹模块4的中间连接件404尺寸变化时,可以仅更换所述中间连接板203,不更换所述六自由度平台2或中间连接件404,既能提高本实施例的装置的通用性,又不会增加过多使用成本。

42.如图4所示,所述上超声加载模块10和下超声加载模块3的结构相同,其中下超声加载模块3包括六维力传感器301、超声换能器302、超声连接器303、超声探头304、超声冲击头305、上安装板306、三根传力板307以及下安装板308;其中六维力传感器301的下表面与下安装板308的上表面通过螺栓刚性连接,3根传力板307的上、下两端通过螺栓分别与上安装板306、下安装板308刚性连接,上安装板306上开设有通孔,超声连接器303穿过通孔,上安装板306的下表面通过螺栓与超声连接器303的轴肩刚性连接,所述超声连接器303的上、下两端通过双头螺柱分别与超声探头304、超声换能器302螺纹连接,所述超声探头304的上端与超声冲击头305通过螺纹刚性连接;

43.如图7所示,所述叶盘装夹模块4包括螺栓401、上夹板402、下夹板403和中间连接件404,所述上夹板402、下夹板403上均开设有通孔、并通过螺栓401连接,下夹板403的中部设有螺纹通孔,中间连接件404的上端与下夹板403中部的螺纹通孔螺纹连接,该中间连接件404的下端用于叶盘装夹模块4的输入端即下六自由度平台2的中间连接板203上端刚性连接;

44.所述叶盘装夹模块4还包括固定圆盘405,该固定圆盘中部设有圆形通孔,所述固定圆盘405通过螺栓401穿过通孔夹持安装在上夹板402与下夹板403之间,叶片11与固定圆盘405可以是一体连接也可以是可拆连接,图7所示,叶片11与固定圆盘405为一体连接的形式,加工时将叶片1与固定圆盘406整体装夹固定在上夹板402、下夹板403即可;图13所示,为可拆连接的固定圆盘405结构示意图,该可拆固定圆盘的圆周侧面上分布有叶片插槽,待强化叶片插装固定在该片插槽里,通过更换固定圆盘405,使本装置可适用于不同尺寸的待强化叶片。

45.如图8、9、10所示,所述直线驱动模块5包括移动平台501、安装座502、固定座503、气缸ⅱ504、滑块座505和导轨506,其中固定座503、导轨506分别安装固定在上安装平台106上,滑块座505与导轨506滑动连接,气缸ⅱ504两端分别与固定座503固定连接,安装座502分别与移动平台501的两侧固定连接,移动平台501底部与滑块座505上方固定连接,气缸ⅱ504的气缸杆穿过前面固定座503上的通孔、并与安装座502固定连接,移动平台上501开设有通孔和u形通槽,所述u形通槽的开口朝前,即朝向所述上超声加载模块10一侧;

46.所述移动平台501通过固定连接在所述滑块座505上,从而当所述气缸ⅱ504伸缩时,可通过使移动平台501沿y向导向移动,带动叶盘装夹模块沿前后方向导向移动;

47.当所述移动平台501沿前后方向导向移动时,所述u形通槽能够对上、下超声加载模块进行避让,通过开设所述u形通槽能够使所述直线驱动模块5再向前多移动一段距离,从而能够在不改变所述直线驱动模块5整体尺寸的基础上,增加上、下超声加载模块对叶片

的强化区域。

48.在其他实施例中,也可以不开设u性通槽,此时所述直线驱动模块5的导向距离会较开设有u形通槽的情况小一些而已。

49.如图5、6、11、12所示,所述旋转驱动模块6的结构是伺服电机601直接或间接安装在直线驱动模块5的移动平台501下方,其中当伺服电机601直接安装在所述移动平台501下方时,其电机输出轴自下而上穿过移动平台501上的通孔与下六自由度平台2的平台i 201刚性连接,以带动叶盘装夹模块4周向转动;

50.当所述伺服电机601间接安装在直线驱动模块5的移动平台501下方时,连接筒602上方与移动平台501下方固定连接,涡轮蜗杆传动系统外壳603与连接筒602下方固定连接,涡轮蜗杆传动系统605安装在涡轮蜗杆传动系统外壳603中,伺服电机601的输出轴与涡轮蜗杆传动系统1的蜗杆60501刚性连接,涡轮蜗杆传动系统1的涡轮轴60502自下而上穿过移动平台501上的通孔与下六自由度平台2的平台i 201刚性连接;

51.通过蜗轮蜗杆传动连接,将所述伺服电机601的电机轴的转动转换成垂直方向的所述涡轮轴60502的转动,这样设置的好处是,所述伺服电机601沿水平方向延伸,可以节省垂直方向上的空间;当所述涡轮轴60502绕z向周转动时,能够带动所述叶盘装夹模块4沿z向周向转动。

52.如图4所示,还包括支撑架7,该支撑架7与固定模块1的上安装平台106通过螺栓连接,支撑架7为凹形结构,中间凹部701较左侧凸起702、右侧凸起703下陷,左侧凸起702、右侧凸起703的下方为避让空间704,该避让空间704用于避让直线驱动模块5的气缸ⅱ504,下超声加载模块3的六维力传感器301与中间凹部701上方刚性连接。

53.所述支撑架7与上安装平台106也可以使用其他的如卡接,粘接或者间接连接的刚性连接方式。

54.如图3所示,还包括安装架8,该安装架包括上固定板801、下固定板802、支撑板805、中间连接筒803、双头螺柱804,其中三根支撑板805的上、下两端分别与上固定板801、下固定板802刚性连接,下固定板802下部与中间连接筒803的上端通过双头螺柱804螺纹连接,上固定板801与下六自由度平台2的平台i 201下方刚性连接,中间连接筒803与旋转驱动模块6的输出端刚性连接。

55.中间连接筒803的下端与伺服电机601的电机轴或涡轮轴60502螺纹连接。在其他实施例中,也可以将下安装板802的下端直接与伺服电机601的电机轴或涡轮轴60502连接。

56.工作原理:

57.使用时,先将待强化的叶片11夹持固定在上夹板402、下夹板403之间,通过上位机控制上六自由度平台9、下六自由度平台2,使上超声加载模块10的超声冲击头、下超声加载模块3的超声冲击头305的头部分别顶压在同一叶片的上、下表面,各六维力传感器会同步检测到压力变化,当压力达到预设值时即可对所述叶片进行超声冲击强化;且使用两组上、下对称布置的超声加载模块,在对叶片进行加工时,上、下两侧超声加载模块在叶片表面外法线方向上的顶压力正好是相反的,能够互相抵消,如此既能够保证冲击强化效果,又能够避免叶片受力,从而避免叶片折断损坏;

58.同时,上超声加载模块10和下超声加载模块3中的六维力传感器能够同时测量中性坐标系内的三个力和三个矩,当垂直于叶片表面方向的力不为零,而另外两个方向的力

以及其他三个矩均为零时,说明此时两个超声加载模块的轴线与叶片外法线重合,而当另外两个方向的力以及其他三个矩不全为零时,上位机会继续控制上六自由度平台9、下六自由度平台2调整空间位置,直至上、下两侧的六维力传感器的测量值只有垂直于叶片表面方向的力不为零,如此即可始终保持所述上超声加载模块10、下超声加载模块3的的轴线与叶片外法线重合;

59.对叶片的部分表面区域强化完成后,即可通过控制直线驱动模块5的气缸ⅱ504伸缩,使移动平台501带动叶片11沿前后方向、即y向导向移动,从而实现对同一叶片长度方向上不同区域的表面强化;通过控制旋转驱动模块6的伺服电机601的转动,即可通过电机轴或涡轮轴60502带动所述叶片11绕z轴周向转动,从而实现对同一叶片宽度方向上不同区域以及不同叶片的表面强化,最终实现对所有叶片的表面强化。

60.以上所述仅为本发明的优选实例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡对本发明所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。