1.本发明涉及钢琴部件加工方法领域,尤其是涉及一种板式部件自动粘接装置及其板材加工方法。

背景技术:

2.钢琴白坯件在加工过程中,为改善涂饰质量,提升外观效果,会双面各粘合一层三聚氰胺。实际操作中需操作人员:a在平台上铺上一张三聚氰胺;b抬起一张需要粘合的板材,送入滚胶机;c将双面粘胶后的板材一面放在铺好的三聚氰胺上;d另外拿起一张三聚氰胺覆盖在粘合后的板材另一面;e这样板材的双面均已覆盖上一层三聚氰胺,将其放入压机内保压粘合,固化胶水。整个操作过程需要两名操作人员全程参与操作,板材搬运劳动强度高,手工操作也会带来胶水四溅,影响环境,最后随着生产需求的不断提高,现有的加工效率已经无法满足生产的需要。

3.中国专利cn211165663u“板材自动粘接装置

”ꢀ

清洁工台上设有清洁组件,用于清扫第一板材上的灰尘;自动涂胶工作台上设有涂胶组件,用于向第一板材上涂抹胶;第一板材和第二板材在自动贴合工作台上进行粘接贴合;第一传送台用于将放置于清洁工作台上的第一板材传送至自动涂胶工作台;第二传送台用于将放置于自动涂胶工作台上的第一板材传送至自动贴合工作台。粘接过程中,第一板材在第一传送台和第二传送台的作用下依次自动流经清洁工作台、自动涂胶工作台及自动贴合工作台,实现第一板材的自动传送。只能进行单面涂胶粘接,使用不便。

技术实现要素:

4.本发明的主要目的在于提供一种板式部件自动粘接装置及其板材加工方法,解决板材搬运劳动强度高,板材手工操作也会带来胶水四溅,影响环境的问题。

5.为解决上述技术问题,本发明所采用的技术方案是:一种板式部件自动粘接装置,包括板材上料机,板材上料机一侧与涂胶机连接,涂胶机一侧设有贴附机,贴附机一侧设有粘接板堆,贴附机上还设有上料装置,上料装置用于将粘接板粘贴在板材上,贴附机出料口与下料结构连接,下料结构通过输送带与热压机连接。

6.优选方案中,贴附机包括第二支撑架,第二支撑架上设有第二传输辊组,第二传输辊组两侧设有托板滚轮组,托板滚轮组包括移动架,移动架与第二支撑架滑动连接,移动架上设有多个第二对中轮,第二对中轮中部设有环形凹槽,移动架上还设有同步轮,同步轮与第二对中轮连接,多个同步轮通过同步带连接,同步轮一侧设有第二电机,第二电机与同步轮连接;板材两侧卡在第二对中轮上,使板材悬于第二传输辊组上方。

7.优选方案中,第二支撑架上设有第二滑轨,移动架两端与第二滑轨滑动连接,第二支撑架两侧还设有第二螺杆,第二螺杆与两个移动架螺纹连接,第二螺杆包括正旋螺杆和反旋螺杆,正旋螺杆和反旋螺杆分别与两个移动架螺纹连接,第二螺杆与第三电机连接。

8.优选方案中,贴附机一侧的上料装置包括固定板,第二支撑架一侧设有伸出的支架,伸出的支架下方设有粘接板堆,固定板设在第二支撑架伸出的支架上,固定板上设有滑块,滑块与固定板滑动连接,固定板下方设有第三气缸,第三气缸伸缩端与第二吸盘板连接,第二吸盘板上设有多个第二吸盘,固定板上还设有第一螺杆,第一螺杆与滑块螺纹来连接,第一螺杆与第一电机连接。

9.优选方案中,板材上料机包括第一支撑架,第一支撑架上设有移动板,移动板与第一支撑架滑动连接,移动板上设有第一气缸,第一气缸伸缩端与第一吸盘板连接,第一吸盘板上设有多个第一吸盘,第一吸盘板上还设有多个导向杆,导向杆与第一吸盘板滑动连接,第一支撑架上还设有第二气缸,第二气缸伸缩端与移动板连接。

10.优选方案中,第一支撑架一侧还是设有第一传输辊组是,第一传输辊组两侧设有导向板,导向板端部设有折弯的折板,两个导向板的折板组成喇叭形的开口,第一传输辊组出料口两侧设有多个第一对中轮,第一对中轮上设有圆环的凹槽,。

11.优选方案中,涂胶机包括至少两组涂胶辊,还设有第一滑轨,涂胶机与第一滑轨滑动连接。

12.优选方案中,下料结构包括第三支撑架,第三支撑架上设有第三传输辊组,第三传输辊组上方设有第三吸盘板,第三吸盘板上设有多个第三吸盘,第三吸盘板通过第四气缸与滑动板连接,滑动板与第三支撑架滑动连接。

13.优选方案中,第三支撑架上设有第四电机,第四电机输出端与第三螺杆连接,第三螺杆与滑动板螺纹连接。

14.该方法包括:s1、板材堆放置在板材上料机的一侧,第二气缸控制移动板移动到板材堆上方,第一气缸控制第一吸盘板靠近板材堆,第一吸盘将板材吸附,第二气缸控制移动板移动到第一传输辊组上方,第一吸盘将板材放置在第一传输辊组上,通过导向板和第一对中轮将板材找正对中,板材找正后进入到涂胶机中,对板材两侧面进行涂胶;s2、贴附机的第一电机转动,控制第一螺杆转动,第一螺杆带动滑块滑动,使第二吸盘板移动到粘接板堆上方,第三气缸控制使第二吸盘板靠近粘接板堆,使第二吸盘吸附粘接板堆上的三聚氰胺板吸附,将第一块三聚氰胺板移动到第二传输辊组上,第三气缸将第一块三聚氰胺放置到第二传输辊组上;s3、第三电机转动,带动第二螺杆转动,第二螺杆的正旋螺杆和反旋螺杆分别使第二传输辊组两侧托板滚轮组相互靠近,涂胶后的板材卡入在托板滚轮组上的第二对中轮上,多个第二对中轮通过第二电机驱动转动,使涂胶后的板材落在,第一块三聚氰胺板上方,再通过第二吸盘板移动第二块三聚氰胺板到使涂胶后的板材上方,控制第三气缸将第二块三聚氰胺板压紧在涂胶后的板材上表面,随后第三气缸控制第二吸盘板升起;s4、第三电机控制两侧的托板滚轮组分开,使涂胶后的板材下落,使涂胶后的板材下表面贴合在第一块三聚氰胺板上,完成板材两面粘接三聚氰胺板;s5、粘接完毕后,移动到下料结构上,通过第三传输辊组将粘接的板材移动到下料结构中部,第四电机控制第三螺杆转动,第三螺杆带动滑动板滑动,滑动板下方的第三吸盘板移动到粘接的板材上方,第四气缸控制第三吸盘板靠近粘接的板材,将粘接的板材吸附,第四气缸和第四电机控制,将粘接的板材移动到输送带上,输送带将粘接的板材输送到热

压机将板材进行热压,完成粘接板材加工。

15.本发明提供了一种板式部件自动粘接装置及其板材加工方法,本发明相对于现有技术具有如下优点:产品质量稳定。在生产时,由设备操作,生产稳定性好,质量更高;产量稳定可控。可完全按计划控制产量,对客户有确定交货期,保持良好商誉和竞争力;节省人力。实行一人多机制,可节约人力,减少人工;提高效率。人会疲劳,而设备不会疲劳、不用休息,尤其能在夜班发挥最大功能;降低安全风险。使用自动化设备不会有员工意外伤害的风险;降低管理成本。生产技术人员单一,管理良性化。

附图说明

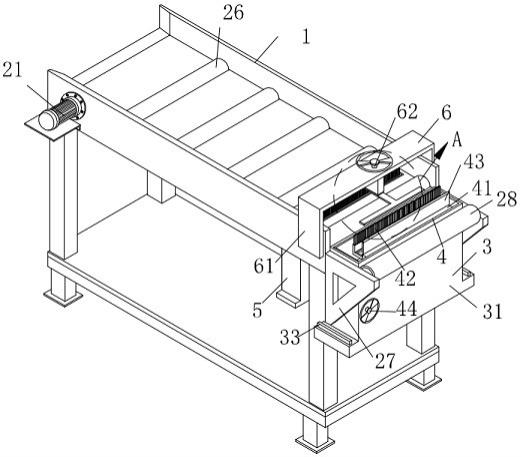

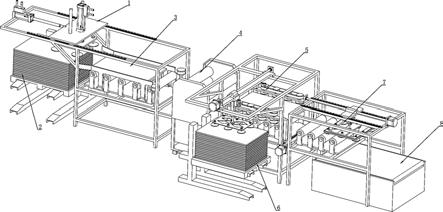

16.下面结合附图和实施例对本发明作进一步说明:图1是本发明总体结构图;图2是本发明板材上料机总体结构图;图3是本发明板材上料机主视结构图;图4是本发明导向板和第一对中轮安装结构图;图5是本发明导向板和第一对中轮左视结构图;图6是本发明涂胶机结构图;图7是本发明贴附机总体结构图;图8是本发明贴附机主视结构图;图9是本发明托板滚轮组结构图;图10是本发明托板滚轮左视结构图;图11是本发明下料结构总体结构图;图中:板材上料机1;移动板101;第一支撑架102;导向杆103;第一气缸104;第二气缸105;第一传输辊组106;导向板107;第一对中轮108;第一吸盘109;折板110;第一吸盘板111;板材堆2;板材3;涂胶机4;涂胶辊401;第一滑轨402;贴附机5;第二支撑架501;固定板502;第一螺杆503;滑块504;第一电机505;第二传输辊组506;第三气缸507;第二吸盘板508;第二吸盘509;粘接板堆6;下料结构7;第三支撑架701;第三滑轨702;第三螺杆703;滑动板704;第四电机705;第四气缸706;第三传输辊组707;第三吸盘板708;第三吸盘709;输送带8;托板滚轮组9;同步轮901;同步带902;第二电机903;移动架904;第二滑轨905;第三电机906;第二对中轮907;第二螺杆10;正旋螺杆1001;反旋螺杆1002。

具体实施方式

17.实施例1如图1~11示,一种板式部件自动粘接装置,包括板材上料机1,板材上料机1一侧与涂胶机4连接,涂胶机4一侧设有贴附机5,贴附机5一侧设有粘接板堆6,贴附机5上还设有上料装置,上料装置用于将粘接板粘贴在板材3上,贴附机5出料口与下料结构7连接,下料结构7通过输送带8与热压机连接。如图1所示结构,板材通过板材上料机1自动上料,板材自动前进,板材在涂胶机4上进行滚胶,滚胶后的板材进入到贴附机5机上,三聚氰胺板上料粘贴在板材两侧,三聚氰胺粘合板材继续前进进入热压机进行热压。

18.优选方案中,贴附机5包括第二支撑架501,第二支撑架501上设有第二传输辊组

506,第二传输辊组506两侧设有托板滚轮组9,托板滚轮组9包括移动架904,移动架904与第二支撑架501滑动连接,移动架904上设有多个第二对中轮907,第二对中轮907中部设有环形凹槽,移动架904上还设有同步轮901,同步轮901与第二对中轮907连接,多个同步轮901通过同步带902连接,同步轮901一侧设有第二电机903,第二电机903与同步轮901连接,板材3两侧卡在第二对中轮907上,使板材3悬于第二传输辊组506上方。如图7

‑

10所示结构,第二传输辊组506两侧的托板滚轮组9用于将涂胶的板材悬在第二传输辊组506上方,第二传输辊组506上的板材用于贴板材的下表面,板材上表面用三聚氰胺板上料机进行粘贴。

19.优选方案中,第二支撑架501上设有第二滑轨905,移动架904两端与第二滑轨905滑动连接,第二支撑架501两侧还设有第二螺杆10,第二螺杆10与两个移动架904螺纹连接,第二螺杆10包括正旋螺杆1001和反旋螺杆1002,正旋螺杆1001和反旋螺杆1002分别与两个移动架904螺纹连接,第二螺杆10与第三电机906连接。如图7

‑

10所示结构,第二螺杆10的正旋螺杆1001和反旋螺杆1002控制两个移动架904分开和互相靠近。

20.优选方案中,贴附机5一侧的上料装置包括固定板502,第二支撑架501一侧设有伸出的支架,伸出的支架下方设有粘接板堆6,固定板502设在第二支撑架501伸出的支架上,固定板502上设有滑块504,滑块504与固定板502滑动连接,固定板502下方设有第三气缸507,第三气缸507伸缩端与第二吸盘板508连接,第二吸盘板508上设有多个第二吸盘509,固定板502上还设有第一螺杆503,第一螺杆503与滑块504螺纹来连接,第一螺杆503与第一电机505连接。上料装置通过第一电机505和第一螺杆503控制第二吸盘板508纵向位置,第三气缸507控制升降位置,实现上料三聚氰胺板材。

21.优选方案中,板材上料机1包括第一支撑架102,第一支撑架102上设有移动板101,移动板101与第一支撑架102滑动连接,移动板101上设有第一气缸104,第一气缸104伸缩端与第一吸盘板111连接,第一吸盘板111上设有多个第一吸盘109,第一吸盘板111上还设有多个导向杆103,导向杆103与第一吸盘板111滑动连接,第一支撑架102上还设有第二气缸105,第二气缸105伸缩端与移动板101连接。板材上料机1如图2

‑

5所示结构,第一气缸104和第二气缸105控制第一吸盘板111移动,实现上料的效果。

22.优选方案中,第一支撑架102一侧还是设有第一传输辊组106是,第一传输辊组106两侧设有导向板107,导向板107端部设有折弯的折板110,两个导向板107的折板110组成喇叭形的开口,第一传输辊组106出料口两侧设有多个第一对中轮108,第一对中轮108上设有圆环的凹槽,。导向板107与第一对中轮108将板材3进行对中找正。

23.优选方案中,涂胶机4包括至少两组涂胶辊401,还设有第一滑轨402,涂胶机4与第一滑轨402滑动连接。两组涂胶辊401用于涂胶作用。

24.优选方案中,下料结构7包括第三支撑架701,第三支撑架701上设有第三传输辊组707,第三传输辊组707上方设有第三吸盘板708,第三吸盘板708上设有多个第三吸盘709,第三吸盘板708通过第四气缸706与滑动板704连接,滑动板704与第三支撑架701滑动连接。第三支撑架701上设有第四电机705,第四电机705输出端与第三螺杆703连接,第三螺杆703与滑动板704螺纹连接。下料结构7起到下料作用,移动到下料结构7上,通过第三传输辊组707将粘接的板材移动到下料结构7中部,第四电机705控制第三螺杆703转动,第三螺杆703带动滑动板704滑动,滑动板704下方的第三吸盘板708移动到粘接的板材上方,第四气缸706控制第三吸盘板708靠近粘接的板材,将粘接的板材吸附,第四气缸706和第四电机705

控制,将粘接的板材移动到输送带8上,输送带8将粘接的板材输送到热压机将板材进行热压,完成粘接板材加工。

25.实施例2结合实施例1进一步说明,如图1

‑

11所示结构,板材堆2放置在板材上料机1的一侧,第二气缸105控制移动板101移动到板材堆2上方,第一气缸104控制第一吸盘板111靠近板材堆2,第一吸盘109将板材3吸附,第二气缸105控制移动板101移动到第一传输辊组106上方,第一吸盘109将板材3放置在第一传输辊组106上,通过导向板107和第一对中轮108将板材3找正对中,板材3找正后进入到涂胶机4中,对板材3两侧面进行涂胶。

26.贴附机5的第一电机505转动,控制第一螺杆503转动,第一螺杆503带动滑块504滑动,使第二吸盘板508移动到粘接板堆6上方,第三气缸507控制使第二吸盘板508靠近粘接板堆6,使第二吸盘509吸附粘接板堆6上的三聚氰胺板吸附,将第一块三聚氰胺板移动到第二传输辊组506上,第三气缸507将第一块三聚氰胺放置到第二传输辊组506上。

27.第三电机906转动,带动第二螺杆10转动,第二螺杆10的正旋螺杆1001和反旋螺杆1002分别使第二传输辊组506两侧托板滚轮组9相互靠近,涂胶后的板材3卡入在托板滚轮组9上的第二对中轮907上,多个第二对中轮907通过第二电机903驱动转动,使涂胶后的板材3落在,第一块三聚氰胺板上方,再通过第二吸盘板508移动第二块三聚氰胺板到使涂胶后的板材3上方,控制第三气缸507将第二块三聚氰胺板压紧在涂胶后的板材3上表面,随后第三气缸507控制第二吸盘板508升起。

28.第三电机906控制两侧的托板滚轮组9分开,使涂胶后的板材3下落,使涂胶后的板材3下表面贴合在第一块三聚氰胺板上,完成板材3两面粘接三聚氰胺板。

29.粘接完毕后,移动到下料结构7上,通过第三传输辊组707将粘接的板材移动到下料结构7中部,第四电机705控制第三螺杆703转动,第三螺杆703带动滑动板704滑动,滑动板704下方的第三吸盘板708移动到粘接的板材上方,第四气缸706控制第三吸盘板708靠近粘接的板材,将粘接的板材吸附,第四气缸706和第四电机705控制,将粘接的板材移动到输送带8上,输送带8将粘接的板材输送到热压机将板材进行热压,完成粘接板材加工。

30.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。