1.本发明涉及钢铁工业和机械铸造技术领域。

背景技术:

2.钢铁工业是指生产生铁、钢、钢材、工业纯铁和铁合金的工业,是世界所有工业化国家的基础工业之一。

3.钢铁工业亦称黑色冶金工业,钢铁工业是重要的基础工业部门,是发展国民经济与国防建设的物质基础,钢铁工业是庞大的重工业部门,它的原料、燃料及辅助材料资源状况,影响着钢铁工业规模、产品质量、经济效益和布局方向。

4.钢铁工业的工艺、装置在现如今已经得到了十分广泛的应用,而现有的钢铁工业和机械铸造工业通常是利用高炉进行炼铁,但是在冶炼的过程中会存在因大量的碳排放污染环境问题,并且,现如今的钢铁冶炼效率也较为一般,因此难以满足社会需求。

技术实现要素:

5.本发明针对现有技术中存在的技术问题,提供一种基于氢还原的飘浮炼铁装置与方法,解决了冶炼时因存在因大量碳排放而污染环境,且钢铁冶炼效率一般的问题。

6.本发明解决上述技术问题的技术方案如下:基于氢还原的飘浮炼铁装置,包括用于制造氧气的制氧机和用于制造氢气的制氢装置,所述制氧机和制氢装置的下表面设置有与其对接的漂浮炼铁炉,所述漂浮炼铁炉包括呈竖状空腔的还原塔和呈卧式的再还原熔分池,所述原熔分池的上表面固定有烟道,所述还原塔的上表面设置有进料口。

7.基于氢还原的飘浮炼铁方法,包括以下步骤:

8.s1.制氧机和制氢装置喷出氧气和氢气,以上气体从漂浮炼铁炉的进气口处传输至还原塔内,其高速喷入形成欠氧燃烧的高温空间;

9.s2.从进料口处投入原料;

10.s3.原料中的铁氧化物在高温空间中被氢气于数秒钟内迅速还原成金属铁;

11.s4.金属铁于高温中处理成铁水,铁水和炉渣分离并从漂浮炼铁炉中排出。

12.与现有技术相比,本技术的技术方案具有以下有益技术效果:

13.该基于氢还原的飘浮炼铁装置与方法,通过漂浮炼铁炉与制氧机和制氢装置对接,在作业时先从还原塔的进料口处投入干燥的粉状铁矿砂,然后启动制氧机和制氢装置,此时氢气和氧气按照相应比例从还原塔的上部高速喷入至还原塔内,从而形成欠氧燃烧的高温空间,同时原料位于再还原熔分池中,具有极大比表面积并呈飘浮状态的铁矿砂中的铁氧化物在高温空间中被氢气于数秒钟内迅速还原成金属铁,铁料和炉渣分离排出即可完成冶炼,采用该方式和装置来进行冶炼生产十分高效可靠,并且可实现炼铁过程的近零碳排放,达到了高效率冶炼的效果,从而有效的解决了冶炼时因存在因大量碳排放而污染环境,且钢铁冶炼效率一般的问题。

附图说明

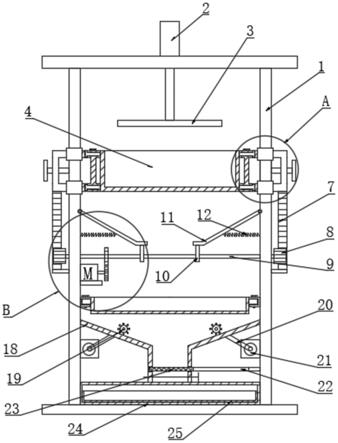

14.图1为本发明中基于氢还原的飘浮炼铁装置的结构示意图;

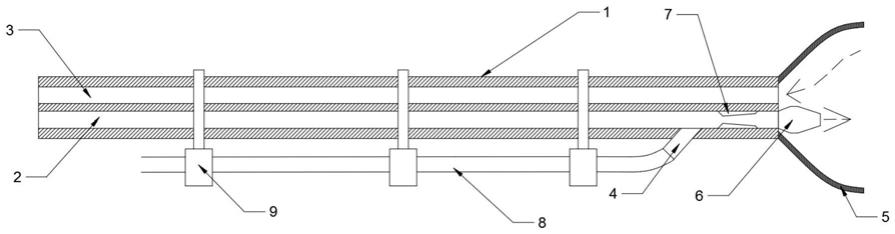

15.图2为本发明中基于氢还原的飘浮炼铁方法的流程示意图。

16.附图中,各标号所代表的部件列表如下:

17.1、制氧机,2、漂浮炼铁炉,201、还原塔,202、再还原熔分池,3、烟道,4、制氢装置,5、进料口。

具体实施方式

18.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定发明的范围。

19.请参阅图1,本实施例中的一种基于氢还原的飘浮炼铁装置,其主要包括呈竖状空腔的还原塔201及呈卧式的还原熔分池202,而还原塔201和再还原熔分池202共同组成漂浮炼铁炉2,该漂浮炼铁炉2即为本漂浮炼铁装置本体,氢气和氧气从还原塔201的上部高速喷入形成欠氧燃烧的高温空间,同时从还原塔201的上部投入干燥的粉状铁矿砂,具有极大比表面积并呈飘浮状态的铁矿砂中的铁氧化物在该高温空间中被氢气于数秒钟内迅速还原成金属铁,同时也实现了炼铁过程的近零碳排放。

20.本实施例中的,氢气和氧气分别从制氧机1和制氢装置4高速注入至还原塔201和还原熔分池202形成的漂浮炼铁炉2中,同时从进料口5处投入粉状铁矿砂进料即可控制该装置进行炼铁作业。

21.需要说明的是,漂浮炼铁炉2可用于处理需要还原冶炼的各种物料,包括红土镍矿、瓦斯灰、有色金属氧化矿以及各种工业废料等。

22.请参阅图2,本实施例中基于氢还原的飘浮炼铁方法,包括以下步骤:

23.s1.制氧机1和制氢装置4喷出氧气和氢气,以上气体从漂浮炼铁炉2 的进气口处传输至还原塔201内,其高速喷入形成欠氧燃烧的高温空间;

24.s2.从进料口5处投入原料;

25.s3.原料中的铁氧化物在高温空间中被氢气于数秒钟内迅速还原成金属铁;

26.s4.金属铁于高温中处理成铁水,铁水和炉渣分离并从漂浮炼铁炉2中排出。

27.本实施例中的,氢气和氧气进入还原塔201中,形成欠氧燃烧的高温空间,同时从还原塔201的上部投入干燥的粉状铁矿砂中的铁氧化物在该高温空间中被氢气于数秒钟内迅速还原成金属铁,从而提高了炼铁的效率。

28.该基于氢还原的飘浮炼铁方法的第三实施例,将飘浮炼铁炉2的还原塔 201内径设为1.8m,高设为16m,处理含铁品位55%的铁矿砂,年生产熔融生铁4.8万吨。

29.该基于氢还原的飘浮炼铁方法的第四实施例,将飘浮炼铁炉2的还原塔 201内径设为4m,高设为12m,处理含铁品位63%的铁矿砂,年生产熔融生铁60万吨。

30.该基于氢还原的飘浮炼铁方法的第五实施例,将飘浮炼铁炉2的还原塔 201内径设为10m,高设为10m,处理含铁品位60%的铁矿砂,年生产熔融生铁290万吨。

31.优选的,再还原熔分池202的外表面覆盖有由焦粒、煤粒、蓝碳或其它含碳物所形成的渗碳床。

32.优选的,渗碳床上安装有辅助燃料喷嘴,辅助燃料喷嘴设于渗碳床的侧壁或顶部。

33.优选的,制氢装置4为可以产出氢气或以氢气为主要成分的混合气体的装置结构,其和制氧机1均与漂浮炼铁炉2的进气口对接,用于向漂浮炼铁炉2的内部输入高速的氢气和氧气。

34.优选的,漂浮炼铁炉2上开设有出料口和排渣口,在使用时,漂浮炼铁炉2中熔炼完毕的铁料和炉渣分别从出料口和排渣口处排出。

35.优选的,从进料口5处投入的原料为干燥状态的粉状铁矿砂,漂浮炼铁炉2所使用的燃料包括氢气或其他燃料。

36.优选的,漂浮炼铁炉2以氢气作为含铁原料气基还原剂,包括以氢气为主要成分的混合气体。

37.并且,漂浮炼铁炉2的熔炼产物是熔融生铁。

38.上述实施例的工作原理为:该基于氢还原的飘浮炼铁装置与方法,通过漂浮炼铁炉2与制氧机1和制氢装置4对接,在作业时先从还原塔201的进料口5处投入干燥的粉状铁矿砂,然后启动制氧机1和制氢装置4,此时氢气和氧气按照相应比例从还原塔201的上部高速喷入至还原塔201内,从而形成欠氧燃烧的高温空间,同时原料位于再还原熔分池202中,具有极大比表面积并呈飘浮状态的铁矿砂中的铁氧化物在高温空间中被氢气于数秒钟内迅速还原成金属铁,铁料和炉渣分离排出即可完成冶炼,采用该方式和装置来进行冶炼生产十分高效可靠,并且可实现炼铁过程的近零碳排放,达到了高效率冶炼的效果,从而有效的解决了冶炼时因存在因大量碳排放而污染环境,且钢铁冶炼效率一般的问题。

39.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。