1.本发明属于不锈钢轧制技术领域,特别涉及一种带有花纹的304不锈钢及其轧制方法。

背景技术:

2.目前带有花纹的304不锈钢板在轧制过程中使用的粗轧机构设有上下对应的工作辊和支撑辊,由工作辊对钢坯进行粗轧;

3.1)粗轧过程中时,工作辊表面会粘黏氧化皮等其他杂物使表面不平整,必须定期对工作辊表面进行清理打磨;现有的工作辊清理需要整体拆卸更换,需要专用大型清理设备进行专门清理,工作辊的来回吊装运输不仅是工作量加大,同时存在严重的安全隐患;

4.2)现有的不锈钢热轧在轧制过程中加热时间过较长,高温加热段持续时间较长,能源耗费量较大,使轧制成本维持在较高的使用状态;

5.3)为提高不锈钢耐腐蚀性,会加入少量的mo元素,但是过高的mo元素反而会对奥氏体不锈钢的耐应力腐蚀性能有害;所以需要确定一种适量的mo元素添加范围。

技术实现要素:

6.本发明的目的是克服现有技术中不足,提供一种带有花纹的304不锈钢及其轧制方法,本发明提供的制备工艺简单可靠、成本低、节能环保,且制得的304不锈钢具有较高的强度和塑性。

7.为了实现上述目的,本发明采用的技术方案是:

8.一种带有花纹的304不锈钢及其轧制方法,化学成分重量百分比为:c≤0.064%,mn≤0.70%,ni≤8.0%,n≤0.055%,si≤0.40%,cr≤18%,cu≤0.045%,p≤0.036%,s≤0.006%,mo≤1.0%,余量为fe元素和不可避免的杂质;

9.其工艺步骤如下:

10.1)准备上述组分原材料板坯至加热炉进行加热,板坯厚度控制在200

‑

220mm,其加热步骤依次分为预热段、加热一段、加热二段、均热段;预热段,温度控制在650

‑

680℃,加热时间设为60

‑

80min;预热段完成后进入加热一段进行加热,温度控制在1080

‑

1130℃,加热时间设为35

‑

50min;加热一段加热完成后进入加热二段进行加热,温度控制在1255

‑

1285℃,加热时间设为50

‑

75min;加热二段加热完成后进入均热段,温度控制在1250

‑

1270℃,加热时间设为45

‑

65min;加热二段与均热段的总加热时间为高温段时间为100

‑

125min,总在炉时间190

‑

230min。

11.2)粗轧:加热后的钢锭经过传输辊传送至粗轧机,传送装置上设有相应的保温罩;粗轧后中间坯厚度控制在30

‑

35mm;粗轧机设有工作辊;

12.工作辊包括辊轴ⅰ、辊套、转动轴、锁紧机构、辊轴ⅱ;所述辊套套接辊轴ⅰ;所述辊轴ⅱ设有一对并分别固定连接辊轴ⅰ两端,转动轴套接辊轴ⅱ和辊轴ⅰ;锁紧机构设于转动轴两端;所述辊轴ⅰ内部中空,并且外部周圈设有若干均匀分布的卡块;所述转动轴两端设

有螺纹。

13.所述辊套包括辊套ⅰ、辊套ⅱ;辊套ⅰ其中一端面设有若干插孔并均匀分布;辊套ⅱ其中一端面设有若干插板并均匀分布;插板的数量和间隔角度相对应插孔的数量和间隔角度;辊套ⅰ和辊套ⅱ的内部同时设有若干卡槽并均匀分布,并且卡槽数量和间隔角度与卡块相互对应;辊套ⅰ通过插板插入插孔与辊套ⅱ相互连接。

14.所述辊轴ⅱ设有若干通槽并均匀分布,同时辊轴ⅱ内部中空;其中一块辊轴ⅱ一端固定设有连接轴。

15.3)精轧:钢板经过传输进入精轧机构,精轧采用升速轧制,精轧开轧温度设为1070

‑

1090℃;精轧结束温度控制在900

‑

1020℃;精轧时对钢锭进行8道次轧制,在第8次轧制时使用花纹辊;一道次压下率为30

‑

33.5%;二道次压下率为32

‑

34%;三道次压下率为27

‑

29%;四道次压下率为24

‑

26%;五道次压下率为23

‑

24.5%;六道次压下率为19.5

‑

22%;七道次压下率为13

‑

15%;八道次压下率为21

‑

23.5%;

16.4)卷取:精轧后送入卷取机构进行卷取,并保证卷曲温度控制在750

‑

800℃之间;

17.5)开卷焊接:通过焊接机构将相邻两组钢板进行焊接固定,便于钢板整体酸洗;

18.6)退火:通过退火机构对不锈钢板进行退火处理,然后进行冷却;

19.7)破磷抛丸;通过抛丸机对退火后的不锈钢板进行抛丸处理;

20.8)酸洗:通过酸洗机构对不锈钢板进行酸洗去除氧化皮;

21.9)烘干:通过清洗机构对酸洗后的不锈钢板进行清洗,然后通过烘干系统对不锈钢板进行烘干后再进行卷曲处理;

22.本发明与现有技术相比较有益效果表现在:

23.1)工作辊设有辊套和辊轴ⅰ,辊套设有卡槽,辊轴ⅰ设有卡块;通过卡块卡接卡槽使辊套与辊轴ⅰ可以快速套接;当工作辊表面需要打磨清理时可将工作辊拆卸,然后原地更换辊套进行安装,然后只需要转移辊套进行打磨处理;避免了现有的通用的工作辊整体通过行吊进行远距离转移再进行打磨处理的避端,并使更换速度加快,转移过程中的安全事故相应减少;通过锁紧机构对辊套进行快速的锁紧和松卸,节省时间。

24.2)精轧机构对不锈钢实现8道次精轧,于最后一道次压下率提升为21

‑

23.5%,明显高于第七道次压下率,结合八道次的精轧步骤在满足不锈钢板轧制要求的前提下更好的实现了花纹板的轧制成型;

25.3)轧制过程中,高温加热段温度控制在100

‑

125min范围内,在保证轧制产品质量的情况下,不仅提高了轧制效率同时降低了能耗;

26.4)本发明中mo含量≤1.0%,此范围内mo含量既能提高奥氏体不锈钢的耐腐蚀性,同时不会降低其塑性和强度。

附图说明

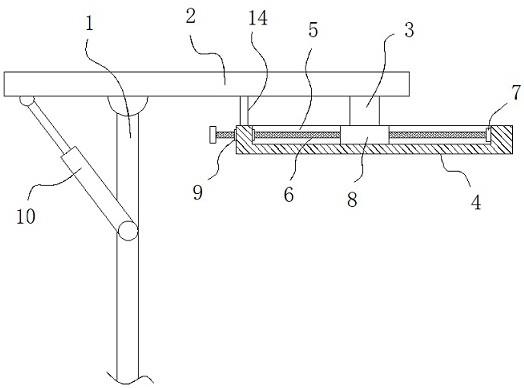

27.附图1是本发明一种带有花纹的304不锈钢粗轧用工作辊结构示意图;

28.附图2是本发明一种带有花纹的304不锈钢粗轧用工作辊中辊套的结构示意图;

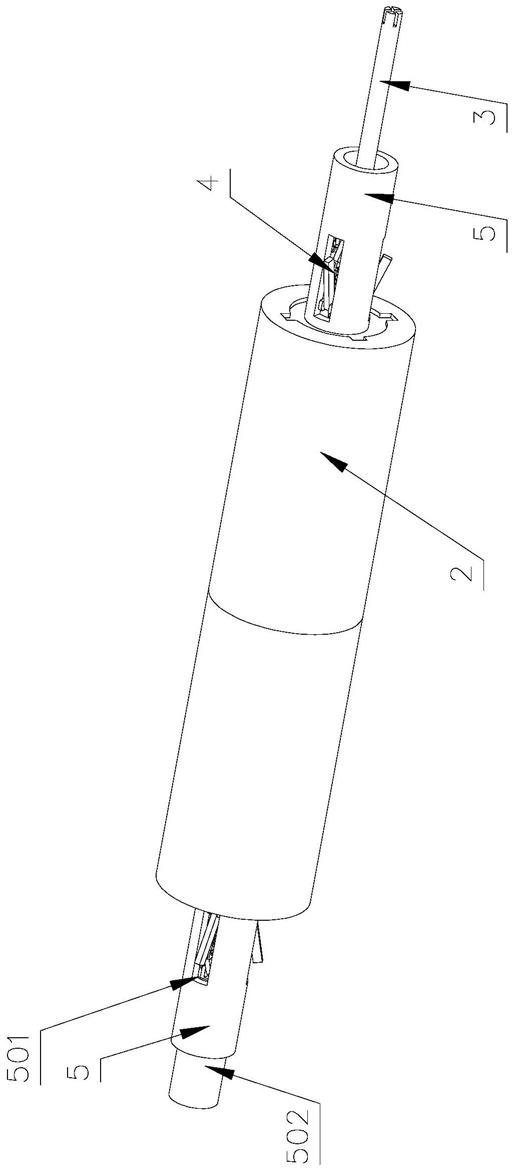

29.附图3是本发明一种带有花纹的304不锈钢粗轧用工作辊中辊轴ⅰ、辊轴ⅱ与转动轴的连接结构示意图;

30.图中:1、辊轴ⅰ;101、卡块;2、辊套;201、辊套ⅰ;2011、插孔;202、辊套ⅱ;2021、插

板;203、卡槽;3、转动轴;301、螺纹;4、锁紧机构;5、辊轴ⅱ;501、通槽;502、连接轴。

具体实施方式

31.为方便本技术领域人员的理解,下面结合附图1

‑

3,对本发明的技术方案进一步具体说明。

32.实施例1:

33.一种带有花纹的304不锈钢及其轧制方法,耐热钢化学成分重量百分比为:c=0.055%,mn=0.50%,ni=7.5%,n=0.05%,si=0.32%,cr=17.5%,cu=0.03%,p=0.03%,s=0.0045%,mo=0.8%,余量为fe元素和不可避免的杂质;

34.其工艺步骤如下:

35.1)准备上述组分原材料板坯至加热炉进行加热,板坯厚度控制在200

‑

220mm,其加热步骤依次分为预热段、加热一段、加热二段、均热段;预热段,温度控制在675℃,加热时间设为78min;预热段完成后进入加热一段进行加热,温度控制在1120℃,加热时间设为50min;加热一段加热完成后进入加热二段进行加热,温度控制在1268℃,加热时间设为46.5min;加热二段加热完成后进入均热段,温度控制在1255℃,加热时间设为58.5min;加热二段与均热段的总加热时间为高温段时间=105min,总在炉时间=225min。

36.2)粗轧:加热后的钢锭经过传输辊传送至粗轧机,传送装置上设有相应的保温罩;粗轧后中间坯厚度控制在32mm;粗轧机设有工作辊;

37.所述粗轧机上设有工作辊,工作辊包括辊轴ⅰ1、辊套2、转动轴3、锁紧机构4、辊轴ⅱ5;所述辊套2套接辊轴ⅰ1;所述辊轴ⅱ5设有一对并分别固定连接辊轴ⅰ1两端,转动轴3套接辊轴ⅱ5和辊轴ⅰ1;锁紧机构4设于转动轴3两端;所述辊轴ⅰ1内部中空,并且外部周圈设有若干均匀分布的卡块101;所述转动轴3两端设有螺纹301。

38.所述辊套2包括辊套ⅰ201、辊套ⅱ202;辊套ⅰ201其中一端面设有若干插孔2011并均匀分布;辊套ⅱ202其中一端面设有若干插板2021并均匀分布;插板2021的数量和间隔角度相对应插孔2011的数量和间隔角度;辊套ⅰ201和辊套ⅱ202的内部同时设有若干卡槽203并均匀分布,并且卡槽203数量和间隔角度与卡块101相互对应;辊套ⅰ201通过插板2021插入插孔2011与辊套ⅱ202相互连接;辊套2通过卡槽203插接卡块101与辊轴ⅰ1相互连接形成同步转动;

39.所述辊轴ⅱ5设有若干通槽501并均匀分布,同时辊轴ⅱ5内部中空;其中一块辊轴ⅱ5一端固定设有连接轴502用于连接联轴器与电机提供辊轴ⅱ5转动的动力。

40.当辊轴ⅰ1与辊套2卡接后;旋转转动轴3,通过螺纹301带动固定板ⅱ沿转动轴3移动,锁紧机构4中的支撑臂ⅱ在固定板ⅱ移动的过程中因支撑臂ⅰ的支撑向上顶起并穿过通槽501,逐渐升起后与辊套2端面卡牢,使辊套2牢牢固定在辊轴ⅰ1上;当需要更换辊套2时反向旋转转动轴3将支撑臂ⅰ和支撑臂ⅱ复位到辊轴ⅱ5内部,即将锁紧机构4复位,然后更换辊套2。

41.3)精轧:钢板经过传输进入精轧机构,精轧采用升速轧制,精轧开轧温度设为1078℃;精轧结束温度控制在1005℃;精轧时对钢锭进行8道次轧制,在第8次轧制时使用花纹辊;一道次压下率为32.83%;二道次压下率为32.75%;三道次压下率为27.64%;四道次压下率为25.82%;五道次压下率为24.35%;六道次压下率为21.52%;七道次压下率为

14.44%;八道次压下率为22.70%;

42.4)卷取:精轧后送入卷取机构进行卷取,并保证卷曲温度控制在780℃之间;

43.5)开卷焊接:通过焊接机构将相邻两组钢板进行焊接固定,便于钢板整体酸洗;

44.6)退火:通过退火机构对不锈钢板进行退火处理,然后进行冷却;

45.7)破磷抛丸;通过抛丸机对退火后的不锈钢板进行抛丸处理;

46.8)酸洗:通过酸洗机构对不锈钢板进行酸洗去除氧化皮;

47.9)烘干:通过清洗机构对酸洗后的不锈钢板进行清洗,然后通过烘干系统对不锈钢板进行烘干后再进行卷曲处理;

48.实施例2:

49.与实施例1相比较所不同的是:

50.步骤1)预热段,温度控制在658℃,加热时间设为73.5min;预热段完成后进入加热一段进行加热,温度控制在1125℃,加热时间设为45min;加热一段加热完成后进入加热二段进行加热,温度控制在1278℃,加热时间设为50min;加热二段加热完成后进入均热段,温度控制在1250℃,加热时间设为55min;加热二段与均热段的总加热时间为高温段时间=105min,总在炉时间=223.5min。

51.步骤3)中精轧开轧温度设为1085℃;精轧结束温度控制在995℃;精轧时对钢锭进行8道次轧制,在第8次轧制时使用花纹辊;一道次压下率为32.25%;二道次压下率为33.15%;三道次压下率为27.55%;四道次压下率为25.10%;五道次压下率为24.42%;六道次压下率为21.48%;七道次压下率为14.32%;八道次压下率为23.05%;

52.实施例3:

53.与实施例相比较所不同的是:

54.步骤1)预热段,温度控制在650

‑

680℃,加热时间设为70min;预热段完成后进入加热一段进行加热,温度控制在1080

‑

1130℃,加热时间设45min;加热一段加热完成后进入加热二段进行加热,温度控制在1255

‑

1285℃,加热时间设为60min;加热二段加热完成后进入均热段,温度控制在1250

‑

1270℃,加热时间设为55min;加热二段与均热段的总加热时间为高温段时间=115min,总在炉时间=230min。

55.步骤3)中精轧开轧温度设为1072℃;精轧结束温度控制在956℃;精轧时对钢锭进行8道次轧制,在第8次轧制时使用花纹辊;一道次压下率为33.45%;二道次压下率为33.85%;三道次压下率为28.88%;四道次压下率为25.55%;五道次压下率为23.86%;六道次压下率为19.95%;七道次压下率为13.88%;八道次压下率为23.45%;

56.依据gbt 4237

‑

2015的检验规则和实验方法得出检测结果如下表所示:

57.序号抗拉强度mpa屈服强度mpa硬度hrb延伸率%结论实施例16553328251合格实施例264832585.556合格实施例367334182.654合格

58.以上内容仅仅是对本发明的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。