1.本实用新型涉及直缝焊管深加工技术领域,具体为一种适用于直缝焊管全管体智能焊缝修磨机。

背景技术:

2.随着焊管技术的日益进步,其对直缝焊管焊缝余高提出了更加精确的要求。api 5l管线钢管规范中对焊缝余高进行了明确的规定和要求,而输油、输气以及海洋用管等高规格钢管进一步地要求焊缝余高不得超过2.5mm。直缝焊管的外焊缝余高过高的危害:

3.1外焊缝余高过高,焊趾处易形成应力腐蚀裂纹。焊趾处的应力集中,从而容易诱发焊趾裂纹的产生,进而加大管道的服役风险。

4.2外焊缝余高过高,将增加防腐成本。防腐作业时如采用环氧树脂玻璃布进行防腐,外焊缝余高大,将使焊趾处不易压牢。同时,焊缝越高则防腐层就越应加厚,因标准规定防腐层的厚度是以外焊缝的顶点为基准测算的,这就加大了防腐成本。

5.3外焊缝余高过高,影响全管体水压扩径后的管形。直缝埋弧焊管在全管体水压扩径时,是通过内腔与钢管扩径尺寸一致的左、右两部分外模将钢管包住的。因此,焊缝的余高过大,在扩径时焊缝承受的剪应力就大,焊缝两侧就易出现“小直边”现象。

6.对于外焊缝余高超标的钢管目前只能通过人工做降低焊缝修磨处理或降级使用亦或作报废处理,人工修磨存在劳动强度高、粉尘职业危害大、劳动效率低以及对工人的熟练程度依赖性高。如何克以克服现有技术中工人劳动效率低和劳动强度大、危险性高的缺陷,成为为本领域技术人员亟待解决的问题。

技术实现要素:

7.为了解决上述技术问题,本实用新型提供一种结构简单、功能完善、自动化程度高、工作效率高、高稳定性,且能提高焊管的质量,降低工人的劳动强度和危险性的直缝焊管全管体智能焊缝修磨机。

8.为解决上述问题,本实用新型所采用的技术方案是:

9.一种直缝焊管全管体智能焊缝修磨机,包括龙门支撑架、平面磨削装置、圆弧磨削装置、钢管输送装置、焊缝定位装置、控制装置;所述龙门支撑架的顶部安装有直线导轨,直线导轨平行设置;所述平面磨削装置包括升降机构ⅰ及平面磨头;升降机构ⅰ置于直线导轨上,升降机构ⅰ上设有行走机构ⅰ,能带动升降机构ⅰ沿着直线导轨移动,升降机构ⅰ与平面磨头连接,能驱动平面磨头升降,平面磨头上设有视觉传感器ⅰ;所述圆弧磨削装置包括升降机构ⅱ、拟圆弧磨头;升降机构ⅱ置于直线导轨上,升降机构ⅱ上设有行走机构ⅱ,能带动升降机构ⅰ沿着直线导轨移动,升降机构ⅱ与拟圆弧磨头连接,能驱动拟圆弧磨头升降,拟圆弧磨头上设有视觉传感器ⅱ;所述钢管输送装置位于龙门支撑架正下方,钢管输送装置包括多组输送辊,每组输送辊处设有传感器;所述焊缝定位装置位于龙门支撑架正下方,焊缝定位装置包括电机、两个旋转辊轮、安装座及升降机构;安装座安装在升降机构上,所述

的两个旋转辊轮和电机安装在安装座上,两个旋转辊轮的轴线均平行于直线导轨;两个旋转辊轮中的一个与电机的输出轴连接;升降机构ⅰ、行走机构ⅰ、升降机构ⅱ、行走机构ⅱ、平面磨头、视觉传感器ⅰ、拟圆弧磨头、视觉传感器ⅱ、钢管输送装置、升降机构、电机分别与控制装置连接。

10.上述的直缝焊管全管体智能焊缝修磨机中,所述的龙门支撑架上设有齿条,齿条平行于直线导轨;行走机构ⅰ包括电机i及齿轮i,齿轮i安装在电机i输出轴上,齿轮i与齿条啮合;所述的行走机构ⅱ包括电机ⅱ及齿轮ⅱ,齿轮ⅱ安装在电机ⅱ输出轴上,齿轮ⅱ与齿条啮合;电机i、电机ⅱ分别与控制装置连接。

11.上述的直缝焊管全管体智能焊缝修磨机中,所述龙门支撑架上设有激光传感器,激光传感器的探头朝下,激光传感器与控制装置连接,用于对钢管的长度、位置检测。

12.上述的直缝焊管全管体智能焊缝修磨机中,所述的升降机构ⅰ包括滑座ⅰ、竖梁ⅰ、电机ⅲ及平面磨头座;滑座ⅰ底部设有两滑槽,两滑槽分别嵌在两直线导轨上;所述的竖梁ⅰ安装在滑座ⅰ上,所述的电机ⅲ安装在竖梁ⅰ顶部,电机ⅲ的输出轴连接丝杆i,丝杆i竖直设置;竖梁ⅰ上设有直线导轨ⅰ,平面磨头座上设有螺母ⅰ及滑槽ⅰ,滑槽ⅰ嵌在直线导轨i上,螺母ⅰ与丝杆i螺接。

13.上述的直缝焊管全管体智能焊缝修磨机中,所述的升降机构ⅱ包括滑座ⅱ、竖梁ⅱ、电机ⅳ及拟圆弧磨头座;滑座ⅱ底部设有两滑槽,两滑槽分别嵌在两直线导轨上;所述的竖梁ⅱ安装在滑座ⅱ上,所述的电机ⅳ安装在竖梁ⅱ顶部,电机ⅳ的输出轴连接丝杆ⅱ,丝杆ⅱ竖直设置;竖梁ⅱ上设有直线导轨ⅱ,拟圆弧磨头座上设有螺母ⅱ及滑槽ⅱ,滑槽ⅱ嵌在直线导轨ⅱ上,螺母ⅱ与丝杆ⅱ螺接。

14.上述的直缝焊管全管体智能焊缝修磨机中,所述平面磨头包括磨头支架、磨削电机、砂带、砂带导向装置、砂带偏摆装置、恒压仿形装置i、磨削限位装置及升降机构ⅰ;砂带导向装置包括三个砂带轮及砂带轮架、砂带张紧装置;砂带轮架通过砂带偏摆装置安装在磨头支架上,两个砂带轮安装在砂带轮架上,另一砂带轮安装在砂带张紧装置上,砂带张紧装置安装在砂带轮架上;平面磨头座通过恒压仿形装置i与磨头支架连接,磨削电机安装在砂带轮架上,磨削电机输出轴与砂带轮架上的两个砂带轮之一连接;三个砂带轮呈三角形布置;砂带包绕在三个砂带轮上;所述的磨头支架底部两端分别设有一磨削限位装置。

15.上述的直缝焊管全管体智能焊缝修磨机中,所述拟圆弧磨头包括拟圆弧磨头支架、磨削电机、恒压仿形装置ⅱ、砂带;拟圆弧磨头支架上安装有两个导向轮和一个砂带张紧轮,两个导向轮和砂带张紧轮的中心构成一三角形,该三角形一底边水平设置;砂带包绕在两个导向轮和砂带张紧轮上;磨削电机安装在拟圆弧磨头支架上,磨削电机通过传动机构与两个导向轮之一连接;拟圆弧磨头座通过恒压仿形装置ⅱ与拟圆弧磨头支架连接,拟圆弧磨头支架底部安装有限位装置。

16.上述的直缝焊管全管体智能焊缝修磨机中,所述的恒压仿形装置ⅰ包括液压缸ⅰ;平面磨头座上设有导向槽ⅰ,导向槽ⅰ竖直设置;磨头支架上设有滑块ⅰ,滑块i嵌装在导向槽ⅰ内;所述的液压缸ⅰ的一端铰接在平面磨头座上,液压缸ⅰ的另一端与磨头支架铰接。

17.上述的直缝焊管全管体智能焊缝修磨机中,所述的恒压仿形装置ⅱ包括液压缸ⅱ;拟圆弧磨头座上设有导向槽ⅱ,导向槽ⅱ竖直设置;拟圆弧磨头支架上设有滑块ⅱ,滑块ⅱ嵌装在导向槽ⅱ内;所述的液压缸ⅱ的一端铰接在拟圆弧磨头座上,液压缸ⅱ的另一

端与拟圆弧磨头支架铰接。

18.本实用新型的有益效果为:

19.本实用新型结构简单,操作方便,实现了对直缝焊管全管体或局部外焊缝进行修磨处理;本实用新型能够稳定、可靠、智能地对直缝焊管外焊缝进行全长或局部的修磨,使达到焊缝余高的精度要求,有效降低工作人员的劳动强度及危险性,提高了生产效率,而且降低了焊缝余高过高诱发焊趾裂纹的风险及下一工序防腐的成本。

附图说明

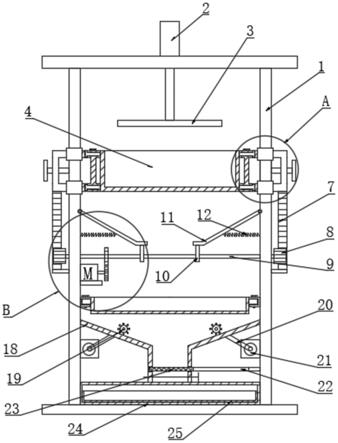

20.图1为本实用新型的主视图。

21.图2为图1中g

‑

g剖视图。

22.图3为图1中h

‑

h剖视图。

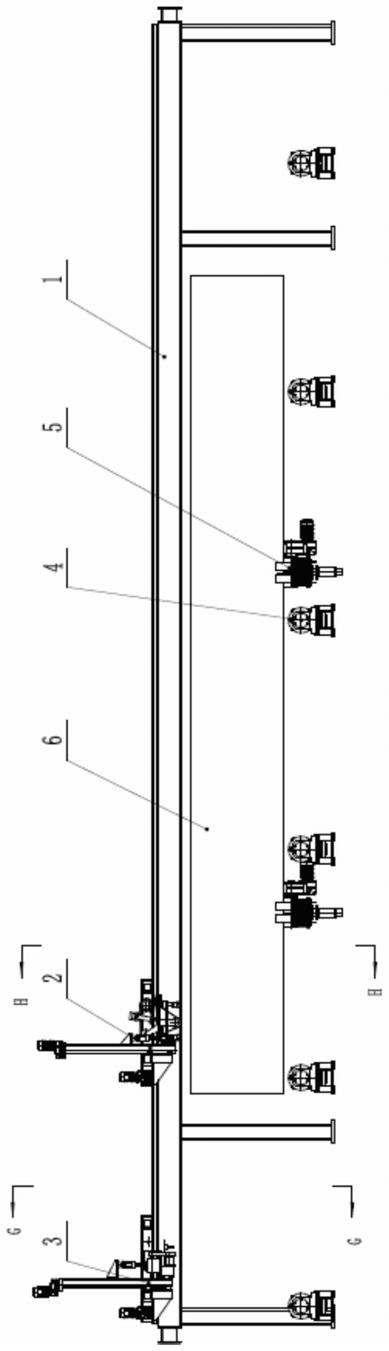

23.图4为本实用新型的左视图。

24.图5为本实用新型的立体结构示意图。

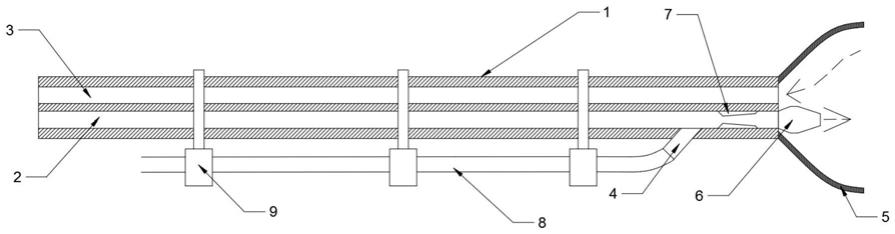

25.图6是本实用新型的平面磨削装置的主视图。

26.图7是本实用新型的平面磨削装置的侧视图。

27.图8本实用新型的圆弧磨削装置的结构示意图。

28.图9本实用新型的圆弧磨削装置的侧视图。

29.图中:1、龙门支撑架;2、平面磨削装置;3、圆弧磨削装置;4、钢管输送装置;5、焊缝定位装置;6、直缝焊管;7、焊缝。

具体实施方式

30.下面结合附图对本实用新型进行进一步详细说明。

31.如图1至图5所示,本实用新型包括龙门支撑架1、平面磨削装置2、圆弧磨削装置3、钢管输送装置4、焊缝定位装置5、 控制装置;所述龙门支撑架1为龙门式框架结构,所述龙门支撑架上设有激光传感器,激光传感器的探头朝下,激光传感器与控制装置连接,用于对钢管的长度、位置检测。龙门支撑架的顶部安装有两条直线导轨及两齿条101,两齿条101设置在龙门支撑架1顶部两侧,直线导轨210平行于齿条设置,供平面磨削装置2、圆弧磨削装置3行走使用。

32.如图3、6、7所示,所述平面磨削装置2所述平面磨削装置包括升降机构ⅰ及平面磨头。所述的平面磨头包括磨头支架21、磨削电机22、砂带23、砂带导向装置、恒压仿形装置i、砂带偏摆装置24及磨削限位装置25;砂带导向装置包括三个砂带轮261及砂带轮架26、砂带张紧装置262;砂带轮架26通过砂带偏摆装置24安装在磨头支架21上,两个砂带轮261安装在砂带轮架上,另一砂带轮安装在砂带张紧装置262上,砂带张紧装置262的一端与砂带轮架26铰接,另一端铰接有液压缸263,液压缸263的活塞杆端部与砂带轮架26铰接。磨削电机22安装在砂带轮架上,磨削电机输出轴与砂带轮架上的两个砂带轮之一连接砂带轮架26铰接。三个砂带轮261呈三角形布置;砂带23包绕在三个砂带轮261上。所述的磨头支架21底部两端分别设有一磨削限位装置25。

33.所述的升降机构ⅰ包括滑座ⅰ、竖梁ⅰ、电机ⅲ213及平面磨头座。滑座ⅰ底部设有两滑槽,两滑槽分别嵌在两直线导轨102上;所述的竖梁ⅰ安装在滑座ⅰ上,所述的电机ⅲ213安

装在竖梁ⅰ顶部,电机ⅲ213的输出轴连接丝杆i214,丝杆i214竖直设置。竖梁ⅰ上设有直线导轨ⅰ271,平面磨头座27上设有螺母ⅰ及滑槽ⅰ272,滑槽ⅰ272嵌在直线导轨i271上,螺母ⅰ与丝杆i螺接。

34.所述的恒压仿形装置ⅰ包括液压缸ⅰ28;平面磨头座27上设有导向槽ⅰ211,导向槽ⅰ211竖直设置;磨头支架21上设有滑块ⅰ216,滑块i212嵌装在导向槽ⅰ211内。所述的液压缸ⅰ28的一端铰接在平面磨头座27上,液压缸ⅰ28的另一端与磨头支架21铰接。升降机构ⅰ上设有行走机构ⅰ,行走机构ⅰ包括电机i及两齿轮i,两齿轮i210位于滑座ⅰ两侧,通过联轴器215与电机i216相连,保证同步。两齿轮i210与两齿条101啮合,能带动升降机构ⅰ沿着直线导轨移动,所述的平面磨头上设有视觉传感器ⅰ。

35.如图8、9所示,所述圆弧磨削装置3包括升降机构ⅱ、拟圆弧磨头;所述拟圆弧磨头包括拟圆弧磨头支架31、磨削电机32、恒压仿形装置ⅱ及砂带33。拟圆弧磨头支架31上安装有两个导向轮311和一个砂带张紧轮312,两个导向轮311和砂带张紧轮312的中心构成一三角形,该三角形一底边水平设置。砂带包绕在两个导向轮311和砂带张紧轮312上;磨削电机32安装在拟圆弧磨头支架31上,磨削电机32通过传动机构与两个导向轮311之一连接。拟圆弧磨头支架31底部安装有限位装置36。

36.所述的升降机构ⅱ包括滑座ⅱ、竖梁ⅱ、电机ⅳ310及拟圆弧磨头座34;滑座ⅱ底部设有两滑槽,两滑槽分别嵌在两直线导轨上。所述的竖梁ⅱ安装在滑座ⅱ上,所述的电机ⅳ安装在竖梁ⅱ顶部,电机ⅳ310的输出轴连接丝杆ⅱ,丝杆ⅱ竖直设置。竖梁ⅱ上设有直线导轨ⅱ,拟圆弧磨头座34上设有螺母ⅱ及滑槽ⅱ,滑槽ⅱ嵌在直线导轨ⅱ341上,螺母ⅱ与丝杆ⅱ螺接。所述的恒压仿形装置ⅱ包括液压缸ⅱ35;拟圆弧磨头座上设有导向槽ⅱ342,导向槽ⅱ342竖直设置;拟圆弧磨头支架31上设有滑块ⅱ311,滑块ⅱ311嵌装在导向槽ⅱ342内。所述的液压缸ⅱ35的一端铰接在拟圆弧磨头座34上,液压缸ⅱ35的另一端与拟圆弧磨头支架31铰接。升降机构ⅱ上设有行走机构ⅱ,所述的行走机构ⅱ包括电机ⅱ及两齿轮ⅱ,两齿轮ⅱ通过联轴器与电机ⅱ输出轴上,两齿轮ⅱ分别与两齿条101啮合,能带动升降机构ⅰ沿着直线导轨移动,所述的拟圆弧磨头上设有视觉传感器ⅱ。所述钢管输送装置4位于龙门支撑架正下方,钢管输送装置包括六组输送辊,每组输送辊处设有传感器。所述焊缝定位装置5位于龙门支撑架正下方,焊缝定位装置包括电机、两个旋转辊轮、安装座及升降机构;安装座安装在升降机构上,所述的两个旋转辊轮和电机安装在安装座上,两个旋转辊轮的轴线均平行于直线导轨;两个旋转辊轮中的一个与电机的输出轴连接。

37.所述的电机ⅰ、电机ⅱ、电机ⅲ213、电机ⅳ310、液压缸ⅰ28、液压缸ⅱ35、磨削电机22、视觉传感器ⅰ、磨削电机32、视觉传感器ⅱ、钢管输送装置、升降机构、电机分别与控制装置连接。本实用新型采用双磨头形式,平面磨削装置2、圆弧磨削装置3的磨削顺序为:先采用平面磨削装置2沿着外焊缝纵向进行大磨削量磨削去除余量,然后采用圆弧磨削装置3对焊缝边沿难以磨削彻底部分进行仿形磨削,清除磨削直边,使焊缝与母管平滑过渡。平面磨削装置2设有视觉传感器ⅰ,磨削前对焊缝宽度、余高进行数据采集,反馈给控制装置进行数据处理,自动生成磨削程序,自动完成修磨。圆弧磨削装置3设有视觉传感器ⅱ,磨削前对焊缝宽度、余高以及焊缝两边缘情况进行数据采集,反馈给控制装置进行数据处理,自动生成磨削程序,自动完成修磨。

38.本实用新型使用时,具体操作如下:

39.钢管6通过钢管输送装置4右侧入口端进入焊缝磨削工位,龙门支撑架1上的激光传感器对行走的钢管进行长度、位置检测,当终止端传感器检测到钢管,钢管输送停止。

40.焊缝定位装置5根据钢管直径将钢管6举升至设定高度,电机带动旋转辊开始旋转,将焊缝7转至正上方(12点钟位置)停止。

41.平磨前检测,行走检测过程中,视觉传感器ⅰ(采用的激光测量装置)到达检测位置序i时的位移值z

i

由走形方向上的位移编码器给出。控制视觉传感器ⅰ对钢管外焊缝形貌进行扫描,获得位置序i对应的钢管外焊缝表面轮廓坐标序列p

i,j

,j= 1,2,3

…

j。遍历上述坐标序列,对于其中某点p

i,m

,m∈{1,2,3

…

j},确定其对应点p

i,n

,n∈{m 1, m 2, m 3

…

j},使二点间距离最接近于弦长s(两倍焊缝宽度左右),计算p

i,m

到p

i,n

段内各点到弦的均方根距离d

i,(m,n)

:

[0042][0043]

确定最大的d

i,(m,n)

值和其对应的p

i,m

和p

i,n

,基于上述坐标序列p

i,j

进行圆的最小二乘拟合:

[0044]

;

[0045]

式中o

i

和r

i

分别为位置序i对应的圆心坐标和半径。计算p

i,m

和p

i,n

段内各点的向心矢量n

i,j

:

[0046]

;

[0047]

各向心矢量所指方向即为平磨头逼近方向,平磨起点为p

i,j

,平磨量t

i,j

为 :

[0048]

;上式中δt为平磨预留量。

[0049]

平面磨削装置2启动行走检测功能,通过视觉传感器ⅰ对钢管外焊缝形貌及钢管实际曲率进行检测,检测完毕平面磨削装置2回到起始位。控制装置根据设定的磨削步进量拟合实测数据计算磨削的运动轨迹和往复次数,平面磨削装置2沿着外焊缝纵向进行大磨削量磨削去除焊缝余量。平面磨削装置2去除焊缝余高完毕,停止于起始位置的另一端。

[0050]

圆弧磨前检测:平磨完成后,控制视觉传感器ⅱ(采用的是激光测量装置)检测磨削实际效果。同样地,控制视觉传感器ⅱ对平磨后的钢管外焊缝形貌进行扫描,获得位置序i对应的钢管外焊缝表面轮廓坐标序列p

i,j

,j = 1,2,3

…

j,对p

i,j

进行非均匀有理b样条拟合:

[0051][0052]

式中:w

q

, q=0,1,2

…

n为权因子,分别与控制顶点d

q

, q=0,1,2

…

n相联系。n

q (u)

是由节点矢量u = [u0, u1,

…

u

n 4

]递推出的3次规范b样条基函数。采用直磨前检测中所述方法确定位置序i的外轮廓圆半径r

i

和圆心o

i

,并在直磨头直磨范围内考察p(u)与拟合圆之间的偏移参数

[0053]

;

[0054]

设圆弧磨每次往复磨削后的步进增量为τ

i

,计算参数

∆

i,u = (r

i,u

‑ꢀ

r

i

)/τ

i

,并将

∆

i,u

按区间[0,1],(1,2],

…

,(s, s 1]进行归类排序。统计落在同一区间内的

∆

i,u,确定其对应的θ

i,u

和r

i,u

范围,进而完成圆弧磨的路径规划。

[0055]

圆弧磨削装置3启动行走检测功能,通过视觉传感器ⅱ对焊缝7宽度、余高以及焊缝7两边缘情况进行数据采集,控制装置根据设定的磨削步进量拟合实测数据计算磨削的运动轨迹和往复次数,圆弧磨削装置3对焊缝边沿难以磨削彻底部分进行仿形磨削,清除磨削直边,使焊缝与母管平滑过渡。

[0056]

磨削完成后,圆弧磨削装置3再次测量磨削实际效果主要是检测磨削后的焊缝与母材曲率的一致性,且磨削不能伤及母材,焊缝余高达到标准要求即算合格如h

焊缝

≤0.1mm。合格后的检测数据传输到电气系统,实现外焊缝修磨检验数据实时在线检测传输的功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。