一种用于cla16 f/m钢管塞的激光焊接方法及其辅助保护装置

技术领域

1.本发明属于焊接技术领域,具体涉及一种用于cla16 f/m钢管塞的激光焊接方法及其辅助保护装置。

背景技术:

2.cla16 f/m钢是一种具有自主知识产权的国产新型低活化铁素体/马氏体双相不锈钢,由于具有热膨胀系数低、热导率高、高温性能优良的特点,有望作为第四代反应堆燃料元件的包壳材料及堆内关键结构材料。燃料元件包壳是防止放射性燃料芯体外泄的第一道屏障,由包壳管与端塞焊接而成,作为燃料元件制造过程中的一道关键工艺,端塞与包壳管的焊接质量直接影响燃料元件的服役寿命及反应堆的安全。激光焊接作为一种高能束焊接方法,适合于棒状燃料元件的焊接制造,与传统钨极氩弧焊相比,激光焊接热输入小,焊接变形小,焊缝热影响区窄;与电子束焊接相比,激光焊接成本低,对待焊件尺寸无限制,而且具有设计制造速度快的特点。然而,由于cla16 f/m钢的微观组织主要为马氏体及少量铁素体,其淬硬性及焊接裂纹倾向较大,对焊接热输入较为敏感,因此,进行cla16 f/m钢端塞与包壳管环缝焊接时应合理控制工艺参数。此外,薄壁包壳管环缝在焊接时容易出现焊缝熔深不均匀,起弧坑及收弧坑明显等现象,熔深不均匀会使得焊缝力学性能在焊缝周向上存在差异,而起弧坑及收弧坑的存在会出现缺口效应,给燃料元件的力学性能及耐腐蚀性能带来不利影响。激光焊接接头的保护质量相比于电子束焊接存在差距,保护不当会出现焊缝过度氧化,直接影响焊缝在含氧介质(如硼酸水、铅铋)环境下的腐蚀性能,无法满足使用要求,上述现象的存在显著制约了激光焊接在棒状燃料元件制造中的应用。

3.cla16 f/m钢作为具有自主知识产权的国产新型低活化铁素体/马氏体双相不锈钢,并无关于cla16 f/m钢焊接的相关可查文献,文献《激光在低活化马氏体钢焊接中的应用及焊接方法》介绍的是激光焊接在低活化clam钢平板对接焊的应用;文献《不锈钢薄壁无气孔激光焊接方法》介绍了薄壁不锈钢管脉冲激光焊接方法,其目的是为了减少焊接气孔;文献《一种核燃料棒包壳高压充氦与激光焊接成套焊接设备》介绍了燃料棒包壳激光焊接的成套设备,并未涉及具体焊接工艺,上述文献在

技术实现要素:

及发明目的方面均与本发明存在较大差异。本发明首次提出cla16 f/m钢管塞对接焊的激光焊接方法及其辅助保护装置,通过联合使用所述的焊接方法及辅助装置可有效提高cla16 f/m钢端塞及包壳管环焊缝的熔深均匀性,避免出现起弧坑及收弧坑缺陷,改善焊缝表面成形,同时,可提高对高温熔池的气体保护效果,减少焊缝高温氧化,最终获得表面光洁、成形良好、力学性能优良的激光环焊缝。

发明内容

4.本发明的目的在于:

5.本发明提供一种用于cla16 f/m钢管塞的激光焊接方法及其辅助保护装置,该方

法有效提高cla16 f/m钢端塞及包壳管环焊缝的熔深均匀性,避免出现起弧坑及收弧坑缺陷,改善焊缝表面成形,同时,提高对高温熔池的气体保护效果,减少焊缝高温氧化,最终获得表面光洁、成形良好、力学性能优良的激光环焊缝。

6.本发明采用的技术方案:

7.一种用于cla16 f/m钢管塞的激光焊接的辅助保护装置,包括筒体、整流片、直吹管、激光入射孔、侧吹管、内衬陶瓷套环,筒体一端开有包壳管插入孔,内部设有整流片,端塞安装在包壳管端部;筒体另一端焊接有直吹管,在包壳管和端塞焊接点对应的筒壁上开有激光入射孔,激光入射孔配有内衬陶瓷套环,焊接时激光束通过内衬陶瓷套环入射到达待焊表面,在筒体的筒壁上设有侧吹管,筒体的保护范围覆端塞与包壳管环焊缝区域。

8.所述包壳管与端塞为过盈配合,过盈量为0.01

‑

0.03mm。

9.所述整流片为圆形,整流片开有若干个的通孔,通孔呈环形排布,起到平均分配气流量的效果,使得从直吹管进入的惰性气体能充分流动至焊接筒体,避免惰性气体由于密度大而沉积于筒体下部。

10.所述筒体、整流片、直吹管、激光入射孔、侧吹管均采用t2铜制造,内衬陶瓷套环材质为氧化铝陶瓷。

11.所述惰性气体为高纯氦气,直吹保护气的流量为10~15l/min,侧吹保护气的流量为5~10l/min。

12.一种用于cla16 f/m钢管塞的激光焊接的辅助保护装置的焊接方法,采用co2激光器进行焊接,激光出光模式为连续,具体包括如下步骤:步骤1、焊接部件清理;步骤2、设置p

‑

t曲线;步骤3、采用激光深熔焊与散焦修饰焊相结合的方式进行环缝焊接。

13.所述步骤1中,包括如下步骤:

14.步骤1.1、焊接前,端塞部分清根彻底,去除包壳管端部多余毛刺,保证端塞与包壳管的配合面及对接面光滑、平整,保证接头装配间隙小于0.05mm;

15.步骤1.2、将加工好的包壳管和端塞用无水乙醇或丙酮进行清洗,去除包壳管和端塞表面的灰尘、油污。

16.所述包壳管与端塞为过盈配合,过盈量为0.01

‑

0.03mm。

17.所述配合面与对接面垂直度小于0.02。

18.所述步骤2中,设置p

‑

t曲线为缓升

‑

分级持平

‑

缓降,分别对应起弧段、焊接段、收弧段。

19.所述起弧阶段设置激光功率缓慢上升至设定功率,避免激光瞬时冲击造成起弧坑过大;焊接段对激光功率进行分级调整,进而保证熔深均匀性;收弧阶段控制激光功率分级缓降至0,避免激光功率瞬降导致熔池液态金属不能及时回填,造成收弧坑的出现。

20.所述步骤3中,首先进行激光深熔焊,焊接工艺参数设置如下:激光功率为350

‑

500w,离焦量为0mm,焊接速度为600

‑

800mm/min,焊接圈数为1.5

‑

1.75圈,即搭接率为50%

‑

75%;

21.在激光深熔焊的基础上进行散焦修饰焊,修饰焊工艺参数设置如下:激光功率为1200

‑

1500w,离焦量为10

‑

15mm,焊接速度为1200

‑

1500mm/min,焊接圈数为1.5

‑

1.75圈,即搭接率为50%

‑

75%。

22.所述co2激光器所用的铜制水冷聚焦镜片焦距为190mm,聚焦光斑直径为0.37mm。

23.本发明的有益效果:

24.1.本发明通过控制激光出光曲线可有效避免薄壁包壳激光焊接较难控制的起弧坑、收弧坑、气胀等缺陷,且通过激光能量的匹配能有效提高环焊缝的熔深均匀性。

25.2.采用激光深熔焊与散焦修饰焊相结合的方式,不仅可保证焊缝熔深达标,且可有效改善焊缝表面成形,获得光滑平整的焊缝表面,降低了焊缝在含氧介质中发生点腐蚀的几率。

26.3.本发明提供的适合于棒状元件的局部惰性气体保护装置,传统的同轴保护装置主要是对焊接熔池局部区域的保护,而本发明所述装置是针对整个焊缝区域的全方位保护,保护区域更大,而且对焊后过热区域焊缝的持续保护效果更好,可有效提高焊缝在含氧介质(如硼酸水、铅铋)环境下的耐腐蚀性能,而且装置成本低、结构紧凑、整体尺寸小,能够适应不同焦距激光焊接焊缝保护;同时,对于直径在一定范围内的棒状元件具有良好的适应性。

27.4.采用本发明提供的一种用于cla16 f/m钢管塞的激光焊接方法及其辅助保护装置,对使用该焊接方法及气体保护装置所得焊缝进行微观组织分析及力学性能测试,结果表明,焊缝表面成形良好,熔深均匀性较好,未存在起弧坑及收弧坑;焊缝表面光洁,无明显氧化现象,微观组织无裂纹、无超标气孔等缺陷;典型焊接接头室温拉伸断裂强度均超过700mpa,350℃高温拉伸断裂强度约为630mpa,均满足技术条件要求。

附图说明

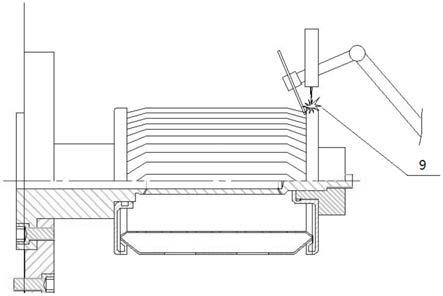

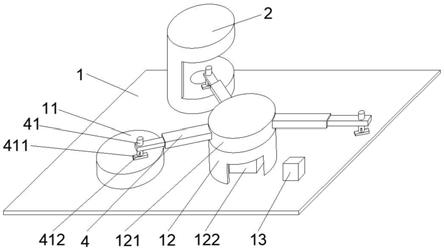

28.图1是本发明实施例的结构示意图;

29.图2是端塞与包壳管的装配示意图;

30.图3是本发明的p

‑

t曲线图;

31.图中:1

‑

筒体;2

‑

整流片;3

‑

直吹管;4

‑

激光入射孔;5

‑

侧吹管;6

‑

激光束;7

‑

包壳管;8

‑

内衬陶瓷套环;9

‑

端塞;10

‑

配合面;11

‑

对接面。

具体实施方式

32.下面结合附图和具体实施例对本发明作进一步详细说明。

33.如图1和图2所示,本发明提供了一种其辅助保护装置,包括筒体1、整流片2、直吹管3、激光入射孔4、侧吹管5、内衬陶瓷套环8、其中激光入射孔配有内衬陶瓷套环,其余各部件均采用导热性较好的t2铜制作而成。

34.筒体1外径为30mm,壁厚2mm,长度100mm,其一端开有包壳管7插入孔,内部设有整流片2,端塞9安装在包壳管端部,与包壳管为过盈配合;另一端焊接有直吹管3,在包壳管7和端塞9焊接点对应的筒壁上开有激光入射孔4,激光入射孔直径为5mm,内衬陶瓷套环内径为3mm,焊接时激光通过内衬陶瓷套环入射到达待焊表面,在筒体1的筒壁上设有侧吹管5,筒体1的保护范围能有效覆端塞9与包壳管7环焊缝区域。

35.激光束6通过激光入射孔4到达待焊接表面,激光入射孔部分安装有内衬陶瓷套环7。

36.直吹管3与侧吹管5内径为8mm,与筒体1为焊接连接,连接口密封良好。

37.整流片2为圆形,整流片2开有多个直径为2mm的通孔,通孔呈环形排布,起到平均

分配气流量的效果,使得从直吹管3进入的惰性气体能充分流动至焊接筒体1,避免惰性气体由于密度大而沉积于筒体1下部。

38.筒体1、整流片2、直吹管3、激光入射孔4、侧吹管5均采用t2铜制造,内衬陶瓷套环7材质为氧化铝陶瓷。

39.激光焊接过程中采用高纯氦气作为保护气,直吹保护气的流量为10~15l/min。侧吹保护气的流量为5~10l/min。

40.工作时,保护气通过直吹管3及侧吹管5进入筒体1,实现对光致等离子体“羽辉”现象的抑制和对焊接熔池以及焊缝的有效保护。

41.本发明提供一种用于cla16 f/m钢管塞的激光焊接方法,采用co2激光器进行焊接,激光出光模式为连续,具体包括如下步骤:

42.步骤1、焊接部件清理

43.本实施例中,包壳管7外径为12

‑

14mm,壁厚为0.8

‑

1mm,包壳管7与端塞9为过盈配合,过盈量为0.01

‑

0.03mm,机加工时端塞9部分应清根彻底,去除包壳管7端部多余毛刺,应保证端塞9与包壳管7的配合面10及对接面11光滑、平整,具有较好的平行度与垂直度,保证接头装配间隙小于0.05mm。将加工好的包壳管7和端塞9用无水乙醇或丙酮进行清洗,去除包壳管7和端塞9表面的灰尘、油污等杂质,保证包壳管7和端塞9处于良好的焊接状态。

44.本发明采用co2激光焊接方法实施焊接,激光器所用的铜制水冷聚焦镜片焦距为190mm,聚焦光斑直径为0.37mm。

45.步骤2、设置p

‑

t曲线

46.设置如图3所示的激光出光曲线(p

‑

t曲线)为缓升

‑

分级持平

‑

缓降,分别对应起弧段、焊接段、收弧段,即起弧阶段设置激光功率缓慢上升至设定功率,避免激光瞬时冲击造成起弧坑过大;焊接段对激光功率进行分级调整,进而保证熔深均匀性,这是因为材料对激光的吸收率随温度的变化而变化,倘若采用恒定功率焊接会出现熔深不均匀的现象;收弧阶段控制激光功率分级缓降至0,避免激光功率瞬降导致熔池液态金属不能及时回填,造成收弧坑的出现。

47.步骤3、进一步,为了避免起弧坑、收弧坑,有效提高焊缝熔深均匀性,同时改善焊缝表面成形,本发明采用激光深熔焊与散焦修饰焊相结合的方式进行环缝焊接,

48.首先进行激光深熔焊,焊接工艺参数设置如下:

49.激光功率为350

‑

500w,离焦量为0mm,焊接速度为600

‑

800mm/min,焊接圈数为1.5

‑

1.75圈,即搭接率为50%

‑

75%。

50.在激光深熔焊的基础上进行散焦修饰焊,修饰焊工艺参数设置如下:

51.激光功率为1200

‑

1500w,离焦量为10

‑

15mm,焊接速度为1200

‑

1500mm/min,焊接圈数为1.5

‑

1.75圈,即搭接率为50%

‑

75%。

52.采用激光深熔焊及散焦修饰焊相结合的方式进行环缝焊接,不仅可保证焊缝熔深达标,且可获得光滑平整的焊缝表面,降低了焊缝在含氧介质中发生点腐蚀的几率;通过设置激光功率

‑

时间(pt)曲线,分级匹配激光能量输入,从而有效避免起弧坑及收弧坑缺陷,且提高焊缝熔深均匀性,改善焊缝表面成形;采用辅助保护装置可实现对环焊缝及其周边区域的有效保护,减少焊缝的高温氧化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。