1.本发明涉及精细化工中间体的技术领域,具体涉及一种在微通道反应器中用三氧化硫、氯磺酸、甲苯、催化剂和抑制剂,制备对甲苯磺酰氯的绿色工艺。

背景技术:

2.对甲苯磺酰氯的合成路线主要是以甲苯、氯磺酸为原料,以氯化铵、n,n

‑

二甲基乙酰胺、三乙胺为催化剂,经过磺化、酰氯化反应制备对甲苯磺酰氯。如德国专利ger p1172258,ger p1112978、美国专利us3.686.300、日本jp昭56

‑

46860。这些方法不仅需要较高的反应温度(一般为60~90℃),生产效率很低,同时伴有大量的稀硫酸废液生成以及大量氯化氢气体产生,对设备腐蚀严重,污染环境,既不能对反应过程实施精准控制,而且收率也有待提高。us3.686.300收率最高为83%。尽管如此,目前,国内厂家大多采用方法采用这条工艺路线生产对甲苯磺酰氯,因为该工艺具有操作步骤少,反应周期短等特点。然而,由于生产工艺的局限性,该工艺使用的大量酸性原料,以及反应过程中产生的大量氯化氢气体和大量的稀硫酸严重腐蚀设备,处理的难度和成本都相当的高,严重污染环境,产品收率较低。

3.cn107344922a公开了一种制备对甲苯磺酰氯的方法,该方法是先将对甲苯磺酸镁加入非质子极性有机溶剂中,然后在惰性气氛下与氯化试剂反应,制得对甲苯磺酰氯。cn201310476616.1公开一种对甲苯磺酰氯的合成工艺,在玻璃反应器中加入氯磺酸和混合磺化助剂;甲苯分三次滴加,滴加完毕后保温2h;然后反应液冷却、真空抽滤、溶剂萃取、结晶、干燥后得对甲苯磺酰氯。cn102408364a公开了一种对甲苯磺酰氯的制备方法,在有机碱为催化剂的条件下在惰性有机溶剂中对甲苯磺酸铵与二(三氯甲基)碳酸酯(俗称“三光气”)进行反应,合成对甲苯磺酰氯。cn201520995039报道了一种对甲苯磺酰氯的生产系统,所述生产系统包括依次相连的磺化反应釜、分解反应釜和产物后处理系统,这种反应釜串联的方式并没有解决生产过程中的控制问题、连续化问题、产率问题和“废酸”问题,更不可能实现自动化。

4.上述文献所公开的工艺或生产系统只能在传统的工艺基础上进行完善,没有实质上的技术进步。cn101195593公开了一种用三氧化硫和稀释剂烷基苯进行磺化,首先得到烷基苯磺酸,然后再用氯磺酸进行磺酰氯化,生产烷基苯磺酰氯的生产工艺。这种生产工艺实际上是将一步化学反应分成了两步进行,特别是三氧化硫磺化过程中产生砜类物质和多磺化物的分离,其中间过程繁杂,稀释剂回收分离工序很长,收率低,加之管式反应器本身的结构特点,难以实现精确控制,污染问题也没有得到有效解决。

5.由磺化和氯磺化的反应机理可知,甲苯的磺化和氯磺化过程密切相关。甲苯首先被磺化剂(磺化剂可以是三氧化硫、高浓度硫酸或发烟硫酸、氯磺酸)磺化,生成对甲苯磺酸,然后再经氯磺酸磺酰氯化,生成对甲苯磺酰氯。对甲苯磺酸还可以与光气、氯化亚砜、三氯氧磷、五氯化磷等反应来制备对甲苯磺酰氯。这些方法的缺点是:(i)光气法中的光气为剧毒气体,使用不安全、且氯化亚砜的原料成本较高;(2)氯化亚砜法会产生污染环境的二

氧化硫副产物;(3)三氯氧磷法或五氯氧磷法生成的副产物亚磷酸或磷酸难以除去,影响产品质量。而事实上,这些酰氯化反应只用于特殊情况下的制备。

6.微通道反应器是一种新型的、微型化的连续流动的管道式反应器,是一种借助于特殊微加工技术以固体基质制造的可用于进行化学反应的三维结构元件。反应器中的微通道通过精密加工技术制造而成,特征尺寸一般在10到1000微米之间,同时具有通道多样性。流体在这些通道中流动,并在这些通道中发生所要求的化学反应。微通道反应器在微构造的设计方面具有非常大的比表面积/体积比率,从而产生了极大的传质传热能力,由此带来的根本优势是极高的换热效率和混合效率,可以精确控制反应温度、反应物料配比,并实现瞬时混合,这些都是提高收率、选择性、安全性以及提高产品质量的关键因素。

7.近年来国内外进行了大量研究,微通道反应器技术得到了快速的发展,使其越来越多地应用于工艺研发与工业化生产中。微通道反应器在有机合成中有着传统反应器不可比拟的特点,反应温度、反应时间、物料配比及传质速率、均可得到精确控制,结构安全并有着良好的可操作性(微反应器技术在有机合成中的应用《化学试剂》第29卷第六期2007年6月,第339页)。特别是在精细化工领域,其潜在应用前景已得到学术界和企业界的广泛认同(微反应器技术在精细化工中的应用《精细化工》第32卷,2006第一期)。陈彦全等研究了在微通道反应器中用三氧化硫对甲苯进行磺化,制备对甲基苯磺酸,研究了各种反应条件对反应结果的影响(微反应器中甲苯液相so3磺化工艺研究《化学反应工程与工艺》第29卷2013年第三期第253页)。

技术实现要素:

8.本发明要解决的技术问题是提供了一种在微通道反应器中(以下简称:微反应器),用三氧化硫、氯磺酸进行连续甲苯的氯磺化制备对甲苯磺酰氯的工艺。

9.为解决上述技术问题,本发明提供一种连续合成对甲苯磺酰氯的方法,以甲苯为反应原料:

10.1)、甲苯、三氧化硫、氯磺酸、有机碱类和溶剂在第一静态混合器中混合后,在恒流泵一的作用下被泵入第一微反应器进行反应(磺化反应);

11.第一微反应器内的反应温度为10~60℃,反应时间为10~35分钟;

12.2)、第一微反应器出口排出的首次反应混合物流入第二静态混合器内,与被分别泵入至第二静态混合器内的三氧化硫、氯磺酸、低碳链脂肪酸和溶剂在第二静态混合器内进行混合,所得的混合物料在恒流泵二的作用下被泵入第二微反应器进行反应(磺化和氯磺化反应);

13.第二微反应器的反应温度为20~60℃,反应时间为10~40分钟;

14.甲苯:(进入第一微反应器的三氧化硫 进入第二微反应器的三氧化硫):(进入第一微反应器的氯磺酸 进入第二微反应器的氯磺酸):有机碱类:低碳链脂肪酸=1:0.8~1.5:0.8~1.5:0.018~0.022:0.18~0.22的摩尔比;

15.进入第一微反应器的三氧化硫:进入第二微反应器的三氧化硫=(1.5

±

0.1):1的摩尔比;

16.进入第一微反应器的氯磺酸:进入第二微反应器的氯磺酸=1:(1

±

0.1)的摩尔比;

17.3)、第二微反应器排出的二次反应混合物经冷却、结晶、分离,得作为产物的对甲苯磺酰氯。

18.在本发明中,以三氧化硫(液态)和氯磺酸的混合物作为氯磺化试剂,以低碳链脂肪酸为砜类物质抑制剂,以有机碱类为磺化反应定位催化剂,该定位催化剂的目的是尽可能降低作为副产物的邻甲苯磺酰氯的产生。第一微反应器的反应和第二微反应器的反应在实际操作中是同时进行的。

19.作为本发明的连续合成对甲苯磺酰氯的方法的改进:

20.所述有机碱类为以下任一:哌嗪、四甲基氯化铵、四乙基氯化铵、四丁基氯化铵、三聚氰胺、吡啶、十二烷基苯胺基三甲基氯化铵;优选吡啶;

21.所述低碳链脂肪酸为以下任一:乙酸、丙酸、异丙酸、氯乙酸、三氟乙酸;优选乙酸、三氟乙酸。

22.作为本发明的连续合成对甲苯磺酰氯的方法的进一步改进:

23.进入第一微反应器的溶剂与进入第二微反应器的溶剂之和定义为总溶剂,每1mol的甲苯配用200~300ml的总溶剂;

24.所述溶剂为以下任一:二氯甲烷、三氯甲烷、1,2

‑

二氯乙烷。

25.作为本发明的连续合成对甲苯磺酰氯的方法的进一步改进:

26.第一静态混合器中的温度为≤

‑

5℃(一般为

‑

10℃~

‑

5℃);

27.第二静态混合器中的温度为≤25℃(一般为10℃~25℃)。

28.作为本发明的连续合成对甲苯磺酰氯的方法的进一步改进:

29.作为优选:

30.第一微反应器内的反应温度为20~40℃,反应时间为20~33分钟;

31.第二微反应器内的反应温度为40~60℃,反应时间为23~39分钟;

32.甲苯:(进入第一微反应器的三氧化硫 进入第二微反应器的三氧化硫):(进入第一微反应器的氯磺酸 进入第二微反应器的氯磺酸):有机碱类:低碳链脂肪酸=1:1~1.2:0.9~1.0:0.018~0.022:0.18~0.22的摩尔比;

33.作为进一步的优选:

34.第一微反应器内的反应温度为25℃,反应时间为20分钟;

35.第二微反应器内的反应温度为40℃,反应时间为23分钟;

36.甲苯:(进入第一微反应器的三氧化硫 进入第二微反应器的三氧化硫):(进入第一微反应器的氯磺酸 进入第二微反应器的氯磺酸):有机碱类:低碳链脂肪酸=1:1.01:1.0:0.02:0.2。

37.作为本发明的连续合成对甲苯磺酰氯的方法的进一步改进:

38.第二微反应器排出的二次反应混合物在物料冷却管道中被降温至0~5℃,然后进入恒温静态收集器,向恒温静态收集器加入水(水温≤5℃),从而使得对甲苯磺酰氯粗品以结晶状态被析出,最后在管式过滤器中进行过滤分离;滤饼为对甲苯磺酰氯粗品。

39.滤液为溶剂、稀硫酸和少量的残余溶解物(如作为副产物的邻甲苯磺酰氯、作为砜类物质抑制剂的低碳链脂肪酸、作为氯磺化反应定位催化剂的有机碱等)。

40.作为本发明的连续合成对甲苯磺酰氯的方法的进一步改进:

41.合成对甲苯磺酰氯的装置包括第一微反应器、第二微反应器这二个相串联的微反

应器,第一微反应器、第二微反应器的管径均为100~1000微米。

42.第一微反应器的持液量(容纳液体的体积)约为5~20ml,通道长度约为5000~20000mm;

43.第二微反应器持液量约为10~40ml,通道长度约为10000~30000mm。

44.本发明具有生产连续化,可实现反应温度、反应时间、反应物料配比的精确控制,大幅度提高生产效率,由于砜类抑制剂的加入,有效解决了三氧化硫磺化容易产生大量砜类物质和多磺化物的问题,避免氯化氢气体产生。

45.本发明采用微反应器进行反应具有如下特点:通道内的物料流动是湍流,传质效率高,比表面积大,传热能力强,可精确控制反应温度、反应时间、物料配比等反应条件,过程连续化自动化,可实现数倍放大,无放大效应。由于本发明所采用的微反应器具有高效传质、传热的结构设计,可以保证氯磺化反应物料在极短时间内和极小的空间内混合充分,达到设定的温度,在最佳条件下发生反应,最大限度的遏制了副反应的发生(抑制“砜类物质”和“多磺化物质”的产生),既不会导致局部过热副反应加剧,也不会有易燃易爆的可能性。在本发明设定的反应条件下,由于三氧化硫的加入,使得微量分解或微量与甲苯反应产生的氯化氢气体被三氧化硫吸收,重新成为氯磺酸,所以氯磺酸的使用可以接近理论量,产品收率高、质量好,可以大幅度降低废酸的产出量,容易实现自动化生产。这些特性是传统的管道式反应器和釜式反应器所不能比拟的。

46.说明:氯化氢气体是氯磺酸在对甲苯进行磺化时产生的,在氯化氢气体产生的同时有三氧化硫存在,才可能被三氧化硫吸收。现有技术中尚无同时使用三氧化硫和氯磺酸的工艺,其通常时先使用三氧化硫磺化,磺化完成后再用氯磺酸进行酰氯化。

47.本发明在发明过程中,充分考虑了以下技术要点:

48.1、三氧化硫和氯磺酸同时进入微通道反应器;其优点是:由于三氧化硫的反应性高于氯磺酸,氯磺酸可以作为三氧化硫的稀释剂,降低三氧化硫的反应性,加之砜类物质的抑制剂(低级脂肪酸类)加入,可有效防止砜类物质和多磺化物的产生,同时,三氧化硫可以效吸收因氯磺酸微量分解或微量反应产生的氯化氢气体,使其重新变为氯磺酸,在过程中才会做到不产生氯化氢气体:

49.so3 hcl

→

hso3cl

50.2、在第一微反应器中进行的是以磺化反应为主的化学反应,在三氧化硫参与的磺化反应中,砜类物质的产生是最主要的副反应,抑制砜类物质的产生是核心问题。因此,进入第一微反应器时,三氧化硫的摩尔量远小于甲苯,不足以产生砜类物质,有效抑制了砜类物质和多磺化物质的生产;

51.在第一微反应器的出口,反应的混合物进入第二静态混合器,与三氧化硫、氯磺酸、砜类物质抑制剂混合后,进入第二微反应器,在第二微反应器中首先是三氧化硫继续磺化甲苯生成对甲苯磺酸,这时,砜类物质抑制剂发挥作用;与此同时,对甲苯磺酸与氯磺酸反应生成对甲苯磺酰氯(此反应不产生氯化氢气体)。

52.3、本发明为接续投料;

53.三氧化硫磺化在特定的反应条件下,如:传质、传热、反应温度、催化剂最适合的条件下,三氧化硫的用量可以接近理论量,即甲苯:三氧化硫=1:1(摩尔比),而本发明就是在微反应器中创造了这样最适合的反应条件。

54.从优选实施例中可以看到,甲苯和三氧化硫的摩尔比为:1:1.01,而多出的0.01摩尔,实际上就是用来吸收氯化氢气体的。

55.本发明解决了困扰业界多年的技术问题;与现有技术相比,本发明具有以下技术优势:

56.1、以三氧化硫、氯磺酸混合物为氯磺化剂,在催化剂存在下,以接续式加料方式,实现了对甲苯磺酰氯的连续化生产,可实现反应温度、反应时间、反应物料配比的精确控制,产品收率显著提高(可高达95.38%,以甲苯计),产品质量稳定,杂质的含量明显降低。本工艺具有生产连续化和自动化的特点。

57.2、选用了合适的含氮有机化合物作为催化剂(优选吡啶、四乙基氯化铵),定位催化效果好,完全可以代替现有的氯化铵或硫酸铵,而且使用量仅为现有催化剂氯化铵或硫酸铵的0.5~1%。选用了低碳链脂肪酸类物质作为砜类物质的抑制剂,反应过程中有效抑制了砜类物质的产生;可以大大化简后续的分离纯化工序。

58.3、三氧化硫的加入吸收了由于氯磺酸微量分解所产生的微量氯化氢气体,生产全过程中不再有氯化氢产生,免除了吸收氯化氢气体工艺过程及其设备;大大化简了后续分离纯化过程和设备。

59.4、大幅度降低了原材料的消耗、缩短了生产工艺流程,减少了大量的生产设备,生产成本进一步降低。

60.5、减少了环境污染,改善了操作环境。

附图说明

61.下面结合附图对本发明的具体实施方式作进一步详细说明。

62.图1为微通道反应器连续制备对甲苯磺酰氯工艺流程图。

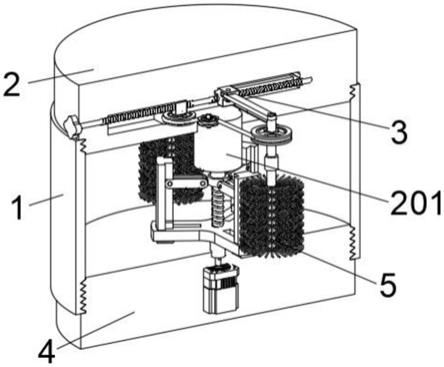

63.图2是图1中的微通道反应器的通道板安装示意图;

64.图3是图2中的微通道反应器通道板的a面示意图;

65.图4是图2中的微通道反应器通道板的b面示意图;

66.图5是图1中的第二微反应器的出口到连接恒温静态收集器的降温管道(物料冷却管道)示意图;

67.图6是图1中的管式过滤器示意图;

68.图7是图1中的静态混合器示意图。

具体实施方式

69.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

70.装置实例、一种合成对甲苯磺酰氯的装置,如图1~图7所示,包括第一静态混合器、第一微反应器、第二静态混合器、第二微反应器、恒温静态收集器、管式过滤器;

71.第一静态混合器的出口设有恒流泵一,第二静态混合器的出口设有恒流泵二;第一微反应器的出口设有单向阀一,第二微反应器的出口设有单向阀二;单向阀一的作用是确保物料只能从第一微反应器流向第二静态混合器,而不能反向流动,同理,单向阀二的作用是确保物料只能从第二微反应器流向物料冷却管道;

72.甲苯、三氧化硫、氯磺酸、含有催化剂(氯磺化反应定位催化剂)的溶剂,这4者的储存器分别经各自的计量泵后与第一静态混合器的入料口相连接;

73.三氧化硫、氯磺酸、含抑制剂的溶剂,这3者的储存器分别经各自的计量泵后与第二静态混合器的入料口相连接;

74.第一静态混合器的出口、恒流泵一、第一微反应器、单向阀一、第二静态混合器的进口依次相连,第二静态混合器的出口、恒流泵二、第二微反应器、单向阀二、物料冷却管道、恒温静态收集器的进口依次相连;

75.恒温静态收集器的进口位于恒温静态收集器的顶部(即,为上入口),恒温静态收集器的顶部还设有水的进料口,用于加入稀释用水,恒温静态收集器的底端设置出口(即,为下出口);

76.恒温静态收集器的出口、输料泵、管式过滤器依次相连;

77.恒温静态收集器约为第二微反应器通道体积的10~15倍。

78.第一微反应器、第二微反应器为常规的微反应器,具体如下:图3、图4是一个微反应器内的微通道板的a、b两个面,微通道板是由碳化硅材料制成。在使用时,将微通道板的a面对着另一块微通道板的a 面,b面对着另一块微通道板的b面。物料在a

‑

a面形成的微通道中流过,进行化学反应;温控液体在b

‑

b面形成的通道中流动,从而控制a

‑

a面通道里的物料温度。本发明中使用的温控液体为:二乙二醇二甲醚。

79.第一微反应器的反应通道(即,a

‑

a面形成的微通道)的总长度为10000~30000mm、管径为100~1000微米;第二微反应器反应通道(即,a

‑

a面形成的微通道)的总长度为20000~40000mm、管径为100~1000微米。

80.物料冷却管道的材质为316l不锈钢,可根据降温要求设定长度和管径,例如长度约为50cm、管径约为1mm,。

81.实际工作时:

82.1)、甲苯、三氧化硫、氯磺酸、含有催化剂(磺化反应定位催化剂)的溶剂在第一静态混合器中混合后,利用恒流泵一注入第一微反应器进行磺化反应;

83.2)、第一微反应器所得的反应产物(即,首次反应混合物)流入第二静态混合器内,与依靠各自的计量泵被泵入第二静态混合器内的三氧化硫、氯磺酸、含抑制剂的溶剂在第二静态混合器内进行混合;所得的混合物料利用恒流泵二注入第二微反应器继续进行磺化和氯磺化反应;

84.3)、第二微反应器所得的反应产物流入物料冷却管道进行降温,冷却后的反应产物(温度约为0~5℃)进入后处理工序(包括冷却、结晶、分离),具体如下:

85.冷却后的反应产物进入恒温静态收集器,从恒温静态收集器的进料口向恒温静态收集器加入水(水温≤5℃);对甲苯磺酰氯粗品以结晶状态被析出,从恒温静态收集器排出的固液混合物进入管式过滤器中进行过滤分离;滤饼为对甲苯磺酰氯粗品,滤液为溶剂、稀硫酸和少量的残余溶解物(如作为副产物的邻甲苯磺酰氯、作为砜类物质抑制剂的低碳链脂肪酸、作为氯磺化反应定位催化剂的有机碱等)。

86.对甲苯磺酰氯粗品可按照常规的溶剂法进行精制,此精制方法属于常规技术,因此不在本发明中进行详细阐述。

87.说明:在第二微反应器中,氯磺酸与对甲苯磺酸发生磺酰氯化反应,生成硫酸。此

硫酸进入恒温收集器后,在有水加入时,成为稀硫酸留在反应混合物中。

88.以下实施例:均采用上述装置实例。且:所用氯磺酸为工业氯磺酸,纯度为98%;计算时按100%来计算用量。

89.实施例1、一种利用微反应器连续合成对甲苯磺酰氯的方法:

90.进入第一静态混合器的投料表,如表1所述,表1中的进料量是指进入第一静态混合器的原料量。进入第二静态混合器的投料表,如表2所述;表2中的进料量是指进入第二静态混合器的原料量。

91.选用吡啶作为磺化反应定位催化剂(简称催化剂),选用醋酸(乙酸)作为砜类物质抑制剂(简称抑制剂),选用二氯甲烷作为有机溶剂。

92.表1、进入第一静态混合器的投料表

93.名称分子量摩尔数进料量(g)甲苯92.14192.14三氧化硫80.060.648.00氯磺酸(以100%计)116.520.558.26吡啶79.100.021.58二氯甲烷

ꢀꢀ

135.4ml(约180.10g)

94.表2、进入第二静态混合器的投料表

95.名称分子量摩尔数进料量(克)甲苯92.1400三氧化硫80.060.4132.8氯磺酸(以100%计)116.520.5058.26醋酸46.050.29.21二氯甲烷

ꢀꢀ

99.6ml(132.50g)

96.具体如下:

97.1)、将0.02mol的吡啶溶于135.4ml的二氯甲烷,作为含催化剂的溶剂;

98.按照甲苯:三氧化硫:氯磺酸:吡啶=1:0.6:0.5:0.02的摩尔比,将甲苯、三氧化硫、氯磺酸、含催化剂的溶剂分别用各自的计量泵送入第一静态混合器进行混合,第一静态混合器中的温度不高于

‑

5℃(一般为

‑

10℃~

‑

5℃);

99.从第一静态混合器出口流出的混合物料被恒流泵一以1.0ml/分钟注入第一微反应器内进行甲苯磺化反应,第一微反应器的保留体积约20ml,因此混合物料在第一微反应器内的停留时间(反应时间)约为20分钟;控制第一微反应器内的反应温度为25℃;第一微反应器的出口排出首次反应混合物;该首次反应混合物主要由甲苯、氯磺酸、对甲苯磺酸和溶剂组成,此时,三氧化硫已经基本被消耗;

100.2)、第一微反应器排出的首次反应混合物通过单向阀一后进入第二静态混合器;当第二静态混合器中出现首次反应混合物时,开始向第二静态混合器中注入表2所列的反应起始物。

101.将0.2mol的醋酸溶解于99.6ml的二氯甲烷中,作为含抑制剂的溶剂;

102.按照三氧化硫:氯磺酸:醋酸=0.41:0.5:0.2的摩尔比,将三氧化硫、氯磺酸、含抑制剂的溶剂分别用各自的计量泵送入第二静态混合器与第一微反应器流出的首次反应混

合物进行混合;控制第二静态混合器中的温度不高于25℃(一般为10℃~25℃);

103.控制表1中的反应原料与表2中的反应原料的进料时间相同;即,控制甲苯:(进入第一微反应器的三氧化硫 进入第二微反应器的三氧化硫):(进入第一微反应器的氯磺酸 进入第二微反应器的氯磺酸):作为催化剂的吡啶:作为抑制剂的醋酸=1:(0.6 0.41):(0.5 0.5):0.02:0.2=1:1.01:1:0.02:0.2。

104.从第二静态混合器出口流出的混合后物料被恒流泵二以1.50ml/分钟注入第二微反应器内继续进行磺化和氯磺化反应,第二微反应器的保留体积约为35ml;因此,该混合后物料在第二微反应器内的停留时间(反应时间)约为23分钟;控制第二微反应器内的反应温度为40℃;

105.第二微反应器的出口排出二次反应混合物;该二次反应混合物主要由溶剂、作为主产物的对甲苯磺酸、硫酸和作为副产物的邻甲苯磺酰氯、残余的低碳链脂肪酸(作为砜类物质抑制剂)、有机碱(作为磺化反应定位催化剂)组成。

106.4)、从第二微反应器的出口排出的二次反应混合物经过物料冷却管道后,温度被降到0~5℃,然后进入恒温静态收集器。向恒温静态收集器中注入水,水注入恒温静态收集器的时间等同于二次反应混合物进入恒温静态收集器的时间。所加入的稀释用水约400ml(水温≤5℃)。

107.稀释后的反应混合物,经检测,硫酸的总含量为99克,因此,本发明实现了废酸的产生量降低到接近理论量(理论量为98.12克)。

108.稀释后的反应混合物被位于恒温静态收集器底部的输料泵泵入至管式过滤器进行过滤,滤饼为对甲苯磺酰氯粗品,经毛细管气相色谱分析:对甲苯磺酰氯的纯度98.86%,收率:95.38%。

[0109][0110]

滤液为溶剂、稀硫酸和少量的残余溶解物(如邻甲苯磺酰氯、作为砜类物质抑制剂的低碳链脂肪酸、作为磺化反应定位催化剂的有机碱等)。

[0111]

实施例2~5

[0112]

将实施例1中的催化剂由吡啶分别替换为:哌嗪、四甲基氯化铵、四乙基氯化铵、四丁基氯化铵;摩尔用量保持不变,仍然为0.02mol,其余等同于实施例1。

[0113]

实施例6、取消实施例1中催化剂的使用,其余等同于实施例1。

[0114]

所得结果如下表3:

[0115]

表3

[0116]

实施例催化剂摩尔比投入量(g)收率%纯度%2哌嗪0.021.7295.2098.333四甲基氯化铵0.022.1994.6998.454四乙基氯化铵0.023.3194.5598.455四丁基氯化铵0.025.5694.0398.366空白

ꢀꢀ

85.1592.66

[0117]

实施例7~10

[0118]

将实施例1中的抑制剂由醋酸分别替换为三氟乙酸、丙酸、异丙酸、氯乙酸,摩尔用

量保持不变,仍然为0.2mol,其余等同于实施例1。

[0119]

实施例11、取消实施例1中抑制剂的使用,其余等同于实施例1。

[0120]

所得结果如下表4:

[0121]

表4

[0122]

实施例抑制剂摩尔比投入量(g)收率%纯度%7三氟乙酸0.222.895.2898.368丙酸0.214.894.3698.069异丙酸0.214.893.6998.0010氯乙酸0.218.993.6698.0011空白

ꢀꢀ

88.0091.36

[0123]

实施例12~15

[0124]

将实施例1中的甲苯与三氧化硫的摩尔比由1:1.01分别改成如下表5所述,甲苯的用量保持不变,进入第一静态混合器的三氧化硫、进入第二静态混合器的三氧化硫的量具体如下表5所述;其余等同于实施例1。

[0125]

所得结果如下表5:

[0126]

表5

[0127][0128]

实施例16~19

[0129]

将实施例1中的甲苯与氯磺酸的摩尔比由1:1分别改成如下表6所述,甲苯的用量保持不变,进入第一静态混合器的氯磺酸、进入第二静态混合器的氯磺酸的量具体如下表6所述;其余等同于实施例1。

[0130]

所得结果如下表6:

[0131]

表6

[0132]

[0133]

注:实施例第16、17因有氯化氢气体产生,在微反应器通道内形成空隙,影响了正常湍流状态,收率和纯度都有明显下降。

[0134]

氯磺酸与甲苯发生磺化反应时会产生氯化氢气体。在本发明中,所设计的第一微反应器反应条件是三氧化硫与甲苯磺化反应的最佳条件,优先发生磺化反应,在此条件下,氯磺酸的反应量极低;但是,当氯磺酸的浓度比例大幅度增加时,氯磺酸与甲苯的磺化反应也会加剧,所产生氯化氢气体大量增加,体系中的三氧化硫吸收不了过量氯化氢,氯化氢气体就会在微反应器中造成空隙,而影响反应结果。

[0135]

实施例20~23

[0136]

改变第一微反应器内的反应温度、第二静态混合器的温度、改变第二微反应器内的反应温度,其余等同于实施例1。

[0137]

所得结果如下表7:

[0138]

表7

[0139][0140]

实施例24~25

[0141]

通过改变第一微反应器和第二微反应器的进料速度,从而改变物料在微反应器中保留时间,其余等同于实施例1。

[0142]

所得结果如下表8:

[0143]

表8

[0144][0145]

实施例26、将实施例1中的溶剂由二氯甲烷改成三氯甲烷或1,2

‑

二氯乙烷,体积用量保持不变,所得结果基本同实施例1。

[0146]

对比例1、参照现有技术中对“三氧化硫、氯磺酸”依次使用的方式:

[0147]

将1.01mol的三氧化硫全部进入第一微反应器进行反应,即,进入第二微反应器的三氧化硫的量为0;且,将1mol的氯磺酸全部进入第二微反应器进行反应,即,进入第一微反应器的氯磺酸的量为0;反应物料在第一微反应器、第二微反应器内的停留时间基本等同于实施例1。其余等同于实施例1。

[0148]

所得结果为:产物对甲苯磺酰氯的收率:75.21%,纯度81.00%。且还存在反应产物非常混乱,分离难度很大的缺陷。

[0149]

对比例2:将1.00mol甲苯、1.01mol的三氧化硫、1mol的氯磺酸、235ml二氯甲烷、1.58g(0.02mol)吡啶、9.2g(0.2)醋酸全部投料至第一静态混合器,所得混合物以1ml/分钟的流速,经恒流泵一进入第一微反应器,反应混合物不经过第二静态混合器,直接进入第二微反应器,因此在第一微反应器中的反应时间约为20分钟,在第二微反应器中的反应时间约为35分钟。其余等同于实施例1。

[0150]

所得结果为:产物对甲苯磺酰氯的收率:65.21%,纯度:71.00%。且还存在反应产物非常混乱,分离难度很大的缺陷。

[0151]

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。