1.本发明涉及隔板的安装技术领域,尤其涉及燃油箱隔板的安装技术领域,更具体的是涉及一种隔板压装卡锁机。

背景技术:

2.燃油箱即燃油贮存装置,对耐腐蚀性要求高,在双工作压力时,在表压至少是0.03mpa时应密封,产生的过压力必须通过孔或安全阀自行减压,在弯道行驶、倾斜路面或受到冲击时燃油不应从加液的密封盖或压力平衡装置流出,燃油箱必须离开发动机安装,以免在出现交通事故时点燃燃油,燃油箱隔板装配于燃油箱内部,对燃油振动起缓冲作用,同时具有支撑燃油箱骨架的作用,将隔板安装在燃油箱内时,通常需要相应的设备进行铺助。

3.现有技术中铺助燃油箱隔板安装的设备主要包括焊枪和支撑架,将燃油箱安装在支撑架上,再把隔板放置在燃油箱内,然后通过焊枪对隔板进行焊接,最终将隔板焊接在燃油箱内,通过这种方式安装的隔板,在车载状态下,燃油剧烈振动冲击燃油箱隔板,使燃油箱与隔板的焊接处集中受力,造成焊点脱落,拉裂燃油箱壳体,最终导致油箱渗漏;而且在焊接隔板的过程中,需要移动燃油箱的位置,而移动燃油箱的位置通常是通过人工来完成的,这样势必会增加工作人员的劳动强度。

4.综上,现有技术中将隔板安装在燃油箱内,存在容易拉裂燃油箱,导致燃油箱渗漏,以及费时费力,劳动强度大的问题。为了解决上述技术问题,我们特别提出了一种隔板压装卡锁机。

技术实现要素:

5.基于以上问题,本发明提供了一种隔板压装卡锁机,用于解决现有技术中将隔板安装在燃油箱内,存在容易拉裂燃油箱,导致燃油箱渗漏,以及费时费力,劳动强度大的问题。本发明中通过内膜组件和外膜组件挤压隔板,可以使燃油箱与隔板之间形成相互匹配的凹槽,隔板通过凹槽卡接的方式安装在燃油箱内,从而使燃油箱与隔板间不会出现焊点,进而使燃油的振动不容易拉裂燃油箱壳体,燃油箱不容易渗漏燃油;通过滑动机构可以带动支撑架组件及燃油箱沿底座的长度方向滑动,通过旋转机构可以带动支撑架及燃油箱旋转,通过吸附机构可以便于吸附不同高度位置的燃油箱,通过夹紧机构便于夹紧燃油箱,通过传送机构便于移动尾座,这样在安装隔板时可以减少人工移动搬运的工作,从而可以降低工人受到的劳动强度和花费的时间。

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种隔板压装卡锁机,包括底座,所述底座的顶面沿其长度方向依次安装有安装架和主滑轨,所述安装架上安装有安装板,所述安装架上安装有穿过安装板的径向外扩组件,所述安装板上还安装有与径向外扩组件连接的内膜组件,所述安装架上安装有与内膜组件对应的外膜组件;

8.所述主滑轨上沿其长度方向依次安装有中间滑块和末端滑块,所述中间滑块的顶面安装有基板,所述基板上安装有旋转机构,所述旋转机构上安装有旋转板,所述旋转板的顶面通过连接件安装有支撑架组件,所述支撑架组件上安装有吸附机构,所述底座上还安装有与基板连接的滑动机构;所述末端滑块上安装有尾座,所述尾座的侧面安装有夹紧机构,所述底座上安装有与尾座连接的传送机构。

9.内膜组件的优选结构为:所述安装板的径向均匀的开设有径向滑槽,所述内膜组件包括与径向外扩组件连接且位于径向滑槽内的多个内膜压块。

10.外膜组件的优选结构为:所述外膜组件包括均匀安装在安装架侧面的多个外膜气缸,所述外膜气缸的活塞杆上安装有外膜压块,且外膜压块可沿安装板的径向滑动,所述外膜压块与内膜压块一一对应。

11.径向外扩组件的优选结构为:所述径向外扩组件包括安装在安装架上的外扩气缸,所述外扩气缸的活塞杆上连接有穿过通孔的外扩柱,所述外扩柱通过滑套与安装架连接,所述外扩柱的端部均匀的开有多个锲形斜面,所述锲形斜面上安装有与内膜压块连接的滑动单元。

12.优选的,所述滑动单元包括安装在锲形斜面上的外扩板,所述外扩板的顶面设有与内膜压块连接的固定板,所述固定板与外扩板间可相对滑动,所述锲形斜面上安装有位于外扩板两侧的导向轨,所述导向轨的侧面开有导向槽,所述外扩板的两侧还一体成型有导向凸楞,所述导向凸楞位于导向槽内。

13.支撑架组件的优选结构为:所述支撑架组件包括相对安装在连接件上的第一支撑架和第二支撑架,所述连接件包括相对安装在旋转板顶面的第一滑轨和第二滑轨,所述第一滑轨和第二滑轨可在旋转板上相对滑动。

14.优选的,所述旋转板的顶面一体成型有凸楞,所述第一滑轨和第二滑轨的底面均开有滑槽,所述凸楞位于滑槽内且可相对滑槽滑动,所述第一滑轨、第二滑轨上还开有固定孔,所述固定孔内通过螺纹安装有可与凸楞接触的固定螺栓。

15.优选的,所述第一支撑架和第二支撑架的顶面开有弧形凹槽,所述吸附机构包括安装在第一支撑架和第二支撑架内的吸附气缸,所述吸附气缸的活塞杆穿过弧形凹槽并连接有吸附吸盘。

16.旋转机构的优选结构为:所述旋转机构包括安装在基板底面的旋转电机,所述旋转电机的电机轴穿过基板并连接有主动齿轮,所述旋转板的底面通过转轴安装有与主动齿轮啮合的从动齿轮,所述基板的顶面开有旋转槽,所述从动齿轮安装在旋转槽内。

17.夹紧机构的优选结构为:所述夹紧机构包括相对安装在尾座上的第一滑轨和第二滑轨,所述第一滑轨上安装有第一滑块,所述第一滑块上安装有第一夹紧板,所述第二滑轨上安装有第二滑块,所述第二滑块上安装有与第一夹紧板相对的第二夹紧板,所述尾座上安装有与第一夹紧板对应的第一固定块,所述尾座上安装有与第二夹紧板对应的第二固定块,所述第一夹紧板的侧面安装有第一连接条,所述第二夹紧板的侧面安装有第二连接条,所述第一连接条上安装有夹紧气缸,所述夹紧气缸的活塞杆与第二连接条连接。

18.本发明的有益效果如下:

19.(1)本发明中通过内膜组件和外膜组件挤压隔板,可以使燃油箱与隔板之间形成相互匹配的凹槽,隔板通过凹槽卡接的方式安装在燃油箱内,从而使燃油箱与隔板间不会

出现焊点,进而使燃油的振动不容易拉裂燃油箱壳体,燃油箱不容易渗漏燃油;通过滑动机构可以带动支撑架组件及燃油箱沿底座的长度方向滑动,通过旋转机构可以带动支撑架及燃油箱旋转,通过吸附机构可以便于吸附不同高度位置的燃油箱,通过夹紧机构便于夹紧燃油箱,通过传送机构便于移动尾座,这样在安装隔板时可以减少人工移动搬运的工作,从而可以降低工人受到的劳动强度和花费的时间。

20.(2)本发明中当需要使内膜压块沿安装板的径向滑动时,可以使外扩气缸的活塞杆向外伸出,带动外扩柱也向垂直于安装板的方向伸出,由于固定板与内膜压板固定连接,外扩板安装在锲形斜面上,锲形斜面具有一定的斜度,且锲形斜面是朝外扩柱的末端倾斜的,因此当外扩柱伸出时,外扩板与固定板间会相互滑动,滑动过程中外扩板会将固定板向安装板的径向向外挤压,内膜压块受到向外的挤压力后会在径向滑槽内滑动,从而使内膜压块给隔板一个向外的挤压力。

21.(3)本发明中旋转电机带动主动齿轮旋转,主动齿轮再带动从动齿轮在旋转槽内旋转,从动齿轮再带动旋转板及支撑架组件旋转,支撑架组件再带动燃油箱旋转指定的角度,这样便于燃油箱的旋转。

22.(4)本发明中燃油箱安装在第一支撑架和第二支撑架顶面的弧形凹槽上,这样可以将燃油箱安装得更加稳定,当需要调节第一支撑架和第二支撑架间的距离时,可以旋转固定螺栓,使固定螺栓不再抵紧凸楞,然后推动第一支撑架或/和第二支撑架,使第一滑轨的滑槽相对于第一凸楞滑动,或/和使第二滑轨的滑槽相对于第二凸楞滑动,这样就可以使第一支撑架和第二支撑架沿相同或者相反的方向移动,当第一支撑架和第二支撑架的距离合适后,再旋转固定螺栓抵紧第一凸楞或/和第二凸楞,这样便于调节第一支撑架和第二支撑架间的距离,从而可以便于第一支撑架和第二支撑架支撑不同长度的燃油箱。

23.(5)本发明中当需要吸取不同高度位置的燃油箱时,可以使吸附气缸的活塞杆伸出带动吸附吸盘伸出,直到吸附吸盘与燃油箱的顶面接触时,可以通过吸附吸盘吸取燃油箱,这样通过吸附吸盘可以更加稳定的吸取支撑燃油箱,从而更加便于尾座退回原位,便于支撑架组件移动燃油箱。

24.(6)本发明中当把一端的隔板安装挤压在燃油箱内后,可以使夹紧气缸的活塞杆伸出,这样会同时带动第一滑块在第一轨道上滑动,第二滑块在第二轨道上滑动,第一滑块带动第一夹紧板向第一固定板的方向移动,第二滑块带动第二夹紧板向第二固定板的方向移动,这样将燃油箱的一边缘夹紧在第一夹紧板和第一固定板间,将燃油箱的另一边缘夹紧在第二夹紧板和第二固定板间,从而便于将燃油箱的一端夹紧,进而便于通过尾座带动燃油箱移动。

附图说明

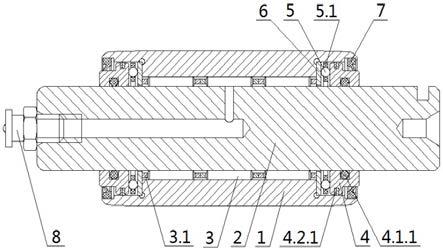

25.图1为本发明的立体结构简图;

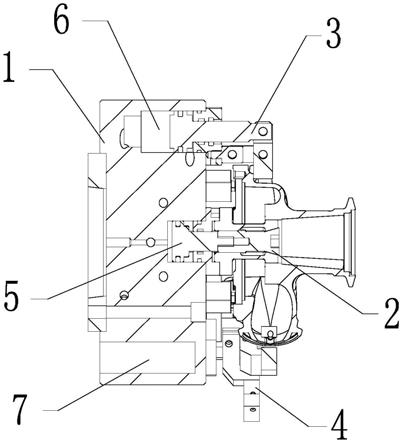

26.图2为本发明内膜组件、外膜组件等安装在安装架上的立体结构简图;

27.图3为本发明径向外扩机构的立体结构简图;

28.图4为本发明径向外扩机构的正面结构简图;

29.图5为本发明外扩柱的立体结构简图;

30.图6为本发明安装板的立体结构简图;

31.图7为本发明外扩板的立体结构简图;

32.图8为本发明支撑架组件安装在底座上的立体结构简图;

33.图9为本发明支撑架组件安装在底座上的局部立体结构简图;

34.图10为本发明旋转板的立体结构简图;

35.图11为本发明第一滑轨的立体结构简图;

36.图12为本发明基板的立体结构简图;

37.图13为本发明旋转机构安装在安装架组件上的立体结构简图;

38.图14为本发明旋转机构安装在安装架组件上的侧面剖视结构简图;

39.图15为本发明夹紧机构安装在尾座上的正面立体结构简图;

40.图16为本发明夹紧机构安装在尾座上的背面立体结构简图;

41.图17为本发明传送机构安装在安装架上的立体结构简图;

42.附图标记:1安装架,2径向外扩组件,21外扩气缸,22滑套,23外扩柱,231锲形斜面,24外扩板,241导向凸楞,25导向轨,26固定板,3外膜组件,31外膜气缸,32外膜压块,4底座,5支撑架组件,51第一支撑架,52第二支撑架,6吸附机构,61吸附吸盘,62吸附气缸,7主滑轨,8尾座,9传送机构,10滑动机构,11内膜组件,111内膜压块,12安装板,121径向滑槽,13中间滑块,131末端滑块,14连接板,141第一滑轨,142第二滑轨,15弧形凹槽,151旋转板,1511凸楞,16基板,161旋转槽,17固定螺栓,18滑槽,19旋转机构,191从动齿轮,192旋转电机,193主动齿轮,20夹紧机构,201第一固定块,202第一夹紧板,203第一滑块,204第二夹紧板,205第二滑块,206第二固定块,207第一滑轨,208第一连接条,209夹紧气缸,2010第二连接条,2011第二滑轨。

具体实施方式

43.为了本技术领域的人员更好的理解本发明,下面结合附图和以下实施例对本发明作进一步详细描述。

44.实施例1:

45.如图1

‑

2、8和17所示,一种隔板压装卡锁机,包括底座4,底座4的顶面沿其长度方向依次安装有安装架1和主滑轨7,安装架1上安装有安装板12,安装架1上安装有穿过安装板12的径向外扩组件2,安装板12上还安装有与径向外扩组件2连接的内膜组件11,安装架1上安装有与内膜组件11对应的外膜组件3;

46.主滑轨7上沿其长度方向依次安装有中间滑块13和末端滑块131,中间滑块13的顶面安装有基板16,基板16上安装有旋转机构19,旋转机构19上安装有旋转板151,旋转板151的顶面通过连接件安装有支撑架组件5,支撑架组件5上安装有吸附机构6,底座4上还安装有与基板16连接的滑动机构10;末端滑块131上安装有尾座8,尾座8的侧面安装有夹紧机构20,底座4上安装有与尾座8连接的传送机构9。

47.内膜组件11的优选结构为:安装板12的径向均匀的开设有径向滑槽121,内膜组件11包括与径向外扩组件2连接且位于径向滑槽121内的多个内膜压块111。

48.外膜组件3的优选结构为:外膜组件3包括均匀安装在安装架1侧面的多个外膜气缸31,外膜气缸31的活塞杆上安装有外膜压块32,且外膜压块32可沿安装板12的径向滑动,外膜压块32与内膜压块111一一对应。

49.优选的,安装架1的侧面还均匀的安装有多个安装块,安装块上安装有限位气缸,限位气缸的活塞杆上安装有限位块,限位块上安装有限位滚轮,多个限位滚轮与多个内膜组件11相间设置,当将燃油箱固定在内膜压块111和外膜压块32间后,可以是限位气缸的活塞杆伸出带动限位块和滚轮向燃油箱的方向移动,最终使滚轮与燃油箱的外表面接触并对燃油箱进行限位,通过滚轮对燃油箱进行限位可以减少对燃油箱的磨损。

50.进一步的,安装架1上安装有多个油管,径向滑槽121内开有多个与油管连通的油路。通过将润滑油注入油管内,油管内的润滑油可以流入安装板12上的油路内,从而可以对内膜压块111起到润滑的作用,进而可以使该压装结构更加经久耐用。

51.其中,传送机构9包括沿底座4长度方向且安装在底座4侧面的齿条,以及安装在底座4上的传动电机,传送电机的电机轴上安装有与齿条啮合的传送齿轮;滑动机构10包括安装在底座4上的滑动电机,滑动电机的电机轴上安装有沿底座4长度方向设置的螺杆,螺杆上安装有螺母,螺母上安装有螺母座,螺母座上连接有与基板16连接的弯板。

52.工作原理:当需要将隔板安装在燃油箱内时,先通过人工或其他方式将燃油箱筒体放置到支撑架组件5上,然后将隔板放置到内膜组件11上,再通过径向外扩组件2带动内膜组件11撑开隔板,再为滑动电机通电,使滑动电机旋转带动螺杆旋转,由于螺杆与螺母通过螺纹连接,所以螺母在旋转的时候会带动螺母座、弯板、基板16沿底座4的长度方向移动,最终带动燃油箱向隔板的方向移动,然后为传送电机通电,传送电机旋转带动传送齿轮旋转,传送齿轮旋转会与齿条啮合,并使传送齿轮沿齿条的长度方向移动,最终带动尾座8向燃油箱的端面移动,上述动作移动到位后,通过径向外扩组件2带动内膜压块111沿安装板12的径向外侧移动,同时使外膜气缸31的活塞杆伸出带动外膜压块32向安装板12的内侧移动,这样外膜压块32和内膜压块111对隔板的反方向挤压下,在燃油箱的内壁上会形成可卡设隔板的凹槽;

53.挤压成型后,通过尾座8上的夹紧机构20夹紧燃油箱,然后外膜气缸31的活塞杆缩回,带动外膜压块32缩回,通过径向外扩组件2带动内膜压块111缩回,再通过传送机构9带动尾座8及燃油箱向远离安装架1的方向移动,然后通过吸附机构6将燃油箱的底面吸附住,夹紧机构20松开燃油箱,在根据实际情况判断是否需要对燃油箱的另一端安装隔板,若需要,则通过旋转机构19带动旋转板151和支撑架组件5旋转,最终带动燃油箱旋转,直到燃油箱旋转180

°

,再通过上述方式对燃油箱的另一端安装隔板,安装隔板完毕后再将带隔板的燃油箱取下来即可,为了使旋转机构19带动燃油箱准确的旋转180

°

还可以在旋转板151上设置相应的限位件;

54.以上通过内膜压块111和外膜压块32相向挤压隔板,可以使燃油箱与隔板之间形成相互匹配的凹槽,隔板通过凹槽卡接的方式安装在燃油箱内,从而使燃油箱与隔板间不会出现焊点,进而使燃油的振动不容易拉裂燃油箱壳体,燃油箱不容易渗漏燃油;通过滑动机构10可以带动支撑架组件5及燃油箱沿底座4的长度方向滑动,通过旋转机构19可以带动支撑架及燃油箱旋转,通过吸附机构6可以便于吸附不同高度位置的燃油箱,通过夹紧机构20便于夹紧燃油箱,通过传送机构9便于移动尾座8,这样在安装隔板时可以减少人工移动搬运的工作,从而可以降低工人受到的劳动强度和花费的时间。

55.实施例2:

56.如图3

‑

7所示,在上述实施例1的基础上,本实施例给出了径向外扩组件2的优选结

构为:径向外扩组件2包括安装在安装架1上的外扩气缸21,外扩气缸21的活塞杆上连接有穿过通孔的外扩柱23,外扩柱23通过滑套22与安装架1连接,外扩柱23的端部均匀的开有多个锲形斜面231,锲形斜面231上安装有与内膜压块111连接的滑动单元。

57.优选的,滑动单元包括安装在锲形斜面231上的外扩板24,外扩板24的顶面设有与内膜压块111连接的固定板26,固定板26与外扩板24间可相对滑动,锲形斜面231上安装有位于外扩板24两侧的导向轨25,导向轨25的侧面开有导向槽,外扩板24的两侧还一体成型有导向凸楞241,导向凸楞241位于导向槽内。当外扩板24与固定板26间相对滑动时,导向凸楞241会在导向槽内相对滑动,这样位于外扩板24两侧的导向轨25可以限制固定板26与外扩板24相对滑动时产生偏移,使外扩板24与固定板26间的滑动更加稳定。

58.本实施例中:当需要使内膜压块111沿安装板12的径向滑动时,可以使外扩气缸21的活塞杆向外伸出,带动外扩柱23也向垂直于安装板12的方向伸出,由于固定板26与内膜压板固定连接,外扩板24安装在锲形斜面231上,锲形斜面231具有一定的斜度,且锲形斜面231是朝外扩柱23的末端倾斜的,因此当外扩柱23伸出时,外扩板24与固定板26间会相互滑动,滑动过程中外扩板24会将固定板26向安装板12的径向向外挤压,内膜压块111受到向外的挤压力后会在径向滑槽121内滑动,从而使内膜压块111给隔板一个向外的挤压力。

59.实施例3:

60.如图8

‑

12所示,在上述实施例1的基础上,本实施例给出了支撑架组件5的优选结构为:支撑架组件5包括相对安装在连接件上的第一支撑架51和第二支撑架52,连接件包括相对安装在旋转板151顶面的第一滑轨141和第二滑轨142,第一滑轨141和第二滑轨142可在旋转板151上相对滑动。

61.优选的,旋转板151的顶面一体成型有凸楞1511,第一滑轨141和第二滑轨142的底面均开有滑槽18,凸楞1511位于滑槽18内且可相对滑槽18滑动,第一滑轨141、第二滑轨142上还开有固定孔,固定孔内通过螺纹安装有可与凸楞1511接触的固定螺栓17。

62.优选的,第一支撑架51和第二支撑架52的顶面开有弧形凹槽15,吸附机构6包括安装在第一支撑架51和第二支撑架52内的吸附气缸62,吸附气缸62的活塞杆穿过弧形凹槽15并连接有吸附吸盘61。当需要吸取支撑不同高度位置的燃油箱时,可以使吸附气缸62的活塞杆伸出带动吸附吸盘61伸出,直到吸附吸盘61与燃油箱的顶面接触时,可以通过吸附吸盘61吸取燃油箱,这样通过吸附吸盘61可以更加稳定的吸盘支撑燃油箱,通过吸附气缸62可以吸附固定不同高度位置的燃油箱,也可以使燃油箱位于不同的高度位置上。

63.本实施例中:燃油箱安装在第一支撑架51和第二支撑架52顶面的弧形凹槽15上,这样可以将燃油箱安装得更加稳定,当需要调节第一支撑架51和第二支撑架52间的距离时,可以旋转固定螺栓17,使固定螺栓17不再抵紧凸楞1511,然后推动第一支撑架51或/和第二支撑架52,使第一滑轨141的滑槽18相对于第一凸楞1511滑动,或/和使第二滑轨142的滑槽18相对于第二凸楞1511滑动,这样就可以使第一支撑架51和第二支撑架52沿相同或者相反的方向移动,当第一支撑架51和第二支撑架52的距离合适后,再旋转固定螺栓17抵紧第一凸楞1511或/和第二凸楞1511,这样便于调节第一支撑架51和第二支撑架52间的距离,从而可以便于第一支撑架51和第二支撑架52支撑不同长度的燃油箱。

64.实施例4:

65.如图13

‑

14所示,在上述实施例1的基础上,本实施例给出了旋转机构19的优选结

构为:旋转机构19包括安装在基板16底面的旋转电机192,旋转电机192的电机轴穿过基板16并连接有主动齿轮193,旋转板151的底面通过转轴安装有与主动齿轮193啮合的从动齿轮191,基板16的顶面开有旋转槽161,从动齿轮191安装在旋转槽161内。

66.本实施例中:旋转电机192带动主动齿轮193旋转,主动齿轮193再带动从动齿轮191在旋转槽161内旋转,从动齿轮191再带动旋转板151及支撑架组件5旋转,支撑架组件5再带动燃油箱旋转指定的角度,这样便于燃油箱的旋转。

67.优选的,基板16上还安装有可罩住主动齿轮193和从动齿轮191的防护罩,防护罩可以对主动齿轮193和从动齿轮191起到保护的作用,同时可以减少进入主动齿轮193和从动齿轮191的灰尘量,从而可以提高主动齿轮193和从动齿轮191的使用寿命。

68.实施例5:

69.如图15

‑

16所示,在上述实施例1的基础上,本实施例给出了夹紧机构20的优选结构为:夹紧机构20包括相对安装在尾座8上的第一滑轨141和第二滑轨142,第一滑轨141上安装有第一滑块203,第一滑块203上安装有第一夹紧板202,第二滑轨142上安装有第二滑块205,第二滑块205上安装有与第一夹紧板202相对的第二夹紧板204,尾座8上安装有与第一夹紧板202对应的第一固定块201,尾座8上安装有与第二夹紧板204对应的第二固定块206,第一夹紧板202的侧面安装有第一连接条208,第二夹紧板204的侧面安装有第二连接条2010,第一连接条208上安装有夹紧气缸209,夹紧气缸209的活塞杆与第二连接条2010连接。

70.本实施例中:当把一端的隔板安装挤压在燃油箱内后,可以使夹紧气缸209的活塞杆伸出,这样会同时带动第一滑块203在第一轨道上滑动,第二滑块205在第二轨道上滑动,第一滑块203带动第一夹紧板202向第一固定板26的方向移动,第二滑块205带动第二夹紧板204向第二固定板26的方向移动,这样将燃油箱的一边缘夹紧在第一夹紧板202和第一固定板26间,将燃油箱的另一边缘夹紧在第二夹紧板204和第二固定板26间,从而便于将燃油箱的一端夹紧,进而便于通过尾座8带动燃油箱移动。

71.如上即为本发明的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述发明验证过程,并非用以限制本发明的专利保护范围,本发明的专利保护范围仍然以其权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。