1.本实用新型涉及电力维修设备技术领域,具体地说是一种输电线路抱杆铆钉拆装辅助装置。

背景技术:

2.内悬浮铝合金抱杆以其重量轻,装运方便,安全可靠等优点,广泛应用于架空输电线路铁塔组立,是一种送变电施工的重要工器具。但是铝合金抱杆的缺点也显而易见,铝合金抱杆一般都是采用铝合金铆钉连接,而铝合金铆钉传统的安装方式都是通过人工捶打敲击的方式使铆钉的端部发生变形,从而实现铆接安装。具体做法如下,首先将铆钉从下往上穿过通孔,并使铆钉的蘑菇头位于下方,然后在铆钉的下方垫上下模具,在铆钉的上端放置上模具,然后敲打上模具,直至铆钉的上端发生变形呈蘑菇头状。该安装方式不仅操作人员工作量大,而且还存在噪音大,工艺差等诸多缺点。

3.另外,抱杆的铝合金铆钉在使用和运输过程中,容易出现过度磨损,当铆钉头标准值磨损至原来的30%以上时,就需要拆掉损坏的铝合金铆钉,更换新铆钉。传统拆除铆钉的方式都是采用人工捶打敲击,即现用錾子配合捶打敲击的方式剪切取出铆钉上端的头部,然后用顶杆顶住铆钉的剪切面,并用垂直砸,从而将铆钉拆除,劳动强度大,且同样存在着噪音大的问题。

技术实现要素:

4.针对上述问题,本实用新型提供了一种输电线路抱杆铆钉拆装辅助装置,该装置不仅可以用于铆钉的安装,还可以辅助进行铆钉的拆卸,减少拆卸时的捶打次数,降低劳动强度,提高工作效率,同时还能保证工艺的可靠性。

5.本实用新型解决其技术问题所采取的技术方案是:

6.一种输电线路抱杆铆钉拆装辅助装置,包括模架,所述的模架包括连接部、上模安装部和下模安装部,且所述的连接部、上模安装部和下模安装部共同形成了u型结构;

7.所述的上模安装部上设置有驱动油缸,所述驱动油缸的缸体与所述的上模安装部固定连接,所述驱动油缸的活塞杆上设置有上模压具;

8.所述的下模安装部上设置有落料孔。

9.进一步地,所述的上模压具为压头,且所述压头的下侧面上设置有上模凹陷部,所述的落料孔内设置有锁紧柱,所述锁紧柱的上端固定设置有垫板,且所述的垫板在锁紧螺母的锁紧作用下压紧在下模安装部上。

10.进一步地,所述垫板的上侧面设置有下模凹陷部。

11.进一步地,所述的压头通过紧定螺钉与所述的活塞杆固定连接。

12.进一步地,所述的上模压具为冲头,所述的冲头包括冲头座,所述的冲头座的下端面上设置有冲头杆。

13.进一步地,所述的冲头座通过紧定螺钉与所述的活塞杆固定连接。

14.进一步地,所述的上模安装部与所述驱动油缸的侧面固定连接。

15.进一步地,所述的缸体包括螺纹连接为一体的上缸体和下缸体,所述的下缸体与所述的上模安装部固定连接。

16.进一步地,所述的驱动油缸采用弹簧回程式单作用油缸。

17.进一步地,所述缸体的上端面上设置有油口,所述的油口上设置有铰接式管接头,所述铰接式管接头的一端与所述的油口密封连接,所述铰接式管接头的另一端固定设置有硬管。

18.本实用新型的有益效果是:

19.1、该装置通过液压驱动压头挤压的方式实现铝合金铆钉的铆接安装,不仅能够有效降低劳动强度,还能够有效的提高工作效率。

20.2、该装置改变了传统人工捶打敲击的安装方式,不仅降低了噪音,而且相对于传统的捶打敲击的安装方式,能够保证工艺的可靠性,保证每一颗铆钉都挤压安装到位。

21.3、该装置不仅能够用于安装铝合金铆钉,还可以用于对已经剪除的铆钉(用錾子剪除铆钉的头部)的拆卸。

22.4、该装置的工作模式转换简单,由安装工作模式转换为拆卸工作模式,只需要将压头更换为冲头,并将垫板拆卸下来即可,反之同理,方便实用,操作简单。

附图说明

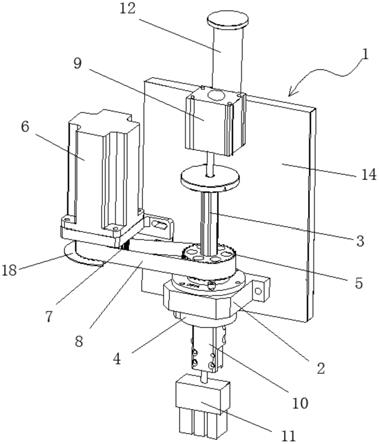

23.图1为本实用新型的立体结构示意图;

24.图2为图1中a部分的放大结构示意图;

25.图3为本实用新型的左视图;

26.图4为图3中的a

‑

a剖视图;

27.图5为图4中b部分的放大结构示意图;

28.图6为图4中c部分的放大结构示意图;

29.图7为驱动油缸活塞杆杆端的立体结构示意图;

30.图8为压头的立体结构示意图;

31.图9为垫板的立体结构示意图;

32.图10为冲头的立体结构示意图;

33.图11为处于拆卸模式时的结构示意图;

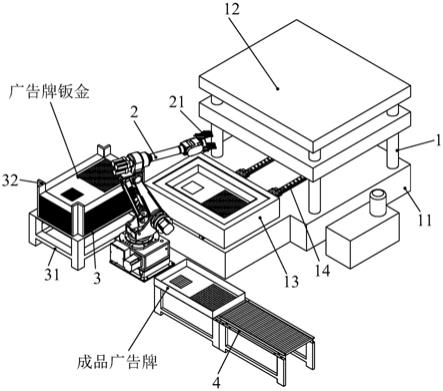

34.图12为实施例三的结构示意图。

35.图中:1

‑

模架,11

‑

连接部,12

‑

上模安装部,13

‑

下模安装部,131

‑

落料孔,2

‑

驱动油缸,211

‑

上缸体,2111

‑

油口,212

‑

下缸体,221

‑

活塞杆,2211

‑

插接柱,222

‑

活塞,23

‑

弹簧,24

‑

铰接式管接头,3

‑

压头,31

‑

上模凹陷部,4

‑

垫板,41

‑

下模凹陷部,42

‑

锁紧柱,43

‑

锁紧螺母,5

‑

冲头,51

‑

冲头座,52

‑

冲头杆,6

‑

紧定螺钉,7

‑

硬管。

具体实施方式

36.为了方便描述,现定义坐标系如图1所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

37.实施例一

38.如图1和图3所示,一种输电线路抱杆铆钉拆装辅助装置包括模架1、驱动油缸2和上模压具。

39.所述的模架1包括连接部11,所述连接部11的上、下两端分别设置有上模安装部12和下模安装部13,所述的连接部11、上模安装部12和下模安装部13共同形成了开口朝向前侧的u型结构。

40.所述驱动油缸2的缸体与所述的上模安装部12固定连接。

41.如图4所示,所述的下模安装部13上设置有与所述的驱动油缸2同轴布置的落料孔131,所述的落料孔131内设置有锁紧柱42,所述锁紧柱42的上端固定设置有垫板4,且所述的垫板4通过焊接的方式与所述的锁紧柱42固定连接。优选的,所述的垫板4呈圆形。所述锁紧柱42的下端设置有锁紧螺母43,且所述的垫板4在锁紧螺母43的锁紧作用下压紧在所述下模安装部13的内侧面(以上模安装部12和下模安装部13相对的一侧为内侧)上。所述的锁紧柱42从上往下依次包括直径依次减小的第一轴段和第二轴段,所述的第二轴段上设置有与所述的锁紧螺母43相配合的外螺纹。

42.所述的上模压具包括压头3和冲头5。

43.如图5所示,所述压头3的下端面上设置有用于容纳铆钉头部的上模凹陷部31,且所述上模凹陷部31的形状与所述铆钉的头部的形状相吻合,呈蘑菇头状。如图6所示,所述垫板4的上侧面上设置有与所述的上模凹陷部31相配合的下模凹陷部41,优选的,所述的下模凹陷部41呈蘑菇头状。

44.如图10所示,所述的冲头5包括冲头座51,所述冲头座51的下端面上设置有冲头杆52。

45.作为一种具体实施方式,如图7、图8和图10所示,所述活塞杆221的杆端设置有插接柱2211,所述的压头3和冲头座51上均设置有与所述的插接柱2211相配合的插接孔,且所述的压头3和冲头座51上均设置有用于顶紧所述插接柱2211的紧定螺钉6。

46.进一步地,如图7所示,所述的插接柱2211上对称设置有两扁口。

47.当安装铆钉时,首先,将插接柱2211插入所述压头的插接孔内,并拧紧所述压头上的紧定螺钉,然后将垫板4安装到下模安装部13上。然后将铆钉放置在待固定架体的通孔内,并使铆钉的头部朝上。然后使压头3压住铆钉的头部,并使铆钉的头部位于上模凹陷部31内。然后启动驱动油缸2,并在此过程中保持压头3始终处于压紧铆钉头部的状态。在反向作用下,模架1会随着驱动油缸2向上移动,直至位于下模安装部13上的下模凹陷部41与所述铆钉的下端相接触。此时,驱动油缸2继续动作,铆钉的下端在驱动油缸2的压力作用下发生变形,直至铆钉的下端被挤压成与下模凹陷部41相吻合的蘑菇头状,驱动油缸2停止动作,说明铆接完成。然后驱动油缸2泄压,取下装置即可。

48.当拆卸铆钉时,如图11所示,首先,将活塞杆221上的压头3更换为冲头5,并拆除垫板,所述冲头的安装方法与所述的压头相同,在此不再赘述。然后将铆钉上端的头部剪切去除,将冲头5的冲头杆52顶紧在待拆卸铆钉的剪切面上,并保持冲头杆52与待拆除的铆钉同轴。启动驱动油缸2,在驱动油缸2的作用下模架1向上移动,直至模架1的下模安装部13的内侧面顶紧在待拆除铆钉的架体上。此时,驱动油缸2继续动作,冲头杆52就会将铆钉从架体上顶出,并通过下模安装部13上的落料孔131落下。

49.该装置不仅可以用于铆钉的安装,还可以辅助进行铆钉的拆卸,工作模式转换简

单,操作方便,实用性好。

50.进一步地,如图3所示,所述的上模安装部12与所述驱动油缸2缸体的侧面固定连接。这样设计的目的在于,可以减小整个安装装置的体积,方便使用。

51.作为一种具体实施方式,本实施例中所述驱动油缸2的缸体包括两部分,分别为上缸体211和下缸体212,其中所述的下缸体212通过焊接或者一体铸造的方式与所述的模架1固定连接,所述的上缸体211通过螺纹连接的方式与所述下缸体212密封固定连接。这样设计的目的在于,方便日后的维修和养护。

52.进一步地,如图4所示,所述的驱动油缸2采用弹簧23回程式单作用油缸,即活塞杆221的伸出依靠液压驱动,活塞杆221的缩回依靠弹簧23的弹性恢复力。作为一种具体实施方式,如图4所示,所述的活塞杆221上套设有弹簧23,所述弹簧23的一端抵靠在下缸体212上,所述弹簧23的另一端抵靠在活塞222上。这样设计的目的在于,降低管路的复杂程度,驱动油缸2主需要一条管道与驱动油缸2的无杆腔相连通即可,使用起来更加方便。

53.进一步地,如图1和图11所示,所述上缸体211的上端面上设置有油口2111,所述的油口2111上设置有铰接式管接头24,所述铰接式管接头24的一端(即螺栓)通过螺纹连接的方式与所述的油口2111密封连接,所述铰接式管接头24的另一端(即接头体)通过焊接的方式固定设置有硬管7。这样设置的目的在于,使用时,可以直接握持柱硬管7进行操作即可,使用起来更加方便。

54.实施例二

55.所述上缸体211的侧面的上端设置有与无杆腔相连通的油口2111,所述的油口2111上通过焊接的方式固定设置有硬管7,且所述的硬管7与所述上缸体211的轴线垂直。其余结构同实施例一。

56.实施例三

57.所述上模安装部12的上侧面上设置有一截面呈圆形的凹槽,所述凹槽的侧面上设置有内螺纹,所述驱动油缸2的缸体的下端设置有与所述的内螺纹相配合的外螺纹,即所述驱动油缸2的缸体的下端通过螺纹连接的方式与所述的上模安装部12固定连接。所述凹槽的底面(以垂直与凹槽回转轴线的面为底面)上设置有沿上下方向贯穿所述上模安装部12的导向孔,且所述的导向孔与所述驱动油缸2的活塞杆221相配合,对所述的活塞杆221起到导向作用。其余结构同实施例一。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。