1.本发明涉及基材镀膜技术领域,更具体的说,本发明涉及柔性导电薄膜的加工系统及制备工艺。

背景技术:

2.真空卷绕镀膜技术是在真空室内通过热蒸发或者磁控溅射等方法在柔性基材表面制备一层或者多层具有一定功能的薄膜的技术。真空卷绕镀膜设备主要技术特征是:其一,被镀基材为柔性基材,即具有可卷绕性;其二,镀膜过程具有连续性,即在一个工作周期内镀膜是连续进行的;其三,镀膜过程在一定的真空环境中进行。所以真空卷绕镀膜设备的基本结构必须有卷绕转动,有基材的放卷和收卷。在放卷和收卷过程中基材被镀上薄膜。镀膜的结构就是真空卷绕镀膜设备的工作部。它位于基材的收放卷之间。镀膜部分的工作原理可以是电阻蒸发、感应蒸发、电子束蒸发、磁控溅射或者是其它真空镀膜方法中的任意一种。

3.现有技术中的基材镀膜,一般是依次采用磁控镀膜、蒸发镀膜以及水镀镀膜来实现,其中水镀镀膜是作用是快速增厚铜层,作为导电铜箔膜的主要铜来源。但是在进行蒸发镀膜后,铜层表面的均匀性和致密性都不是最佳状态,再进行水镀镀膜时,会增加铜离子的附着难度,从而降低了水镀镀膜的工艺品质,同时还增加了水镀镀膜的时间,降低了导电薄膜的生产效率。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种导电薄膜的加工系统,该导电薄膜的加工系统提高了铜层表面的均匀性和致密性,提高了导电薄膜的品质。

5.本发明解决其技术问题所采用的技术方案是:一种导电薄膜的加工系统,其改进之处在于,包括:第一真空磁控镀膜装置,用于在薄膜的表面形成磁控溅射合金层;第二真空磁控镀膜装置,设置在第一真空磁控镀膜装置后方,用于在磁控溅射合金层的外表面形成第一金属镀层;第二金属镀层成型装置,设置于第二真空磁控镀膜装置后方,用于在第一金属镀层的外表面形成第二金属镀层;水镀装置,设置在第二金属镀层成型装置的后方,用于在第二金属镀层外表面形成增厚导电金属镀层。

6.在上述的结构中,所述的第二金属镀层成型装置由真空蒸镀装置和第三真空磁控镀膜装置构成;其中,所述的真空蒸镀装置位于第二真空磁控镀膜装置后方,真空蒸镀装置用于在第一金属镀层上形成蒸镀金属层;所述的第三真空磁控镀膜装置位于真空蒸镀装置的后方,第三真空磁控镀膜装置用于

在蒸镀金属层上形成溅射层,以提高导电薄膜表面镀层的均匀性和致密性。

7.在上述的结构中,所述第二金属镀层成型装置为双面往返连续真空镀膜装置。

8.在上述的结构中,所述的相邻的两个装置之间均设置有物料转运装置,所述水镀装置的后方还设置有分切装置。

9.在上述的结构中,所述第一金属镀层、第二金属镀层以及增厚导电金属镀层所镀金属均为铜,即所述第一金属镀层、第二金属镀层以及增厚导电金属镀层均为镀铜层。

10.在上述的结构中,所述水镀装置为酸性水镀装置或碱性水镀装置。

11.在上述的结构中,所述磁控溅射合金层为镍铬合金层或镍铜合金层,包括质量百分比为70%的镍和30%的铬或铜,所述磁控溅射合金层的厚度为2-10nm。

12.在上述的结构中,所述第一金属镀层的厚度为5-15nm;所述增厚导电金属镀层的厚度为600-950nm;所述第二金属镀层的厚度为10-100nm。

13.在上述的结构中,所述第一真空磁控镀膜装置和第二真空磁控镀膜装置为同一台磁控溅射镀膜装置。

14.本发明还提出了一种导电薄膜的制备工艺,基于上述的加工系统,该制备工艺包括以下的步骤:s1、在薄膜基材表面采用真空磁控镀膜装置进行镀膜,形成2-10nm的磁控溅射合金层;s2、通过真空磁控镀膜装置,在磁控溅射合金层上形成5-15nm的第一金属镀层;s3、在第一金属镀层上通过真空蒸镀形成10-90nm的蒸镀金属层;s4、通过水镀装置,在蒸镀金属层上形成厚度为600-950nm的增厚导电金属镀层。

15.在上述的工艺步骤中,所述的步骤s3与步骤s4之间具有步骤s31:在蒸镀金属层上通过真空磁控溅射镀膜形成2-10nm的溅射层;所述的步骤s4即为:通过水镀装置,在溅射层上形成厚度为600-950nm的增厚导电金属镀层。

16.本发明的有益效果是:可以提高金属镀层表面的均匀性和致密性,使得在增厚导电金属镀层形成时,降低金属离子附着难度,从而提高了导电薄膜整体镀层的品质,减少了水镀装置工作的时间,提高导电薄膜的生产效率。

附图说明

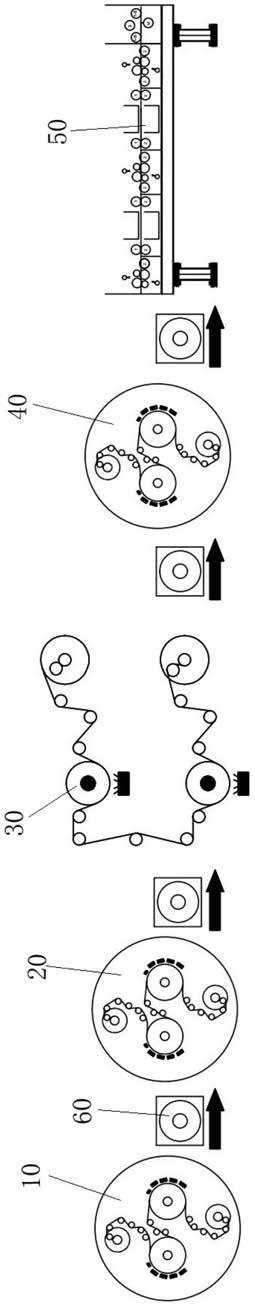

17.图1为本发明的导电薄膜的加工系统的第一实施例图。

18.图2为本发明的导电薄膜的加工系统的第二实施例图。

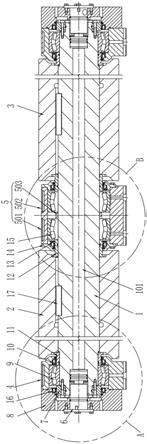

19.图3为本发明的导电薄膜的加工系统的酸性水镀装置的具体实施例图。

具体实施方式

20.下面结合附图和实施例对本发明进一步说明。

21.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或

减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

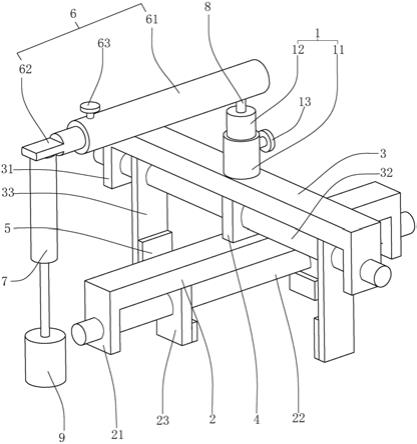

22.实施例1参照图1所示,本发明揭示了一种导电薄膜的加工系统,具体的,包括依次排列设置的第一真空磁控镀膜装置10、第二真空磁控镀膜装置20、第二镀铜层成型装置以及水镀装置50。所述水镀装置可以为酸性水镀装置或碱性水镀装置。在本实施例中,水镀装置50为酸性水镀装置。

23.第一真空磁控镀膜装置10用于在薄膜的表面形成磁控溅射合金层,本实施例中,所述磁控溅射合金层包括质量百分比为70%的镍和30%的镉,磁控溅射合金层的厚度为2nm,通过磁控溅射合金层提高粘接力。第二真空磁控镀膜装置20用于在磁控溅射合金层的外表面形成第一金属镀层,第一金属镀层的厚度为15nm;第二金属镀层成型装置用于在第一金属镀层的外表面形成第二金属镀层;水镀装置50用于在第二金属镀层外表面形成增厚导电金属镀层,所述增厚导电金属镀层的厚度为600nm。

24.在本实施例中,所述第一金属镀层、第二金属镀层以及增厚导电金属镀层所镀金属均为铜,即所述第一金属镀层、第二金属镀层以及增厚导电金属镀层均为镀铜层。

25.所述的第二金属镀层成型装置由真空蒸镀装置30和第三真空磁控镀膜装置40构成;其中,所述的真空蒸镀装置30位于第二真空磁控镀膜装置20后方,真空蒸镀装置30用于在第一金属镀层上形成蒸镀金属层;所述的第三真空磁控镀膜装置40位于真空蒸镀装置30的后方,第三真空磁控镀膜装置40用于在蒸镀金属层上形成溅射层,以提高导电薄膜表面镀层的均匀性和致密性。另外,所述的相邻的两个装置之间均设置有物料转运装置60,水镀装置50的后方还设置有分切装置(图中未标出)。在本实施例中,所述蒸镀金属层和溅射层所镀金属均为铜,即所述蒸镀金属层和溅射层也均为镀铜层。

26.通过上述的结构,真空蒸镀装置30能够快速增厚铜层,降低膜面方阻;第三真空磁控镀膜装置40用于形成溅射铜层,可以提高铜层表面的均匀性和致密性,使得在增厚导电金属镀层形成时,降低铜离子附着难度,从而提高了增厚导电金属镀层的品质,减少了水镀装置50即酸性水镀装置工作的时间,提高导电薄膜的生产效率。

27.对于所述的水镀装置50,本实施例中为酸性水镀装置,如图3所示,本发明提供了一具体实施例,该酸性水镀装置包括多个导电段501和多个镀铜段502,且导电段501和镀铜段502依次间隔设置。所述导电段501包括上导电辊503和下导电辊504,薄膜从上导电辊503和下导电辊504之间穿过,上导电辊503和下导电辊504分别用于实现薄膜的两面的通电;进一步的,所述的镀铜段502包括镀液槽505、上挡液辊506以及下挡液辊,上挡液辊506和下挡液辊均设置在镀液槽505内,薄膜从上挡液辊506和下挡液辊之间穿过,且薄膜位于镀液槽505的镀液液面之下。

28.上挡液辊506和下挡液辊的作用在于抬高镀液液位,使薄膜从每组挡液辊之间通过时,薄膜的上下两面均位于镀液液面以下,以实现薄膜的两面均镀铜;镀液槽505内还设置有上钛篮和下钛篮,上、下钛篮内装有铜球,在电镀工艺中,补偿镀液中的铜离子,根据镀层厚度的设置,本实施例中,增厚导电金属镀层的厚度为600nm,薄膜需要依次通过总数10-12个导电段501和镀铜段502,才能够使增厚导电金属镀层达到所需的厚度。

29.另外,酸性水镀装置还包括放料辊508、收卷辊509以及张力检测段510,放料辊508

和收卷轴分别位于镀液槽的两侧,张力检测段510位于镀液槽末端,对进入收卷辊509上的薄膜实现张力的检测。在进入收卷辊509之前,还设置有防氧化段和烘干段(图中未标出),这部分技术属于现有技术的范畴,因此本实施例中不再详细说明。

30.在上述实施例的基础上,基于导电薄膜的加工系统,本发明还提供一种导电薄膜的制备工艺,该制备工艺包括以下的步骤:s1、在薄膜基材表面采用第一真空磁控镀膜装置进行镀膜,形成2nm的磁控溅射合金层;s2、通过第二真空磁控镀膜装置,在磁控溅射合金层上形成15nm的第一金属镀层;s3、在第一金属镀层上通过真空蒸镀装置形成10-90nm的蒸镀金属层;s4、在蒸镀金属层上通过第三真空磁控镀膜装置形成2-10nm的溅射层;s5、通过水镀装置,在溅射层上形成厚度为600nm的增厚导电金属镀层。

31.实施例2如图2所示,为本发明揭示的一种导电薄膜的加工系统的第二实施例图,导电薄膜的加工系统包括依次排列设置的第一真空磁控镀膜装置10、第二真空磁控镀膜装置20、第二金属镀层成型装置以及水镀装置,第一真空磁控镀膜装置10用于在薄膜的表面形成磁控溅射合金层,本实施例中,所述磁控溅射合金层包括质量百分比为70%的镍和30%的铜,磁控溅射合金层的厚度为10nm,通过磁控溅射合金层提高粘接力。第二真空磁控镀膜装置20用于在磁控溅射合金层的外表面形成第一镀铜层,第一镀铜层的厚度为5nm;第二镀铜层成型装置用于在第一镀铜层的外表面形成第二镀铜层;水镀装置用于在第二镀铜层外表面形成增厚导电铜层,增厚导电铜层的厚度为950nm。

32.在上述的实施例中,如图2所示,所述的第二镀铜层成型装置为双面往返连续真空磁控镀膜装置70,通过双面往返连续真空磁控镀膜装置70在第一镀铜层的上下表面形成第二镀铜层,由于第二镀铜层的存在,可以提高铜层表面的均匀性和致密性,使得在导电铜层形成时,降低铜离子附着难度,从而提高了导电铜层的品质,减少了酸性水镀装置工作的时间,提高导电薄膜的生产效率。

33.在上述实施例的基础上,基于导电薄膜的加工系统,本发明还提供一种导电薄膜的制备工艺,其特征在于,该制备工艺包括以下的步骤:s1、在薄膜基材表面采用真空磁控镀膜装置进行镀膜,形成2nm的磁控溅射合金层;s2、通过真空磁控镀膜装置,在磁控溅射合金层上形成15nm的第一金属镀层;s3、在第一金属镀层上通过真空镀膜形成10-100nm的第二金属镀层;s4、通过水镀装置,在第二金属镀层上形成厚度为950nm的增厚导电金属镀层。

34.实施例3本发明提供了一种导电薄膜的加工系统和制备工艺,在本实施例中,与实施例1中的技术方案相同,其不同之处仅在于第一真空磁控镀膜装置、第二真空磁控镀膜装置和第三真空磁控镀膜装置均为同一台磁控溅射镀膜设备,也即在前后几道工序中均采用同一台真空磁控镀膜装置。

35.因而,基于本实施例的导电薄膜的加工系统,本发明还提供的导电薄膜的制备工艺,包括以下的步骤:s1、在薄膜基材表面采用真空磁控镀膜装置进行镀膜,形成2nm的磁控溅射合金层;

s2、通过真空磁控镀膜装置,在磁控溅射合金层上形成15nm的第一金属镀层;s3、在第一金属镀层上通过真空蒸镀形成10-90nm的蒸镀金属层;s4、在蒸镀金属层上通过真空磁控溅射镀膜形成2-10nm的溅射层;s5、通过水镀装置,在溅射层上形成厚度为600nm的增厚导电金属镀层。

36.值得说明的是,在本具体实施方式中,虽然步骤s1进行磁控溅射合金层的制备和s2工序中第一金属镀层的制备以及s4工序中溅射层的制备采用的是同一台真空磁控镀膜装置,即同一台磁控溅射镀膜装置;然而三个工序所采用的靶材可以是不同的,在不同的工序间,需要进行磁控溅射靶材的更换。在本具体实施方式中,s1工序制备磁控溅射合金层时使用的靶材为镍铜合金靶材或镍铬合金靶材,而在s2和s4工序制备镀层时需要将靶材换为纯铜靶材。

37.实施例4本发明提供了一种柔性导电卷材的生产加工系统和制备工艺,在本实施例中,与实施例3中的技术方案相同,其不同之处仅在于水镀装置为碱性水镀装置。因碱性水镀装置的结构和使用方法属于现有技术,在此不做赘述。

38.在上述的实施例1-4中,真空磁控镀膜装置均为磁控溅射镀膜设备,一般包括有真空腔体以及设置于真空腔体内部的放卷机构、收卷机构、冷却主鼓、放卷摆架和收卷摆架,放卷机构和收卷机构上下设置,冷却主鼓设置有两个,位于放卷机构和收卷机构之间且左右对称设置,薄膜基材经放卷机构后通过一个冷却主鼓实现一面的镀膜,再经由另一个冷却主鼓实现另外一面的镀膜,再通过收卷机构实现收料,实现一次性在薄膜基材的两面同时镀层。

39.另外,在上述的实施例中,双面往返连续真空磁控镀膜装置70包括真空腔体,真空腔体内设置有上收放卷机构、上传送机构、下传送机构及下收放卷机构;下收放卷机构及下传送机构分别位于上收放卷机构及上传送机构的下方,待镀膜的薄膜基材从上或下收放卷机构开始依次经过上或下传送机构、下或上传送机构后回到下或上收放卷机构;与上传送机构及下传送机构处的待镀膜材料对应的位置处均设置有一套镀膜装置。通过设置上下两个收放卷机构以及上下两个镀膜装置,能够在真空腔体内实现连续往返镀膜,极大地提高了工作效率。由于磁控溅射镀膜设备和双面往返连续真空磁控镀膜装置的结构在现有技术中均有揭露,因此本实施例不对第一真空磁控镀膜装置、第二真空磁控镀膜装置以及双面往返连续真空磁控镀膜装置的结构作出详细的说明。

40.以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。