1.本技术涉及海洋油气管道防腐补口技术领域。特别涉及一种铺管船补口方法和系统。

背景技术:

2.海洋油气管道之间的补口质量直接影响海洋油气管道的使用寿命,是海洋油气管道腐蚀防护的关键环节,因此,需要对海洋油气管道进行防腐补口作业。其中,铺管船是用于铺设海洋油气管道专用的大型设备,一般在铺管船上进行防腐补口作业,该防腐补口作业的作业工序包括喷砂除锈作业、预热作业和喷涂作业。

3.相关技术中,主要是在铺管船上依靠多个独立的单体设备的叠加作业进行防腐补口作业,采用一单体设备进行喷砂除锈作业,采用另一单体设备进行预热作业,再采用另一单体设备进行喷涂作业,不同的作业工序需要采用不同的单体设备。

4.但相关技术中需要通过多个不同的单体设备执行不同的作业工序,作业工序转换消耗时间,导致防腐补口作业的效率较低。

技术实现要素:

5.本技术实施例提供了一种铺管船补口方法和系统,可以提高防腐补口作业的效率。具体技术方案如下:

6.一方面,本技术实施例提供了一种铺管船补口系统,所述系统包括:移动设备、主机架、电缆、电缆固定圈、旋转机架、除锈喷砂枪和驱动设备;

7.所述驱动设备位于所述旋转机架上;

8.所述电缆固定圈和所述旋转机架均位于所述主机架上,所述主机架位于所述移动设备上;

9.所述除锈喷砂枪通过喷砂枪固定架固定在所述旋转机架上;

10.所述电缆通过电缆固定块固定在所述电缆固定圈上;

11.所述移动设备用于将所述主机架推动至待补口管段,所述待补口管段贯穿所述主机架;

12.所述驱动设备用于驱动所述旋转机架旋转;

13.所述除锈喷砂枪用于在所述旋转机架旋转的过程中,对所述待补口管段进行喷砂除锈作业;

14.所述电缆用于在所述喷砂除锈作业完成后,对所述待补口管段进行预热作业。

15.在一种可能的实现方式中,所述系统还包括:喷涂枪;

16.所述喷涂枪通过喷涂枪固定架固定在所述旋转机架上;

17.所述喷涂枪用于在所述预热作业完成后,对所述待补口管段进行喷涂作业。

18.在另一种可能的实现方式中,所述主机架包括:主机架前板、主机架后板和支撑杆;

19.所述主机架前板和所述主机架后板通过所述支撑杆固定连接;

20.所述电缆固定圈位于所述主机架前板和所述主机架后板之间;

21.所述旋转机架通过旋转机架固定块和所述主机架前板连接。

22.在另一种可能的实现方式中,所述驱动设备包括:驱动电机、链轮、齿轮和旋转齿圈;

23.所述驱动电机和所述链轮位于所述主机架前板和所述主机板后板之间;

24.所述齿轮位于所述主机架前板上;

25.所述旋转齿圈位于所述旋转机架上,与所述旋转机架固定连接。

26.在另一种可能的实现方式中,所述系统还包括:支撑轮;

27.所述支撑轮位于所述主机架的底部,用于支撑所述主机架。

28.在另一种可能的实现方式中,所述电缆为中频电缆。

29.在另一种可能的实现方式中,所述移动设备为可移动车辆。

30.另一方面,本技术实施例提供了一种铺管船补口方法,所述方法包括:

31.通过移动设备将主机架推动至待补口管段;

32.将除锈喷砂枪对准待补口管段的待除锈表面;

33.通过驱动设备驱动旋转机架旋转,通过所述旋转机架带动除锈喷砂枪对所述待补口管段进行喷砂除锈作业;

34.在所述喷砂除锈作业完成后,开启电缆对所述待补口管段进行预热作业。

35.在一种可能的实现方式中,所述方法还包括:

36.在所述预热作业完成后,通过所述驱动设备驱动所述旋转机架旋转,通过所述旋转机架带动喷涂枪对所述待补口管段进行喷涂作业。

37.在另一种可能的实现方式中,所述喷涂作业为底漆喷涂作业或液态聚氨酯喷涂作业。

38.本技术实施例提供的技术方案带来的有益效果是:

39.本技术实施例提供的铺管船补口系统,包括:移动设备、主机架、电缆、电缆固定圈、旋转机架、除锈喷砂枪和驱动设备;驱动设备位于旋转机架上;电缆固定圈和旋转机架均位于主机架上,主机架位于移动设备上;除锈喷砂枪通过喷砂枪固定架固定在旋转机架上;电缆通过电缆固定块固定在电缆固定圈上。该系统可以实现喷砂除锈和管口预热的同设备同工位施工,将喷砂除锈和管口预热集中在一个工位,而且工序转换不需吊装拆卸系统,只需将主机架通过移动设备沿固定轨道移动至待补口管段即可,节省作业工位和作业时间,有效提高防腐补口作业效率。

附图说明

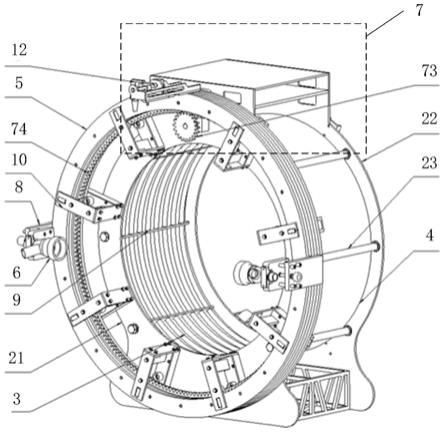

40.图1是本技术实施例提供的一种铺管船补口系统的示意图;

41.图2是本技术实施例提供的一种铺管船补口系统除移动设备之外的其他设备的示意图;

42.图3是本技术实施例提供的一种铺管船补口系统除移动设备之外的其他设备的侧视图;

43.图4是本技术实施例提供的一种铺管船补口方法的流程图。

44.附图标记分别表示:

45.1-移动设备,2-主机架,3-电缆,4-电缆固定圈,5-旋转机架,

46.6-除锈喷砂枪,7-驱动设备,8-喷砂枪固定架,9-电缆固定块,

47.10-旋转机架固定块,11-喷涂枪,21-主机架前板,22-主机架后板,

48.23-支撑杆,71-驱动电机,72-链轮,73-齿轮,74-旋转齿圈,

49.12-喷涂枪固定架,13-支撑轮。

具体实施方式

50.为使本技术的技术方案和优点更加清楚,下面对本技术实施方式作进一步地详细描述。

51.本技术实施例提供了一种铺管船补口系统,参见图1,该系统包括:移动设备1、主机架2、电缆3、电缆固定圈4、旋转机架5、除锈喷砂枪6和驱动设备7;

52.驱动设备7位于旋转机架5上;

53.电缆固定圈4和旋转机架5均位于主机架2上,主机架2位于移动设备1上;

54.除锈喷砂枪6通过喷砂枪固定架8固定在旋转机架5上;

55.电缆3通过电缆固定块9固定在电缆固定圈4上;

56.移动设备1用于将主机架2推动至待补口管段,待补口管段贯穿主机架2;

57.驱动设备7用于驱动旋转机架5旋转;

58.除锈喷砂枪6用于在旋转机架5旋转的过程中,对待补口管段进行喷砂除锈作业;

59.电缆3用于在喷砂除锈作业完成后,对待补口管段进行预热作业。

60.相关技术中主要是在铺管船上依靠多个独立的单体设备的叠加作业进行防腐补口作业,而铺管船防腐补口作业的工位有限,且作业工序转换消耗时间,导致防腐补口作业的效率较低。

61.本技术实施例提供的铺管船补口系统,包括:移动设备1、主机架2、电缆3、电缆固定圈4、旋转机架5、除锈喷砂枪6和驱动设备7;驱动设备7位于旋转机架5上;电缆固定圈4和旋转机架5均位于主机架2上,主机架2位于移动设备1上;除锈喷砂枪6通过喷砂枪固定架8固定在旋转机架5上;电缆3通过电缆固定块9固定在电缆固定圈4上。该系统可以实现喷砂除锈和管口预热的同设备同工位施工,将喷砂除锈和管口预热集中在一个工位,而且工序转换不需吊装拆卸系统,只需将主机架2通过移动设备1沿固定轨道移动至待补口管段即可,节省作业工位和作业时间,有效提高防腐补口作业效率。

62.主机架2的介绍:在一种可能的实现方式中,主机架2包括:主机架前板21、主机架后板22和支撑杆23;

63.主机架前板21和主机架后板22通过支撑杆23固定连接;

64.电缆固定圈4位于主机架前板21和主机架后板22之间;

65.旋转机架5通过旋转机架固定块10和主机架前板21连接。

66.在一种可能的实现方式中,主机架前板21、主机架后板22和支撑杆23构成圆柱形轮廓,主机架前板21和主机架后板22之间的支撑杆23为多个,该多个支撑杆23可以均匀或不均匀分布在主机架前板21和主机架后板22之间。当该多个支撑杆23均匀分布在主机架前板21和主机架后板22之间时,该支撑杆23之间的间隔可以根据需要进行设置并更改,该支

撑杆23的数量也可以根据需要进行设置并更改,相应的,支撑杆23的粗细以及支撑杆23的材质也可以根据需要进行设置并更改,在本技术实施例中,对此均不作具体限定。

67.在一种可能的实现方式中,主机架前板21的厚度和主机架后板22的厚度可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。主机架前板21的材质和主机架后板22的材质也可以根据需要进行设置并更改,例如,主机架前板21的材质和主机架后板22的材质相同,均为钢材。在本技术实施例中,对此不作具体限定。

68.在一种可能的实现方式中,待补口管段为两个管道接口之间的管段,待补口管段贯穿主机架前板21和主机架后板22,继续参见图1。待补口管段的尺寸与主机架前板21的尺寸和主机架后板22的尺寸相匹配,从而有利于后续作业的顺利进行。

69.电缆3的介绍:在一种可能的实现方式中,该电缆3为中频电缆。

70.该中频电缆是由一根完整的电缆按一定间距绕成线圈,由电缆固定块9固定在电缆固定圈4上。该间距可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

71.在一种可能的实现方式中,电缆固定块9主要用于将电缆3固定在电缆固定圈4上,从而后续进行预热作业时,可以对待补口管段进行均匀预热,防止待补口管段局部过热。电缆固定块9的数量可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

72.在一种可能的实现方式中,电缆固定圈4的大小可以根据需要进行设置并更改,例如,电缆固定圈4的大小与主机架前板21的尺寸和主机架后板22的尺寸匹配。在本技术实施例中,对此不作具体限定。

73.需要说明的一点是,中频电缆为具有中频电力作用的电缆,标准输出功率为30kw~4000kw。中频电缆应用于中频感应加热技术,中频感应加热技术是通过电磁感应原理及利用涡流对待补口管段进行加热。该感应加热技术具有加热速度快,物料内部发热效率高,加热均匀且具有选择性、产品质量好、几乎无环境污染、可控性好,易于实现生产自动化等优点。

74.除锈喷砂枪6的介绍:在一种可能的实现方式中,参见图2,图2为铺管船补口系统除移动设备1之外的其他设备的示意图。从图2中可以看出:除锈喷砂枪6通过喷砂枪固定架8固定在旋转机架5上,当旋转机架5旋转时,会带动除锈喷砂枪6沿待补口管段周向做往复旋转运动,在旋转过程中,完成喷砂除锈作业。

75.在本技术实施例中,除锈喷砂枪6的数量可以根据需要进行设置并更改,例如,除锈喷砂枪6的数量为2,该2个除锈喷砂枪6对称位于旋转机架5上。

76.相关技术中在进行除锈喷砂作业时,一般采用的是除锈喷砂机。但除锈喷砂机的体积较大,会占用铺管船较多的位置,影响后续作业的进行。而本技术实施例中采用的是除锈喷砂枪6,相较于除锈喷砂机,除锈喷砂枪6的体积较小,且除锈喷砂枪6位于旋转机架5上,可以实现与管口预热的同设备同工位施工,节省了作业工位。

77.需要说明的一点是,除锈喷砂是采用压缩空气为动力,以形成高速喷射束将喷料高速喷射到需要处理的工件表面,使工件表面的外表面的外表或形状发生变化。

78.驱动设备7的介绍:在一种可能的实现方式中,驱动设备7包括:驱动电机71、链轮72、齿轮73和旋转齿圈74;

79.驱动电机71和链轮72位于主机架前板21和主机架后板22之间;

80.齿轮73位于主机架前板21上;

81.旋转齿圈74位于旋转机架5上,与旋转机架5固定连接。

82.该实现方式中,驱动电机71用于驱动链轮72和齿轮73,使链轮72和齿轮73啮合,从而驱动旋转齿圈74旋转。参见图3,图3为铺管船补口系统除移动设备1之外的其他设备的侧视图。从图2和图3中可以看出:驱动电机71位于主机架前板21和主机架后板22之间。旋转齿圈74和旋转机架5固定连接,成为一个整体。在进行喷砂除锈作业和喷涂作业时,驱动电机71带动链轮72与齿轮73啮合驱动旋转齿圈74旋转,旋转齿圈74带动旋转机架5旋转,旋转机架5带动喷砂除锈枪和喷涂枪11绕待补口管段做往复旋转,从而完成对待补口管段的喷砂除锈作业和喷涂作业。

83.移动设备1的介绍:在一种可能的实现方式中,该移动设备1为可移动车辆。

84.该可移动车辆用于移动主机架2,在进行防腐补口作业时,通过移动该可移动车辆使主机架2沿固定轨道方向移动至待补口管段,简单方便。

85.该可移动车辆的大小可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

86.喷涂枪11的介绍:在一种可能的实现方式中,该系统还包括:喷涂枪11;

87.喷涂枪11通过喷涂枪固定架12固定在旋转机架5上;

88.喷涂枪11用于在预热作业完成后,对待补口管段进行喷涂作业。

89.当旋转机架5旋转时,会带动喷涂枪11沿待补口管段周向做往复旋转运动,在旋转过程中,完成喷涂作业。

90.在一种可能的实现方式中,该喷涂作业可以为底漆喷涂作业,也可以为液态聚氨酯喷涂作业,相应的,该喷涂枪11既可以完成底漆喷涂作业,也可以完成液态聚氨酯喷涂作业。

91.在一种可能的实现方式中,喷涂枪11的数量可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

92.需要说明的一点是,喷涂枪11是通过压缩空气使涂料雾化成细小液滴,在气流带动下喷涂到待补口管段表面。相关技术中在进行喷涂作业时,一般是通过手动喷漆枪将涂料喷到待补口管段表面或者手动将涂料刷到待补口管段表面,导致喷涂作业的效率低。而在本技术实施例中,通过喷涂枪固定架12将喷涂枪11固定在旋转机架5上,从而在旋转机架5旋转时,实现自动喷涂,不仅解放了人力,还提高了喷涂效率。且自动喷涂相较于手动喷涂,喷涂的涂料更细致均匀,喷涂效果更具美观性和实用性。

93.底漆喷涂作业是热收缩带防腐补口作业中的一道工序,在底漆喷涂作业之后,可以进行热收缩带固定片安装、热收缩带收缩与熔胶、水喷淋冷却或聚氨酯发泡等作业工序。液态聚氨酯喷涂作业是液态聚氨酯防腐补口作业中的一道工序,在液态聚氨酯喷涂作业之后不需要再进行其他工序,只需等待液态聚氨酯固化即可。在本技术实施例中,该系统不仅可以用于热收缩带防腐补口作业,还可以用于液态聚氨酯防腐补口作业,且在用于液态聚氨酯防腐补口作业时,仅需该系统即可完成所有工序,即喷砂除锈、管口预热和液态聚氨酯喷涂,所需工位更少,作业效率更高。

94.本技术实施例提供的铺管船补口系统,既可以实现热收缩带防腐补口作业时的喷砂除锈、管口预热和底漆喷涂等工序的同工位一次性施工,也可以实现液态聚氨酯防腐补

口作业是的喷砂除锈、管口预热和液态聚氨酯喷涂的一次性完成,进一步减少作业工位,提高防腐补口作业效率。

95.支撑轮13的介绍:在一种可能的实现方式中,该系统还包括:支撑轮13;

96.支撑轮13位于主机架2的底部,用于支撑主机架2。

97.该支撑轮13还可以实现导向作用。

98.在一种可能的实现方式中,该支撑轮13的数量可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,支撑轮13的数量为2。另外,该支撑轮13可以为万向轮,便于主机架2的移动。

99.本技术实施例提供的铺管船补口系统,包括:移动设备1、主机架2、电缆3、电缆固定圈4、旋转机架5、除锈喷砂枪6和驱动设备7;驱动设备7位于旋转机架5上;电缆固定圈4和旋转机架5均位于主机架2上,主机架2位于移动设备1上;除锈喷砂枪6通过喷砂枪固定架8固定在旋转机架5上;电缆3通过电缆固定块9固定在电缆固定圈4上。该系统可以实现喷砂除锈和管口预热的同设备同工位施工,将喷砂除锈和管口预热集中在一个工位,而且工序转换不需吊装拆卸系统,只需将主机架2通过移动设备1沿固定轨道移动至待补口管段即可,节省作业工位和作业时间,有效提高防腐补口作业效率。

100.本技术实施例提供了一种铺管船补口方法,参见图4,该方法包括:

101.步骤401:通过移动设备将主机架推动至待补口管段。

102.主机架位于移动设备上,通过移动该移动设备可以将主机架沿固定轨道方向移动,将主机架推动至待补口管段。

103.步骤402:将除锈喷砂枪对准待补口管段的待除锈表面。

104.除锈喷砂枪位于旋转机架上,通过旋转该旋转机架将除锈喷砂枪对准待除锈表面。

105.需要说明的一点是,在本步骤之前,可以先对待除锈表面进行预处理,该预处理可以为溶剂清理或酸洗,在本技术实施例中,对此不作具体限定。通过对待除锈表面进行预处理,可以提高喷砂除锈作业的作业效果,从而提高待补口管段的使用寿命。

106.步骤403:通过驱动设备驱动旋转机架旋转,通过旋转机架带动除锈喷砂枪对待补口管段进行喷砂除锈作业。

107.驱动设备包括:驱动电机、链轮、齿轮和旋转齿圈。该驱动电机带动链轮与齿轮啮合驱动旋转齿圈旋转,旋转齿圈带动旋转机架旋转。

108.除锈喷砂枪位于旋转机架上,旋转机架旋转时,带动除锈喷砂枪绕待补口管段做周向旋转除锈。

109.步骤404:在喷砂除锈作业完成后,开启电缆对待补口管段进行预热作业。

110.其中,该电缆为中频电缆,通过中频感应加热方式可以对待补口管段进行预热。

111.步骤405:在预热作业完成后,通过驱动设备驱动旋转机架旋转,通过旋转机架带动喷涂枪对待补口管段进行喷涂作业。

112.喷涂枪位于旋转机架上,旋转机架旋转上,带动喷涂枪对待补口管段进行320

°

喷涂,从而完成喷涂作业。

113.在一种可能的实现方式中,该喷涂作业可以为底漆喷涂作业,也可以为液态聚氨酯喷涂作业。其中,底漆喷涂作业是热收缩带防腐补口作业中的一道工序,液态聚氨酯喷涂

作业是液态聚氨酯防腐补口作业中的一道工序。

114.综上所述,当进行热收缩带防腐补口作业时,先对待补口管段进行喷砂除锈作业,通过移动设备将主机架移至待补口管段,将除锈喷砂枪对准待补口管段的待除锈表面,通过驱动设备驱动旋转机架旋转,通过旋转机架带动除锈喷砂枪对待补口管段进行喷砂除锈作业。在喷砂除锈作业完成后,开启中频电缆对待补口管段进行预热作业。在预热作业完成后,通过驱动设备驱动旋转机架旋转,通过旋转机架带动喷涂枪对待补口管段进行360

°

喷涂,完成底漆喷涂作业。

115.当进行液态聚氨酯防腐补口作业时,先对待补口管段进行喷砂除锈作业,通过移动设备将主机架移至待补口管段,将除锈喷砂枪对准待补口管段的待除锈表面,通过驱动设备驱动旋转机架旋转,通过旋转机架带动除锈喷砂枪对待补口管段进行喷砂除锈作业。在喷砂除锈作业完成后,开启中频电缆对待补口管段进行预热作业。在预热作业完成后,通过驱动设备驱动旋转机架旋转,通过旋转机架带动喷涂枪对待补口管段进行360

°

喷涂,完成液态聚氨酯喷涂作业。在液态聚氨酯喷涂作业完成后,等待液态聚氨酯固化,即可完成液态聚氨酯防腐补口作业。

116.本技术实施例提供的铺管船补口方法,通过移动设备将主机架移至待补口管段,将除锈喷砂枪对准待补口管段的待除锈表面,通过驱动设备驱动旋转机架旋转,通过旋转机架带动除锈喷砂枪对待补口管段进行喷砂除锈作业;在喷砂除锈作业完成后,开启电缆对待补口管段进行预热作业;在预热作业完成后,通过驱动设备驱动旋转机架旋转,通过旋转机架带动喷涂枪对待补口管段进行喷涂作业。该方法可以实现喷砂除锈、管口预热和喷涂的同设备同工位施工,将喷砂除锈、管口预热和喷涂集中在一个工位,而且工序转换不需吊装拆卸系统,只需将主机架通过移动设备沿固定轨道移动即可,节省作业工位和作业时间,有效提高防腐补口作业效率。

117.以上所述仅是为了便于本领域的技术人员理解本技术的技术方案,并不用以限制本技术。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。