1.本实用新型属于真空镀膜技术领域,具体涉及一种复合镀膜装置。

背景技术:

2.四面体非晶碳ta

‑

c碳膜具有极高的硬度和较低的摩擦系数,是机械、电子、纺织、汽车、航空航天等领域广泛的应用的抗磨损薄膜。然而ta

‑

c碳膜存在高残余应力且韧性低、脆性高,导致薄膜与基体之间的结合强度较差,使用过程易发生脱落,限制了类金刚石的沉积厚度及应用。随着薄膜制备技术、分析测试手段以及纳米技术的不断发展,人们对传统薄膜结构及性能的认识不断加深,ta

‑

c碳膜的研究也从单层、单一组分向复合化、梯度化、多层化发展。采用多种技术集成,制备多层复合结构或进行元素掺杂,能够有效降低ta

‑

c碳膜的残余应力,提高ta

‑

c碳膜与基体的结合力,提高ta

‑

c碳膜的应用价值。

3.现有技术存在以下缺陷:ta

‑

c涂层的制备方法存在以下问题:

4.(1)ta

‑

c碳膜主要通过直流电弧离子镀技术、磁过滤电弧离子镀技术及溅射技术制备。直流电弧离子镀技术虽然具有较高的离化率及沉积速率,但是会带来大颗粒污染,影响ta

‑

c碳膜的质量;磁过滤电弧离子镀技术虽然可以过滤掉大颗粒,但是会降低沉积过程的速率,导致较低的靶材利用率及镀膜效率;溅射技术虽然大颗粒较少,但是靶材的利用率低、离化率低且镀膜速率较低;以上三种技术均无法精确控制碳离子的能量,实现ta

‑

c碳膜的结构和性能可调控。

5.(2)过渡层主要通过溅射或者直流电弧技术制备,溅射技术的靶材离化率通常小于40%,沉积速率较低,直流电弧技术不可避免地会带来大颗粒污染。

6.将以上制备ta

‑

c碳膜和过渡层的技术组合,用于制备ta

‑

c碳膜及其复合薄膜,无法精确调控ta

‑

c碳膜的结构和性能,且往往具有较低的生产效率、较差的薄膜质量及复杂的设备结构。

技术实现要素:

7.目的:为了克服现有技术中存在的不足,本实用新型提供一种复合镀膜装置。

8.离子束技术主要用于辅助镀膜,能够进行离子清洗刻蚀,改善基体的表面质量及膜基结合力。磁过滤电弧离子镀具有蒸发速率高、离子能量强、大颗粒少等特点,能够制备常见金属薄膜(ti、cr、cu、al等)、合金薄膜(ti/al、ti/cr等)或化合物薄膜(tin、crn、ticn等)。脉冲电弧离子镀技术能够制备ta

‑

c碳膜,不仅石墨靶材离化率高,而且不需要负偏压、沉积温度低,制备ta

‑

c碳膜的结构和性能可调控。

9.将三种技术组合,不仅可以制备多层复合结构的ta

‑

c碳膜或进行元素掺杂,提高ta

‑

c碳膜的应用价值,而且能够制备合金薄膜或者具有一定周期性的多层复合薄膜,实现多功能性和结构性先进薄膜制备。

10.本实用新型采用的技术方案为:

11.一种复合镀膜装置,包括真空室和位于真空室内的工件转架,所述真空室内集成

有离子束源、脉冲电弧离子源和磁过滤电弧离子源;

12.所述离子束源用于清洗工件或者辅助沉积;

13.所述脉冲电弧离子源用于激发石墨靶材,产生碳离子,沉积ta

‑

c碳膜;

14.所述磁过滤电弧离子源用于激发金属靶材,产生金属离子,沉积金属薄膜、合金薄膜或化合物薄膜。

15.在一些实施例中,所述离子束源安装在真空室的侧壁上,离子束源的中心轴线通过工件转架圆心的正上方,离子束源正上方安装有钨丝,用于产生热电子中和离子流;

16.所述脉冲电弧离子源安装在真空室的侧壁上,脉冲电弧离子源的中心轴线通过工件转架圆心的正上方;

17.所述磁过滤电弧离子源安装在真空室的侧壁上,与脉冲电弧离子源位于同一高度,磁过滤电弧离子源的轴线与脉冲电弧离子源的轴线平行或垂直。

18.进一步的,所述磁过滤电弧离子源产生的离子流的第二运动方向,最终与脉冲电弧离子源产生碳离子流的第一运动方向交叉或重叠。

19.在一些实施例中,所述离子束源为霍尔离子源、阳极层离子源;

20.所述脉冲电弧离子源的电弧放电为脉冲式电弧,靶材内部通有循环冷却水。

21.在一些实施例中,所述磁过滤电弧离子源的偏转线圈,能够通过调节工作电流在0~3a间,改变磁场强度,实现离子流的偏转角度在60~90

°

可调。

22.在一些实施例中,所述的复合镀膜装置,还包括:

23.离子束源电源,所述离子束源电源用于给离子束源供电,灯丝电流0~500ma可调;

24.脉冲电弧离子源电源,所述脉冲电弧离子源电源用于给脉冲电弧离子源供电,脉宽10~500ms可调,频率1~30hz可调,工作电压100~350v可调,能够通过调整工作电压和脉冲频率及脉宽,调节碳离子的能量在25ev

‑

100ev变化,改变ta

‑

c碳膜中金刚石相的比例在75~88%之间;

25.弧电源,所述弧电源用于给磁过滤电弧离子源供电,弧电流50

‑

150a可调。

26.在一些实施例中,所述的复合镀膜装置,还包括脉冲偏压电源;所述脉冲偏压电源正极与真空室连接,真空室接地,负极与工件转架连接,工件转架与真空室之间绝缘。

27.进一步的,所述脉冲偏压电源的频率为40khz,电压0~1500v可调,占空比10%~90%可调,偏压用于提高离子的能量,增强膜基结合力。

28.在一些实施例中,所述的复合镀膜装置,还包括加热系统、抽真空系统;

29.所述加热系统安装在真空室内,包括加热管、热电偶和控温模块,用于调节真空室的温度0~500℃之间,控温精度

±

5℃;

30.所述抽真空系统为二级真空泵组,包括涡轮分子泵和机械旋片泵。

31.在一些实施例中,所述工件转架为行星齿轮架,工件转架上有多个工位,采用伺服电机驱动,转速0

‑

3r/min可调。

32.在另一些实施例中,所述磁过滤电弧离子源替代为直流电弧离子源。

33.有益效果:本实用新型提供的复合镀膜装置,与现有技术相比,具有以下优点:

34.(1)本实用新型将离子束技术、磁过滤电弧离子镀技术、脉冲电弧离子镀技术三种技术集成于一个真空室,通过选择不同的气体和固体靶材,能够制备多种单质薄膜、化合物薄膜、元素掺杂薄膜其复合薄膜,通用性强,适用范围广,具有较高的科学研究和工业推广

价值;

35.(2)本复合镀膜设备配置的脉冲电弧离子源,能够高效制备ta

‑

c碳膜,利用磁过滤电弧离子源制备过渡层或进行元素掺杂,能够有效的降低ta

‑

c碳膜沉积过程中的残余应力,提高ta

‑

c碳膜的结合力,提高薄膜的韧性,提高ta

‑

c碳膜的应用价值;

36.(3)根据需要可以安装多个磁过滤电弧离子源、多个离子束源和多个脉冲电弧离子源,扩大镀膜有效区域,实现ta

‑

c碳膜大面积、批量化生产。

附图说明

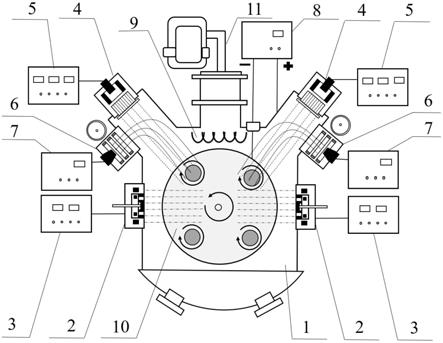

37.图1为本实用新型实施例的复合镀膜装置结构示意图;

38.图2为实施例中脉冲电弧离子源结构示意图;

39.图3为实施例中磁过滤电弧离子源结构示意图;

40.图4为本实用新型实施例复合镀膜装置制备的ta

‑

c碳膜的xps谱图;

41.图中:真空室1、离子束源2、离子束源电源3、脉冲电弧离子源4、脉冲电弧离子源电源5、磁过滤电弧离子源6、弧电源7、脉冲偏压电源8、加热系统9、工件转架10、抽真空系统11、石墨靶材12、脉冲式电弧13、循环冷却水14、第一运动方向15、金属靶材16、偏转线圈17、第二运动方向18、偏转角度19。

具体实施方式

42.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

44.如图1至图3所示,一种复合镀膜装置,包括真空室1、离子束源2、离子束源电源3、脉冲电弧离子源4、脉冲电弧离子源电源5、磁过滤电弧离子源6、弧电源7、脉冲偏压电源8、加热系统9、工件转架10、抽真空系统11;在一个真空室1内将离子束源2、脉冲电弧离子源4和磁过滤电弧离子源6进行组合,能够制备多种薄膜及其复合薄膜,尤其是结构和性能可调控的ta

‑

c碳膜。

45.作为上述方案的进一步说明,所述离子束源2为霍尔离子源,安装在真空室1的侧壁上,离子束源2的中心轴线通过工件转架10圆心的正上方,离子源正上方安装有钨丝,用于产生热电子中和离子流。离子束源2用于清洗工件或者辅助沉积,常用气体为氮气或氩

气。

46.所述离子束源电源3用于给离子束源2供电,灯丝电流0~500ma可调。

47.所述脉冲电弧离子源4安装在真空室1的侧壁上,中心轴线通过工件转架10圆心的正上方,用于激发石墨靶材12,产生碳离子,沉积ta

‑

c碳膜,。

48.所述脉冲电弧离子源4的电弧放电为脉冲式电弧13,靶材内部通有循环冷却水14,能够在放电间隙带走电弧放电产生的热量,降低靶面的温度,实现是无过滤的条件下,减少大颗粒的产生,具有较高的沉积速率,镀膜速率不低于1μm/h。

49.所述脉冲电弧离子源电源5用于给脉冲电弧离子源4供电,脉宽10~500ms可调,频率1~30hz可调,工作电压100~350v可调,能够通过调整工作电压和脉冲频率及脉宽,调控碳离子的能量在25ev

‑

100ev变化,改变ta

‑

c碳膜中金刚石相的比例在75~88%之间,实现ta

‑

c碳膜结构与性能的调控。

50.所述磁过滤电弧离子源6安装在真空室1的侧壁上,与脉冲电弧离子源4位于同一高度,轴线与脉冲电弧离子源4的轴线平行或垂直,用于激发金属靶材16,产生金属离子,沉积金属薄膜(ti、cr、cu、al等)、合金薄膜(ti/al、ti/cr等)或化合物薄膜(tin、crn、ticn等),镀膜速率不低于1.5μm/h。

51.所述磁过滤电弧离子源6的偏转线圈17产生的磁场,能够使其产生的金属离子流运动方向偏转,未离化的大颗粒不发生偏转,能够减少薄膜中大颗粒的污染。

52.所述磁过滤电弧离子源6的偏转线圈,能够通过调节工作电流在0~3a间,改变磁场强度,实现离子流的偏转角度19在60~90

°

可调。

53.所述磁过滤电弧离子源6的产生的离子流的第二运动方向18,最终与脉冲电弧离子源4产生碳离子流的第一运动方向15交叉或重叠,能够实现多层复合ta

‑

c碳膜或元素掺杂ta

‑

c碳膜的制备。

54.所述弧电源7用于给磁过滤电弧离子源6供电,弧电流50

‑

150a可调。

55.所述脉冲偏压电源8正极与真空室1连接,真空室1接地,负极与工件转架10连接,工件转架10与真空室1之间绝缘,脉冲偏压电源的频率为40khz,电压0~1500v可调,占空比10%~90%可调,偏压用于提高离子的能量,增强膜基结合力。

56.所述加热系统9安装在真空室1内,由加热管、热电偶和控温模块组成,用于调节真空室的温度0~500℃之间,控温精度

±

5℃。

57.所述工件转架10安装在真空室1内,为行星齿轮架,转架上有多个工位,采用伺服电机驱动,转速0

‑

3r/min可调。

58.所述抽真空系统11为二级真空泵组,由涡轮分子泵和机械旋片泵组成。

59.进一步的,所述复合镀膜装置还包括冷却系统,用于带走镀膜过程中各离子源产生的热量。

60.通过上述技术方案,根据需要复合镀膜装置可以安装多个磁过滤电弧离子源、多个离子束源和多个脉冲电弧离子源,可以实现离子束清洗,离子注入,单质镀膜,化合物镀膜、多层镀膜,复合镀膜等功能,尤其能够高效制备、高质量、结构和性能可调控的ta

‑

c碳膜。

61.在另一些实施例中,磁过滤电弧离子源也可以替换为直流电弧离子源。

62.离子束源也可以从霍尔离子源替代为阳极层离子源。

63.实例1 通过上述复合镀膜装置制备ti/ta

‑

c碳膜薄膜

64.(1)脉冲电弧离子源的靶材为石墨,磁过滤电弧离子源的靶材为钛,离子束源的气源为氮气,基体为硅片。

65.(2)镀膜前清洗:依次用丙酮、乙醇和去离子水对硅片进行超声清洗10~15min,清除基体表面的污染物;将超声清洗完的硅片放入鼓风干燥箱中干燥30~45min,取出待用。

66.(3)抽取真空:启动复合镀膜设备,将镀膜基体挂载在工件转架上,关闭真空室舱门,启动机械旋片泵进行粗抽真空;当真空室内压力达到5pa时,启动涡轮分子泵对真空室进一步抽真空,直至达到预定真空度5e

‑

3pa。

67.(4)离子束清洗:打开氮气阀,向真空室内通入氮气;待真空室气压达到0.15pa时,依次启动工件转架、离子束源,灯丝电源,调节参数使其值分别为2000v、 60ma,激发出离子束对镀膜基体进行轰击,进行等离子清洗,持续3~5min;结束后依次关闭灯丝电源、离子束源、氩气阀。

68.(5)启动加热系统,真空室内加热到150℃。

69.(6)依次启动磁过滤电弧离子源、脉冲偏压电源,调节阴极电流75~90a,偏压600~800v,线圈偏转电流2a,持续10~20min,在硅片表面沉积厚度0.25~0.5μm厚的ti过渡层,依次关闭磁过滤电弧离子源、脉冲偏压电源、加热系统。

70.(7)待镀膜硅片冷却至室温后,启动脉冲电弧离子源,工作电压设置为250~350v,频率设置为3~10hz,工作6000个脉冲,在ti过渡层表面制备厚度0.3~0.5μm厚的/ta

‑

c碳膜,形成金刚石相比例在75~88%之间,具有高结合力的ti/ta

‑

c复合薄膜。

71.实例2 通过上述复合镀膜装置制备cr/ta

‑

c:cr复合薄膜

72.(1)脉冲电弧离子源的靶材为石墨,磁过滤电弧离子源的靶材为铬,离子束源的气源为氩气,基体为304不锈钢。

73.(2)镀膜前清洗:依次用汽油溶剂、乙醇和去离子水对镀膜基体进行超声清洗10~15min,清除基体表面的污染物;将超声清洗完的不锈钢片放入鼓风干燥箱中干燥30~45min,取出待用。

74.(3)抽取真空:启动复合镀膜设备,将镀膜基体挂载在工件转架上,关闭真空室舱门,启动机械旋片泵进行粗抽真空;当真空室内压力达到5pa时,启动涡轮分子泵对真空室进一步抽真空,直至达到预定真空度1.5e

‑

3pa。

75.(4)离子束清洗:打开氩气阀,向真空室内通入氩气;待真空室气压达到0.1pa时,依次启动工件转架、离子束源,灯丝电源,调节参数使其值分别为3000v、 75ma,激发出离子束对不锈钢片表面进行轰击,进行等离子清洗,持续5~10min;结束后依次关闭灯丝电源、离子束源、氩气阀。

76.(5)启动加热系统,真空室内加热到300℃。

77.(6)依次启动磁过滤电弧离子源、脉冲偏压电源,调节阴极电流90a,偏压800~1200v,在基体表面沉积cr膜,持续5~10min,在不锈钢片表面制备厚度0.12~0.25μm厚的cr膜,依次关闭磁过滤电弧离子源、脉冲偏压电源、加热系统。

78.(7)待基体冷却至室温后,同时启动脉冲电弧离子源、磁过滤电弧离子源、脉冲偏压电源,设置脉冲电弧离子源工作电压250~300v,频率5~15hz,磁过滤电弧离子源阴极电流70~90a,基体偏压900

‑

1200v,持续工作15~20min,在不锈钢表面制备出厚度0.4~0.6μm的cr

元掺杂ta

‑

c碳膜,从而形成高韧性、低摩擦的cr/ta

‑

c:cr复合薄膜。

79.实例3 通过上述复合镀膜装置制备zrn薄膜

80.(1)磁过滤电弧离子源的靶材为锆,离子束源的气源为氩气和氮气,基体为tc4钛合金。

81.(2)镀膜前清洗:依次用丙酮、乙醇和去离子水对钛合金基片进行超声清洗5~10min,以清除基体表面的污染物;将超声清洗完的基底放入鼓风干燥箱中干燥30min,取出待用。

82.(3)抽取真空:启动复合镀膜设备,将镀膜基体挂载在工件转架上,关闭真空室舱门,启动机械旋片泵进行粗抽真空;当真空室内压力达到5pa时,启动涡轮分子泵对真空室进一步抽真空,直至达到预定真空度1.5e

‑

3pa。

83.(4)离子束清洗:打开氩气阀,向真空室内通入氩气;待真空室气压达到0.15pa时,依次启动工件转架、离子束源,灯丝电源,调节参数使其值分别为2000v、75ma,激发出离子束对镀膜基体进行轰击,进行等离子清洗,持续3min;结束后依次关闭灯丝电源、离子束源、氩气阀。

84.(5)启动加热系统,真空室内加热到250℃。

85.(6)打开氮气阀,向真空室内通入氮气,待真空室气压达到0.1pa;依次启动磁过滤电弧离子源、脉冲偏压电源,调节阴极电流60~80a,偏压1000~1200v,激发zr靶材,在钛合金基片表面沉积zrn薄膜;同时依次启动离子束源,灯丝电源,调节参数分别为2500v、60ma,激发氮离子轰击基体表面,辅助沉积zrn薄膜。

86.(7)上述过程持续10min,依次关闭磁过滤电弧离子源、脉冲偏压电源、加热系统、离子束源、灯丝电源、氮气阀,在基体表面制备出厚度200nm的zrn薄膜。

87.实例4 通过上述复合镀膜装置制备ta

‑

c薄膜

88.(1)脉冲电弧离子源的靶材为石墨,离子束源的气源为氮气,基体为丁腈橡胶橡胶片。

89.(2)镀膜前清洗:用无水乙醇基片进行超声清洗30~45min,去除丁腈橡胶表面的污染物;将超声清洗完的丁腈橡胶放入鼓风干燥箱中干燥60~90min,取出待用。

90.(3)离子束清洗:打开氮气阀,向真空室内通入氮气;待真空室气压达到0.15pa时,依次启动工件转架、离子束源,灯丝电源,调节参数使其值分别为1500v、45ma,激发出离子束对丁腈橡胶进行轰击,进行等离子清洗,持续10min;结束后依次关闭灯丝电源、离子束源、氩气阀。

91.(4)启动脉冲电弧离子源,设置脉冲电弧离子源工作电压220~280v,频率3~5hz,持续工作3000~15000个脉冲,在丁腈橡胶表面制备出厚度0.1~0.5μm厚,具有优异耐磨性的ta

‑

c碳膜。

92.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

93.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技

术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。