液压支架用q690级别调质钢中厚板低预热焊接方法

技术领域

1.本发明涉及一种液压支架用结构件焊接方法,具体的说,涉及了一种液压支架用q690级别调质钢中厚板低预热焊接方法。

背景技术:

2.液压支架作为煤矿综采设备中主要的支护设备,由于井下服役条件恶劣,液压支架对耐压性和耐腐蚀性均有很高要求。液压支架的结构件主要由中厚板组成,拼焊件比例占整个液压支架重量的80%以上,中厚板的厚度一般为20

‑

80mm,这些结构件一般采用箱型结构,具有拼装精度低、焊接量大、材料强度级别高、焊接性差、焊接拘束度高等特点。

3.传统的液压支架结构件用钢的强度级别从低到高分别为:q355、q460、q550、q690和q890,随着对原料强度要求越来越高,q690钢板的应用比例越来越高,针对调质态的q690级别40

‑

80mm的中厚板,为降级其在焊接时的冷裂倾向,传统工艺在焊前需要预热100

‑

150℃。这种方式具有以下缺点:(1)高温预热使工人工作环境变差;(2)能源消耗大,申请人每年用于焊前预热的天然气成本高达上百万元,且燃烧产生的co、co2也会污染环境;(3)生产效率低,结构件在焊前预热需随炉保温3h以上,若施焊过程中温度降到100℃以下,还需再次入炉加热;(4)生产成本高,燃气的大量消耗以及效率的降低,均造成了液压支架结构件生产成本的提高。

4.近年来虽然行业内相继开发出了一部分免预热的q690级别钢板焊接方法,但其应用的普遍为厚度30mm以下的tmcp状态交货的中薄钢板,但由于板材厚度越厚,焊接拘束性就越强,且调质态相比tmcp状态的钢板裂纹敏感性大,上述不预热焊接方法应用于厚度为40

‑

80mm的中厚板中,非常容易出现冷裂纹、未熔合等缺陷,导致无法实际应用,由于钢板成本高、性能不稳定、焊接稳定性差等缺点,上述不预热焊接方法一直没有在行业内推广,行业内对此钢板的中厚板在焊接工艺方面的研究更是空白。

5.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

6.本发明的目的是针对现有技术的不足,从而提供一种设计科学、只需低预热、可保证焊接质量、生产成本低的液压支架用q690级别调质钢中厚板低预热焊接方法。

7.为了实现上述目的,本发明所采用的技术方案是:一种液压支架用q690级别调质钢中厚板低预热焊接方法,其中,所述q690级别调质钢中厚板是指碳含量(wc≤0.18%)及裂纹敏感性指数(pcm≤0.28%)高、经过调质工艺的厚度为40

‑

80mm的低合金高强钢板,包括以下步骤:步骤(a)、将零件拼装为液压支架结构件组件,保证零件拼装间隙不大于2mm,有坡口的零件保证坡口钝边尺寸为1.5

‑

2.5mm;步骤(b)、将拼装好的液压支架结构件组件置于预热炉内加热,保证出炉后开始焊接前工件焊缝区域温度不低于30℃,工件各处温差变化范围在0~10℃之间;

步骤(c)、对预热后的液压支架结构件组件进行手工整体打底焊,采用er50

‑

6φ1.2mm规格的实心焊丝、mag焊接方法,焊接参数为:焊接电流240

‑

260a、焊接电压24

‑

27v、焊接速度350

‑

450mm/min、焊丝干伸长15

‑

20mm、保护气体流量15

‑

20l/min;步骤(d)、将手工整体打底焊后的液压支架结构件组件,用焊接机器人进行多道填充焊,焊接参数为:焊接电流300

‑

320a、焊接电压30

‑

33v、焊接速度400

‑

500mm/min、焊丝干伸长20

‑

25mm、焊丝端部摆动幅度3

‑

4mm、保护气体流量15

‑

20l/min,其中,首道填充焊在焊接时开启焊接机器人的大熔深功能,其余道填充焊在焊接时关闭焊接机器人的大熔深功能;步骤(e)、将填充焊后的液压支架结构件组件,用焊接机器人进行多道盖面焊,焊接参数为:焊接电流280

‑

300a、焊接电压28

‑

31v、焊接速度400

‑

500mm/min、焊丝干伸长20

‑

25mm、焊丝端部摆动幅度3

‑

4mm、保护气体流量15

‑

20l/min。

8.基于上述,步骤(d)和步骤(e)中采用的焊丝为er76

‑

g φ1.2mm规格的实芯焊丝。

9.基于上述,步骤(d)和步骤(e)之前,需对焊接机器人进行离线编程或现场编程示教。

10.基于上述,步骤(a)和步骤(b)之间还设置有清理焊缝的步骤,将焊道两侧20mm范围内的铁锈、油污、浮渣清除干净,并采用角磨机打磨焊道表面至出现金属光泽。

11.基于上述,步骤(c)之前,调整工件摆放,确保工件所有待焊的焊缝处于平焊或平角焊位置。

12.基于上述,步骤(c)之后,对焊缝进行磁粉探伤,并将焊接飞溅、熔渣等清理干净。

13.基于上述,步骤(d)和步骤(e)中,控制道间焊接不低于预热温度,若待焊焊缝处温度低于预热温度时,及时用火枪等工具按要求进行补热。

14.基于上述,步骤(e)后,对焊缝进行超声波探伤,并将焊接飞溅、熔渣等清理干净。

15.基于上述,步骤(a)后,对拼装好的液压支架结构件组件各焊缝进行点固焊固定。

16.本发明相对现有技术具有突出的实质性特点和显著的进步,具体的说,本发明具有以下优点:1、本发明首次提出在液压支架用q690级别调质钢中厚板上进行低温预热焊接,er50

‑

6的实芯焊丝具有塑韧性优异的特点,采用手工整体打底焊,一方面利于减小焊接裂纹倾向,另一方面由于液压支架拼装精度较差,特别是坡口焊缝拼装间隙和坡口的大小差别较大,先进行手工整体打底焊可充分发挥了人的主观能动性,减少由于焊缝精度误差导致的焊接缺陷;由于焊接机器人的工作电流较大,对焊接裂纹敏感性较强,采用焊接机器人进行的首道填充焊时开启焊接机器人的大熔深功能(如德国cloos焊接机器人的rapid深熔焊功能),首道填充焊道与人工打底焊道能够充分融合,同时由于深熔焊的电弧能量相对集中,能有效降低对焊道两侧母材的加热作用,并减小haz宽度,进一步减少焊接裂纹等缺陷的产生,同时有手工打底焊的基础,减轻了由于拼装精度对所述焊接机器人焊接的影响,方便了所述焊接机器人的操作,搭配各种焊接工艺参数设置,最终得到了能够满足液压支架结构件焊缝所要求的各项性能指标,解决了q690级别低合金高强钢板采用低温预热工艺易产生冷裂纹的焊接难题。

17.2、采用低温预热(焊前最低预热温度30℃)焊接的方法,与传统的高温预热工艺相比,在焊缝各项力学性能均能够满足要求的条件下,能有效改善工人的作业环境,并大幅减

少能源的消耗及污染物的产生,单件消耗天然气成本降低80%以上;3、本发明提出的采用低温预热的方法,能明显减少结构件回炉次数,并优化现场作业流程,避免搬运浪费,提高生产效率30%以上;4、本发明提出的液压支架用q690级别调质钢中厚板焊接时采用低温预热的方法,响应国家节能减排、清洁可持续发展的方针目标,在行业内具有重要的推广应用价值。

附图说明

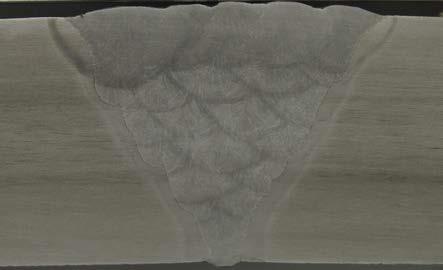

18.图1是本发明方法焊后的坡口焊缝焊接接头宏观金相照片。

19.图2是本发明方法焊后的坡口焊缝熔合线附近区域的光学显微照片。

具体实施方式

20.下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

21.一种液压支架用q690级别调质钢中厚板低预热焊接方法,其中,所述q690级别调质钢中厚板是指碳含量(wc≤0.18%)及裂纹敏感性指数(pcm≤0.28%)高、经过调质工艺的厚度为40

‑

80mm的低合金高强钢板,包括以下步骤:(1)、将零件拼装为液压支架结构件组件,保证零件拼装间隙不大于2mm,有坡口的零件保证坡口钝边尺寸为1.5

‑

2.5mm。

22.(2)、将焊道两侧20mm范围内的铁锈、油污、浮渣清除干净,并采用角磨机打磨焊道表面至出现金属光泽。

23.(3)、将拼装好的液压支架结构件组件置于预热炉内均匀加热,保证出炉后开始焊接前工件焊缝区域温度不低于30℃,工件各处温差变化范围在0~10℃之间。

24.(4)、调整工件摆放,确保工件所有待焊的焊缝处于平焊或平角焊位置。

25.(5)、对预热后的液压支架结构件组件进行手工整体打底焊,采用er50

‑

6φ1.2mm规格的实心焊丝、mag焊接方法,焊接参数为:焊接电流240

‑

260a、焊接电压24

‑

27v、焊接速度350

‑

450mm/min、焊丝干伸长15

‑

20mm、保护气体流量15

‑

20l/min;焊后对焊缝进行磁粉探伤,并将焊接飞溅、熔渣等清理干净。

26.(6)、将手工整体打底焊后的液压支架结构件组件,用焊接机器人进行多道填充焊,对焊接机器人进行离线编程或现场编程示教,采用的焊丝为er76

‑

g φ1.2mm规格的实芯焊丝,焊接参数为:焊接电流300

‑

320a、焊接电压30

‑

33v、焊接速度400

‑

500mm/min、焊丝干伸长20

‑

25mm、焊丝端部摆动幅度3

‑

4mm、保护气体流量15

‑

20l/min,其中,首道填充焊在焊接时开启焊接机器人的大熔深功能,其余道填充焊在焊接时关闭焊接机器人的大熔深功能。

27.(7)、将填充焊后的液压支架结构件组件,用焊接机器人进行多道盖面焊,采用的焊丝为er76

‑

g φ1.2mm规格的实芯焊丝,焊接参数为:焊接电流280

‑

300a、焊接电压28

‑

31v、焊接速度400

‑

500mm/min、焊丝干伸长20

‑

25mm、焊丝端部摆动幅度3

‑

4mm、保护气体流量15

‑

20l/min,焊后对焊缝进行超声波探伤,并将焊接飞溅、熔渣等清理干净。

28.在步骤(6)和步骤(7)焊接过程中,需控制道间焊接不低于预热温度,若待焊焊缝处温度低于预热温度时,及时用火枪等工具按要求进行补热。

29.在步骤(1)后,对拼装好的液压支架结构件组件各焊缝进行点固焊固定,保证结构

的稳固。

30.该液压支架用q690级别调质钢中厚板低预热焊接方法与常规的焊前预热100℃焊接方法单件焊接数据对比如下表:从上表可以看出,与传统预热工艺相比,本焊接工艺对单件焊接件消耗天然气成本降低80%以上,首次预热时间缩短了50%,并明显减少了结构件回炉次数,避免搬运浪费,提高生产效率30%以上。

31.从图1和图2中能够看出,本发明方法焊接的q690级别调质钢中厚板焊接接头,焊缝致密性好、各处一致性好、没有裂纹、拼装精度高,能够满足液压支架结构件的对耐高压和耐腐蚀性的要求。

32.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。