1.本发明涉及一种中空轴,其具备:圆筒状的主体部;以及末端拉深部,其与该主体部的一端在同一轴线上一体地相连,并且通过拉深加工而相对于主体部缩小了直径。

背景技术:

2.例如,如专利文献1所示,以往已知的是:通过对管材的末端部进行拉深加工而得到具有末端变细地缩径的末端拉深部的中空轴。

3.现有技术文献

4.专利文献

5.专利文献1:日本特公昭52

‑

35629号公报

技术实现要素:

6.发明所要解决的课题

7.但是,当对圆筒状的管材的末端部进行拉深加工来制造中空轴时,在为了将末端拉深部设为规定的小内径而将外径的拉深比(即拉深加工前外径/拉深加工后外径)设定得较大的情况下,不仅末端拉深部,变形还可能波及到与末端拉深部连续的圆筒状的主体部。因此,存在难以将带末端拉深部的中空轴整体以高形状精度进行成型等不良情况。

8.本发明是鉴于上述情况而提出的,其目的在于提供一种中空轴,该中空轴减小了末端拉深部的拉深比并得到规定的小内径,能够以高形状精度成型出中空轴,并且能够抑制在末端拉深部与主体部的边界部产生伴随着拉深加工的应力集中,从而能够实现中空轴的刚性强度提高。

9.用于解决课题的手段

10.为了达到上述目的,本发明是一种中空轴,其具备:圆筒状的主体部;以及末端拉深部,其与所述主体部的一端在同一轴线上一体地相连,且通过拉深加工而相对于该主体部缩小了直径,所述中空轴的第1特征在于,所述主体部的内周面和所述末端拉深部的与所述主体部的一端连续的基部的内周面由在所述拉深加工之前进行切削加工得到的切削面形成,所述末端拉深部的与所述基部的末端侧连续的末梢部的内周面是非切削面。

11.此外,本发明是一种中空轴,其具有第1特征,其第2特征在于,所述中空轴通过对管材实施拉深加工而形成,所述管材具备:内周面为切削面的所述圆筒状的主体部;以及与所述主体部的一端在同一轴线上一体地相连的末端部,所述末端部中的与所述主体部的一端侧相连的末端部基部分的内周面是随着靠向该末端部的末端而逐渐缩小直径的锥状的切削面,并且,所述末端部中的与所述末端部基部分的末端侧相连的末端部末梢部分的内周面是非切削面,所述末端部基部分的内周面相对于中空轴轴线的倾斜角小于该末端部被进行所述拉深加工而形成的所述末端拉深部的内周面的末端变细的锥面的拉深角。

12.此外,在第2特征的基础上,本发明的第3特征在于,所述末端部基部分的内周面包括:第1曲面,其将该末端部基部分的内周面与所述主体部的内周面平滑地连接;以及第2曲

面,其将该末端部基部分的内周面与所述末端部末梢部分的内周面平滑地连接。

13.发明效果

14.根据本发明的第1特征,关于末端拉深部,在其进行拉深加工之前,与主体部一端侧相连的基部的内周面被切削,而与基部的末端侧相连的末端部的内周面未被切削,由此,在拉深加工后留有足够的壁厚,因此,在减小拉深比的同时得到规定的内径,因此,在拉深加工时主体部难以变形,能够将中空轴整体以高形状精度进行成型。而且,拉深加工前的切削加工不仅涉及到主体部,还涉及到末端拉深部的一部分(即基部),由此能够可靠地对主体部的整个内周面进行切削加工,因此在提高主体部的形状精度方面更为有利。此外,由于拉深加工前的中空轴的内周面中的切削面与非切削面的边界位于末端拉深部的中间部(即基部与末梢部的边界)而与拉深加工的起点分离,因此即使在切削面与非切削面的边界残留有微小的阶差的情况下,也难以成为在拉深加工处的起点应力集中的要因,相应地能够抑制在末端拉深部与主体部的边界附近在拉深加工时产生应力集中。因此,与如上所述能够提高形状精度的效果相辅相成,能够大大有助于中空轴的刚性强度提高。

15.此外,根据第2特征,在中空轴进行拉深加工前的管材中,成为拉深加工的对象的末端部中的、与主体部一端侧相连的末端部基部分的内周面是随着靠向末端部的末端而逐渐缩径的锥状的切削面,并且与末端部基部分的末端侧相连的末端部末梢部分的内周面是非切削面,末端部基部分的锥状内周面相对于中空轴轴线的倾斜角小于末端部被进行拉深加工而形成的末端拉深部的拉深角,因此能够有效地抑制末端部基部分的锥状的内周面随着拉深加工而向径向内侧过度突出从而在该内周面(切削面)的端部形成阶差。因此,在拉深加工后,能够尽量平滑地形成从主体部至末端拉深部的末端的部分的内周面。

16.此外,根据第3特征,管材的末端部基部分的内周面包括:第1曲面,其将该内周面与主体部的内周面平滑地连接;以及第2曲面,其与末端部末梢部分的内周面平滑地连接,因此,在拉深加工时,在末端部基部分的内周面与主体部及末端部末梢部分各自的内周面的边界部难以产生应力集中,不仅有效地抑制了加工不良,而且有助于中空轴的刚性强度进一步提高。

附图说明

17.图1是本发明的第1实施方式的中空轴的主要部分纵剖视图。(第1实施方式)

18.图2是对所述中空轴实施拉深加工前的管材的主要部分纵剖视图。(第1实施方式)

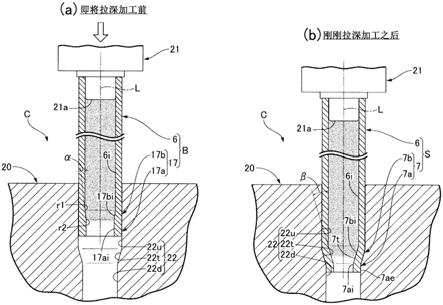

19.图3是示出拉深加工工序的一例的图,图3的(a)是示出即将进行拉深加工之前的状态的图,此外,图3的(b)是示出刚进行拉深加工之后的状态的图。(第1实施方式)

20.图4是第2实施方式的管材的主要部分纵剖视图(与图2对应的图)。(第2实施方式)

21.图5是第2实施方式的中空轴的主要部分纵剖视图(与图1对应的图)。(第2实施方式)

22.图6是第3实施方式的管材的主要部分纵剖视图(与图2对应的图)。(第3实施方式)

23.标号说明

24.b:管材;

25.l:中空轴轴线;

26.s:中空轴;

27.α:末端部基部分的内周面相对于中空轴轴线的倾斜角;

28.β:末端拉深部的拉深角;

29.r1、r2:第1、第2曲面;

30.6:主体部;

31.6i:内周面;

32.7:末端拉深部;

33.7a:末端拉深部的末梢部;

34.7ai:末梢部的内周面;

35.7b:末端拉深部的基部;

36.7bi:基部的内周面;

37.17:末端部;

38.17a:末端部基部分;

39.17ai:末端部末梢部分的内周面;

40.17b:末端部基部分;

41.17bi:末端部基部分的内周面。

具体实施方式

42.以下,基于附图对本发明的实施方式进行说明。

43.第1实施方式

44.在图1至图3中示出了第1实施方式。图1所示的中空轴s整体为金属制成,具备:圆筒管状的主体部6;以及末端拉深部7,其与主体部6的一端在同一轴线上一体地相连,且通过拉深加工而与主体部6相比缩径成末端变细状。中空轴s的用途功能可以进行各种选择,例如也可以作为高速旋转的动力传递轴而实施。

45.在中空轴s中,主体部6的内周面6i和末端拉深部7的与主体部6的一端一体地连续的基部7b的内周面7bi由切削面形成,该切削面在末端拉深部7的拉深加工之前连续地通过切削加工而成。另一方面,末端拉深部7的与基部7b的末端侧一体地连续的末梢部7a的内周面7ai是非切削面,即未进行切削加工。另外,在各个附图中,以点描绘的方式示出作为在拉深加工前进行切削加工而形成的切削面的区域。

46.此外,在图2中示出了对上述的中空轴s实施拉深加工前的管材b的一例。

47.该管材b具备:圆筒状的主体部6,其内周面6i为切削面;以及圆筒状的末端部17,其与主体部6的一端在同一轴线上一体地相连。

48.在管材b中,末端部17具备:末端部基部分17b,其与主体部6的一端侧一体地相连;以及末端部末梢部分17a,其与末端部基部分17b的末端侧一体地相连。末端部基部分17b的内周面17bi由锥状的切削面形成,该锥状的切削面随着从主体部6靠向末端部17的末端而逐渐缩径。另外,图2的双点划线表示切削加工前的管材b的内周面。

49.此外,关于末端部基部分17b的内周面17bi,在该末端部基部分17b的内周面17bi的两端具有:截面为圆弧状的第1曲面r1,其将内周面17bi与主体部6的内周面6i平滑地连接;以及截面为圆弧状的第2曲面r2,其与末端部末梢部分17a的内周面17ai平滑地连接。因此,末端部基部分17b的内周面17bi的两端分别与主体部6的内周面6i和末端部末梢部分

17a的内周面17ai无阶差地平滑连接。

50.在本实施方式中,第1、第2曲面r1、r2均通过切削加工而形成。因此,主体部6的内周面6i与末端部基部分17b的包括第1、第2曲面r1、r2的内周面17bi能够连续地进行切削加工。

51.另一方面,末端部17的与末端部基部分17b的末端侧相连的末端部末梢部分17a的内周面17ai为非切削面,即未进行切削加工。

52.末端部基部分17b的锥状的内周面17bi相对于中空轴轴线l的倾斜角α被设定成比对末端部17进行拉深加工而形成的所述末端拉深部7的拉深角β小。另外,拉深角β与在末端拉深部7的内周面通过拉深加工而形成的锥面7t相对于中空轴轴线l的倾斜角相当。

53.接着,结合参照图3,对第1实施方式的作用进行说明。

54.本实施方式的中空轴s的制造方法例如包括:切削工序,对圆筒管状的管材b的内周面进行切削;以及拉深加工工序,对切削工序后的管材b中的仅末端部17进行拉深加工使其相对于主体部6缩小直径。

55.在上述切削工序中,将呈圆筒状的主体部6的内周面6i切削加工成规定的内径,并且将与主体部6的一端相连的末端部基部分17b的内周面17bi切削加工成末端变细的锥面状(其中,两端为第1、第2曲面r1、r2),但与末端部基部分17b的末端侧相连的末端部末梢部分17a的内周面17ai为非切削面。

56.在图3中示出上述的拉深加工工序的一例,(a)示出即将进行拉深加工前的状态,此外(b)示出刚进行拉深加工后的状态。

57.拉深加工所使用的模具装置c例如具备固定的模具主体20和能够相对于模具主体20升降驱动的压模21。模具主体20具有在其上表面开口而能够嵌合、支承管材b的主体部6的一部分及末端部17的成型孔22。

58.在该成型孔22中具备:锥状成型面22t,其用于与压模21协作而对管材b的末端部17进行拉深加工(即,缩径成末端变细状);主体部保持面22u,其与锥状成型面22t的大径端(上端)连续地向上方延伸;以及末端成型面22d,其与锥状成型面22t的小径端(下端)连续地向下方延伸。并且,锥状成型面22t的大径端与主体部保持面22u之间、以及锥状成型面22t的小径端与末端成型面22d之间分别经由横截为面圆弧状的曲面而平滑地连接。

59.此外,在压模21中一体地设置有保持部21a,该保持部21a从压模21的下表面突出而能够嵌合、保持管材b的上端部。

60.而且,在拉深加工工序中,例如如图3的(a)所示,使管材b的下端部即末端部17嵌插于模具主体20的成型孔22、特别是主体部保持面22u,其中该管材b的上端部嵌合、保持于压模21的保持部21a。接着,如图3的(b)所示,利用压模21将管材b向下方压入,将管材b的末端部17压入到锥状成型面22t内,从而以仿照锥状成型面22t的方式进行拉深加工。利用针对对该末端部17进行的拉深加工,成型出末端变细的末端拉深部7。

61.另外,在图示例中,压模21将管材b下压,直至末端部17的下端经过成型孔22的锥状成型面22t而向末端成型面22d内没入规定量。由此,在拉深加工后的末端拉深部7的末梢部7a,以仿照末端成型面22d的方式形成短圆筒部7ae。

62.根据上述第1实施方式,在具备圆筒状的主体部6和与主体部6的一端一体地相连的缩小了直径的末端拉深部7的中空轴s中,主体部6的内周面6i和末端拉深部7的与主体部

6的一端侧相连的基部7b的内周面7bi由切削面形成,该切削面是在对末端拉深部7进行拉深加工之前连续地进行切削加工而形成,另一方面,末端拉深部7的与基部7b的末端侧相连的末梢部7a的内周面7ai为非切削面。

63.由此,末端拉深部7在其进行拉深加工之前,由于末梢部7a的内周面7ai未被切削而残留足够的壁厚,因此能够减小拉深加工的拉深比并得到规定的内径,其结果是,在拉深加工时主体部6不易变形,能够将中空轴s作为整体以高形状精度进行成型。因此,在将中空轴s用作例如高速旋转的动力传递轴的情况下,能够提高中空轴s的形状精度,从而有利于抑制由高速旋转引起的芯振。而且,由于拉深加工前的切削加工从主体部6的内周面6i遍及到末端拉深部7的一部分(即基部7b)的内周面7bi整个区域,因此能够可靠地对主体部6的整个内周面6i进行切削加工,在提高主体部6的形状精度方面更为有利。

64.此外,拉深加工前的中空轴s的内周面中的切削面与非切削面的边界位于末端拉深部7的中间部(即基部7b与末梢部7a的边界),与拉深加工的起点分离。因此,即使假设在切削面与非切削面的边界残留微小的阶差的情况下(例如,参照后述的第2实施方式),也难以成为在拉深加工的起点产生应力集中的要因,相应地能够抑制在拉深加工时在末端拉深部7与主体部6的边界附近产生应力集中,因此与如上所述能够提高形状精度的效果相辅相成,能够大大有助于中空轴s的刚性强度提高。

65.此外,在本实施方式中,在中空轴s进行拉深加工前的管材b中,成为拉深加工的对象的末端部17中的、与主体部6的一端相连的末端部基部分17b的内周面17bi是随着从主体部6靠向末端部17的末端而逐渐缩径的锥状的切削面,并且与末端部基部分17b相连的末端部末梢部分17a的内周面17ai是非切削面。并且,末端部基部分17b的锥状的内周面17bi相对于中空轴轴线l的倾斜角被设定为比末端拉深部7的拉深角β(即末端拉深部7的内周面的末端变细的锥面7t相对于中空轴轴线l的倾斜角)小。由此,能够有效地抑制末端部基部分17b的作为切削面的内周面17bi随着拉深加工而向径向内侧过度突出从而在该内周面17bi(切削面)的端部形成阶差,因此能够在拉深加工后平滑地形成从主体部6到末端拉深部7的末端的部分的内周面。

66.而且,末端部基部分17b的内周面17bi具有:第1曲面r1,其将内周面17bi与主体部6的内周面6i平滑地连接;以及第2曲面r2,其与末端部末梢部分17a的内周面17ai平滑地连接,因此,在拉深加工时,在末端部基部分17b的内周面17bi与主体部6及末端部末梢部分17a的内周面6i、17ai各自的边界部难以产生应力集中,不仅有效地抑制了加工不良,而且实现了中空轴s的进一步的刚性强度提高。

67.第2实施方式

68.此外,在图4、图5中示出第2实施方式。在第1实施方式中,示出了在管材b的末端部17,末端部基部分17b的内周面17bi由末端变细的锥状的切削面形成的情况,而在第2实施方式中,末端部基部分17b的内周面17bi的各部分由相同等径的圆筒面状的切削面形成。因此,在拉深加工前,在末端部基部分17b的内周面17bi(切削面)与末端部末梢部分17a的内周面17ai(非切削面)之间产生了与切削量对应的极微小的阶差18。另外,图4的双点划线表示切削加工前的管材b的内周面。

69.在该第2实施方式中,管材b的内周面不仅由切削面形成圆筒状的主体部6的内周面6i,还由切削面形成末端部基部分17b的内周面17bi整个区域,因此,除了第1实施方式的

所述作用效果中的特别是基于使末端部基部分17b的内周面17bi为锥状的切削面这一点的作用效果、和基于第1、第2曲面r1、r2的作用效果以外,能够达到与第1实施方式相同的作用效果。

70.另外,在如第2实施方式那样末端部基部分17b的作为切削面的内周面17bi并非锥状的结构中,末端部基部分17b的内周面17bi的、伴随着拉深加工的向径向内侧的突出变形量变得比较大,即使在拉深加工后,也有可能在该内周面17bi的端部(即该内周面17bi(切削面)与末端部末梢部分17a的内周面17ai(非切削面)之间)残留有微小的阶差。与此相对,在第1实施方式中,通过如前述那样将末端部基部分17b的内周面17bi形成为锥状的切削面,能够有效地抑制该内周面17bi伴随着拉深加工而向径向内侧过度突出从而在内周面17bi(切削面)的端部形成阶差。

71.第3实施方式

72.此外,在图6中示出第3实施方式。在第1实施方式中,示出了管材b的末端部基部分17b的内周面17bi包括:第1曲面r1,其将内周面17bi与主体部6的内周面6i平滑地连接;以及第2曲面r2,其与末端部末梢部分17a的内周面17ai平滑地连接的情况,而在第3实施方式中,废除第1、第2曲面r1、r2。即,管材b的末端部基部分17b的锥状的内周面17bi的基端不经由第1曲面r1而直接与主体部6的内周面6i连接,此外,该内周面17bi的末端不经由第2曲面r2而直接与末端部末梢部分17a的内周面17ai连接。

73.在该第3实施方式中,管材b的内周面不仅圆筒状的主体部6的内周面6i由切削面形成,还有末端部基部分17b的锥状的内周面17bi整个区域由切削面形成,因此,除了第1实施方式的所述作用效果中的特别是基于第1、第2曲面r1、r2的作用效果以外,能够达到与第1实施方式相同的作用效果。

74.另外,在第3实施方式中,在末端部基部分17b的内周面17bi中,将第1、第2曲面r1、r2两者都废除,而作为第3实施方式的变形例(未图示),例如也可以仅废除第1、第2曲面r1、r2中的任意一方。

75.以上,对本发明的实施方式进行了说明,但本发明并不限定于实施方式,在不脱离其主旨的范围内能够进行各种设计变更。

76.例如,在所述实施方式中,示出了仅以一个阶段进行拉深工序的情况,但也可以多阶段地执行拉深工序。在该情况下,模具主体20例如准备成型孔22的锥状成型面22t的形状不同的多种模具主体,依次使用这些模具主体,对坯料(管材b)执行拉深加工,以使得末端部17阶段性地缩径。

77.此外,在所述实施方式中,示出了与第1曲面r1同样地通过切削加工形成第2曲面r2的情况,但第2曲面r2也可以通过切削加工以外的机械加工(例如研磨加工)而形成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。