1.本发明属于激光焊接技术领域,具体是一种基于大功率激光飞行焊的高效焊接设备。

背景技术:

2.激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,由于其具有焊接速度快、深宽比大等优点而得到广泛的使用;然而据调查发现,目前现有的基于大功率激光飞行焊的高效焊接设备往往存在以下问题:

3.1.在对板材工件进行焊接时,通过手动紧固的方式将其固定,操作繁琐;且,其无法调节两板材之间的夹角,无法适应不同夹角板材之间的焊接工作,局限性较大;

4.2.在对板材进行焊接前需要人工对焊接区域进行清洁,不仅效率低,而且清洁不彻底,使得焊接区域仍残留有碎屑,导致焊接出现裂缝,从而影响焊接效果;且,没有吸收净化焊接烟尘的装置,导致焊接烟尘直接弥漫至环境中,污染空气,环保性较差;

5.3.没有对夹持装置进行清洁的组件,使得多次夹持不同工件的夹持面上残留有诸多碎屑,不仅影响夹持的稳定性,同时,极易使得工件表面夹伤,从而影响后续的加工或使用。

6.因此,本领域技术人员提供了一种基于大功率激光飞行焊的高效焊接设备,以解决上述背景技术中提出的问题。

技术实现要素:

7.为实现上述目的,本发明提供如下技术方案:一种基于大功率激光飞行焊的高效焊接设备,其包括机架、定位组件以及焊接组件,其中,所述机架的顶端中部滑动安装有焊接组件,且,所述焊接组件可相对机架左右或前后滑动,以便实现对工件的线性焊接;所述焊接组件的正下方设置有工作台,且,所述工作台的中部转动设有转动盘,所述转动盘由固定在机架下方的转动电机驱动转动;所述定位组件左右对称滑动设置在转动盘上,并由固定在其上的气缸驱动滑动;所述机架的上端左侧还设置有吸尘净化装置,且,所述吸尘净化装置与焊接组件相连通,用于对焊接前工件的焊接区域进行清洁以及吸收净华焊接烟尘;

8.所述定位组件中设有夹持装置,用于对待焊接工件进行夹紧稳固,且,其可调整倾斜角度,以适应不同焊接夹角工件的焊接。

9.进一步,作为优选,所述焊接组件包括气动滑轨、激光焊枪以及粉尘捕集装置,所述激光焊枪滑动设置在气动滑轨上,以便实现激光焊枪的上下位移;所述气动滑轨的左侧滑动安装有粉尘捕集装置,所述粉尘捕集装置的上端由固定在气动滑轨上的伸缩杆驱动滑动;

10.所述气动滑轨的顶端由步进电机驱动转动,以便实现气动滑轨沿顺时针方向90

°

范围内进行转动。

11.进一步,作为优选,所述粉尘捕集装置包括支撑座、吸尘罩以及调节杆二,所述支

撑座的下端通过螺纹软管连通有吸尘罩,且,所述吸尘罩的左端与调节杆二的伸缩端转动连接,所述调节杆二的尾端转动设置在支撑座上;

12.所述支撑座的内部为空腔结构,且,其顶部通过软管与吸尘净化装置相连通;

13.所述吸尘罩的下端右侧安装有烟雾浓度检测器。

14.进一步,作为优选,所述吸尘罩包括导流板、防护网以及密封板,所述导流板固定设置在吸尘罩的中部,且,其底端侧面与吸尘罩内壁之间设有防护网;

15.所述导流板的底端中部开设有通孔,且,所述导流板的侧边上端圆周转动设置有多个密封板,且,每个所述密封板的下端均与转动安装在吸尘罩上的伸缩杆的伸缩段转动连接,所述导流板侧边圆周开设有多个与密封板相匹配的通风口。

16.进一步,作为优选,所述定位组件包括夹持装置、固定滑座以及集尘箱,所述固定滑座的右端滑动设置有支撑托架,并由固定在其下端的伸缩杆驱动滑动,所述支撑托架的上端中部转动设置有托板,所述托板的下端面左侧与转动安装在支撑托架上的伸缩杆的伸缩端转动连接,所述夹持装置固定安装在托板上;所述集尘箱固定设置在固定滑座的左侧,且,其上端通过集尘管与夹持装置相连通。

17.进一步,作为优选,所述夹持装置包括防护套壳、滑杆以及压紧带,所述滑杆的上下两端滑动套设有两个防护套壳,两个所述防护套壳中位于下方的一个中部滑动设置有缓冲板,且,所述缓冲板的底端通过多个弹簧一与防护套壳的底壁固定连接;两个所述防护套壳中位于上方的一个下端面上与缓冲板对应区域设置有压紧带,所述压紧带的右端由固定在防护套壳外部的微型电机驱动沿顺时针转动

18.所述滑杆处于两个所述防护套壳中间的部分套设有弹簧二;

19.两个所述防护套壳中处于下方的一个下端面中部由固定在托板上的顶压杆驱动滑动。

20.进一步,作为优选,两个所述防护套壳中处于上方的一个下端面的左侧设置有吸尘管口,且,所述吸尘管口为可伸缩结构,以适应对不同厚度的工件进行稳固夹紧;所述吸尘管口可与缓冲板的左端相贴合,并对处于其上端面左端的粉尘碎屑进行吸收。

21.进一步,作为优选,所述压紧带的上半部表面设置有柔性刷毛,用于对缓冲板的表面进行清刷。

22.进一步,作为优选,两个所述防护套壳中处于上方的一个顶壁上转动设置有多个清洁毛刷,且,多个所述清洁毛刷所占据的区域与压紧带上半部的区域相匹配。

23.与现有技术相比,本发明的有益效果是:

24.1.本设备中通过将待焊接板材放入夹持装置中两个防护套壳之间,控制顶压杆即可实现对板材的夹紧稳固,大大简化了操作步骤;同时,通过控制托板左端的伸缩杆可调节夹持装置的倾斜角度,以满足不同夹角板材之间的焊接需求,提高了适应性;

25.2.在焊接组件中设置有粉尘捕集装置,不仅可对工件的焊接区域进行高效地清洁,提高焊接效果;还可对焊接过程中产生的烟尘进行吸收,并经吸尘净化装置进行净化处理,大大降低了焊接烟尘对空气的污染,提高了环保性;

26.3.在夹持装置中,通过微型电机带动压紧带转动,使得压紧带表面的柔性毛刷将缓冲板表面的碎屑清刷至左端最终经吸尘管后吸收,而压紧带表面则由防护套壳内部的清洁毛刷进行清洁,使得夹持面始终洁净,提高夹持的稳定性,同时,亦可防止夹伤工件。

附图说明

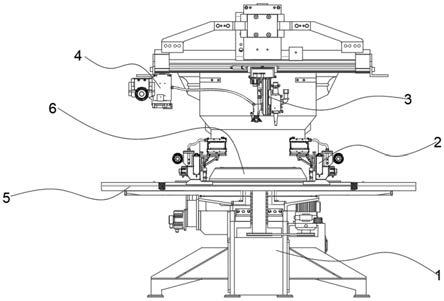

27.图1为本发明的结构示意图;

28.图2为本发明中焊接组件的结构示意图;

29.图3为本发明中粉尘捕集装置的结构示意图;

30.图4为本发明中定位组件的结构示意图;

31.图5为本发明中夹持装置的结构示意图;

32.图中:1、机架;2、定位组价;3、焊接组件;4、吸尘净化装置;5、工作台;6、转动盘;7、固定滑座;8、夹持装置;9、托板;10、支撑托架;11、顶压杆;12、导流板;13、调节杆一;14、集尘箱;15、气缸;16、防护套壳;17、滑杆;18;压紧带;19、清洁毛刷;20、微型电机;21、缓冲板;22、吸尘管口;23、气动滑轨;24、激光焊枪;25、步进电机;26、密封板;27、粉尘捕集装置;28、调节杆二;29、吸尘罩;30、防护网;31、支撑座;32、烟雾浓度检测器。

具体实施方式

33.请参阅图1,本发明实施例中,一种基于大功率激光飞行焊的高效焊接设备,其包括机架1、定位组件2以及焊接组件3,其中,所述机架1的顶端中部滑动安装有焊接组件3,且,所述焊接组件3可相对机架1左右或前后滑动,以便实现对工件的线性焊接;所述焊接组件3的正下方设置有工作台5,且,所述工作台5的中部转动设有转动盘6,所述转动盘6由固定在机架1下方的转动电机驱动转动;所述定位组件2左右对称滑动设置在转动盘6上,并由固定在其上的气缸15驱动滑动;所述机架1的上端左侧还设置有吸尘净化装置4,且,所述吸尘净化装置4与焊接组件3相连通,用于对焊接前工件的焊接区域进行清洁以及吸收净华焊接烟尘;

34.所述定位组件2中设有夹持装置8,用于对待焊接工件进行夹紧稳固,且,其可调整倾斜角度,以适应不同焊接夹角工件的焊接。

35.参阅图2,本实施例中,所述焊接组件3包括气动滑轨23、激光焊枪24以及粉尘捕集装置25,所述激光焊枪24滑动设置在气动滑轨24上,以便实现激光焊枪24的上下位移;所述气动滑轨23的左侧滑动安装有粉尘捕集装置25,所述粉尘捕集装置25的上端由固定在气动滑轨23上的伸缩杆驱动滑动;

36.所述气动滑轨23的顶端由步进电机25驱动转动,以便实现气动滑轨23沿顺时针方向90

°

范围内进行转动,也就是说,激光焊枪24始终沿着由左向右、由后之前的焊接方向进行焊接,使得粉尘捕集装置27始终处于焊接路径的后方,便于对焊接烟尘的吸收,提高对烟尘的吸收效果。

37.参阅图3,作为较佳的实施例,所述粉尘捕集装置25包括支撑座31、吸尘罩29以及调节杆二28,所述支撑座31的下端通过螺纹软管连通有吸尘罩29,且,所述吸尘罩29的左端与调节杆二28的伸缩端转动连接,所述调节杆二28的尾端转动设置在支撑座31上,通过调节杆二28的伸缩可带动吸尘罩29扭动,以调节吸尘罩29的倾斜角度,提高对焊接烟尘的捕集效果;

38.所述支撑座31的内部为空腔结构,且,其顶部通过软管与吸尘净化装置4相连通;

39.所述吸尘罩29的下端右侧安装有烟雾浓度检测器32,在焊接过程中,由烟雾浓度检测器32适时检测周围的烟尘浓度,并适时调整吸尘罩29的倾斜角度,使得吸尘罩29始终

朝向烟尘浓度较大的方向,提高对烟尘的吸收效果,从而提高了环保性。

40.本实施例中,所述吸尘罩29包括导流板12、防护网30以及密封板26,所述导流板12固定设置在吸尘罩29的中部,且,其底端侧面与吸尘罩29内壁之间设有防护网30;

41.所述导流板12的底端中部开设有通孔,且,所述导流板12的侧边上端圆周转动设置有多个密封板26,且,每个所述密封板26的下端均与转动安装在吸尘罩29上的伸缩杆的伸缩段转动连接,所述导流板12侧边圆周开设有多个与密封板26相匹配的通风口,其中,当在对待焊接工件表面进行清洁时,所述导流板12在密封板26的作用下处于密闭状态,从而增大导流板12底部的负压,增强粉尘碎屑的吸收能力,从而提高对工件表面的清洁效果。

42.参阅图4,本实施例中,所述定位组件2包括夹持装置8、固定滑座7以及集尘箱14,所述固定滑座7的右端滑动设置有支撑托架10,并由固定在其下端的伸缩杆驱动滑动,所述支撑托架10的上端中部转动设置有托板9,所述托板9的下端面左侧与转动安装在支撑托架10上的伸缩杆的伸缩端转动连接,通过伸缩杆的伸缩可控制调节夹持装置8的倾斜角度,以适应两工件之间不同夹角的焊接需求;所述夹持装置8固定安装在托板9上;所述集尘箱14固定设置在固定滑座7的左侧,且,其上端通过集尘管与夹持装置8相连通,其中,所述集尘箱14由于吸收夹持装置8中的粉尘碎屑,从而保证夹持装置8自清洁效果。

43.参阅图5,本实施例中,所述夹持装置8包括防护套壳16、滑杆17以及压紧带18,所述滑杆17的上下两端滑动套设有两个防护套壳16,两个所述防护套壳16中位于下方的一个中部滑动设置有缓冲板21,且,所述缓冲板21的底端通过多个弹簧一与防护套壳16的底壁固定连接;两个所述防护套壳16中位于上方的一个下端面上与缓冲板21对应区域设置有压紧带18,所述压紧带18的右端由固定在防护套壳16外部的微型电机20驱动沿顺时针转动,沿顺时针转动的压紧带18在对缓冲板21进行清洁的同时,使得粉尘碎屑均被清扫至缓冲板21的左端,最终由吸尘管口22吸收。

44.所述滑杆17处于两个所述防护套壳16中间的部分套设有弹簧二;

45.两个所述防护套壳16中处于下方的一个下端面中部由固定在托板9上的顶压杆11驱动滑动。

46.作为较佳的实施例,两个所述防护套壳16中处于上方的一个下端面的左侧设置有吸尘管口22,且,所述吸尘管口22为可伸缩结构,以适应对不同厚度的工件进行稳固夹紧;所述吸尘管口22可与缓冲板21的左端相贴合,并对处于其上端面左端的粉尘碎屑进行吸收。

47.本实施例中,所述压紧带18的上半部表面设置有柔性刷毛,用于对缓冲板21的表面进行清刷。

48.本实施例中,两个所述防护套壳16中处于上方的一个顶壁上转动设置有多个清洁毛刷19,且,多个所述清洁毛刷19所占据的区域与压紧带18上半部的区域相匹配,所述清洁毛刷19一方面可对压紧带18的夹持面进行有效地清刷,同时,也可与压紧带18表面的柔性刷毛之间相互清洁,保证清洁毛刷19与柔性刷毛的清洁度,从而提高夹持装置8的自清洁效果。

49.具体地,首先,将待焊接的两块板材依次放置到防护套壳之间并控制顶压杆进行夹紧固定,而后通过控制托板左端的伸缩杆调节夹持装置的倾斜角度,直至使得两工件之间的夹角满足焊接需求;紧接着,启动气缸使得定位组件相互靠近,并使得两板材待焊接部

分相接触并处于最佳位置,随后,控制粉尘捕集装置对待焊接区域进行吸尘清洁,此过程中,吸尘罩内的密封板处于封闭状态,以增大导流板底端的负压,提高清洁效果;然后,自动调节焊接组件的位置,使得激光焊枪处于焊接区域的正上方,并开始对工件进行焊接,焊接过程中,通过吸尘罩上的烟雾浓度检测器适时检测周围的烟尘浓度,并不断调节吸尘罩的高度和偏转角度,以保证最佳的吸收效果;一次焊接工作完成后,各组件回复至原位,取下焊接工件,由顶压杆再次带动底部的防护套壳向上移动,而后压紧带开始转动,通过压紧带表面的柔性毛刷对缓冲板表面进行清刷,并使得粉尘碎屑清扫至左端,经吸尘管口吸收;压紧带表面则由防护套壳内部的清洁毛刷进行清洁;清洁完成后,即可进行下一次的焊接工作。

50.上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。