1.本发明涉及灯罩技术领域,具体为一种火切口灯罩及其成型工艺。

背景技术:

2.led灯罩是led配件的一种,是为更好地将光线聚集,使光线更集中更柔和,避免led灯光直射刺眼。乳白灯罩的主要作用是使光线更柔和、更均匀的向空间发散,而不会产生刺眼的状况。保护眼睛,也使灯具更符合其使用功能。且其透光率必须在一定范围内,不能使光能在罩内浪费太多,也要能够使光线经过膜层散射到每个空间,既看不到内部灯珠,也使光线最大限度的发散出去。成型工艺主要包括金属塑性成形是利用金属材料所具有的塑性变形能力,在外力的作用下使金属材料产生预期的塑性变形来获得具有一定形状、尺寸和力学性能的零件或毛坯的加工方法。其工艺常可分为自由锻、模锻、板料冲压、挤压、压制等过程。如中国申请号为cn104259307a公开了一种led灯罩成型工艺,提供一种工艺简单、精度高,同时降低生产成本,提高生产效果的led灯罩成型工艺,但是,这种技术生产的led灯罩的精确度、完整性和成型率均不高,使用起来较为局限。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种实用性强,结构简单的火切口灯罩及其成型工艺。

5.(二)技术方案

6.为实现上述目的,本发明提供如下技术方案:一种火切口灯罩,包括本体以及底座,所述本体包括外灯罩以及内灯罩,所述内灯罩内设有空腔,所述外灯罩位于内灯罩的外侧,所述外灯罩的顶部设有第一连接头,所述内灯罩的顶部设有第二连接头,所述第一连接头内侧设有螺纹槽,所述第二连接头以及第一连接头的表面设有连接螺纹,所述第一连接头内侧的螺纹槽与第二连接头表面的连接螺纹连接,所述第一连接头的外侧设有稳固环,所述稳固环的内侧设有螺纹槽与第一连接头表面的连接螺纹连接,所述稳固环的顶部设有卡环,所述卡环的外侧环绕设有卡块,所述底座上环绕设有多个安装孔,所述底座上环设有通孔以及安装槽,所述安装槽位于通孔与安装孔之间,所述安装槽内设有卡槽,所述卡槽上设有多个滑槽。

7.为了提高灯罩的安全性,本发明改进有,所述内灯罩的材质为钢化玻璃材质,所述外灯罩的材质塑料或亚克力板材质。

8.为了提高照明面积,本发明改进有,所述内灯罩以及外灯罩为弧形结构,

9.为了提高照明效果,本发明改进有,所述内灯罩的内侧设有防眩光镀膜层。

10.一种火切口灯罩成型工艺,包括以下工艺;

11.步骤一,材料预热处理,将玻璃纤维、塑料或亚克力材质进行预热处理,使材料表面温度达到120℃

‑

150℃;

12.步骤二,预热模具,将注塑机的模具预热至420℃

‑

650℃;

13.步骤三,由挑料工将煮好的材料按相适分量从坩埚中挑出放置在注塑机的底座模具、外灯罩模具以及内灯罩模具中;

14.步骤四,对放入注塑机模具内的材料进行注塑,注塑压力为50

‑

90mpa,保压的压力为60

‑

80mpa,将内灯罩以及外灯罩注塑成弧形结构

15.步骤五,退火,取罩工将该成品从模具上取出,交由送罩工送进退火窑退火;

16.步骤六,钻孔,在底座上钻出安装孔以及通孔;

17.步骤七,压毛边处理,通过压毛模对工件进行压毛边处理;

18.步骤八,冷却、脱模处理,对经过压毛边处理的成型产品放置在室温或者通过冷却设备进行冷却处理,当产品温度降至室温后,再将产品从模具中取出放入成品库。

19.为了提高本发明的成型效果,本发明改进有,所述步骤一中预热时间为30

‑

40min。

20.为了提高本发明的强度,本发明改进有,所述步骤八中,冷却时间为20

‑

30s。

21.(三)有益效果

22.与现有技术相比,本发明提供了火切口灯罩及其成型工艺,具备以下有益效果:

23.该火切口灯罩及其成型工艺在使用时,外灯罩通过第一连接头内侧螺纹槽与第二连接头表面的连接螺纹连接,使外灯罩安装在内灯罩外部,内灯罩为钢化玻璃材质,在灯罩破碎时,由内外灯罩防止玻璃四溅导致受伤,提高安全性,本发明工艺步骤简单,包括材料预热处理

‑

预热模具

‑

挑料

‑

注塑成型

‑

退火

‑

钻孔

‑

压毛边处理

‑

冷却、脱模处理,简化了工序,实际生产成本较小,同时保证了产品的精确度、完整性和成型率,将产生良好的经济效益和环境效益。

附图说明

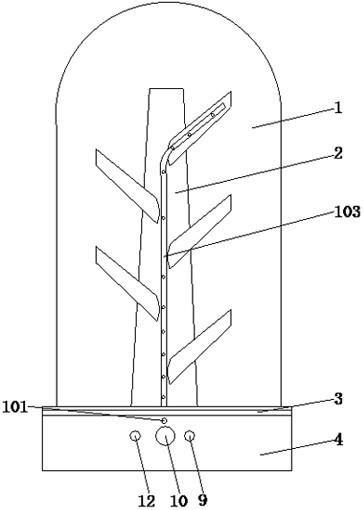

24.图1为本发明正视示意图;

25.图2为本发明剖面示意图;

26.图3为本发明底座结构示意图;

27.图4为本发明卡环示意图;

28.图5为本发明安装槽示意图;

29.图中:1、本体;2、外灯罩;3、内灯罩;4、稳固环;5、卡环;6、连接螺纹;7、卡块;8、底座;9、安装条;10、安装孔;11、滑槽;12、卡槽;

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1

‑

5,本发明为一种火切口灯罩,其特征在于,包括本体1以及底座8,所述本体1包括外灯罩2以及内灯罩3,所述内灯罩3内设有空腔,所述外灯罩2位于内灯罩3的外侧,所述外灯罩2的顶部设有第一连接头,所述内灯罩3的顶部设有第二连接头,所述第一连接头内侧设有螺纹槽,所述第二连接头以及第一连接头的表面设有连接螺纹6,所述第一连

接头内侧的螺纹槽与第二连接头表面的连接螺纹6连接,所述第一连接头的外侧设有稳固环4,所述稳固环4的内侧设有螺纹槽与第一连接头以及第二连接头表面的连接螺纹6连接,所述稳固环4的顶部设有卡环5,所述卡环5的外侧环绕设有卡块7,所述底座8上环绕设有多个安装孔10,所述底座8上环设有通孔以及安装槽,所述安装槽位于通孔与安装孔10之间,所述安装槽内设有卡槽12,所述卡槽12上设有多个滑槽11。

32.本实施例中为了提高灯罩的安全性,所述内灯罩的材质为钢化玻璃材质,所述外灯罩的材质塑料或亚克力板材质;为了提高照明面积,所述内灯罩以及外灯罩为弧形结构;为了提高照明效果,所述内灯罩的内侧设有防眩光镀膜层。

33.一种火切口灯罩成型工艺,包括以下工艺;

34.步骤一,材料预热处理,将玻璃纤维、塑料或亚克力材质进行预热处理,使材料表面温度达到120℃

‑

150℃;

35.步骤二,预热模具,将注塑机的模具预热至420℃

‑

650℃;

36.步骤三,由挑料工将煮好的材料按相适分量从坩埚中挑出放置在注塑机的底座模具、外灯罩模具以及内灯罩模具中;

37.步骤四,对放入注塑机模具内的材料进行注塑,注塑压力为50

‑

90mpa,保压的压力为60

‑

80mpa,将内灯罩以及外灯罩注塑成弧形结构

38.步骤五,退火,取罩工将该成品从模具上取出,交由送罩工送进退火窑退火;

39.步骤六,钻孔,在底座上钻出安装孔以及通孔;

40.步骤七,压毛边处理,通过压毛模对工件进行压毛边处理;

41.步骤八,冷却、脱模处理,对经过压毛边处理的成型产品放置在室温或者通过冷却设备进行冷却处理,当产品温度降至室温后,再将产品从模具中取出放入成品库。

42.本实施例中为了提高本发明的成型效果,所述步骤一中预热时间为30

‑

40min;为了提高本发明的强度,所述步骤八中,冷却时间为20

‑

30s。

43.综上所述,该火切口灯罩及其成型工艺,在使用时,外灯罩2通过第一连接头内侧螺纹槽与第二连接头表面的连接螺纹6连接,使外灯罩2安装在内灯罩3外部,内灯罩3为钢化玻璃材质,在灯罩破碎时,由内外灯罩2防止玻璃四溅导致受伤,提高安全性,通过稳固环4连接第一连接头以及第二连接头,增加外灯罩2与内灯罩3组合的稳定性,在通过稳固环4上的卡环5与底座8上的安装槽连接,卡环5上的卡块7与安装槽内的滑槽11吻合后转动外灯罩2既而将卡块7卡在卡槽12内,底座8通过使用螺栓贯穿安装孔10安装在需要安装的墙面的灯具上,照明灯穿过通孔并位于内灯罩3的空腔内,本发明工艺步骤简单,包括材料预热处理

‑

预热模具

‑

挑料

‑

注塑成型

‑

退火

‑

钻孔

‑

压毛边处理

‑

冷却、脱模处理,简化了工序,实际生产成本较小,同时保证了产品的精确度、完整性和成型率,将产生良好的经济效益和环境效益。

44.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。