1.本发明涉及镭射膜技术领域,具体而言涉及一种低成本短流程制备环保型镭射铝箔、包装介质的方法。

背景技术:

2.镭射膜一般采用计算机点阵光刻技术、3d真彩色全息技术、多重与动态成像技术等,经模压把具有彩虹动态、三维立体效果的全息图像转移到pet、bopp、pvc或带涂层的基材上,然后利用复合、烫印、转移等方式使纸品表面获得激光镭射效果。由于镭射膜具有较佳的整体光感效果、防伪性能,在烟酒、化妆品、高档食品等领域成为包装标配,得到广泛的应用。

3.传统的镭射膜制作,在opp(或pet)底层材料上涂布一热熔胶,即胶水层,用来粘合opp胶膜,然后在镭射机上进行压纹以获得特定的图案,此后再电镀镀铝完成。电镀镀铝为高耗能和高污染过程。在这个过程中,其镭射图案将会由于电镀而影响到整体的美观性,以及镀膜的稳定性。而且,在涂布热熔胶后,需要烘烤干水分,使用高耗能烘烤设备,烘烤过程将产生大量有害气体(即挥发性有机化合物,voc)排出,影响环境安全。并且需要进行剥离,从而与胶膜相结合,这个剥离的过程占据了复合成型的较多时间。

4.现有技术中对此进行了改进,提出另一种制备工艺,不再电镀铝模,而是先将纸品与铝箔通过胶水(例如白乳胶)复合,形成一定厚度的铝箔

‑

纸品基材,其具有一定的硬度和强度,然后进行烘干,烘干过程为高能耗过程,可达数小时或者数十小时。再在铝箔表面通过干式法转印镭射膜,然后进行剥离上色、分切工艺,得到最终的产品。其中干式法转印复合过程需要使用干复胶(即ab胶),voc较高且生产过程中车间味道大达不到环保生产要求,复合温度在80

°

以上,同时复合后还需经过48小时左右的熟化,该过程的制备流程长,48小时左右的熟化过程耗能高,通过干式法转印使得制备的镭射包装纸中voc含量比较高,这是不希望的结果。

技术实现要素:

5.本发明目的在于提供一种低成本短流程制备环保型镭射铝箔的方法,颠覆传统的制备工艺,制备出仅由铝箔和镭射层构成的镭射铝箔,一方面缩短制备流程,减少高能耗过程,降低成本,另一方面降低了镭射膜制品中的voc,更符合环保要求。

6.以本发明制备的镭射铝箔为基础,通过将镭射铝箔与原纸复合即可制备镭射铝箔包装介质,复合过程只需用水性复合胶即可,实现voc的零排放,减少环保压力,且复合后无需熟化直接可进行下道工序,不但缩短了生产周期还减少了熟化室的日常消耗,降低生产流程和成本。

7.本发明的第一方面提出一种低成本短流程制备环保型镭射铝箔的方法,包括以下步骤:

8.以铝箔作为基材,在铝箔的第一表面进行满幅宽度的连续涂布无溶剂胶水,形成

第一涂布层;

9.在预设的温度和/或湿度条件下,将转印膜与所述第一涂布层连续复合,形成铝箔

‑

转印膜复合结构并收卷;

10.将收卷的铝箔

‑

转印膜复合结构进行熟化处理,固化镭射信息层;以及

11.剥离工序,剥除转印膜的基底层,制备得到在铝箔表面复合镭射层的镭射铝箔。

12.本发明的第二方面提出一种根据前述低成本短流程制备环保型镭射铝箔的方法所制备的镭射铝箔,其中镭射信息层在铝箔的表面成满幅覆盖。

13.本发明的第三方面提出一种短流程制备环保型镭射铝箔包装介质的方法,包括以下步骤:

14.以铝箔作为基材,在铝箔表面进行满幅宽度的连续涂布无溶剂胶水,形成第一涂布层;

15.在预设的温度和/或湿度条件下,将转印膜与所述涂布层连续复合,形成铝箔

‑

转印膜复合结构并收卷;

16.将收卷的铝箔

‑

转印膜复合结构进行熟化处理,固化镭射信息层;以及

17.剥离工序,剥除转印膜的基底层,制备得到在铝箔表面复合镭射层的镭射铝箔;

18.以所述镭射铝箔为基础,在铝箔未复合镭射层的第二表面涂布水性复合胶,形成第二涂布层;

19.在第二涂布层上复合原纸;

20.复合后经烘箱烘烤后收卷,其中复合原纸过程和烘烤过程连续进行。

21.本发明的第四方面还提出一种根据前述方法制备的镭射铝箔包装介质。

22.本发明的第五方面还提出一种低成本短流程制备环保型镭射铝箔的方法,所述镭射铝箔由铝箔和镭射层构成,所述方法包括以下步骤:

23.以铝箔作为基材,在铝箔的第一表面按照预设的间隔,连续涂布无溶剂胶水,在第一表面形成多个条状的第一涂布层;

24.在预设的温度和/或湿度条件下,将条状转印膜与所述第一涂布层连续复合,并在转印膜的表面压入载体膜,形成铝箔

‑

转印膜

‑

载体膜复合结构并收卷;

25.将收卷的铝箔

‑

转印膜

‑

载体膜复合结构进行熟化处理,固化镭射信息层;以及

26.剥离工序,剥除转印膜的基底层和载体膜,制备得到在铝箔表面复合镭射层的镭射铝箔。

27.本发明的第六方面还提出一种根据前述方法制备的镭射铝箔,其中镭射层在所述铝箔表面呈条状分布。

28.以上本发明的实施例所制备的环保型镭射铝箔包装介质,由于生产过程中不适用ab干复胶,无溶剂使用,实现voc减排,避免了环境污染。而且,复合后的包装介质无溶剂残留,更加适用于食品、烟草等对气味敏感的商品的包装。而且,无溶剂复合是基于空气复合,不需要使用庞大复杂的加热鼓风和废弃处理设备,无废气排放问题,减少环境影响,同时加热鼓风和废弃处理设备都属于高耗能设备,通过本发明的实施可减少设备的投入以及减少能耗,生产流程缩短,成本降低。

29.同时,本发明在将镭射铝箔与原纸进行复合时,只需要进行水性胶进行复合即可,减少对环境的污染和操作人员的毒害,环境友好,而且复合后无需熟化直接可进行下道工

序,不但缩短了生产周期还减少了熟化室的日常消耗,降低生产流程和成本。

30.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的发明主题的一部分。

31.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

32.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

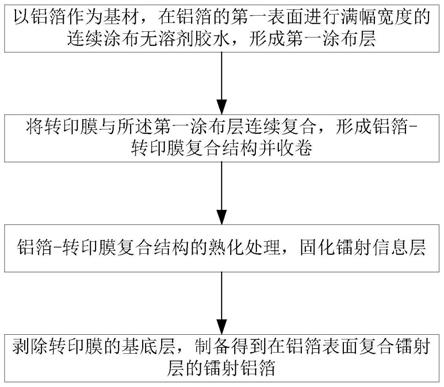

33.图1是本发明示例性实施例的低成本短流程制备环保型镭射铝箔的方法的流程示意图,制备的满幅面的镭射铝箔。

34.图2是本发明另一实施例的低成本短流程制备环保型镭射铝箔的方法的流程示意图,制备的条状分布镭射层的镭射铝箔。

35.图3是采用本发明实施例制备的镭射铝箔、镭射铝箔包装介质以及以现有传统工艺制备的包装介质的voc测试结果对比示意,测试各组分含量的单位为

㎎

/

㎡

。其中铝箔的尺寸相同,宽度均为920mm。

具体实施方式

36.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

37.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

38.传统制备镭射铝箔包装纸的工艺中需要先将制品(原纸)与铝箔进行胶粘合和烘干的处理之后再进行转印复合的方式,这种转印复合使用干复胶进行干式复合,需要使用大型的烘烤设备和高功率长时间的烘干过程,耗时耗能,高成本,而且产生大量的挥发性有机化合物voc排出,以及在最终制备的包装介质存在有机溶剂残留,不适用适用于食品、烟草等对气味敏感的商品的包装。针对这一缺陷,结合本发明的示例性实施,旨在提出一种低成本短流程制备环保型镭射铝箔的方法,采用无溶剂复合方式,制备出仅由铝箔和镭射层构成的镭射铝箔,作为中间制品,答复减少voc的排放以及有机溶剂残留,尤其是苯以及苯系物的残留,达到零残留,在提高生产效率,降低生产成本的同时,实现产品高标准与规格的环境友好性,无溶剂残留,尤其适用于食品、烟草等对气味敏感的商品的包装。

39.在进一步改进的实施例中,以制备的镭射铝箔作为基础,在其表面涂布水性粘合胶即可与原纸进行复合,复合过程短,减少环保压力,且复合后无需熟化直接可进行下道工序,不但缩短了生产周期还减少了熟化室的日常消耗。

40.低成本短流程制备环保型镭射铝箔

41.如图1所示,作为示例的低成本短流程制备环保型镭射铝箔的方法包括以下步骤:

42.涂布工序:以铝箔作为基材,在铝箔的第一表面进行满幅宽度的连续涂布无溶剂胶水,形成第一涂布层;

43.复合工序:在预设的温度和/或湿度条件下,将转印膜与所述第一涂布层连续复合,形成铝箔

‑

转印膜复合结构并收卷;

44.熟化工序:将收卷的铝箔

‑

转印膜复合结构进行熟化处理,固化镭射信息层;以及

45.剥离工序:剥除转印膜的基底层,制备得到在铝箔表面复合镭射层的镭射铝箔。

46.下面,我们结合具体的实施例更加具体的描述前述方法的实施。

47.涂布工序

48.优选地,铝箔作为基材,其厚度为5um~10um。铝箔可取自市售的铝箔材料,可根据需要选择合适的宽度,例如结合连续化生产的辊的宽度,选择满足要求的对应宽度尺寸,应当理解,铝箔的宽度应当小于等于辊的宽度。

49.铝箔的长度按每一卷筒而确定。

50.优选地,涂布过程中,使用涂布辊以预设的转速转动,并控制涂布量在0.8

±

0.05g/m2~1.5

±

0.05g/m2。

51.优选的实施例中,在涂布前,还包括检查各过辊是否干净,并使用清洁剂进行清晰,确保无杠点

52.优选的实施例中,在涂布前,还包括对各个过辊的预加热。

53.涂布工序所使用的无溶剂胶水采用湿气固化反应型无溶剂胶水或者光固化反应型无溶剂胶水,并根据所选择的无溶剂胶水的类型确定复合的温度与湿度。

54.复合工序

55.将转印膜与第一涂布层连续复合,得到铝箔

‑

转印膜复合结构,即镭射铝箔复卷,其中复合过程的机速为100m/min~180m/min。

56.复合后,镭射铝箔复卷收卷到管芯上,镭射铝箔复卷一卷收卷完成后取下,并填写编号和生产日期后放入指定地点入库存储。然后,进行下一卷涂布和复合工艺,进行连续化生产。

57.熟化工序

58.将多卷镭射铝箔复卷放入熟化室或者熟化仓内进行熟化,固化镭射信息层。

59.可选的实施例中,熟化处理的温度范围是30~45℃,熟化时间是18~30小时。熟化固化之后,取出镭射铝箔复。

60.剥离工序

61.在剥离工序中,取出固化完成的相关镭射铝箔复卷,按规定方向打开,上到放卷架位置并夹紧升高,放卷依次经过过辊、切刀、剥离辊后粘贴在收卷管芯上,进行收卷。

62.在此之前,可以根据分切的尺寸要求,调整切刀的位置,以将其调整到适合的宽度。

63.优选地,在开机进行剥离工序之前,还需要清理所有过辊压辊,确保表面洁净、无杠点。

64.由此,结合图1所示的工艺过程,经由涂布、复合、熟化和剥离(剥离与分切)处理,

制备出仅由铝箔和镭射层构成的镭射铝箔。

65.前述转印膜例如opp转印膜,其中的镭射信息层的内容,例如文字和/或图案,可基于不同的需求从市场渠道采购或者委托加工。在可选的实施例中,opp转印膜的膜层结构可基于现有技术的设计实现,例如包括基底层、离型层和镭射信息层,镭射信息层也称为印刷层,例如文字和/图案。

66.低成本短流程制备环保型镭射铝箔包装介质

67.根据本发明示例的低成本、短流程制备环保型镭射铝箔包装介质的方法,包括以下步骤:

68.以铝箔作为基材,在铝箔表面进行满幅宽度的连续涂布无溶剂胶水,形成涂布层;

69.在预设的温度和/或湿度条件下,将转印膜与所述涂布层连续复合,形成铝箔

‑

转印膜复合结构并收卷;

70.将收卷的铝箔

‑

转印膜复合结构进行熟化处理,固化镭射信息层;以及

71.剥离工序,剥除转印膜的基底层,制备得到在铝箔表面复合镭射层的镭射铝箔;

72.以所述镭射铝箔为基础,在铝箔未复合镭射层的第二表面涂布水性复合胶,形成第二涂布层;

73.在第二涂布层上复合原纸;

74.复合后经烘箱烘烤后收卷,其中复合原纸过程和烘烤过程连续进行。

75.由以上实施例的制备工艺过程,本发明在前述实施例制备的镭射铝箔基础上,在铝箔未复合镭射层的第二表面涂布水性复合胶,形成第二涂布层;在第二涂布层上复合原纸;最后,复合后经烘箱烘烤后收卷,从而制备得到镭射铝箔包装介质。镭射铝箔与原纸复合时只需用水性复合胶即可,减少环保压力,且复合后无需熟化直接可进行下道工序,不但缩短了生产周期还减少了熟化室的日常消耗,提高生产效率、缩短生产时间,而且制备的包装介质中,不包含苯和苯系物,无溶剂残留,实现环保应用。

76.优选的实施例中,所述以所述镭射铝箔为基础,在铝箔未复合镭射层的第二表面涂布水性复合胶,形成第二涂布层,其中水性复合胶的涂布量为1g/m2~2g/m2。

77.优选地,烘箱烘烤的烘烤温度为80

‑

120℃,过烤箱时间控制在3

‑

5s,实现连续化的生产。

78.由此,在实施例(尤其是图1所示示例实施例)的基础上,制备出镭射铝箔包装介质,如图3所示的测试结果,其中的甲醇、乙醇、丙酮、乙酸乙酯、正丁醇的含量远远低于现有技术中采用干式法复合的工艺,并且苯和苯系物残留。其中溶剂残留量也远低于现有技术中采用干式法复合的工艺,溶剂残留总量为0.12,而现有技术中制备的包装介质的溶剂残留总量达到0,57,是本发明工艺的接近5倍。

79.条状镭射层的镭射铝箔的制备

80.前述图1实施例所制备的镭射铝箔为满幅面的设计,与其不同的是,在图2所示的示例中,公开一种低成本短流程制备环保型镭射铝箔的方法,所制备的镭射铝箔为条状镭射层的镭射铝箔。本实施例的镭射铝箔由铝箔和条状的镭射层构成。镭射层在铝箔表面呈条状分布。

81.如图2所示示例的低成本短流程制备环保型镭射铝箔的方法,包括以下步骤:

82.以铝箔作为基材,在铝箔的第一表面按照预设的间隔,连续涂布无溶剂胶水,在第

一表面形成多个条状的第一涂布层;

83.在预设的温度和/或湿度条件下,将条状转印膜与所述第一涂布层连续复合,并在转印膜的表面压入载体膜,形成铝箔

‑

转印膜

‑

载体膜复合结构并收卷;

84.将收卷的铝箔

‑

转印膜

‑

载体膜复合结构进行熟化处理,固化镭射信息层;以及

85.剥离工序,剥除转印膜的基底层和载体膜,制备得到在铝箔表面复合镭射层的镭射铝箔。

86.与以上全幅面的镭射铝箔相比,本实施例中可根据实际需要和设计来选择条状转印膜以及其宽度和间隔,应当理解,条状转印膜的宽度与涂布无溶剂胶水的宽度一一对应进行转印,使得在铝箔表面形成多个条状的镭射信息层。

87.可选的实施例中,载体膜选择能覆盖整个幅面的宽度,即载体膜的宽度等于铝箔的宽度或者稍微大于铝箔的宽度,而无需采用条状设计。通过载体膜的压入,由于转印膜非常薄,可避免使用条状转印膜引起的扭曲,确保最终制备的镭射铝箔的质量。

88.其中,载体膜可选用bopp和pet膜,其厚度为15

‑

25um。

89.应当理解,图2所示示例所制备的成条状分布镭射层的镭射铝箔,其后续与原纸复合时,可采用与以上满幅面镭射层的镭射铝箔与原纸复合相同的工艺处理,即在铝箔未复合条状镭射层的第二表面涂布水性复合胶,形成第二涂布层;在第二涂布层上复合原纸;最后,复合后经烘箱烘烤后收卷,从而制备得到镭射铝箔包装介质。

90.在本发明的满幅面或者条状分布的镭射层的镭射铝箔,与原纸的复合,其中的原纸可采用现有的市售纸品即可,例如70g规格的原纸、80g规格的原纸等。

91.由于镭射铝箔与原纸复合时只需用水性复合胶即可,减少环保压力,且复合后无需熟化直接可进行下道工序,不但缩短了生产周期还减少了熟化室的日常消耗,提高生产效率、缩短生产时间,而且制备的包装介质中,不包含苯和苯系物,无溶剂残留,实现环保应用。

92.应当理解,在满幅面镭射层的镭射铝箔与原纸的复合,以及条状镭射层的镭射铝箔与原纸的复合工艺处理之后,还可以包括上色处理,以及上色后进行二次分切,制备出成品包装纸。上色工艺可采用现有的方式进行,根据需要选用涂料进行上色即可。

93.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。