1.本发明涉及喷出墨的液滴的喷墨头。

背景技术:

2.在制造电子器件或光学器件的情况下,多使用在基材上形成微细图案的方法。作为以低成本形成微细图案的方法,不需要印刷版的、能够通过墨液滴的喷出而在基材表面印刷所希望的微细图案的喷墨法受到了关注。

3.但是,为了得到上述器件的特性而以所希望的材料、膜厚进行印刷的情况下,需要使用高粘度(例如,超过10mpa秒的粘度)的墨。因此,若使用用途为在纸上印刷文字或图画的通常的喷墨头,则大多难以喷出高粘度的墨。

4.另外,即使在能够喷出高粘度的墨的喷墨头的情况下,在制造喷嘴时产生的喷嘴之间的结构也稍微有偏差。因此,由于墨的粘度,施加于墨压力的偏差变大。其结果是,存在每个喷嘴的墨的喷出特性产生偏差而不能形成所希望的印刷膜这样的课题。

5.对于上述课题,例如公开了日本特开2007

‑

98806号公报(以下记为“专利文献1”)所记载的技术。图7是示出专利文献1所公开的喷墨头的剖面的示意图。

6.如图7所示,专利文献1的喷墨头构成利用压电元件76的驱动而从喷嘴71喷出墨液滴的装置。喷墨头具有由6片薄板构件62a~薄板构件62f构成的共通流路68以及从共通流路68供给墨的节流部70。薄板构件62c由sus(steel use stainless)板形成并成为节流部70的底板。薄板构件62d例如由聚酰亚胺等树脂板形成,并成为节流部70的流路部。

7.在上述喷墨头中,将薄板构件62c作为掩膜并对与薄板构件62c接合的薄板构件62d进行激光加工。由此,不会产生薄板构件62c与薄板构件62d的位置偏移,因此加工精度提高。

8.然而,在上述结构的情况下,没有考虑将成为顶板的薄板构件62e接合于节流部70的对置侧时的加工偏移、接合偏移。因此,不能完全地抑制由于加工偏移、接合偏移而引起的节流部70的流路阻力的偏差。另外,由于以d31模式驱动压电元件76,因此在使用高粘度的墨的情况下,墨从喷嘴71的喷出特性的偏差变得显著。也就是说,在d31模式(长度伸缩模式)下,虽然位移量大,但转矩小。因此,由于流路阻力的偏差而使位移产生偏差。

技术实现要素:

9.本发明提供一种没有喷嘴之间的偏差且能够喷出高粘度的墨的喷墨头。

10.本发明的一方案的喷墨头具有:压电元件,其被以d33模式驱动;压力产生室,其设置于压电元件的下方,且利用压电元件的驱动而产生压力;以及单独墨供给流路,其与压力产生室连通,且向压力产生室供给墨。喷墨头还具有:单独墨排出流路,其与压力产生室连通,且从压力产生室排出墨;以及喷嘴,其设置于压力产生室的下方,且将压力产生室内的墨喷出。并且,在与喷嘴的排列设置方向正交的方向的剖视下,压力产生室、单独墨供给流路以及单独墨排出流路各自的内径在喷嘴侧比在压电元件侧短。

11.根据本发明,能够提供一种没有喷嘴之间的偏差且能够喷出高粘度的墨的喷墨头。

附图说明

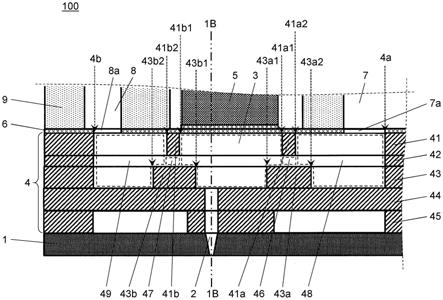

12.图1a是示出本发明的实施方式1的喷墨头的剖面的示意图。

13.图1b是图1a的1b

‑

1b剖视图。

14.图1c是示出在图1a的喷墨头中从压力产生室漏出的压力波的行进方向的示意图。

15.图1d是示出比较例的喷墨头的剖面的示意图。

16.图2是示出本发明的实施方式2的喷墨头的剖面的示意图。

17.图3是示出本发明的实施方式3的喷墨头的剖面的示意图。

18.图4是示出本发明的实施方式5的喷墨头的剖面的示意图。

19.图5是示出从正上方观察本发明的实施方式6的喷墨头的流路形成基板时的状态的示意图。

20.图6是示出从正上方观察本发明的实施方式7的喷墨头的流路形成基板时的状态的示意图。

21.图7是示出专利文献1的喷墨头的剖面的示意图。

具体实施方式

22.以下,参照附图对本发明的实施方式进行说明。需要说明的是,对各图中共通的构成要素标注相同的附图标记,并适当省略它们的说明。

23.(实施方式1)

24.以下,使用图1a及图1b对本发明的实施方式1的喷墨头100分项进行说明。

25.图1a是示出喷墨头100的剖面的示意图。图1b是图1a的1b

‑

1b线剖视图。

26.<喷墨头100>

27.如图1a及图1b所示,实施方式1的喷墨头100具备喷嘴板1、多个喷嘴2、流路形成基板4、压电元件5、振动板6以及壳体9等。

28.以下,对这些构成要素更详细地进行说明。

29.<喷嘴板1及喷嘴2>

30.喷嘴板1是以规定的间隔形成有多个喷嘴2的基板。多个喷嘴2在图1a的进深方向(图1b的左右方向)上排列设置。

31.也就是说,图1a示出与多个喷嘴2的排列设置方向正交的方向的剖面。需要说明的是,以下所说明的图1c、图1d、图2至图4也是同样的。即,图1a的左右方向是与多个喷嘴2的排列设置方向正交的方向。

32.需要说明的是,作为在喷嘴板1形成多个喷嘴2的方法,例如可以举出激光加工、钻孔加工、冲压加工、蚀刻法、电铸法等。其中,当考虑对喷嘴2的形状进行加工时的自由度、控制的容易度时,优选通过激光加工来形成喷嘴2。

33.另外,喷嘴板1优选为具备形成于表面的疏水膜的结构。疏水膜如以下那样发挥作用:当从喷嘴2喷出墨液滴时,使稍微渗出到喷嘴2附近的喷嘴板1的表面的墨返回喷嘴2内。

34.也就是说,在保持残留有渗出到喷嘴2附近的墨的状态的情况下,墨表面的弯月被

破坏,在接下来的墨液滴的喷出时造成不良影响。因此,向喷嘴板1的表面形成疏水膜对于维持墨液滴从喷嘴2稳定的喷出而言是有效的。

35.需要说明的是,作为疏水膜的形成方法,例如存在将含有氟的烷氧基硅烷的溶液涂布于喷嘴板并进行烧成而形成的方法。另外,作为疏水膜的形成方法,可以举出通过含有氟的单体的气相聚合而形成的方法等。但是,疏水膜的形成方法不限定于上述方法。

36.另外,作为喷嘴板1的材质,可以使用例如不锈钢等金属的薄板、或者陶瓷基板的薄板。但是,喷嘴板1是喷墨头100中与被印刷工件(未图示)最接近地配置的构件。因此,在喷嘴板1使用陶瓷基板的情况下,因为某些重要因素而使喷墨头100与被印刷工件接触了时,陶瓷基板有可能破裂。因此,作为喷嘴板1的材质,优选使用不锈钢等金属的薄板。

37.而且,设置于喷嘴板1的喷嘴2的数量(以下,记为“喷嘴数量”)以及相邻的喷嘴2之间的间隔(以下,记为“喷嘴间隔”)由制作的电子器件或光学器件的图案形状决定。

38.但是,近年来,为了实现电子器件或光学器件的高性能化,图案形状有微细化的倾向。因此,谋求增加喷嘴数量、减小喷嘴间隔而使喷嘴2高密度化。在使喷嘴2高密度化的情况下,例如,喷嘴间隔非常窄,为0.1mm至0.2mm程度。另外,喷嘴直径也与微细化的图案形状相应地要求10μm至30μm这样非常小的长度。

39.<流路形成基板4>

40.流路形成基板4设置于与喷嘴2对应的位置,且是与喷嘴板1接合的基板。

41.如图1b所示,流路形成基板4具有以等间隔设置的隔壁50。隔壁50由第一节流部形成基板41、节流流路形成基板42、第二节流部形成基板43、压力产生室底面基板44以及压力产生室底面基板45等构成。

42.另外,相邻的隔壁50之间的空间作为压力产生室3而发挥功能。如图1a所示,压力产生室3与喷嘴2连通。而且,压力产生室3经由墨入口部46而与共通墨供给流路7连通。另外,压力产生室3经由墨出口部47而与共通墨排出流路8连通。

43.也就是说,共通墨供给流路7的墨经由墨入口部46而向压力产生室3内供给。另外,供给到压力产生室3的墨中的未从喷嘴2喷出的墨经由墨出口部47向共通墨排出流路8排出。

44.通常,在向压力产生室供给的墨中混入了气泡的情况下,气泡在利用压电元件的驱动而在压力产生室产生的压力的作用下膨胀收缩。由于气泡的爆缩(implosion),在压力产生室产生的压力变化被抵消,而对墨液滴的喷出动作造成不良影响。因此,在向喷墨头供给墨时,需要不产生气泡的截留。但是,即便如此,也会在压力产生室内稍微产生气泡的截留。

45.而且,特别是在墨为高粘度的情况下,难以期待气泡在浮力的作用下浮上液面而自然地消失。因此,以往的喷墨头具备对供给的墨进行脱气的脱气装置。但是,在气泡进入到压力产生室的情况下,不能由脱气装置进行脱气。因此,经常执行通过清除(purge)操作等而使墨从喷嘴排出的动作。但是,由于清除操作而产生墨的损失。

46.因此,如图1a所示,实施方式1的喷墨头100以与墨入口部46及墨出口部47分别连通的方式配设有压力产生室3。由此,在不进行墨液滴的喷出动作时,墨也始终在压力产生室3内持续流动。因此,气泡不会滞留在压力产生室3内。其结果是,对于墨液滴的喷出动作,不会产生由气泡带来的影响。

47.也就是说,在实施方式1的喷墨头100中,如上述那样,墨始终持续流入压力产生室3内并流出。由此,喷墨头100在内部构成墨循环结构。墨循环结构例如通过泵(未图示)等的动作,而回收从共通墨排出流路8排出的墨并且在墨供给侧和墨排出侧之间产生压力差。由此,形成使墨流动并再次返回共通墨供给流路7的墨循环结构。

48.需要说明的是,也可以在上述墨循环结构的流路的中途设置脱气装置。由此,循环的墨通过脱气装置被反复脱气。其结果是,即使在循环的墨中存在气泡,也能够更可靠地除去气泡。

49.另外,关于在墨循环结构的流路循环的墨的流速,没有特别限制,但优选流速较快。若流速较快,则对附着于供墨流动的各流路的壁面的气泡进行冲击的力变强。因此,能够更可靠地除去墨中的气泡。

50.但是,若过度加快流速,则在高粘度的墨的情况下,与低粘度的墨相比,需要使墨供给侧和墨排出侧的压力差更大。此时,若压力产生室3内的墨对喷嘴2的压力比来自喷嘴2外的外压大,则墨从喷嘴2渗出。因此,特别是,必须使墨排出侧的压力成为更大的负压。由此,反而容易从墨产生气泡。因此,优选在使用高粘度的墨的情况下,循环的墨的流速不过快。也就是说,优选将循环的墨的流速根据墨的粘度适当决定为适当的值。

51.另外,如图1a及图1b所示,流路形成基板4包括从振动板6侧依次层叠的、第一节流部形成基板41、节流流路形成基板42、第二节流部形成基板43、压力产生室底面基板44以及压力产生室底面基板45等。

52.压力产生室3构成为,在共通墨供给流路7侧,利用第一节流部形成基板41的节流部41a和第二节流部形成基板43的节流部43a,使墨入口部46的墨流动方向截面积比压力产生室3的墨流动方向截面积小。在此,节流部41a相当于“第一节流部”的一例,节流部43a相当于“第二节流部”的一例。

53.同样地,压力产生室3构成为,在共通墨排出流路8侧,利用第一节流部形成基板41的节流部41b和第二节流部形成基板43的节流部43b,使墨出口部47的墨流动方向截面积比压力产生室3的墨流动方向的截面积小。在此,节流部41b相当于“第三节流部”的一例,节流部43b相当于“第四节流部”的一例。

54.根据上述结构,利用压电元件5的驱动而在压力产生室3产生的压力难以从压力产生室3向共通墨供给流路7及共通墨排出流路8排出。因此,能够将上述压力高效地向喷嘴2传递,因此有利于高粘度的墨的喷出。

55.也就是说,假设,在压力产生室3产生的压力波排出到共通墨供给流路7、共通墨排出流路8时,在单独墨供给流路48的端部4a或单独墨排出流路49的端部4b发生反射而成为反射波。此时,反射得到的反射波有可能再次返回压力产生室3内。在反射波返回到压力产生室3内的情况下,在压力产生室3内产生不需要的压力变动。压力变动成为使墨从喷嘴2的喷出特性产生偏差的重要因素。与此相对,根据实施方式1的结构,墨流动方向截面积较小的墨入口部46及墨出口部47成为对欲返回压力产生室3内的反射波的阻力。因此,有效地抑制了反射波向压力产生室3内的侵入。

56.也就是说,根据上述节流部41a、节流部41b、节流部43a以及节流部43b的形状,来决定这些节流部的流路阻力。由此,决定压电元件5驱动时的在压力产生室3内产生的压力状态。其结果是,决定在喷嘴2中进行墨的喷出动作时的墨的喷出特性。特别是在墨为高粘

度的情况下,由流路的形状引起的压力损失的变化变大。因此,流路阻力的大小更容易受到节流部的形状的影响。

57.而且,对于上述节流部以外的墨流路,也存在流路阻力。因此,为了使高粘度的墨循环,优选节流部以外的流路阻力也尽量小。此时,对于墨流路中的、形成于壳体9的共通墨供给流路7及共通墨排出流路8,能够通过增大它们的截面积而减小流路阻力。

58.但是,将墨入口部46与共通墨供给流路7连接的单独墨供给流路48以及将墨出口部47与共通墨排出流路8连接的单独墨排出流路49通过流路的喷嘴配置的间距而制约流路。因此,在图1a的进深方向上不能形成宽度宽的流路。

59.因此,如图1a所示,在实施方式1的喷墨头100中,跨越第一节流部形成基板41、节流流路形成基板42、第二节流部形成基板43而形成单独墨供给流路48及单独墨排出流路49。由此,能够在单独墨供给流路48和单独墨排出流路49中分别扩大墨流动方向截面积。也就是说,能够降低相对于墨流动方向的流路阻力。其结果是,即使在使用高粘度的墨的情况下,也能够抑制循环的墨的流速的降低。

60.需要说明的是,构成图1a及图1b所示的流路形成基板4的、第一节流部形成基板41、节流流路形成基板42、第二节流部形成基板43、压力产生室底面基板44以及压力产生室底面基板45例如可以由sus(steel use stainless)等金属、或硅等制作。

61.但是,在由硅形成流路形成基板4的情况下,加工精度变高,而相反地成本变高且难以进行大面积的加工。另一方面,在由sus形成流路形成基板4的情况下,能够利用激光加工、蚀刻法等进行低成本的制作。而且,能够利用蚀刻法容易地实现流路形成基板4的大面积的加工。

62.另外,第一节流部形成基板41与节流流路形成基板42、节流流路形成基板42与第二节流部形成基板43、第二节流部形成基板43与压力产生室底面基板44、以及压力产生室底面基板44与压力产生室底面基板45分别例如通过金属扩散或粘接材料等而接合。在使用粘接材料的情况下,粘接剂的种类没有特别限制,可以使用热硬化型粘接材料、双液混合型粘接材料、紫外线硬化型粘接材料、厌气性粘接材料、或者通过它们的并用效果而硬化的粘接材料等。

63.<压电元件5>

64.压电元件5配设在壳体9内的与流路形成基板4的压力产生室3对应的区域。

65.压电元件5通过以下方法形成。具体而言,首先,将形成有相互啮合的梳齿状的两个内部电极的、例如锆钛酸铅等的压电体进行层叠。然后,在将压电体进行了层叠之后,在压电体层的侧面中的、两个内部电极对置露出的两面(图1a的左右侧)形成表面电极和背面电极。由此,形成压电元件5。

66.另外,如图1b所示,压电元件5具有在图1b的左右方向上排列设置的、驱动通道52及非驱动通道53。驱动通道52配设于与各个压力产生室3对应的位置。非驱动通道53配设于与各个隔壁50对应的位置。驱动通道52和非驱动通道53由形成于它们之间的槽51分隔。在将压电元件5一体形成之后,槽51通过对驱动通道52和非驱动通道53进行分割的切割(dicing)加工等来形成。并且,通过槽51而将相邻的驱动通道52和非驱动通道53分离绝缘。

67.而且,在压电元件5中,与表面电极连接的内部电极和与背面电极连接的内部电极交替地配置。因此,当使与信号线缆(未图示)连接的、表面电极和背面电极产生电位差时,

与该电位差相应地,压电元件5在图1b的上下方向上伸缩,而在压力产生室3内产生压力。由此,能够使墨液滴从喷嘴2喷出。这是所谓的被称为d33模式的驱动方法。该d33模式与d31模式相比,产生的压力较大。因此,基于d33模式的压电元件5的驱动适于高粘度的墨从喷嘴2的喷出。

68.另外,压电元件5的内部电极形成为,在层叠后的压电体的每一层相互不同地使一部分重叠。由此,以交替地将表面电极与背面电极连接的方式配置内部电极。

69.需要说明的是,为了增大电压施加时伸缩量,压电体的层叠数量优选较多。但是,若压电体的层叠数量变多,则压电元件5的厚度增加,因此必须将槽51加工得较深。因此,由于槽51的加工而切出的驱动通道52和非驱动通道53容易倾倒。因此,优选考虑加工的难易度等而将压电体的层叠数量适当决定为适当的厚度。

70.<振动板6>

71.振动板6配设在将压力产生室3和压电元件5隔开的位置。

72.振动板6通过在压电元件5的驱动通道52产生的位移而振动,并使压力产生室3内的容积变动。由此,对压力产生室3内的墨施加压力,而从喷嘴2喷出墨液滴。

73.此时,也可以如图1b所示,与被粘接的压电元件5的形状相应地,在振动板6设置图案化的振动板粘接层61。由此,由于使振动板6与压电元件5粘接的面积恒定,因此每个通道的墨的喷出特性没有偏差。

74.需要说明的是,振动板6例如通过对镍或镍合金等进行电铸而形成的方法、对sus等金属板进行蚀刻或激光加工而形成的方法、对树脂膜进行蚀刻或激光加工等的方法而形成。

75.例如,在使用树脂作为振动板6的材料的情况下,振动板6在压力产生室3侧的面成为与墨接触的面。因此,振动板6优选使用耐药品性高的树脂。作为耐药品性高的树脂,例如可以举出聚酰胺、聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚醚砜、聚醚酮、聚醚醚酮、氟树脂等,但并不特别地限定于这些树脂。

76.<壳体9>

77.如图1a所示,壳体9对喷嘴板1、流路形成基板4以及振动板6进行保持。也就是说,壳体9作为将喷墨头100向喷墨印刷机(未图示)安装时的安装部而发挥功能。

78.而且,壳体9具备共通墨供给流路7及共通墨排出流路8。

79.需要说明的是,壳体9例如使用sus等金属、树脂、陶瓷、或者将它们复合得到的材料等而形成。

80.在使用sus等金属作为壳体9的材料的情况下,壳体9通过以下所示的形成方法形成。具体而言,例如通过利用切削、放电加工等机械加工形成的方法、将对板状的sus进行蚀刻而得到的结构进行层叠的方法、使用3d打印来形成的方法、对与树脂混炼而得到的金属粉末进行注塑成型的方法(mim法)等,来形成壳体9。而且,通过使上述方法复合而得到的方法等来形成壳体9。

81.另外,在使用树脂作为壳体9的材料的情况下,壳体9例如使用注塑成型或3d打印等而形成。

82.而且,在使用陶瓷作为壳体9的材料的情况下,壳体9例如通过利用机械加工而形成的方法、对与树脂混炼而得到的陶瓷粉末进行注塑成型的方法(cim法)等来形成。

83.以上,例示了壳体9的形成方法,但如上所述,壳体9作为将喷墨头100向喷墨印刷机安装时的安装部而发挥功能。因此,当考虑安装的位置精度、强度等时,壳体9更优选通过对sus进行机械加工而形成。但是,壳体9的形成方法当然不限定于上述方法。

84.<效果>

85.如图1a所示,在将节流部41a的压力产生室3侧的端部41a1的位置与节流部43a的压力产生室3侧的端部43a1的位置进行比较的情况下,端部41a1配置在比端部43a1靠单独墨供给流路48侧的位置。

86.另外,在将节流部41b的压力产生室3侧的端部41b1的位置与节流部43b的压力产生室3侧的端部43b1的位置进行比较的情况下,端部41b1配置在比端部43b1靠单独墨排出流路49侧的位置。

87.也就是说,端部43a1与端部43b1之间的距离(也可以称呼为“内径”)比端部41a1与端部41b1之间的距离(也可以称呼为“内径”)短。由此,如图1a所示,压力产生室3成为喷嘴2侧的内径比振动板6侧(压电元件5侧)的内径短的形状、即研钵状的形状。

88.因此,当以能够产生高压力的d33模式驱动压电元件5时,在压力产生室3产生的压力朝向位于研钵状的形状的延长线上的喷嘴2集中。其结果是,能够效率良好地将高粘度的墨从喷嘴2喷出。

89.另外,如上所述,构成流路形成基板4的第一节流部形成基板41、节流流路形成基板42、第二节流部形成基板43、压力产生室底面基板44以及压力产生室底面基板45通过金属扩散接合或使用粘接剂的接合而形成。在该情况下,在接合时,在各个基板之间容易产生位置偏移(图1a的左右方向的偏移)。

90.但是,在实施方式1的喷墨头100中,节流部41a及节流部43a各自的端部的位置关系配置为从图1a的左侧起依次为端部43a1、端部41a1、端部41a2、端部43a2。因此,即使在第一节流部形成基板41和第二节流部形成基板43之间产生位置偏移,由于墨入口部46的墨流动方向的长度(宽度)恒定,因此流路阻力也大致恒定(包括恒定)。

91.同样地,节流部41b及节流部43b各自的端部的位置关系配置为从图1a的左侧起依次为端部43b2、端部41b2、端部41b1、端部43b1。因此,即使在第一节流部形成基板41和第二节流部形成基板43之间产生位置偏移,由于墨出口部47的墨流动方向的长度(宽度)恒定,因此流路阻力也大致恒定(包括恒定)。

92.由此,压力产生室3内的对墨的压力针对每个通道的偏差、或者针对每个头的偏差变小。其结果是,能够实现墨的喷出状态的偏差较小的喷墨头100。

93.以下,使用图1c对在实施方式1的喷墨头100中进行墨液滴的喷出动作时的从压力产生室3漏出的压力波的传播状态进行说明。

94.图1c是示出在图1a的喷墨头100中从压力产生室3漏出的压力波42a、42b、42e、42f的行进方向的示意图。具体而言,图1c示出分别通过墨入口部46及墨出口部47而漏出的压力波42a、42b、42e、42f的行进方向。需要说明的是,图1c所示的喷墨头100的结构与图1a相同。

95.如图1c所示,节流部41a的单独墨供给流路48侧的端部41a2、节流部43a的单独墨供给流路48侧的端部43a2从图1c的左侧起依次配置。详细而言,端部41a2配置在比端部43a2靠压力产生室3侧的位置。

96.也就是说,如图1c所示,节流部43a的端部43a2与单独墨供给流路48的端部4a之间的距离(内径)比节流部41a的端部41a2与单独墨供给流路48的端部4a之间的距离(内径)短。由此,单独墨供给流路48以喷嘴2侧的内径比振动板6侧(压电元件5侧)的内径短的(小的)形状形成。

97.根据上述结构,在进行墨液滴的喷出动作时,在压力产生室3产生的压力中的、从墨入口部46朝向单独墨供给流路48漏出的压力波42a首先在通过了端部41a2的阶段向图1c的上方向前进。向上方向前进的压力波42a当在振动板6发生了反射后与单独墨供给流路48的端部4a触碰。之后,压力波42a在端部4a发生反射而成为压力波42b。反射得到的压力波42b在第二节流部形成基板43发生反射并朝向节流部41a的端部41a2。

98.也就是说,从墨入口部46漏出的压力波42a在单独墨供给流路48内不直行前进而是被扰乱地行进。详细而言,例如,在图1c中,当端部41a2和端部43a2在纸面的左右方向上处于相同的位置时,从压力产生室出来的压力波上下对称地衍射。因此,在端部4a发生反射并返回的压力波在相同的时机向节流部射入。与此相对,如图1c所示,当端部41a2处于左侧时,从压力产生室3出来的压力波首先向上方衍射并接着在端部43a2的位置向下方衍射而以上下非对称的方式衍射。因此,在端部4a发生反射并返回的波返回节流部的时机不规则,也就是被扰乱。由此,得到如下效果:抑制压力波相对于单独墨供给流路48的端部4a垂直地触碰而该反射波向墨入口部46直接侵入的情况。

99.另外,如图1c所示,节流部43b的单独墨排出流路49侧的端部43b2、节流部41b的单独墨排出流路49侧的端部41b2从图的左侧起依次配置。详细而言,端部41b2位于比端部43b2靠压力产生室3侧的位置。

100.也就是说,如图1c所示,节流部43b的端部43b2与单独墨排出流路49的端部4b之间的距离(内径)比节流部41b的端部41b2与单独墨排出流路49的端部4b之间的距离(内径)短。由此,单独墨排出流路49以喷嘴2侧的内径比振动板6侧(压电元件5侧)的内径短的(小的)形状形成。

101.根据上述结构,在进行墨液滴的喷出动作时,在压力产生室3产生的压力中的、从墨出口部47朝向单独墨排出流路49漏出的压力波42e首先在通过了端部41b2的阶段向图1c的上方向前进。然后,向上方向前进的压力波42e在振动板6发生了反射后与单独墨排出流路49的端部4b触碰。之后,压力波42e在端部4b发生反射而成为压力波42f。反射得到的压力波42f在第二节流部形成基板43发生反射并朝向节流部41b的端部43b2。

102.也就是说,从墨出口部47漏出的压力波42e在单独墨排出流路49内不直行前进而如上述那样以上下非对称的方式衍射,因此被扰乱地行进。由此,得到如下效果:抑制压力波相对于单独墨排出流路49的端部4b垂直地触碰而该反射波向墨出口部47直接侵入的情况。

103.以下,使用图1d对作为喷墨头100的比较例的喷墨头中的反射波进行说明。

104.图1d是示出比较例的喷墨头的剖面的示意图。具体而言,图1d示出在比较例的喷墨头中从压力产生室3漏出的压力波42c、42d的行进方向。

105.如图1d所示,在比较例的喷墨头中,节流部41a的端部41a2和节流部43a的端部43a2在图1d的左右方向上处于相同的位置。另外,节流部41b的端部41b2和节流部43b的端部43b2在图1d的左右方向上处于相同的位置。

106.因此,在比较例的喷墨头的结构中,在进行墨液滴的喷出动作时,在压力产生室3产生的压力中的、从墨入口部46朝向单独墨供给流路48漏出的压力波42c直行前进且相对于单独墨供给流路48的端部4a垂直地触碰。压力波42c在端部4a发生反射而成为压力波42d。然后,反射得到的压力波42d直行前进并向墨入口部46直接侵入。由此,由于侵入的压力波42d而在压力产生室3的内部产生多余的压力变动。因此,在压电元件5产生的振动受到侵入的压力变动的影响。其结果是,从喷嘴2喷出的墨的喷出特性产生偏差。

107.需要说明的是,在图1d中省略了行进方向的图示,但在进行墨液滴的喷出动作时,在压力产生室3产生的压力中的、从墨出口部47朝向单独墨排出流路49漏出的压力波也与上述同样地直行前进,且该反射波向墨出口部47直接侵入。由此,与上述同样地,在压力产生室3的内部产生多余的压力变动,墨从喷嘴2的喷出特性产生偏差。

108.另外,在实施方式1的喷墨头100中,端部43a1与端部41a1之间的距离(图1a的左右方向上的距离,以下同样)、端部41a2与端部43a2之间的距离、端部43b2与端部41b2之间的距离、41b1与端部43b1之间的距离分别为在接合时假定的位置偏移的余量以上即可。具体而言,上述各个距离例如优选为30μm以上,更优选为50μm以上。

109.如以上所说明的那样,实施方式1的喷墨头100具有被以d33模式驱动的压电元件5、设置于压电元件5的下方且利用压电元件5的驱动而产生压力的压力产生室3以及与压力产生室3连通的单独墨供给流路48。喷墨头100还具有与压力产生室3连通的单独墨排出流路49以及设置于压力产生室3的下方且将压力产生室3内的墨喷出的喷嘴2。并且,喷墨头100构成为,在与喷嘴2的排列设置方向正交的方向的剖视下,压力产生室3、单独墨供给流路48以及单独墨排出流路49各自的内径在喷嘴2侧比在压电元件5侧短。

110.根据该结构,在压力产生室3产生的压力朝向喷嘴2集中,且以使喷出速度上升的方式前进。因此,能够效率良好地将高粘度的墨从喷嘴2喷出。另外,从压力产生室3向单独墨供给流路48及单独墨排出流路49漏出的压力波在这些流路内被扰乱。因此,有效地抑制压力波向压力产生室3内的返回。由此,能够抑制压力产生室3内的多余的压力变动的产生,并抑制墨的喷出特性的偏差的产生。

111.其结果是,实施方式1的喷墨头100能够将高粘度的墨无偏差地喷出,而以高精度形成所希望的印刷膜。

112.(实施方式2)

113.以下,使用图2对本发明的实施方式2的喷墨头200进行说明。图2是示出喷墨头200的剖面的示意图。

114.如图2中箭头所示,利用压电元件5的驱动而在压力产生室3内产生的压力波42g首先在压力产生室3内扩展成左右对称。之后,压力波42g在节流部41a的端部41a1、节流部41b的端部41b1、节流部43a的端部43a1、节流部43b的端部43b1发生反射。并且,反射得到的压力波42g在压力产生室3的中心b

‑

b’(以下,记为“中心b

‑

b

’”

)合流。因此,若将喷嘴2配置在压力集中的中心b

‑

b’上的位置,则能够效率良好地将墨液滴喷出。

115.但是,另一方面,当在第一节流部形成基板41与第二节流部形成基板43存在接合偏移的情况下,在压力产生室3内反射得到的压力波的合流地点从中心b

‑

b’偏移。因此,墨液滴从喷嘴2的喷出特性较大地变化。

116.因此,在实施方式2的喷墨头200中,如图2所示,将喷嘴2的位置c

‑

c’(以下,记为

“

位置c

‑

c

’”

)配置于比中心b

‑

b’向墨出口部47侧错开的位置。由此,能够抑制由第一节流部形成基板41与第二节流部形成基板43的接合偏移引起的、墨液滴从自喷嘴2的喷出特性的偏差。也就是说,位置c

‑

c’例如与喷嘴2的喷出口的中心位置对应。

117.此时,若喷嘴2的位置c

‑

c’不太远离压力产生室3的中心b

‑

b’,则在第一节流部形成基板41与第二节流部形成基板43的接合发生了偏移时,有可能位置c

‑

c’偶然与中心b

‑

b’的位置一致。因此,优选使图2的左右方向上的位置c

‑

c’与中心b

‑

b’之间的距离比接合偏移的余量大的结构。具体而言,位置c

‑

c’与中心b

‑

b’之间的距离例如优选为30μm以上,更优选为50μm以上。

118.需要说明的是,在上述中,以使位置c

‑

c’比中心b

‑

b’向墨出口部47侧错开的结构为例进行了说明,但不限于此。例如,也可以是使位置c

‑

c’比中心b

‑

b’向墨入口部46侧错开的结构。在该结构中也能够得到与上述相同的效果。

119.(实施方式3)

120.以下,使用图3对本发明的实施方式3的喷墨头300进行说明。图3是示出喷墨头300的剖面的示意图。

121.如图3所示,实施方式3的喷墨头300例如与图1a所示的喷墨头100相比,不同点在于压力产生室底面基板44的板厚较薄。

122.也就是说,通过使压力产生室底面基板44的板厚变薄,而使压力产生室底面基板44中的与单独墨供给流路48及单独墨排出流路49各自的位置对应的部分作为阻尼器而发挥功能。

123.需要说明的是,压力产生室底面基板44的板厚例如优选为30μm以下,若为20μm以下,则更优选。由此,能够得到有效的阻尼作用。

124.另外,第一节流部形成基板41、节流流路形成基板42以及第二节流部形成基板43各自的板厚优选为10μm~200μm。这是因为在板厚小于10μm的情况下,上述各形成基板过薄,因此难以进行接合前的处理。另一方面,若板厚比200μm大(厚),则当通过蚀刻在上述各形成基板形成流路的情况下,需要将各形成基板蚀刻得较深。因此,难以形成微细的流路。

125.另外,第一节流部形成基板41、节流流路形成基板42以及第二节流部形成基板43各自的板厚只要在上述板厚的范围内,则既可以是相同的板厚,也可以是相互不同的板厚。

126.在具备上述结构的喷墨头300中,从压力产生室3分别经由墨入口部46及墨出口部47而漏出的压力波在与压力产生室底面基板44中的作为阻尼器而发挥功能的部分触碰时衰减。因此,从压力产生室3漏出的压力波难以向压力产生室3返回。其结果是,能够更有效地减少由于压力波而引起的从喷嘴2喷出的墨的喷出特性的偏差。

127.需要说明的是,压力产生室底面基板44中的与压力产生室3的位置对应的部分对于压力波而言不作为阻尼器发挥功能。其理由是,在上述部分的喷嘴2侧的面(压力产生室3侧的面的背面)配设有具有足够的板厚的压力产生室底面基板45。因此,即使施加压力波,与压力产生室底面基板45接合的压力产生室底面基板44也难以位移。

128.另外,在上述实施方式3中,以与单独墨供给流路48及单独墨排出流路49各自的位置对应的部分作为阻尼器而发挥功能的情况为例进行了说明,但不限定于此。例如,也可以是使与单独墨供给流路48及单独墨排出流路49中的任一位置对应的部分作为阻尼器而发挥功能的结构。

129.(实施方式4)

130.以下,对本发明的实施方式4的喷墨头进行说明。

131.实施方式4的喷墨头是在上述实施方式1至实施方式3的喷墨头100至喷墨头300中,将使压力产生室底面基板44、压力产生室底面基板45以及喷嘴板1合起来的厚度(以下,记为“合计厚度”)设为30μm至300μm的结构。需要说明的是,合计厚度可以是指从压力产生室3的底面到喷嘴2的弯月面的距离。

132.也就是说,在合计厚度比30μm小的情况下,不能在确保能够构成喷嘴2的形状的板厚的同时,得到压力产生室底面基板44、压力产生室底面基板45的刚性。其结果是,在压力产生室3产生的压力在压力产生室3内受到阻尼而抵消。

133.另一方面,在合计厚度比300μm大的情况下,从压力产生室3到喷嘴2的弯月面的距离变长。因此,在墨为高粘度的情况下,压力损失变大,墨从喷嘴2的喷出特性降低。

134.因此,当考虑上述情况时,合计厚度优选为30μm至300μm的范围。

135.(实施方式5)

136.以下,使用图4对本发明的实施方式5的喷墨头400进行说明。图4是示出喷墨头400的剖面的示意图。

137.如图4所示,实施方式5的喷墨头400例如与图1a所示的喷墨头100相比,不同点在于在单独墨供给流路48的端部4a以及单独墨排出流路49的端部4b分别设置有凹凸。

138.需要说明的是,端部4a是单独墨供给流路48的与压力产生室3侧的端部(由节流部41a及节流部43a构成的端部)对置的端部(在其他实施方式中也同样)。另外,端部4b是单独墨排出流路49的与压力产生室3侧的端部(由节流部41b及节流部43b构成的端部)对置的端部(在其他实施方式中也同样)。

139.在具备上述结构的喷墨头400中,从压力产生室3分别经由墨入口部46及墨出口部47而漏出的压力波与由凹凸构成的、单独墨供给流路48的端部4a以及单独墨排出流路49的端部4b分别触碰。由此,压力波容易被端部4a及端部4b的凹凸扰乱。因此,压力波难以向压力产生室3返回。其结果是,能够更有效地减小从喷嘴2喷出的墨的喷出特性的偏差。

140.需要说明的是,在上述实施方式5中,以在端部4a及端部4b这两方设置凹凸的情况为例进行了说明,但不限于此。例如,也可以设为在端部4a及端部4b中的任一方设置凹凸的结构。

141.在此,凹凸例如可以通过对由sus构成的第一节流部形成基板41、节流流路形成基板42以及第二节流部形成基板43进行湿法蚀刻加工来形成。具体而言,在进行双面蚀刻的情况下,在各个形成基板,在形成基板的深度方向的中央附近产生凸部。另外,在进行单面蚀刻的情况下,在各个形成基板,在形成基板的深度方向上产生锥形状的凸部。

142.并且,对具有由上述方法产生的凸部的各个形成基板进行层叠。由此,如图4所示,在端部4a及端部4b形成凹凸,且所形成的凹凸以扰乱压力波的方式发挥功能。

143.(实施方式6)

144.以下,使用图5对本发明的实施方式6的喷墨头500进行说明。

145.需要说明的是,实施方式6的喷墨头500具有与上述的喷墨头100至喷墨头400中的任一个喷墨头同样的结构(参照图1a、图2~图4)。

146.图5是从正上方观察喷墨头500的流路形成基板4时的状态的示意图。需要说明的

是,在图5中,为了对墨入口部46及墨出口部47进行图示而省略了节流部41a、41b的图示。

147.也就是说,图5示出喷嘴2、压力产生室3、流路形成基板4、墨入口部46、墨出口部47、单独墨供给流路48、单独墨排出流路49、端部4a、4b、连接部7a以及连接部8a的俯视。

148.如图5所示,在实施方式6的喷墨头500中,从正上方观察时的、单独墨供给流路48的端部4a及单独墨排出流路49的端部4b以圆弧状的方式构成。

149.在具备上述结构的喷墨头500中,从压力产生室3分别经由墨入口部46及墨出口部47而漏出的压力波与以圆弧状的方式构成的、单独墨供给流路48的端部4a及单独墨排出流路49的端部4b分别触碰。由此,压力波容易被圆弧状的各端部扰乱。因此,压力波难以向压力产生室3返回。其结果是,更有效地减小了从喷嘴2喷出的墨的喷出特性的偏差。

150.需要说明的是,在上述实施方式6中,以端部4a及端部4b是圆弧状的情况为例进行了说明,但不限定于此。例如,端部4a及端部4b只要不是直线状即可,即只要是非直线形状即可。

151.但是,若将共通墨供给流路7(参照图1a、图2、图3)与单独墨供给流路48连接的连接部7a的截面积以及将共通墨排出流路8(参照图1a、图2、图3)与单独墨排出流路49连接的连接部8a的截面积变得过小,则流路阻力变高。因此,端部4a及端部4b的非直线形状考虑流路阻力而适当决定为适当的形状。

152.另外,在上述实施方式6中,以将端部4a及端部4b这两方设为非直线形状(例如,圆弧状)的情况为例进行了说明,但也可以将端部4a和端部4b中的任一方设为非直线形状。

153.另外,上述非直线形状由与在实施方式5中说明的凹凸的形成方法同样的方法形成。也就是说,例如能够通过对由sus构成的第一节流部形成基板41、节流流路形成基板42以及第二节流部形成基板43进行湿法蚀刻加工,来形成非直线形状。

154.(实施方式7)

155.以下,使用图6对本发明的实施方式7的喷墨头600进行说明。

156.需要说明的是,实施方式7的喷墨头600具有与实施方式6的喷墨头500相同的结构。

157.图6是示出从正上方观察喷墨头600的流路形成基板4时的状态的示意图。需要说明的是,在图6中,为了对墨入口部46及墨出口部47进行图示而省略了节流部41a、41b的图示。

158.也就是说,图6示出喷嘴2、压力产生室3、流路形成基板4、墨入口部46、墨出口部47、单独墨供给流路48、单独墨排出流路49、端部4a、4b、41al、41b1、43a1、43b1以及连接部7a、8a的俯视。

159.如图6所示,在实施方式7的喷墨头600中,从正上方观察时的端部41a1、端部41b1、端部43a1以及端部43b1以圆弧状的方式构成。

160.需要说明的是,图6所示的端部41a1是图1a所示的节流部41a的压力产生室3侧的端部。图6所示的端部41b1是图1a所示的节流部41b的压力产生室3侧的端部。图6所示的端部43a1是图1a所示的节流部43a的压力产生室3侧的端部。图6所示的端部43b1是图1a所示的节流部43b的压力产生室3侧的端部。

161.也就是说,图6所示的端部41a1、端部41b1、端部43a1以及端部43b1相当于“压力产生室3的内壁”的一例。

162.在具备上述结构的喷墨头600中,压力产生室3内的压力波与以圆弧状的方式构成的端部41a1、端部41b1、端部43a1以及端部43b1分别触碰。由此,压力波容易被圆弧状的各端部扰乱。因此,能够避免压力的集中,而使反射波的合流地点处的压力分布平缓。其结果是,能够进一步抑制由第一节流部形成基板41与第二节流部形成基板43的接合偏移引起的、从喷嘴2喷出的墨的喷出特性的偏差。

163.需要说明的是,在上述实施方式7中,以端部41a1、端部41b1、端部43a1以及端部43b1是圆弧状的情况为例进行了说明,但不限定于此。例如,端部41a1、端部41b1、端部43a1以及端部43b1只要不是直线状即可,即只要是非直线形状即可。

164.另外,在上述实施方式7中,举出将端部41a1、端部41b1、端部43a1以及端部43b1全部设为非直线形状(例如,圆弧状)的情况为例进行了说明,但不限定于此。例如,既可以仅将端部41a1及端部43a1设为非直线形状,也可以仅将端部41b1及端部43b1设为非直线形状。

165.另外,上述非直线形状以与实施方式5中说明的凹凸的形成方法同样的方法形成。也就是说,例如能够通过对由sus构成的第一节流部形成基板41、节流流路形成基板42以及第二节流部形成基板43进行湿法蚀刻加工,来形成非直线形状。

166.以上,对本发明的各实施方式进行了说明。需要说明的是,本发明不限定于上述说明而能够在不脱离其主旨的范围内进行各种变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。