1.本发明涉及化工和制浆技术领域,特别是涉及一种秸秆纤维离解剂及干法秸秆纤维制作方法。

背景技术:

2.秸秆作为一种重要的可再生资源,国内外从不同方面进行了研究开发。现有市场上对于秸秆浆制作主要采用碱法、亚硫酸铵法进行高温蒸煮,使其软化分解出纤维素,但蒸煮过程中需要大量的水资源,从而产生的大量黑液造成水污染。

3.现有制作秸秆浆一般采用化学蒸煮制浆、机械制浆、化学机械制浆等方法。化学蒸煮制浆及化学机械制浆无一例外均需要大量水资源,高温蒸煮会产生严重水污染,机械制浆也需要大量水资源,同时生产的秸秆浆纤维粗糙,无法得到实际应用。

4.以目前最先进的化学机械制浆为例,大致生产工艺流程:

5.1、将秸秆原料放置于化学助剂加大量水的容器里进行高温蒸煮;

6.2、蒸煮后的秸秆原料放入碱进行机械搓丝,蒸煮后的黑液、废水、化学品残留物造成大量污染;

7.3、搓丝后得到的秸秆再进行分丝、磨浆得到粗浆;

8.4、粗浆进行消潜后再进行精磨得细浆;

9.5、用除渣器除去除去细浆中的渣料(渣料再次造成污染);

10.6、用脱水机将细浆进行脱水最终成品(再次造成水污染)。

技术实现要素:

11.本发明的目的在于提供一种秸秆纤维离解剂及干法秸秆纤维制作方法,以解决现有秸秆采用碱法、亚硫酸铵法等制浆过程中通过高温蒸煮进行软化,需要大量水资源的问题,减少能耗,节约成本,解决水污染;解决现有秸秆浆碱性超标问题;本发明中的干法秸秆纤维制作方法需要解决传统秸秆制浆的严重水污染问题,高温蒸煮问题,碱性超标影响秸秆浆质量的问题。

12.为实现上述目的,本发明采用了如下技术方案:

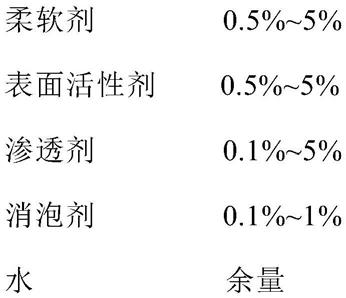

13.一种秸秆纤维离解剂,以重量百分比计,包括以下组分:

14.蒽醌1%~15%,氧化剂1%~10%,柔软剂0.5%~5%,表面活性剂0.5%~5%,渗透剂0.1%~5%,消泡剂0.1%~1%,水余量。

15.优选地,所述氧化剂为次氯酸钠,所述柔软剂为氨基硅油,所述表面活性剂为单季铵盐,所述渗透剂为十二烷基磺酸钠。

16.优选地,所述离解剂包括以下组分:蒽醌1%~15%,次氯酸钠1%~10%,氨基硅油0.5%~5%,单季铵盐0.5%~5%,十二烷基磺酸钠0.1%~5%,消泡剂0.1%~1%,水余量。

17.优选地,所述离解剂包括以下组分:蒽醌1%~10%,次氯酸钠2%~8%,氨基硅油

0.5%~3%,单季铵盐0.6%~4%,十二烷基磺酸钠0.2%~2%,消泡剂0.3%~0.9%,水余量。

18.一种干法秸秆纤维制作方法,包括以下步骤:

19.s1:将秸秆原料切割呈段料,并进行除尘;

20.s2:将所述步骤s1中的段料通过揉丝机切割得到碎料,将碎料通过分丝机处理得到丝绒状纤维;

21.s3:将所述步骤s2中得到的丝绒状纤维投入拌料机中,并加入所述的秸秆纤维离解剂进行搅拌得到粗浆料;

22.s4:将所述步骤s3中得到的粗浆料进行纤维疏解,在反应仓中反应得到高浓浆;

23.s5:将所述步骤s4中得到的高浓浆投入高浓磨浆机中,制得成品纤维。

24.优选地,在所述步骤s3中,所述离解剂稀释3~25倍后加入拌料机中。

25.优选地,在所述步骤s3中,所述丝绒状纤维与稀释后的离解剂的搅拌比例为:1:(0.25~0.4)。

26.优选地,在所述步骤s4中,所述粗浆料在反应仓持续反应时间为2~4小时。

27.优选地,所述步骤s2包括:

28.s2.1:将所述步骤s1中得到的段料通过输送机传递至所述揉丝机切割得到碎料,其中,所述输送机设有磁铁;

29.s2.2:将所述碎段通过拉料风机传递至旋风分离器中,进行除尘;

30.s2.3:将除尘后的碎段设置于分丝机中处理得到丝绒状纤维,将所述丝绒状纤维通过所述拉料风机传递至旋风分离器中,进行除尘。

31.优选地,在所述步骤s1中,通过除尘机对所述段料进行除尘,所述除尘机通过引风机将所述段料传递至布袋除尘隔离间,并对所述段料物化处理,加湿除尘,最后将灰土外运。

32.相比现有技术,本发明的有益效果在于:

33.本发明中的秸秆纤维离解剂,反应条件要求较低,得浆率高,制得的成品纤维质量好、纤维强度高,ph呈中性。

34.本发明中的干法秸秆纤维制作方法,无需大量水资源、无需高温加热、无任何废水排放,节能环保,能够将除去的泥土、粉尘等通过除尘装置搜集,用于还田;缩减生产工艺流程,全自动化生产,降低成本;得浆率高、制得的成品纤维质量好、纤维强度高,ph呈中性,并且可以在高强瓦楞纸生产中得到应用。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.图1为本发明实施例提供的一种干法秸秆纤维制作工艺流程图。

具体实施方式

37.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本发明实施例提供了一种秸秆纤维离解剂及干法秸秆纤维制作方法,以解决现有秸秆在制浆过程中,需要高温蒸煮软化需要大量水资源的问题;同时,现有秸秆制浆通常采用碱法、亚硫酸铵盐等,该离解剂以解决现有秸秆制浆碱性超标的问题;实现在秸秆制浆过程中无需高温蒸煮、无需大量水资源、无黑夜和废水排放,同时,该离解剂反应条件要求较低,得浆率高,制得的成品纤维质量好、纤维强度高,ph呈中性。

39.该秸秆纤维离解剂,以重量百分比计,包括以下组分:

[0040][0041][0042]

作为优选,氧化剂为次氯酸钠,柔软剂为氨基硅油,表面活性剂为单季铵盐,渗透剂为十二烷基磺酸钠。

[0043]

其中,次氯酸钠是一种强氧化剂同时有漂白功能,能够氧化秸秆中的木质素和半纤维素;氨基硅油能改变纤维的静、动摩擦系数,当改变静摩擦系数时易于纤维移动,当改变动摩擦系数时纤维与纤维之间的细微结构易于相互移动,纤维易于变形分离;单季铵盐是阳离子素面活性剂,起到杀菌消毒作用,防止秸秆浆霉变异味;十二烷基磺酸钠具有良好的渗透性,能把其他助剂有效带入纤维内部,提高离解剂的活性和质量;蒽醌在纤维经高浓磨产生高温时有利于快速脱除木质素;消泡剂能够提高秸秆的漂洗效率。

[0044]

作为优选,秸秆纤维离解剂由下列重量百分比的组分混合而成:

[0045][0046]

作为优选,秸秆纤维离解剂由下列重量百分比的组分混合而成:

[0047][0048]

本发明还提供了一种干法秸秆纤维制作方法,包括以下步骤:

[0049]

s1:将秸秆原料切割为1~2cm的段料,并进行除尘,去除段料中的尘土及其他杂质;

[0050]

s1.1:将秸秆原料通过叉抱车进行开包运送至皮带传输机上,通过皮带输送机将秸秆原料输送至鼓式切草机,通过鼓式切草机将秸秆原料切割为段料;

[0051]

s1.2:通过羊角除尘机对段料进行除尘;其中,羊角除尘机通过引风机将所述段料传递至布袋除尘隔离间,并对所述段料雾化处理,加湿除尘,最后将灰土外运,用于还田,实现了自然资源的循环利用。

[0052]

s2:将所述步骤s1.2中的段料通过揉丝机切割得到碎料,将碎料通过分丝机处理得到丝绒状纤维;

[0053]

s2.1:段料通过皮带输送机输送至锤式揉丝机,段料经揉丝机切割得到碎料,其中,皮带传输机上设有强力磁铁,用于在段料传输过程中去除段料中的铁屑等杂质;

[0054]

s2.2:通过拉料风机将碎料传递至搓磨分丝机,经搓磨分丝机进行分丝处理得到丝绒状纤维;

[0055]

s2.3:将丝绒状纤维通过拉料风机传递至旋风分离器中,进行除尘,去除丝绒状纤维中混杂的砂砾、石子等杂质;

[0056]

s3:将所述步骤s2中得到的丝绒状纤维通过闭风卸料器投入拌料机中,并加入秸秆纤维离解剂进行搅拌得到粗浆料;

[0057]

其中,离解剂稀释3~25倍后加入拌料机中,丝绒状纤维与稀释后的离解剂的搅拌比例为:1:(0.25~0.4);

[0058]

s4:将所述步骤s3中得到的粗浆料进行纤维疏解,在反应仓中反应得到高浓浆;

[0059]

s4.1:将所述步骤s3中得到的粗浆料通过秸纤维疏解机进行纤维疏解,防止纤维缠绕结团;

[0060]

s4.2:将疏解后的秸秆纤维通过u型输送螺旋传递至反应仓中持续反应,搅拌研磨后得到高浓浆;

[0061]

其中,粗浆料在反应仓持续反应时间为2~4小时,优选为3小时;过程中无需高温高压,反应温度10℃以上即可。

[0062]

s5:将所述步骤s4中得到的高浓浆通过皮带输送机传递至高浓磨浆机汇总,制得成品纤维;其中,皮带输送机带有清理磁铁,用于去除高浓浆中的铁屑等杂质。

[0063]

通过加入上述离解剂的干法秸秆纤维制作方法,得浆率高,制得的成品纤维质量好、纤维强度高,ph呈中性,具体实施例如下:

[0064]

实施例一

[0065]

一种秸秆纤维离解剂,由下列重量百分比的组分混合而成:

[0066][0067][0068]

上述组分混合均匀后得到的秸秆纤维离解剂,按比例顺序兑水稀释3倍后,作为处理秸秆纤维的离解剂,将丝绒状纤维与离解剂按照1:0.25的比例加入反应仓中反应3小时,研磨后得到高浓浆,得浆率为70.1%,成品纤维的纤维强度为4g。

[0069]

实施例二

[0070]

一种秸秆纤维离解剂,由下列重量百分比的组分混合而成:

[0071][0072]

上述组分混合均匀后得到的秸秆纤维离解剂,按比例顺序兑水稀释3倍后,作为处理秸秆纤维的离解剂,将丝绒状纤维与离解剂按照1:0.25的比例加入反应仓中反应3小时,研磨后得到高浓浆,得浆率为72.4%,成品纤维的纤维强度为5.3g。

[0073]

做对比实验,蒽醌含量为0.2%时,原料质量与二乙醇胺的比例为1:20,原料质量与总液体体积的比例为1:4,采用蒸煮法,得浆率为63.7%。

[0074]

实施例三

[0075]

一种秸秆纤维离解剂,由下列重量百分比的组分混合而成:

[0076][0077]

上述组分混合均匀后得到的秸秆纤维离解剂,按比例顺序兑水稀释10倍后,作为处理秸秆纤维的离解剂,将丝绒状纤维与离解剂按照1:0.3的比例加入反应仓中反应3小时,研磨后得到高浓浆,得浆率为73.3%,成品纤维的纤维强度为6.3g。

[0078]

做对比实验,蒽醌含量为0.3%,原料质量与二乙醇胺的比例为1:10,原料质量与总液体体积的比例为1:8,采用蒸煮法,得浆率为62%。

[0079]

实施例四

[0080]

一种秸秆纤维离解剂,由下列重量百分比的组分混合而成:

[0081][0082][0083]

上述组分混合均匀后得到的秸秆纤维离解剂,按比例顺序兑水稀释3倍后,作为处理秸秆纤维的离解剂,将丝绒状纤维与离解剂按照1:0.25的比例加入反应仓中反应3小时,研磨后得到高浓浆,得浆率为75.8%,成品纤维的纤维强度为4g。

[0084]

实施例五

[0085]

一种秸秆纤维离解剂,由下列重量百分比的组分混合而成:

[0086][0087]

上述组分混合均匀后得到的秸秆纤维离解剂,按比例顺序兑水稀释17倍后,作为处理秸秆纤维的离解剂,将丝绒状纤维与离解剂按照1:0.35的比例加入反应仓中反应3小时,研磨后得到高浓浆,得浆率为77.6%,成品纤维的纤维强度为7.1g。

[0088]

做对比实验,蒽醌含量为0.4%时,原料质量与二乙醇胺的比例为1:20,原料质量与总液体体积的比例为1:7,采用蒸煮法,得浆率为58.1%。

[0089]

实施例六

[0090]

一种秸秆纤维离解剂,由下列重量百分比的组分混合而成:

[0091]

[0092][0093]

上述组分混合均匀后得到的秸秆纤维离解剂,按比例顺序兑水稀释25倍后,作为处理秸秆纤维的离解剂,将丝绒状纤维与离解剂按照1:0.4的比例加入反应仓中反应3小时,研磨后得到高浓浆,得浆率为78.5%,成品纤维的纤维强度为9.8g。

[0094]

做对比实验,蒽醌含量为0.5%时,原料质量与二乙醇胺的比例为1:15,原料质量与总液体体积的比例为1:6,采用蒸煮法,得浆率为60%。

[0095]

通过上述实施例,可以得出:

[0096]

本发明中的秸秆纤维离解剂,反应条件要求较低,得浆率高,制得的成品纤维质量好、纤维强度高,ph呈中性。

[0097]

本发明中的干法秸秆纤维制作方法,无需大量水资源、无需高温加热、无任何废水排放,节能环保,能够将除去的泥土、粉尘等通过除尘装置搜集,用于还田;缩减生产工艺流程,全自动化生产,降低成本;得浆率高、制得的成品纤维质量好、纤维强度高,ph呈中性,并且可以在高强瓦楞纸生产中得到应用。

[0098]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。