1.本发明涉及一种角接触球轴承内圈轴向、径向跳动预测方法,属于角接触球轴承旋转精度计算技术领域。

背景技术:

2.角接触球轴承是高速旋转机械最主要的支承方式之一,被广泛应用于高速机床、航空发动机、电动机、汽车、高速离心机等领域。

3.轴承旋转精度是衡量轴承工作性能的关键参数,评价角接触球轴承旋转精度的主要指标有轴承内圈径向跳动、外圈径向跳动和轴向跳动等。目前,现行的角接触球轴承径向和轴向跳动测量方法仅能对加工装配后的成品轴承通过试验进行测量,导致测量的效率低,成本高。

技术实现要素:

4.本技术的目的在于提供一种角接触球轴承内圈轴向、径向跳动预测方法,用以解决现有方式效率低、成本高的问题。

5.为实现上述目的,本技术提出了一种角接触球轴承内圈轴向、径向跳动预测方法的技术方案,包括以下步骤:

6.1)采集角接触球轴承的参数,并设定内圈的旋转角度步长以及平移步长;所述参数包括内沟道曲率半径、外沟道曲率半径、钢球直径、钢球个数;

7.2)以外圈的圆心为原点、水平方向为x轴建立直角坐标系;

8.3)计算每个旋转角度步长下,内圈的稳定位置:

9.a.内圈旋转一个旋转角度步长,根据钢球直径、外沟道曲率半径计算出每个钢球与外沟道接触时,钢球中心到接触点处、外沟道曲率中心的距离,进而计算出钢球中心的位置;

10.b.根据每个钢球中心的位置、内沟道曲率半径,确定内圈的移动方向和移动范围;

11.c.在所确定的移动方向和移动范围内,按照平移步长移动内圈;

12.d.计算内圈每移动一个平移步长下,所有钢球与内沟道的距离;

13.e.根据所有钢球与内沟道的距离、结合内圈稳定状态判据,得到该旋转角度补偿下内圈的稳定位置;

14.4)根据内圈的每个稳定位置得到内圈轴向、径向的跳动值,完成预测。

15.本发明的角接触球轴承内圈轴向、径向跳动预测方法的技术方案的有益效果是:本发明根据采集的角接触球轴承的参数,计算出每个旋转角度步长下内圈的稳定位置,以稳定位置为内圈实际旋转过程中的位置,实现了角接触球轴承内圈轴向、径向跳动的预测,并且预测结果准确性高。完成预测可以确定成品轴承的精度等级,为轴承零件精度分配及控制提供理论依据,对研制高精度角接触球轴承产品具有积极作用,而且还可用于指导生产。

16.进一步的,钢球中心的位置的计算过程为:

[0017][0018]

其中,为第j个钢球中心x方向的坐标;为第j个钢球中心y方向的坐标;为与第j个钢球中心接触点处,外沟道曲率中心x方向的坐标;为与第j个钢球中心接触点处,外沟道曲率中心y方向的坐标;α为角接触球轴承接触角;为第j个钢球中心oj与外沟道曲率中心oe之间的距离。

[0019]

进一步的,内圈的移动方向为:

[0020]

y=tg(90 α)x

△

y

‑

tg(90 α)*

△

x;

[0021]

其中,α为角接触球轴承接触角;δx为当内沟道与第j个钢球接触时,内圈的圆心在x轴方向的位移;δy为当内沟道与第j个钢球接触时,内圈的圆心在y轴方向的位移。

[0022]

进一步的,内圈稳定状态判据为:1.无钢球与内沟道干涉;2.与内沟道接触的钢球的数量≥3;3.所有与内沟道接触的钢球中至少分布于三个象限内;4.满足以上三个条件的位置有多个时,选取与内沟道接触的钢球数最多的位置即为内圈处于稳定状态的位置。

[0023]

进一步的,当时,第j个钢球与内沟道接触;当且时,第j个钢球与内沟道分离;当且时,第j个钢球与内沟道干涉;其中,为第j个钢球上与内沟道接触的c点与内圈移动一个平移步长后,内沟道上与第j个钢球接触的c'0点之间的距离;ε为设定值;为c'0点在x方向的坐标;x

c

为c点在x方向的坐标。

附图说明

[0024]

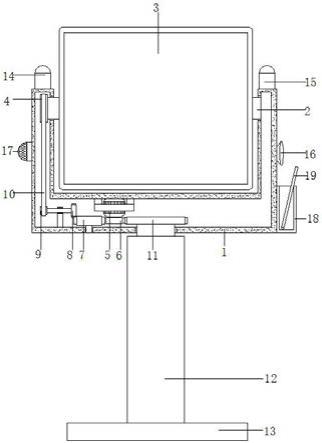

图1是本发明角接触球轴承的三维结构图;

[0025]

图2是本发明角接触球轴承的径向平面的投影图;

[0026]

图3是本发明角接触球轴承的初始状态;

[0027]

图4是本发明钢球与外沟道接触的示意图;

[0028]

图5是本发明内圈的移动示意图;

[0029]

图6是本发明钢球的分布象限示意图;

[0030]

图7是本发明内圈轴向跳动历程;

[0031]

图8是本发明内圈径向跳动历程;

[0032]

图中,1为外圈、2为内圈、3为钢球。

具体实施方式

[0033]

角接触球轴承内圈轴向、径向跳动预测方法实施例:

[0034]

角接触球轴承内圈轴向、径向跳动预测方法的主要构思在于,在给定的角接触球轴承参数下,角接触球轴承每旋转一个旋转角度步长时,计算内圈在移动每一个平移步长下内圈与所有钢球的接触状态,结合内圈稳定状态判据找出旋转一个旋转角度步长下内圈的稳定位置,将该位置作为角接触球轴承每旋转一个旋转角度步长时的位置,预测出每旋

转一个旋转角度步长下,内圈轴向、径向的跳动值,进而实现角接触球轴承旋转一周的内圈轴向、径向的跳动历程的预测。

[0035]

角接触球轴承的三维结构如图1、2所示,包括外圈1、内圈2、以及若干个钢球3(钢球3为钢球),若干个钢球3设置在外圈1的外沟道和内圈2的内沟道之间,内沟道、外沟道和钢球表面均有尺寸和圆度误差,且外圈1固定,内圈2旋转。

[0036]

角接触球轴承内圈轴向、径向跳动预测方法,包括以下步骤:

[0037]

1)给定角接触球轴承的参数,设定内圈2的旋转角度步长以及平移步长。

[0038]

参数包括:内沟道曲率半径r

ij

、外沟道曲率半径r

e

、钢球直径d

w

、钢球个数。

[0039]

当然在进行计算时,还需要其他参数,例如:内沟道尺寸(内沟道直径)和圆度误差误差、外沟道尺寸(外沟道直径)和圆度误差(外沟道圆度误差阶次、幅值和初始相位角)、钢球的圆度误差(钢球圆度误差阶次、幅值和初始相位角)。

[0040]

2)以外圈1的圆心为原点、水平方向为x轴建立直角坐标系。

[0041]

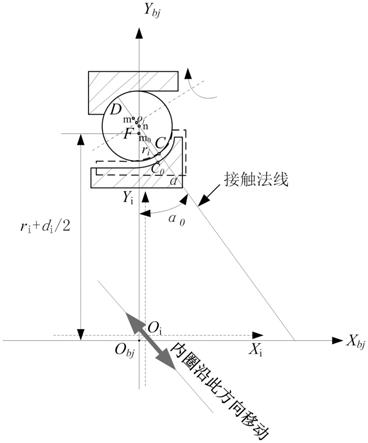

所建立的直角坐标系如图3所示,为坐标系xoy,这里外圈坐标系x

bj

o

bj

y

bj

、内圈坐标系x

i

o

i

y

i

、第j个钢球坐标系x

bj

o

bj

y

bj

;由于外圈1固定不动,因此外圈坐标系x

bj

o

bj

y

bj

和坐标系xoy为同一坐标系。

[0042]

角接触球轴承的初始状态如图3所示,内圈2的圆心o

bj

和外圈1的圆心o

i

同心,钢球3位于轴承节圆直径上。

[0043]

3)内圈2按照设定的旋转角度步长旋转一个旋转角度步长,计算出每个钢球3与外沟道接触时,钢球中心到接触点处、外沟道曲率中心的距离,进而计算出钢球中心在外圈坐标系x

bj

o

bj

y

bj

下的坐标。

[0044]

当内圈2旋转α

i

角度时,钢球3公转至某位置,利用接触法线沿轴承轴线旋转一周形成的曲面剖开轴承后的钢球3、内沟道和外沟道几何关系如图1所示,将该剖面轮廓投影到径向平面,其二维平面如图2所示。当第j个钢球3与外沟道接触时,第j个钢球中心o

j

与外沟道曲率中心o

e

点均处于接触法线do

e

上。此时,第j个钢球中心o

j

与外沟道曲率中心o

e

之间的距离的计算公式如下:

[0045][0046]

其中,为第j个钢球中心o

j

与外沟道曲率中心o

e

之间的距离;为第j个钢球表面a点的轮廓半径;为外圈沟道上d点(接触点)的曲率半径;和的计算过程如下:

[0047][0048][0049]

其中,d

w

为钢球直径;m

bj

为第j个钢球圆度误差阶次;为第j个钢球3表面轮廓上第m阶对应的圆度误差幅值;m

bj

为第j个钢球3的第m阶圆度误差阶次;γ1为钢球3的自转速度;β

j

为第j个钢球3的位置角;为第j个钢球表面上m

bj

阶谐波对应的相位角;r

e

为外

沟道曲率半径;m

e

为外沟道圆度误差阶次;为外沟道第m

e

阶对应的圆度误差幅值;为外沟道上第m

e

阶圆度误差对应的相位角。

[0050]

利用上述计算公式得到的基础上,根据第j个钢球3与内沟道、外沟道接触时的几何关系得到第j个钢球中心在外圈坐标系x

bj

o

bj

y

bj

下的坐标

[0051][0052]

其中,α为角接触球轴承接触角;为外沟道曲率中心坐标,由以下公式计算出:

[0053][0054][0055]

其中,d

e

为外沟道直径。

[0056]

4)确定内圈2在旋转时的移动方向和移动范围。

[0057]

当内圈2的圆心o

i

与外圈1的圆心o

bj

重合时,轴承几何关系如图4所示。由于钢球3与内沟道沿接触法线方向接触,故过内沟道曲率中心f且沿接触法线平行方向的直线与内沟道交于c0点,此时c0点即为内沟道上与钢球3的接触点。根据轴承几何关系,在外圈坐标系x

bj

o

bj

y

bj

下c0点坐标为:

[0058][0059]

其中,α为角接触球轴承接触角;d

i

为内沟道直径;r

ij

为内沟道c0点处的曲率半径,

[0060]

由以下公式得出:

[0061][0062]

其中,r

i

为内沟道曲率半径;m

i

为内沟道圆度误差阶次;为内沟道第m

i

阶对应的圆度误差幅值;为内沟道上第m

i

阶圆度误差对应的相位角。

[0063]

当第j个钢球3与外沟道接触后,钢球中心位置在步骤3)中得出,由于第j个钢球3与内沟道沿接触法线接触,因此根据几何关系可计算出第j个钢球3上与内沟道的接触点c在外圈坐标系x

bj

o

bj

y

bj

下的坐标(x

c

,y

c

)为:

[0064][0065]

其中,为第j个钢球3中心到接触点c的距离,其计算公式如下:

[0066][0067]

当内沟道与第j个钢球3接触时,内沟道上的c0点与第j个钢球3上的c点重合,内圈2的圆心o

i

移动至新的位置,如图5所示,此时内圈2的圆心在x轴方向的位移δx和y轴方向的位移δy为:

[0068][0069]

由以上计算可知,在外圈坐标系x

bj

o

bj

y

bj

下,内圈2的圆心o

i

坐标为(δx,

△

y),过o

i

点作一条平行于接触法线的直线,该直线方程为:

[0070]

y=tg(90 α)x

△

y

‑

tg(90 α)*

△

x。

[0071]

该直线方程即为内圈2的移动方向,移动范围的确定过程如下:

[0072]

移动范围从0至轴承轴向和径向游隙的矢量和;

[0073]

内圈2与钢球3接触时,接触点均在各自接触法线上,考虑圆度误差后,内圈2的移动方向仍沿接触法线移动,可以减小计算量,快速逼近与钢球3的实际接触位置。

[0074]

5)在移动范围内,内圈2按照移动方向进行移动;内圈2每移动一个平移步长,对应一个内圈2位置,计算内圈2的圆心在外圈坐标系x

bj

o

bj

y

bj

下的坐标,同时计算内沟道与每个钢球3之间的距离。

[0075]

首先,确定内圈2的初始位置,即可以确定内圈2的圆心所在的初始位置,进而在内圈2移动一个平移步长后,计算出内圈2的圆心在外圈坐标系x

bj

o

bj

y

bj

下的坐标

[0076]

接着,在内圈2移动一个平移步长后,假设内沟道上c0点移至c'0,此时c'0点与第j个钢球3上的c点均处于接触法线上,c'0点的坐标的计算过程如下:

[0077][0078]

最后,计算出c点与c'0点之间的距离也即内沟道与第j个钢球3之间的距离:

[0079][0080]

6)在内圈2移动的若干个位置中,根据步骤5)中计算出的内沟道与每个钢球3之间的距离、结合内圈稳定状态判据找出内圈2处于稳定状态的位置,进而得到内圈2在旋转一个旋转角度步长下轴向和径向的跳动距离。

[0081]

本步骤中,内圈稳定状态判据的前提是根据内圈2与每个钢球3之间的距离判断钢球3与内沟道的接触状态,接触状态包括:接触、干涉和分离三种状态:

[0082]

当时,第j个钢球3与内沟道接触;

[0083]

当且时,第j个钢球3与内沟道分离;

[0084]

当且时,第j个钢球3与内沟道干涉。

[0085]

内圈稳定状态判据为:1.无钢球3与内沟道干涉;2.与内沟道接触的钢球3的数量≥3;3.所有与内沟道接触的钢球3中至少分布于三个象限内(基于坐标系xoy的象限,如图6

所示,因为角接触球轴承是满圈受载,至少在3个象限内沟道与钢球3都有接触,才能使内圈处于稳定接触状态);4.满足以上三个条件的位置有多个时,选取与内沟道接触的钢球3数最多的位置即为内圈2处于稳定状态的位置。

[0086]

根据内圈2处于稳定状态的位置下的内圈圆心的坐标即可得到内圈2在旋转一个旋转角度步长下轴向和径向的跳动距离。

[0087]

7)重复步骤3)到步骤6),直至内圈2旋转一周,得到内圈2旋转一周下轴向和径向的跳动历程。

[0088]

8)从内圈2在轴向和径向方向的跳动历程中,找出轴向位移最大和最小值,两者之差即为内圈2的轴向跳动预测值,同理,找出内圈2径向位移最大和最小值,两者之差为内圈2的径向跳动预测值。

[0089]

以下以一个具体的实施例对本发明的方法进行描述。

[0090]

首先,给定角接触球轴承的参数:内圈沟道直径为36.927mm;外圈沟道直径为48.079mm;钢球直径为5.556mm;钢球数量为16;内沟道轮廓为椭圆,外沟道轮廓为椭圆,钢球轮廓为椭圆;内沟道曲率半径为3.17mm;外沟道曲率半径为2.94mm;钢球表面轮廓半径为:r(θ)=d

w

/2 0.0005cos(2θ),其中θ是内圈的旋转角度步长,设定内圈2共转动一圈,转动角度为360度,旋转角度步长为1度;

[0091]

接着,计算出内圈2旋转1度时,内圈2的移动方向为y=

‑

3.4874*x

‑

0.534,内圈2的圆心移动的初始位置为(

‑

0.16,0.024,),设定内圈2移动范围为:

‑

0.16≤x≤

‑

0.14,

‑

0.01≤y≤0.024,内圈2在x方向的平移步长为0.0001mm。内圈2沿x方向移动一个平移步长后,内圈2的圆心坐标为(

‑

0.1599,0.02364),计算该内圈位置下所有钢球3与内沟道的接触状态,之后内圈2继续沿x方向移动一个平移步长,内圈2的圆心坐标为(

‑

0.1598,0.02329),计算该内圈位置下所有钢球3与内沟道的接触状态,以此类推,得到内圈2在移动范围内,不同的内圈2的圆心坐标下,所有所有钢球3与内沟道的接触状态;从若干个内圈位置中,根据杰出状态、结合内圈稳定状态判据找出内圈2的稳定状态的位置,进而得到内圈2旋转1度时,内圈2的轴向和径向的跳动值;

[0092]

再次,内圈2继续旋转1度,根据上述计算过程得到该旋转角度下,内圈2的轴向和径向的跳动值;

[0093]

最后,以此类推,可以得到内圈2旋转360度时,内圈2在轴向和径向方向的跳动历程,得到如图7所示的轴向跳动历程、以及如图8所示的径向跳动历程,找出轴向跳动历程中位移最大和最小值分别为0.15268mm和0.15196mm,计算轴承内圈2轴向跳动为0.000726mm,同理,找出内圈2径向跳动历程中位移最大和最小值分别为0.00406mm和0.00153mm,计算轴承内圈2径向跳动为0.002532mm。

[0094]

本发明根据理论计算出的内圈2的位置预测内圈轴向、径向的跳动值,从而确定成品轴承的精度等级,为轴承零件精度分配及控制提供理论依据,对研制高精度角接触球轴承产品具有积极作用,而且还可用于指导生产。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。