基于phm技术的工业设备故障诊断方法、装置及系统

技术领域

1.本发明涉及旋转机械测试领域,尤其是涉及一种基于phm技术的工业设备故障诊断方法、装置及系统。

背景技术:

2.随着科学技术的飞速发展,武器装备的集成度、复杂度及智能化程度急剧增加,传统的故障诊断、维修保障技术逐渐难以适应新的要求。为了满足信息化战争对武器装备作战快捷、可靠、精准的要求,在20世纪末phm(prognostics and health management)技术应运而生.最早应用于航空航天和军事领域,当前该技术已成为降低工业设备全寿命周期费用的关键技术。

3.phm技术利用传感器采集设备的数据信息,借助信息技术、信号处理算法和人工智能算法基于数据信息来监控、管理和评估设备的健康状态,在系统发生故障之前对设备故障进行预测。相较于传统的设备故障后维修或定期检修的设备维护方式,phm技术变被动为主动,通过预测设备故障,在设备发生严重故障前,使人们获知故障信息,从而降低设备重大故障的出现概率。一方面,便于降低设备的维护成本;另一方面,使工厂不易因核心设备的故障而停产,便于提高生产效率。

4.但由于phm技术本身的复杂度,使phm技术的落地场景较少,导致工厂不得不使用传统的设备维护方式,使设备维护成本高居不下。

技术实现要素:

5.为了便于降低设备维护成本,本发明提供一种基于phm技术的工业设备故障诊断方法、装置及系统。

6.第一方面,本技术提供的一种基于phm技术的工业设备故障诊断方法采用如下的技术方案:一种基于phm技术的工业设备故障诊断方法,包括:获取旋转机械的振动数据;按照预设的处理规则对所述振动数据进行净化处理;提取净化处理后的所述振动数据的早期微弱故障特征信息,基于所述早期微弱故障特征信息得到预警值;在所述早期微弱故障特征信息符合预设的对应预警规则时,输出预警信号。

7.通过采用上述技术方案,旋转机械是大部分工厂不可或缺的机械零件或机械设备之一,例如电机和轴承。尤其对于造纸厂和烟草厂,电机和轴承更是核心设备的核心部件,关乎着产品的生产效率和生产质量。利用phm技术,对旋转机械进行故障预警。先通过处理规则将振动数据净化呈便于提取早起微弱规章特征信息的振动数据,而后基于早期微弱故障特征信息和对应的预警规则,判断出旋转机械是否存在早期故障,如果存在,则进行预警。便于工厂负责人提前得知核心设备的故障情况,从而变被动为主动,及时对旋转机械进

行维修,降低不可逆故障的发生概率,有助于降低设备维护成本和便于提高工厂的生产效率。

8.可选的,所述净化处理包括降噪、解耦和分离。

9.通过采用上述技术方案,降噪、解耦和分离便于减少振动数据中的干扰信号,例如噪音;且有助于增强早期微弱故障特征信息,从而有助于提高提取早期微弱故障特征信息的准确率和完整率,进而有助于提高早期故障预警准确度,降低设备维护成本。

10.可选的,所述提取净化处理后的所述振动数据的早期微弱故障特征信息,基于所述早期微弱故障特征信息得到预警值的步骤包括:获取净化处理后的所述振动数据的采样时长、采样频率、信号幅值和最大信号幅值;基于k=得到峭度,其中k为峭度;xi为信号幅值;为信号均值;所述信号均值通过采样时长、采样频率和信号幅值总和获得;基于=得到振动烈度指标,其中为振动烈度指标;xi为信号幅值;基于c=得到峰值指标,其中c为峰值指标;xmax为最大信号幅值;为振动烈度指标。

11.通过采用上述技术方案,从峭度、振动烈度指标和峰值指标的大小中便于估计出旋转机械的早期故障,科学合理,有助于提高早期故障的估算准确度,从而便于降低设备维护成本。

12.可选的,所述获取净化处理后的所述振动数据的采样时长、采样频率、信号幅值和最大信号幅值的步骤包括:获取预设的采样时长值和预设的采样频率值;基于图像识别算法获取所述振动数据的信号幅值和最大信号幅值。

13.通过采用上述技术方案,从净化处理后的振动数据中获取信号幅值和最大信号幅值,基于采样时长、采样频率、信号幅值和最大信号幅值得到每个振动数据的峭度、振动烈度指标和峰值指标。

14.可选的,所述旋转机械包括电机和滚动轴承;所述振动数据包括振动速度数据和振动加速度数据。

15.通过采用上述技术方案,电机和滚动轴承均是最常用的旋转机械之一,也是各个工厂中核心设备的核心机构。通过获取电机和滚动轴承的振动数据,对电机和滚动轴承进行早期故障预测,便于及时发现核心设备的早期故障,从而对核心设备进行及时维护,有效避免电机、滚动轴承或对应的核心设备出现不可逆的故障。

16.可选的,所述预警规则包括电机预警规则和轴承预警规则;在旋转机械为电机时,判断所述预警值是否符合预设的对应预警规则的步骤包

括:判断峭度是否超过预设的电机峭度范围阈值;判断振动烈度指标是否超过预设的电机振动烈度指标范围阈值;若峭度超过电机峭度范围阈值且振动烈度指标超过电机振动烈度指标范围阈值,视为预警值符合预警规则;否则视为不符合;在旋转机械为滚动轴承时,判断所述预警值是否符合预设的对应预警规则的步骤包括:判断峭度是否超过预设的轴承峭度范围阈值;判断峰值指标是否超过预设的轴承峰值指标范围阈值;若峭度超过轴承峭度范围阈值且峰值指标超过轴承峰值指标范围阈值,视为预警值符合预警规则;否则视为不符合。

17.通过采用上述技术方案,根据电机和滚动轴承不同的特性,设定对应的预警规则,科学合理,便于提高早期故障预测准确度,使每次根据早期故障对电机或滚动轴承进行的维修均为有效维修,从而便于降低设备维护成本。

18.第二方面,本技术提供的一种基于phm技术的工业设备故障诊断装置采用如下的技术方案:一种基于phm技术的工业设备故障诊断装置,包括存储器和处理器,所述存储器存储有基于phm技术的工业设备故障诊断程序;所述处理器用于在运行基于phm技术的工业设备故障诊断程序时执行权利要求1

‑

6任一项方法的步骤。

19.通过采用上述技术方案,便于得到旋转机械的早期故障情况,从而针对预测出的早期故障情况对旋转机械进行及时维护,降低旋转机械或对应设备的维护成本。

20.第三方面,本技术提供的一种基于phm技术的工业设备故障诊断方法采用如下的技术方案:一种基于phm技术的工业设备故障诊断方法,包括:数据管理平台响应旋转机械的原始振动数据,对原始振动数据进行清洗,形成振动数据;数据管理平台将振动数据传输给算法平台;所述算法平台响应振动数据,按照预设的处理规则对所述振动数据进行净化处理;所述算法平台提取净化处理后的振动数据的早期微弱故障特征信息,基于所述早期微弱故障特征信息得到预警值,在所述预警值符合预设的对应预警规则时,输出预警信号。

21.通过采用上述技术方案,对原始振动数据进行清洗有助于提高振动数据的完整度,从而有助于提高早期故障预测的准确度。

22.第四方面,本技术提供的一种基于phm技术的工业设备故障诊断系统采用如下的技术方案:一种基于phm技术的工业设备故障诊断系统,包括获取模块、数据管理平台模块和权利要求7所述的诊断装置;所述获取模块用于获取旋转机械的原始振动数据,并将所述原始振动数据传输给

所述数据管理平台模块;所述数据管理平台模块用于响应所述原始振动数据和对所述原始振动数据进行清洗,所述原始振动数据清洗后形成振动数据;所述数据管理平台模块还用于存储和输出所述振动数据;所述诊断装置用于响应所述振动数据,按照预设的处理规则对所述振动数据进行净化处理;所述诊断装置还用于提取净化处理后的所述振动数据的早期微弱故障特征信息,基于所述早期微弱故障特征信息得到预警值,并在所述预警值符合预设的对应预警规则时,输出预警信号。

23.通过采用上述技术方案,获取模块将旋转机械的原始振动数据传输给数据管理平台模块,数据管理平台模块对原始振动数据进行清洗后形成振动数据,而后将振动数据传输给诊断装置。诊断装置先对振动数据进行净化处理,后提取振动数据中的早期微弱故障特征信息,基于早期微弱故障特征信息和对应的预警规则预测旋转机械的早期故障,在存在早期故障时,诊断装置输出预警信号,便于使相关负责人得知旋转机械存在早期故障,从而及时维修,便于降低设备的维护成本。

24.综上所述,由于旋转机械的使用频率大,数量多,因此选择对旋转机械进行早期故障预测,以便于对工厂中的核心设备进行故障监测,便于提前得知旋转机械的故障,从而及时进行维护检修,降低维护成本。其次,通过旋转机械的振动数据对其进行早期故障预测,便于提高预测结果的准确度。

附图说明

25.图1是本技术实施例的一种基于phm技术的工业设备故障诊断系统的结构框图。

26.图2是本技术实施例的一种基于phm技术的工业设备故障诊断系统的数据管理平台模块相关结构框图。

27.图3是本技术实施例的一种基于phm技术的工业设备故障诊断系统的振动数据频域图。

28.图4是本技术实施例的一种基于phm技术的工业设备故障诊断系统的诊断装置结构框图。

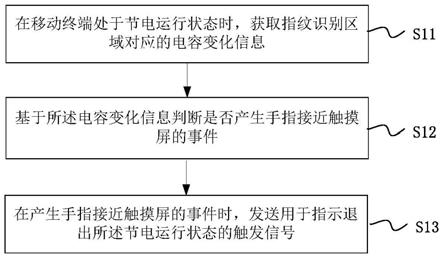

29.图5是本技术实施例的一种基于phm技术的工业设备故障诊断方法的流程图。

30.图6是本技术实施例的一种基于phm技术的工业设备故障诊断方法的预警值获取步骤流程图。

31.图7是本技术实施例的一种基于phm技术的工业设备故障诊断方法的另一流程图。

32.图8是本技术实施例的另一种基于phm技术的工业设备故障诊断方法的流程图。

33.附图标记说明:1、获取模块;2、数据管理平台模块;21、activemq中间件模块;22、apache nifi模块;23、confluent平台模块;24、influxdb数据库;3、诊断装置;4、存储器;5、处理器。

具体实施方式

34.本技术实施例公开一种基于phm技术的工业设备故障诊断系统。参照图1,基于phm

技术的工业设备故障诊断系统包括获取模块1、数据管理平台模块2和诊断装置3。获取模块1采用振动传感器,且获取模块1设置有若干个。若干获取模块1均用于检测并生成旋转机械的原始振动数据,其中原始振动数据包括原始振动速度数据和/或原始振动加速度数据。若干获取模块1均将获取的原始振动数据传输给数据管理平台模块2;数据管理平台模块2对若干获取模块1传输的对应的原始振动数据进行管理,使若干来源于不同获取模块1的原始振动数据形成对应的振动数据。数据管理平台模块2将各个振动数据有序传输至诊断装置3中;诊断装置3用于对各个振动数据进行净化处理,得到对应的早期微弱故障特征信息;并基于早期微弱故障特征信息、预设的预警模型和预设的预警规则,输出预警信号,便于预测出各个旋转机械的早期故障。

35.在本实施例中,旋转机械包括电机和滚动轴承。原始振动数据可以是原始振动速度数据,也可以是原始振动加速度数据,亦或是原始振动速度数据与原始振动加速度数据同时包括。具体根据旋转机械的故障机理决定,例如,对于电机而言,电机转子和/或定子的振动速度利于预测出电机的早期故障,则获取电机的原始振动速度数据;对于滚动轴承而言,滚动轴承的振动加速度利于预测出滚动轴承的早期故障,则获取滚动轴承的原始振动加速度数据。

36.每个获取模块1对应一个电机或滚动轴承,即同一个滚动轴承的原始振动数据由一个获取模块1获取并传输给数据管理平台模块2。不难理解的是,对于一个大型设备,可以包括多个电机和/或滚动轴承,例如造纸厂中的压光机和卷纸机,均设置有多个滚动轴承。每个获取模块1在将获取的原始振动数据传输给数据管理平台模块2时,原始振动数据中均包含有与获取模块1对应的唯一标识或唯一id,便于数据管理平台模块2对每组原始振动数据进行区分。

37.数据管理平台模块2对若干原始振动数据进行管理,具体包括清洗、排序和有序输出,便于消除因大量原始振动数据并发产生的数据丢失等影响。参照图2,数据管理平台模块2包括activemq中间件模块21、apache nifi模块22、confluent平台模块23和influxdb数据库24,其中confluent平台模块23包括kafka中间件模块。activemq中间件模块21用于接收各个获取模块1传输的原始振动数据,并将每组原始振动数据缓存在消息队列中,消除高并发影响,有助于降低数据丢失概率。

38.apache nifi模块22用于对activemq中间件模块21中的原始振动数据进行清洗和分发;confluent平台模块23中的kafka中间件模块用于接收apache nifi模块22分发的原始振动数据,对原始振动数据进行清洗后,传输给influxdb数据库24。原始振动数据经过清洗后,形成振动数据。不难理解,振动数据包括振动速度数据和振动加速度数据。

39.influxdb数据库24接收振动数据,对振动数据进行存储和输出。需要说明的是,influxdb数据库24为时间序列数据库,包括管理界面chongraf模块。工作人员可通过管理界面chongraf模块对振动数据进行查看。

40.参照图1和图2,诊断装置3用于接收influxdb数据库24输出的振动数据,根据预设的处理规则对振动数据进行净化处理。处理规则包括若干信号处理算法;净化处理包括对振动数据进行降噪、解耦和分离。其中,降噪指降低或消除振动数据中的噪音数据,即噪声信号;噪音数据可以来自旋转机械本身,也可以来自旋转机械的外界环境;解耦指对振动数据的局部进行信号放大或信号缩小;分离指信号分离。净化处理均由信号处理算法实现,具

体的,信号处理算法包括傅里叶变换、小波变换、独立分量分析和hilbert

‑

huang变换。

41.不同旋转机械对应的处理规则不同,例如电机有电机对应的处理规则,滚动轴承有滚动轴承的处理规则。需要说明的是,相同类型的旋转机械可以使用相同的处理规则,例如两个旋转机械均为伺服电机,则可以使用相同的处理规则。具体根据旋转机械的振动数据经过处理规则的净化处理后,得到的早期微弱故障特征信息是否符合要求。如果将电机对应的处理规则用在滚动轴承上,仍然能够得到符合要求的早期微弱故障特征信息,则可以使用相同的处理规则。

42.在设定某个旋转机械的处理规则时,根据信噪比、时域图和频域图进行判定。例如,在设定电机振动数据的处理规则时,使用小波变换对振动数据进行第一处理,得到第一信噪比、第一时域图和第一频域图;而后改变小波变换的参数,对经过第一处理后的振动数据进行第二处理,得到第二信噪比、第二时域图和第二频域图。判断第二信噪比是否大于第一信噪比,若大于,则证明第二处理在第一处理的基础上对振动数据中包含的噪声数据起到了抑制效果;判断第二时域图中数据的波动范围是否小于第一时域图中数据的波动范围,例如第二时域图中数据波动范围在

‑

20~20之间,而第一时域图中数据波动范围在

‑

50~50之间,则证明第二处理在第一处理的基础上对振动数据的净化处理效果增强;判断第二频域图中故障特征信息和设备特征信息是否清晰显示,清晰显示即故障特征信息和设备特征信息位于频域图中的清晰度。例如电机额定工作频率特征信息和电机转子动平衡故障特征信息在第二频域图上是否均被清晰的显示出来。如果第二频域图与第一频域图相比,电机额定工作频率特征信息和电机转子动平衡故障特征信息的清晰度提高,则证明净化处理效果增强;如果清晰度不变或变化微小,则证明第二处理相对于第一处理,在频域图上未起到净化处理效果增强的作用。

43.不断使用小波变换对振动数据进行处理,反复迭代,直到信噪比、数据波动范围和清晰度均不发生变化或变化微小,停止迭代。判断此时的振动数据是否符合要求,如果符合要求,则将上述处理过程设为电机的处理规则。滚动轴承的处理规则的设定方式与电机的相同。

44.为了便于理解,进一步进行举例。例如,使用小波变换对振动数据进行第一处理后,处理后得到的信噪比、数据波动范围和特征信息清晰度均符合要求,则不再进行第二处理,将第一处理设为处理规则。若第一处理后得到的信噪比、数据波动范围和特征信息清晰度有至少一项不符合要求,则改变小波变换的参数,对第一处理后的振动数据进行第二处理。经过第二处理后的振动数据,信噪比、数据波动范围和特征信息清晰度均符合要求,则处理规则为依次对振动数据进行第一处理和第二处理。

45.再例如,使用小波变换对振动数据进行多次处理后,信噪比、数据波动范围和特征信息清晰度均不符合要求。则使用其他信号处理算法对振动数据进行处理,如hilbert

‑

huang变换。如果使用其他信号处理算法依然无法达到要求,即使用单一的信号处理算法均无法达到要求,则采用多种信号处理算法。比如,使用小波变换对振动数据进行第一处理后,振动数据不符合要求;则使用hilbert

‑

huang变换对第一处理后的振动数据进行第二处理,但处理后的振动数据仍不符合要求,但是净化处理效果增强;而后使用傅里叶变换对第二处理后的振动数据进行第三处理,净化处理效果增强,但处理后的振动数据不符合要求;使用小波变换对第三处理后的振动数据进行第四处理,发现处理后的振动数据符合要求。

则处理规则设定为对振动数据依次进行小波变换、hilbert

‑

huang变换、傅里叶变换和小波变换。

46.振动数据经过信号处理算法处理后是否符合要求,可以通过设定阈值和/或阈值范围的方式进行判断。例如,信噪比超过110视为符合要求;数据波动范围在

‑

15~15之间视为符合要求;故障特征信息和设备特征信息均被清晰显示视为符合要求。当信噪比、数据波动范围、故障特征信息和设备特征信息均符合要求时,视为振动数据经过信号处理算法处理后符合要求,有任一项不符合要求,则视为振动数据经过信号处理算法处理后不符合要求。

47.需要说明的是,清晰显示指频谱图上故障特征信息和设备特征信息的倍频均突出显示。例如,将频谱图横坐标分成若干段,每段中对应的故障特征信息或设备特征信息的倍频纵坐标值为当段数据中最大值,视为清晰显示。参照图3,每个虚线框视为一段,可以看出每个倍频的信号纵坐标值均为对应虚线框中的最大值,此时则为清晰显示。

48.诊断装置3对振动数据进行净化处理后,得到早期微弱故障特征信息。诊断装置3中预设有预警模型和预警规则,基于预警模型提取早期微弱故障特征信息中的预警数据,将预警数据带入预警模型中得到预警值。诊断装置3基于预警值和预警规则输出预警信号。

49.其中,预警模型包括k=;=;c=;k为峭度;n为采样时长;xi为信号幅值;为信号均值;为振动烈度指标;c为峰值指标;xmax为最大信号幅值。基于预警模型提取早期微弱故障特征信息中的预警数据包括采样时长n和信号幅值xi。信号均值通过采样时长、采样频率和信号幅值计算获得,采样时长和采样频率均为预设值。采样时长在0.5s~2s之间,例如0.5s、1s、1.5s或2s;采样频率在5000~20000hz之间,例如5000hz、10000hz、15000hz或20000hz。

50.将预警数据带入预警模型中后,得到预警值k、和c。预警规则包括电机预警规则和轴承预警规则,不难理解,电机振动数据使用电机预警规则,轴承振动数据使用轴承预警规则。电机预警规则包括判断峭度是否超过预设的电机峭度范围阈值和判断振动烈度指标是否超过预设的电机振动烈度指标范围阈值。若峭度超过电机峭度范围阈值且振动烈度指标超过电机振动烈度指标范围阈值,则诊断装置3输出对应的电机预警信号;否则不输出。轴承预警规则包括判断峭度是否超过预设的轴承峭度范围阈值和判断峰值指标是否超过预设的轴承峰值指标范围阈值。若峭度超过轴承峭度范围阈值且峰值指标超过轴承峰值指标范围阈值,诊断装置3输出对应的轴承预警信号,否则不输出。

51.其中,电机峭度范围阈值为2.4~3.4;电机振动烈度指标范围阈值为10~25;轴承峭度范围阈值为2.1~3.1;轴承峰值指标范围阈值为10~25。

52.预警信号可以是控制信号,用于控制报警器进行报警,也可以是带有报警信息的报警信号,通过显示屏显示给相关负责人。

53.参照图4,诊断装置3包括存储器4和处理器5。存储器4存储有基于phm技术的工业设备故障诊断程序;处理器5用于在运行基于phm技术的工业设备故障诊断程序时执行基于phm技术的工业设备故障诊断方法的步骤。

54.下面结合上述基于phm技术的工业设备故障诊断系统,对基于phm技术的工业设备故障诊断方法进行详细描述。

55.本技术实施例公开一种基于phm技术的工业设备故障诊断方法。参照图5,基于phm技术的工业设备故障诊断方法包括:s100、获取旋转机械的振动数据。

56.旋转机械包括电机和滚动轴承。振动数据包括振动速度数据和振动加速度数据,其中,振动速度数据即旋转机械的振动速度,振动加速度数据即旋转机械的振动加速度。

57.s200、按照预设的处理规则对振动数据进行净化处理。

58.净化处理包括对振动数据进行降噪、解耦和分离,具体通过小波变换、独立分量分析和/或hilbert

‑

huang变换等算法实现。

59.s300、提取净化处理后的振动数据的早期微弱故障特征信息,基于所述早期微弱故障特征信息得到预警值。

60.其中,早期微弱故障特征信息为净化处理后的振动数据的信号图,信号图包括时域图和/或频域图。

61.具体的,参照图6,提取净化处理后的振动数据的早期微弱故障特征信息,基于所述早期微弱故障特征信息得到预警值的步骤包括:s310、提取净化处理后的所述振动数据的采样时长、采样频率、信号幅值和最大信号幅值。

62.需要说明的是,采样时长和采样频率均为预设。例如振动数据的采样时长预设为2s,采样频率为10000hz。

63.s320、基于预设的预警模型得到预警值。

64.预警模型包括k=、=和c=;k为峭度;n为采样时长;xi为信号幅值;为信号均值;为振动烈度指标;c为峰值指标;xmax为最大信号幅值。预警值包括峭度、振动烈度指标和峰值指标。信号均值通过采样时长、采样频率和信号幅值总和获得。

65.参照图7,步骤s310、获取净化处理后的所述振动数据的采样时长、采样频率、信号幅值和最大信号幅值的具体步骤包括:s3110、获取预设的采样时长值和预设的采样频率值。

66.s3120、基于图像识别算法获取所述振动数据的信号幅值和最大信号幅值。

67.其中,图像识别算法可以是donut算法和cnn图像识别算法。

68.参照图5,基于phm技术的工业设备故障诊断方法还包括:s400、在预警值符合预设的对应预警规则时,输出预警信号。

69.预警规则包括电机预警规则和轴承预警规则;在旋转机械为电机时,判断所述预警值是否符合预设的对应预警规则的步骤包括:判断峭度是否超过预设的电机峭度范围阈值;判断振动烈度指标是否超过预设的电机振动烈度指标范围阈值;

若峭度超过电机峭度范围阈值且振动烈度指标超过电机振动烈度指标范围阈值,视为预警值符合预警规则;否则视为不符合。

70.在旋转机械为滚动轴承时,判断所述预警值是否符合预设的对应预警规则的步骤包括:判断峭度是否超过预设的轴承峭度范围阈值;判断峰值指标是否超过预设的轴承峰值指标范围阈值;若峭度超过轴承峭度范围阈值且峰值指标超过轴承峰值指标范围阈值,视为预警值符合预警规则;否则视为不符合。

71.本技术实施例一种基于phm技术的工业设备故障诊断方法的实施原理为:获取旋转机械的振动数据,而后对振动数据进行净化处理,使振动数据中的噪音信号受到抑制,振动信号得到加强。提取振动数据中的早期微弱故障特征信息,并基于早期微弱故障特征信息得到预警值。最后通过预警值与预警规则的对比,预测出旋转机械的早期故障。在旋转机械存在早期故障时,输出预警信号,提醒工人,及时对旋转机械进行维护或者维修。

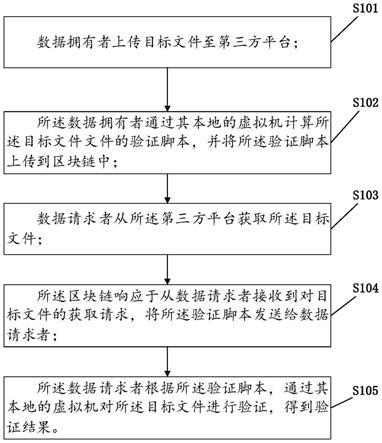

72.本技术实施例还公开一种基于phm技术的工业设备故障诊断方法。参照图8,基于phm技术的工业设备故障诊断方法包括:s10、数据管理平台响应旋转机械的原始振动数据,对原始振动数据进行清洗,形成振动数据。

73.清洗包括对原始振动数据进行无效值、重复值和错误值的删除,还包括对残缺值的修复。

74.s20、数据管理平台将振动数据传输给算法平台。

75.s30、算法平台响应振动数据,按照预设的处理规则对所述振动数据进行净化处理。

76.s40、算法平台提取净化处理后的振动数据的早期微弱故障特征信息,基于早期微弱故障特征信息得到预警值,在预警值符合预设的对应预警规则时,输出预警信号。

77.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。