1.本发明涉及矿井下通风控制技术领域,尤其涉及一种全伺服安全联锁风门及控制方法。

背景技术:

2.为了矿井内有良好的空气环境及安全生产的要求,在煤矿井口有大型通风设备向井下强行送风,所送的新风充满整个矿井,为了减少人为送风损失,在煤矿井下的巷道内安装有风门,每处风门均为两道,可避免送风损失,两道门的通行规则是只能打开其中的一道门通行,另一道门必须为关闭状态,当行人或车辆由巷道的任一方进入时,其中一道风门打开,另一道风门需要处于关闭状态,当其中一道风门关闭时,另一道风门才能打开,以防止两扇门都打开,使风流短路而造成安全隐患,影响煤矿安全。

3.通常,矿井下的风门门扇是平板式结构,且两门扇在同一平面上,即门扇开启行程角度为180

°

,若风压的压力长期垂直作用在门体,容易使门体发生变形,寿命较低,且在负压较大时难以开启门扇。而且气动元件、气缸、电控元件等均是外露状态,在矿井下复杂的环境条件中极易损坏。另外,上述风门虽然可以在电控元件的控制下通过气动元件分别打开和关闭,但是前后两道风门之间不具备自动联锁功能,无法稳定可靠地保持一道门打开,另一道门关闭的状态,容易造成两道门同时被打开的情况,使风流短路而造成安全隐患,影响矿井正常生产。

技术实现要素:

4.本发明的目的在于提供一种全伺服安全联锁风门及控制方法,用以解决现有矿井风门门扇门体易变形、元件易损坏且两道风门之间无法联锁的问题。

5.为了解决上述问题,本发明采用以下技术方案:全伺服安全联锁风门,包括两道风门,每道风门均包括两个门柱,两个门柱之间对称安装有左门扇和右门扇,左门扇和右门扇均为结构相同的弧形门扇,弧形门扇上从上至下设置有多条横筋;每道风门的两个门柱上方分别安装有一个顶箱,顶箱包括固定连接为一体的长方形框架和三角形框架,长方形框架的长度与风门的宽度相同,长方形框架的宽度与门柱的宽度相同,三角形框架安装在靠近左门扇和右门扇一侧,三角形框架的顶角α为140

°

,左门扇和右门扇的闭合角度为140

°

;还包括两组用于驱动左门扇和右门扇的气动组件和一套用于控制气动组件的气路控制系统,所述气路控制系统安装在顶箱和门柱中,每组气动组件分别包括两个分别对应左门扇和右门扇的驱动气缸,驱动气缸的缸座通过铰座安装在长方形框架上,驱动气缸的活塞杆与对应的左门扇或右门扇铰接,两道所述风门之间通过气路控制系统开闭合互锁。

6.可选地,所述气路控制系统包括进气总阀、气源处理元件、气路a和气路b,气源处

理元件通过三通分别连接气路a和气路b;气路a和气路b结构相同,气路a和气路b分别包括二位三通先导阀、第一二位三通手拉阀、第二二位三通手拉阀、大二位五通闭锁阀和小二位五通闭锁阀;平常状态下,二位三通先导阀、第一二位三通手拉阀、第二二位三通手拉阀各自的工作口a与排气口r连通,大二位五通闭锁阀和小二位五通闭锁阀各自的工作口a与进气口p连通;通气状态下,二位三通先导阀、第一二位三通手拉阀、第二二位三通手拉阀各自的工作口a与进气口p连通,大二位五通闭锁阀和小二位五通闭锁阀各自的工作口b与进气口p连通;二位三通先导阀的工作口a与气源处理元件连接,二位三通先导阀的进气口p通过三通分别与第一二位三通手拉阀、第二二位三通手拉阀的进气口p连接,第一二位三通手拉阀的工作口a和第二二位三通手拉阀的工作口a互相连接,第一二位三通手拉阀的排气口r和第二二位三通手拉阀的排气口r分别与大二位五通闭锁阀的控制口连接;大二位五通闭锁阀的进气口p与气源处理元件连接,大二位五通闭锁阀的工作口b通过三通分别与后腔供气管和小二位五通闭锁阀的控制口连接,大二位五通闭锁阀的工作口a通过三通分别与前腔供气管和小二位五通闭锁阀的进气口p连接,气路a中的小二位五通闭锁阀的工作口a与气路b的二位三通先导阀的控制口通过第一先导控制气管连接,气路b中的小二位五通闭锁阀的工作口a与气路a的二位三通先导阀的控制口通过第二先导控制气管连接;气路a对应第一道风门,气路b对应第二道风门,两个气路中的后腔供气管分别通过气管与对应风门中的各驱动气缸的后腔连通,两个气路中的前腔供气管分别通过气管与对应风门中的各驱动气缸的前腔连通。

7.可选地,气路a和气路b还分别包括一个单向节流阀,所述单向节流阀分别与第一二位三通手拉阀的排气口r和第二二位三通手拉阀的排气口r连接。

8.可选地,所述气源处理元件包括空气过滤器、减压阀和油雾器。

9.可选地,所述第一二位三通手拉阀和第二二位三通手拉阀分别对应设置在风门的前侧和后侧。

10.可选地,所述气动组件还包括卸压气缸,卸压气缸的缸座通过铰座安装在顶箱内,卸压气缸的活塞杆伸出后与左门扇或右门扇顶压接触,卸压气缸的后腔通过气管与气路中的后腔供气管连接,卸压气缸的前腔通过气管与气路中的前腔供气管连接。

11.可选地,所述顶箱和门柱的龙骨均采用方形钢管,弧形门扇两面外表蒙皮为钢板,钢板表面喷涂有聚脲。

12.可选地,每道风门的其中一个弧形门扇上均设置有标准行人门,每个弧形门扇上均设置有瞭望窗。

13.全伺服安全联锁风门控制方法包括以下步骤:a.气源经过进气总阀进入气源处理元件,经过滤等处理后输送给整个系统;b.打开其中一道风门:开启气路a中的第一二位三通手拉阀或第二二位三通手拉阀,第一道风门的控制气路接通,气源到达气路a的大二位五通闭锁阀后,大二位五通闭锁阀换向,气源经大二位五通闭锁阀的工作口b被输送到第一道风门的各驱动气缸和卸压气

缸的后腔,推动第一道风门的左门扇和右门扇同时打开;c.闭锁另一道风门:同时,气源经大二位五通闭锁阀的工作口b至小二位五通闭锁阀的控制口,使小二位五通闭锁阀换向,小二位五通闭锁阀的进气口处截止,使第一先导控制气管中无气源,从而使第二道风门中的二位三通先导阀处于关闭状态,无论气路b中的第一二位三通手拉阀或第二二位三通手拉阀是否开启,气源都无法到达大二位五通闭锁阀的控制口,大二位五通闭锁阀的控制口处没有先导压力,气源无法经气路b中的大二位五通闭锁阀为第二道风门的驱动气缸提供动力,第二道风门依旧处于关闭状态,即形成闭锁。

14.步骤b中大二位五通闭锁阀换向的过程为:气源从气源处理元件直接依次经气路b中的大二位五通闭锁阀和小二位五通闭锁阀、第二先导控制气管到达气路a的二位三通先导阀的控制口,使气路a的二位三通先导阀的工作口a与进气口p连通,气源从二位三通先导阀出来后经第一二位三通手拉阀或第二二位三通手拉阀到达大二位五通闭锁阀的控制口,使大二位五通闭锁阀换向。

15.采用上述技术方案,本发明具有以下优点:本发明的门体为弧形设计,相较于平板门扇抗变形能力增强,且两扇门均为斜向对接,风压的压力作用在门体上,因为门体是斜向对接,所以垂直于门体的风压压力便可以减小;同时门体采用弧形设计,上下配横筋,这种结构比平板门更具有抗变形能力;同时,本发明的顶箱结构使得左门扇和右门扇闭合角度由平板门的180

°

改为140

°

,如果两扇门关闭角度为180

°

的平面结构,一旦压力变形超过180

°

之后抗压力则为零,此项设计不仅避免抗压力为零的问题,同时大大增加了负压过大时门扇开启的动力。

16.本发明通过气路控制系统的两个气路与两道风门相连,实现开启、关闭以及互相闭锁的功能,当第一道风门打开时,第二道风门闭锁,减少了矿井下安全隐患,便于矿井安全生产。

附图说明

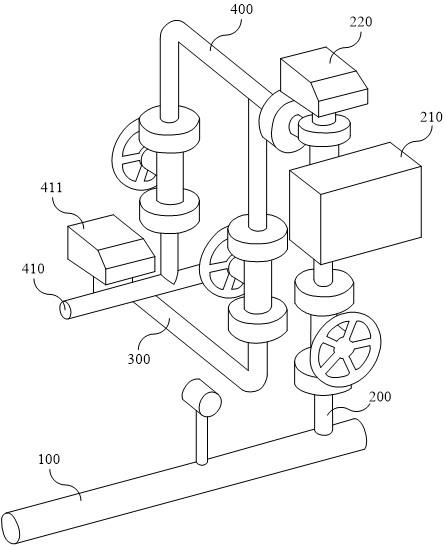

17.图1是本发明的气路控制原理图;图2是本发明的顶箱结构俯视图;图3是本发明第一道风门开启时的气路示意图(第一二位三通手拉阀打开状态下);图4是本发明第一道风门开启时的气路示意图(第二二位三通手拉阀打开状态下);图5是本发明的主视图;图6是本发明风门的打开状态示意图。

18.附图标记:1.进气总阀,2.气源处理元件,3或11.二位三通先导阀,4或12.第二二位三通手拉阀,5或13.第一二位三通手拉阀,6或14. 大二位五通闭锁阀,7或10. 小二位五通闭锁阀,8或9.单向节流阀,15.驱动气缸,16.卸压气缸,17.左门扇,18.右门扇,19.顶箱,20.门柱,21.气路控制系统,22.横筋,23.后腔供气管,24.前腔供气管,25.第一先导控制气管,26.第二先导控制气管,27.标准行人门,28.瞭望窗。

具体实施方式

19.为了使本发明的技术目的、技术方案和有益效果更加清楚,下面结合附图1

‑

6和具体实施例对本发明的技术方案做出进一步的说明。

20.全伺服安全联锁风门的实施例:全伺服安全联锁风门包括两道风门,每道风门均包括两个门柱20,两个门柱20之间对称安装有左门扇17和右门扇18,左门扇17和右门扇18均为结构相同的弧形门扇,弧形门扇上从上至下设置有多条横筋22,门体为弧形设计,相较于平板门扇抗变形能力增强,且两扇门均为斜向对接,风压的压力作用在门体上,因为门体是斜向对接,所以垂直于门体的风压压力便可以减小;同时门体采用弧形设计,上下配横筋22,这种结构比平板门更具有抗变形能力;每道风门的两个门柱20上方分别安装有一个顶箱19,顶箱19包括固定连接为一体的长方形框架和三角形框架,长方形框架的长度与风门的宽度相同,长方形框架的宽度与门柱20的宽度相同,三角形框架安装在靠近左门扇17和右门扇18一侧,三角形框架的顶角α为140

°

,左门扇17和右门扇18的闭合角度为140

°

.顶箱19结构使得左门扇17和右门扇18闭合角度由平板门的180

°

改为140

°

,如果两扇门关闭角度为180

°

的平面结构,一旦压力变形超过180

°

之后抗压力则为零,此项设计不仅避免抗压力为零的问题,同时大大增加了负压过大时门扇开启的动力.本发明还包括两组用于驱动左门扇17和右门扇18的气动组件和一套用于控制气动组件的气路控制系统21,所述气路控制系统21安装在顶箱19和门柱20中,每组气动组件分别包括两个分别对应左门扇17和右门扇18的驱动气缸15,驱动气缸15的缸座通过铰座安装在长方形框架上,驱动气缸15的活塞杆与对应的左门扇17或右门扇18铰接,两道所述风门之间通过气路控制系统21开闭合互锁。

21.作为本发明的其中一个实施例,所述气路控制系统21包括进气总阀1、气源处理元件2、气路a和气路b,气源处理元件2通过三通分别连接气路a和气路b;气路a和气路b结构相同,气路a包括二位三通先导阀3、第一二位三通手拉阀5、第二二位三通手拉阀4、大二位五通闭锁阀6和小二位五通闭锁阀7,气路b包括二位三通先导阀11、第一二位三通手拉阀13、第二二位三通手拉阀12、大二位五通闭锁阀14和小二位五通闭锁阀10,所述二位三通先导阀、第一二位三通手拉阀、第二二位三通手拉阀、大二位五通闭锁阀和小二位五通闭锁阀均为气控阀,上述气控阀均为现有结构,具体结构不再赘述;平常状态下,二位三通先导阀、第一二位三通手拉阀、第二二位三通手拉阀各自的工作口a与排气口r连通,大二位五通闭锁阀和小二位五通闭锁阀各自的工作口a与进气口p连通;通气状态下,二位三通先导阀、第一二位三通手拉阀、第二二位三通手拉阀各自的工作口a与进气口p连通,大二位五通闭锁阀和小二位五通闭锁阀各自的工作口b与进气口p连通;二位三通先导阀3、11的工作口a与气源处理元件2连接,二位三通先导阀3、11的进气口p通过三通分别与第一二位三通手拉阀5、13、第二二位三通手拉阀4、12的进气口p连接,第一二位三通手拉阀5、13的工作口a和第二二位三通手拉阀4、12的工作口a互相连接,第一二位三通手拉阀5、13的排气口r和第二二位三通手拉阀4、12的排气口r分别与大二位五通闭锁阀6、14的控制口连接;大二位五通闭锁阀6、14的进气口p与气源处理元件2连接,大二位五通闭锁阀6、14的工作口b通过三通分别与后腔供气管23和小二位五通闭锁阀7、10的控制口连接,大二位

五通闭锁阀6、14的工作口a通过三通分别与前腔供气管24和小二位五通闭锁阀7、10的进气口p连接,气路a中的小二位五通闭锁阀7、10的工作口a与气路b的二位三通先导阀3、11的控制口通过第一先导控制气管25连接,气路b中的小二位五通闭锁阀7、10的工作口a与气路a的二位三通先导阀3、11的控制口通过第二先导控制气管26连接;气路a对应第一道风门,气路b对应第二道风门,两个气路中的后腔供气管23分别通过气管与对应风门中的各驱动气缸15的后腔连通,两个气路中的前腔供气管24分别通过气管与对应风门中的各驱动气缸15的前腔连通。

22.作为本发明的其中一个实施例,气路a包括一个单向节流阀8,气路b包括一个单向节流阀9,所述单向节流阀8、9分别与第一二位三通手拉阀的排气口r和第二二位三通手拉阀的排气口r连接。单向节流阀可用于排气。

23.作为本发明的其中一个实施例,所述气源处理元件2包括空气过滤器、减压阀和油雾器。

24.作为本发明的其中一个实施例,所述第一二位三通手拉阀和第二二位三通手拉阀分别对应设置在风门的前侧和后侧。通过设置在风门两侧的第一二位三通手拉阀和第二二位三通手拉阀,从风门的前后侧均可控制风门开门以进行通流。

25.作为本发明的其中一个实施例,所述气动组件还包括卸压气缸16,卸压气缸16的缸座通过铰座安装在顶箱19内,卸压气缸16的活塞杆伸出后与左门扇17或右门扇18顶压接触,卸压气缸16的后腔通过气管与气路中的后腔供气管23连接,卸压气缸16的前腔通过气管与气路中的前腔供气管24连接。由于左门扇17或右门扇18逆风开启,开门时,卸压气缸16顶动左门扇17或右门扇18,可减轻开门阻力。

26.作为本发明的其中一个实施例,所述顶箱19和门柱20的龙骨均采用方形钢管,弧形门扇两面外表蒙皮为钢板,钢板表面喷涂有聚脲。聚脲材料具备阻燃、强防腐、高弹性能,可有效提高门扇双面安全性。

27.作为本发明的其中一个实施例,每道风门的其中一个弧形门扇上均设置有标准行人门27,每个弧形门扇上均设置有瞭望窗28。

28.本发明的气路控制系统21是通过两个气路与两道风门相连,实现开启、关闭以及互相闭锁的功能,具体实施方式如下:如图1、图3、图4所示,气源经过进气总阀1进入气源处理元件2,经过滤等处理后输送给整个系统,在气路a中,当气路a中的第一二位三通手拉阀5和第二二位三通手拉阀4(分别对应设置在风门前侧和后侧)任意一个开启,第一道风门的控制气路接通,有两个结果:(1)气源到达气路a的大二位五通闭锁阀6后,大二位五通闭锁阀6换向,气源经大二位五通闭锁阀6的工作口b被输送到第一道风门的驱动气缸15和卸压气缸16的后腔,推动第一道风门的左门扇17和右门扇18打开;(2)同时,气源经大二位五通闭锁阀6的工作口b至小二位五通闭锁阀7的控制口,使小二位五通闭锁阀7换向,小二位五通闭锁阀7的进气口处截止,使第一先导控制气管25中无气源,从而使第二道风门中的二位三通先导阀11处于关闭状态,无论气路b中的第一二位三通手拉阀13或第二二位三通手拉阀12是否开启,气源都无法到达大二位五通闭锁阀14的控制口,大二位五通闭锁阀14的控制口处没有先导压力,气源不能经气路b中的大二位五通闭锁阀14为第二道风门的驱动气缸15提供动力,第二道风门可依旧处于关闭状态,即形

成闭锁。

29.如图3或图4所示,在上述第一道风门的控制气路中,气源可从气源处理元件2直接依次经气路b中的大二位五通闭锁阀14和小二位五通闭锁阀10、第二先导控制气管26到达气路a的二位三通先导阀3的控制口,使气路a的二位三通先导阀3的工作口a与进气口p连通,气源从二位三通先导阀3出来后经第一二位三通手拉阀5或第二二位三通手拉阀4到达大二位五通闭锁阀6的控制口,使大二位五通闭锁阀6换向。

30.同理,当气路b中的第一二位三通手拉阀和第二二位三通手拉阀(分别对应设置在风门前侧和后侧)任意一个开启,第二道风门的控制气路接通,也有两个结果:(1)气源到达气路b的大二位五通闭锁阀后,大二位五通闭锁阀换向,气源经大二位五通闭锁阀的工作口b被输送到第二道风门的驱动气缸15和卸压气缸16的后腔,推动第二道风门的左门扇17和右门扇18打开;(2)同时,气源经大二位五通闭锁阀的工作口b至小二位五通闭锁阀的控制口,使小二位五通闭锁阀换向,小二位五通闭锁阀的进气口处截止,使第二先导控制气管26中无气源,从而使第一道风门中的二位三通先导阀处于关闭状态,无论气路a中的第一二位三通手拉阀或第二二位三通手拉阀是否开启,气源都无法到达大二位五通闭锁阀的控制口,大二位五通闭锁阀的控制口处没有先导压力,气源不能经气路a中的大二位五通闭锁阀为第一道风门的驱动气缸15提供动力,第一道风门可依旧处于关闭状态,即形成闭锁。

31.在上述第二道风门的控制气路中,气源可从气源处理元件2直接依次经气路a中的大二位五通闭锁阀和小二位五通闭锁阀、第二先导控制气管26到达气路b的二位三通先导阀的控制口,使气路b的二位三通先导阀的工作口a与进气口p连通,气源从二位三通先导阀出来后经第一二位三通手拉阀或第二二位三通手拉阀到达大二位五通闭锁阀的控制口,使大二位五通闭锁阀换向。

32.上述实施例并非对本发明的形状、材料、结构等作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。