发明领域

本发明涉及一种制造硅游丝(hairspring)的方法,更具体地,涉及一种用作补偿游丝的游丝,该游丝与已知惯性的摆轮配合以形成具有预定频率的谐振器。

发明背景

在文献ep1422436中解释了如何形成补偿游丝,该补偿游丝包括涂覆有二氧化硅的硅芯并且与已知惯性的摆轮配合以热补偿所述谐振器的组合件,该文献通过引用并入本申请。

制造这种补偿游丝具有许多优点,但也有缺点。具体地,蚀刻硅晶片中的多个游丝的步骤在一个晶片的游丝和同一晶片之间提供了相当大的几何色散,并且在不同时间被蚀刻的两个晶片的游丝之间提供了更大的色散。顺便提及,以相同蚀刻图案蚀刻的每个游丝的刚度是可变的,从而产生相当大的制造分散。

技术实现要素:

本发明的目的是通过提供一种制造游丝的方法来克服上述所有或一些缺点,游丝的尺寸足够精确而无需改变。

为此,本发明涉及一种制造具有已知最终刚度的硅游丝的方法,该方法包括以下步骤:

a)提供依次包括硅“手柄”(handle)层,氧化硅粘合层和硅“器件”层的soi晶片;

b)在晶片表面上生长氧化硅层;

c)在“器件”层上进行光刻以形成抗蚀剂掩模;

d)通过预先形成的抗蚀剂掩模蚀刻氧化硅层;

e)进行深反应离子蚀刻,以形成硅游丝;

f)在硅的表面上生长一氧化硅层,该氧化层用作组件的保护层;

g)蚀刻“手柄”层以暴露粘合层,然后释放游丝,游丝通过至少一个附件保持在晶片上;

h)确定游丝的初始刚度并计算要获得的线圈尺寸,以获得具有最终刚度的游丝;

i)氧化形成的游丝,以便将所述厚度的要去除的硅基材料转变成二氧化硅,从而形成氧化的游丝;

j)从氧化的游丝中除去氧化物,从而可以获得具有获得最终刚度所需的总尺寸的硅基游丝;

k)重新氧化游丝以获得具有最终刚度的游丝并调节所述游丝的热性能。

由此获得补偿游丝,根据本发明有利地,该补偿游丝包括基于硅的芯和基于氧化硅的涂层。有利地,根据本发明,补偿游丝因此具有非常高的尺寸精度,并且附带地,谐振器组合件具有非常精细的热补偿。

因此,应当理解,该方法使得可以保证游丝的非常高的尺寸精度,并且附带地,可以保证游丝根据温度的刚度行为,其可以补偿游丝与摆轮形成的组合件的漂移。

根据本发明的其他有利变型:

-步骤e)通过化学蚀刻进行;

-步骤g)包括以下阶段:

g1)进行光刻和干法蚀刻以暴露“手柄”层的硅;

g2)用氢氧化钾溶液,氢氧化四甲铵溶液或通过drie蚀刻对”手柄”层进行蚀刻;

-在步骤e)中,在同一晶片上形成多个游丝,其尺寸大于为了获得具有一个初始刚度的多个游丝或具有几个初始刚度的多个游丝所需的尺寸。

-步骤h)包括以下阶段:

h1)测量包括在步骤e)中形成的游丝的组合件的频率,该游丝与具有已知惯性的摆轮结合,并从测量的频率中推导出所形成的游丝的初始刚度;

h2)根据游丝的初始刚度的确定,计算要获得的线圈尺寸,以获得具有最终刚度的游丝,

-在步骤k)之后,该方法还包括以下步骤:

l)在具有预定刚度的所述游丝的至少一部分上,在所述游丝的外表面的一部分上形成薄层,使得可以形成对气候变化和静电性质干扰较不敏感的游丝。

附图简述

通过以下完全非限制性的说明并参考附图,从下面提供的描述中,其他明显的特征和优点将变得显而易见。

-图1示出了根据本发明的方法获得的具有多个游丝的晶片;

-图2a和2b分别示出了根据本发明的方法获得的游丝的透视图和剖视图;

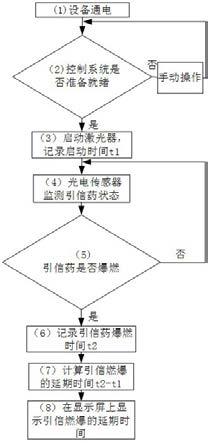

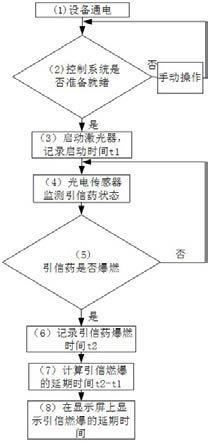

-图3示出了根据本发明的方法的各个步骤。

优选实施方案的详细描述

本发明涉及一种在图2a中可见的补偿游丝1,并且涉及一种制造该游丝的方法,该补偿游丝1可以保证游丝的非常高的尺寸精度,并且附带地,可以保证所述游丝的更精确的刚度。

根据本发明,补偿游丝1由一种材料形成,该材料任选地涂覆有热补偿层,并且旨在与已知惯性的摆轮进行配合。

使用例如基于硅,玻璃或陶瓷的材料来制造游丝具有以下优点:通过现有的蚀刻方法是精确的,并且具有非常好的机械和化学性质,同时对磁场不敏感或不太敏感。但是,必须对其进行涂覆或表面改性,以便能够形成补偿游丝。

优选地,用作补偿游丝的硅基材料可以是单晶硅而不管其晶体取向如何,掺杂单晶硅而不管其晶体取向如何,非晶硅,多孔硅,多晶硅,氮化硅,碳化硅,石英而不管其晶体取向如何,或氧化硅。当然,可以设想其他材料,例如玻璃,陶瓷,金属陶瓷,金属或金属合金。为了简化,下面的解释将集中在硅基材料上。

可以对每种类型的材料进行表面改性或涂覆一层,以如上所述地热补偿基础材料。

因此,本发明涉及一种制造图3中可见的硅游丝1的方法。为了清晰起见和理解,该方法的步骤仅代表沿在图1的晶片10中形成的单个硅游丝1的线a的中值横截面,游丝1的线圈3的数量减少,以便于解释附图。

根据本发明,如图3所示,该方法包括第一步骤a),该第一步骤a)包括提供soi晶片10,即由两层硅11和12组成,其通过氧化硅层13彼此粘合。这三层中的每一层都有一个或多个非常精确的角色。

由单晶硅片(其主要取向可以变化)形成的上部硅层11,称为“器件”,其厚度将决定待制造组件的最终厚度,通常为在制表业中,介于100至200μm之间。

下部硅层12,被称为“手柄”(handle),主要用作机械支撑,以便能够在足够刚性的组合件上进行该方法(减小的“器件”厚度无法保证)。它也由通常具有类似于“器件”层的取向的单晶硅片形成。

氧化物层13使得可以紧密地粘合两个硅层11和12。此外,它还将在后续操作期间用作停止层。

接下来的步骤b)包括通过将晶片暴露于高温的氧化气氛中而在晶片10的表面上生长氧化硅层。该层根据要构造的“装置”的厚度而变化。通常在1-4μm之间。

该方法的步骤c)将使得可以例如在正性抗蚀剂中限定期望随后在硅晶片10中产生的图案。该步骤包括以下操作:

-例如通过旋涂将抗蚀剂沉积为厚度为1-2μm的非常薄的层,

-干燥后,使用光源通过光刻掩模(覆盖有铬层的透明片,其本身代表所需的图案)将具有光刻性能的抗蚀剂曝光;

-在正性抗蚀剂的精确情况下,然后通过溶剂除去抗蚀剂的裸露区域,然后露出氧化层。在这种情况下,仍然被抗蚀剂覆盖的区域定义了在随后的硅深反应离子蚀刻(drie)操作中不会受到侵蚀的区域。

在步骤d)中,然后利用暴露的区域,或者相反地,利用被抗蚀剂覆盖的区域。第一蚀刻程序使得可以将在先前步骤中在抗蚀剂中限定的图案转移到先前生长的氧化硅。仍然从制造方法的可重复性的角度来看,通过定向干法等离子体蚀刻来构造氧化硅,其再现用作该操作的掩模的抗蚀剂的侧面的质量。

一旦在抗蚀剂的开放区域中蚀刻了氧化硅,则就暴露上层11的硅表面,并准备进行drie蚀刻。取决于是否期望在drie蚀刻期间将抗蚀剂用作掩模,抗蚀剂可以保留或不保留。

在垂直于晶片表面的方向上蚀刻不受氧化硅保护的裸露硅(

当蚀刻到达接合两个硅层11和12的氧化硅层13时,蚀刻停止。具体地说,就像氧化硅在

然后,硅“器件”层11在整个厚度上通过代表要制造的组件的限定图案来构造,现在通过这种drie蚀刻来揭示,即包括线圈3和内椿(collet)夹头2的游丝1。

组件保持牢固地附接到“手柄”层12,它们通过掩埋的氧化硅层13结合到“手柄”层12。

当然,该方法不限于步骤e)期间的drie蚀刻。举例来说,步骤e)也可以通过在相同的硅基材料中进行化学蚀刻而获得。

在步骤e)期间,可以在同一晶片中形成多个游丝,其尺寸大于为了获得具有一个初始刚度的多个游丝或具有多个初始刚度的多个游丝所需的尺寸。

在步骤e)之后,在步骤e1)中,将由

在步骤f)中,再次在硅的表面上(在“器件”层11和“手柄”层12周围)生长氧化硅层,该氧化层将在操作过程中用作组件的保护层,其用于通过将它们与“手柄”层12分开来释放它们。

在晶片10的背面(因此在“手柄”层12上)执行与步骤c)中执行的与第一次光刻操作类似的第二次光刻操作。为此,翻转晶片10,在其上沉积抗蚀剂,然后通过掩模曝光。

然后通过溶剂去除抗蚀剂暴露的区域,然后露出先前形成的氧化物层,然后通过干法蚀刻对其进行结构化。

在接下来的步骤g)中,通过基于氢氧化钾(koh),氢氧化四甲铵的水溶液或通过drie蚀刻,对暴露的“手柄”层12进行完全蚀刻。这些解决方案众所周知,易于蚀刻硅,同时保留氧化硅。

在用于完全释放组件的步骤g1)中,然后利用基于液压酸(hydraulicacid)的溶液通过湿蚀刻来蚀刻各种氧化硅层。有利地,形成的游丝1通过至少一个附件被保持在框架中,该框架和附件在drie蚀刻步骤e)期间与游丝同时形成。

该方法包括旨在确定游丝的初始刚度的步骤h)。这样的步骤h)可以直接在仍然附着在晶片10上的游丝上或在组合件上或在仍然附着在晶片上的游丝的样品上或在从晶片分离的游丝上进行。

优选地,根据本发明,步骤h)包括第一阶段h1),该第一阶段h1)旨在测量包括游丝的组合件的频率,该游丝与具有已知惯性的摆轮耦合,然后从中推导出游丝的初始刚度。

摆轮-游丝组合件的振荡频率可以确定被测游丝的角刚度,从而可以确定游丝1的线圈3横截面的精确尺寸(主要是其厚度,已知高度,因为它是基础基板“器件”层的厚度)。

这种测量阶段可以特别地是动态的,并且根据文献ep2423764的教导来执行,该文献通过引用结合在本申请中。然而,替代地,根据文献ep2423764的教导执行的静态方法也可以用于确定游丝的刚度。

当然,如上所述,由于该方法不限于每个晶片蚀刻单个游丝,所以步骤h)还可以包括确定代表性样品或在同一个晶片上形成的所有游丝的平均初始刚度。

在第二阶段h2)期间,通过确定游丝的初始刚度来计算要获得的线圈尺寸,以便获得具有期望刚度(或最终刚度)的所述游丝所需的总尺寸。

为了获得具有最终刚度的游丝,该方法继续进行以从游丝中去除多余材料到必要尺寸的步骤。

步骤i)包括氧化游丝,以便将所述厚度的要去除的硅基材料转变成二氧化硅,从而形成氧化游丝。这样的相可以例如通过热氧化获得。这样的热氧化例如可以在氧化气氛下在800至1200℃之间使用水蒸气或双氧气体进行,从而可以在游丝上形成氧化硅。在该步骤中,利用了氧化硅均匀生长的事实,氧化速度和由此产生的厚度由本领域技术人员完美地控制,这使得可以确保氧化层的均匀性。

步骤i)继续进行步骤j),该步骤j)旨在从游丝中除去氧化物,从而可以获得具有获得最终刚度所需的总尺寸的硅基游丝。该步骤是通过化学蚀刻获得的。这种化学蚀刻例如可以借助于基于氢氟酸的溶液来进行,该溶液使得可以从游丝中除去氧化硅。

步骤i)和j)可以使线圈3的尺寸达到在计算步骤h2)中确定的中间值。

最后,步骤k)包括再次氧化游丝以用二氧化硅层覆盖游丝,以形成被热补偿的游丝1。该步骤可以例如通过热氧化获得。这样的热氧化例如可以在氧化气氛下在800至1200℃之间使用水蒸气或双氧气体进行,从而可以在游丝上形成氧化硅。

由此获得如图2a和2b所示的补偿游丝1,其根据本发明有利地包括基于硅的芯30和基于氧化硅的涂层31。

该第二氧化使得可以调节未来游丝1的机械性能(刚度)和热性能(温度补偿)。在此阶段,线圈3的尺寸对应于期望的角刚度要求,且生长的氧化硅使得可以取决于温度根据摆轮/游丝组合件的尺寸变化来调节刚度。

有利地,根据本发明,因此可以制造游丝1而无需进一步的复杂性,该游丝尤其包括:

-一个或多个线圈3,其横截面比通过单次蚀刻获得的横截面更精确;

-沿线圈的厚度和/或间距的变化;

-一件式内椿2(collet);

-grossmann曲线类型的内部线圈;

-一件式双头钉固定装置(stud-pinningattachment);

-一件式外部设置元件;

-与线圈的其他部分相比,外线圈的一部分过厚。

该方法还可以包括金属化步骤l)。具体而言,游丝表面上相当大的氧化硅层的生长并不仅提供优点。该层捕获并固定电荷,这将导致游丝周围或线圈彼此之间产生静电结合现象。

该层还具有亲水性,并且已知水分的吸收引起游丝的刚度的漂移,并且因此引起手表的运转的漂移。

因此,金属如铬,钛,钽或其合金的薄层同时使游丝1的表面防水且导电,从而消除了上述影响。可以根据文献ep2920653的教导获得这种层,该文献通过引用结合在本申请中。

选择该薄层的厚度以使其尽可能薄,以免破坏上面调节的性能。适当的热处理可确保薄层的良好附着力。

最后,该方法还可以包括步骤l),该步骤旨在将游丝1与晶片10分离,并用已知惯性的摆轮组装它们,以形成摆轮-游丝类型的谐振器,该谐振器可选地进行热补偿,即其频率任选地对温度变化敏感。

当然,本发明不限于所示的示例,而是具有对于本领域技术人员显而易见的各种替代形式和修改的潜力。尤其是,如上所述,摆轮即使具有预定的构造惯性,也可以包括可移动的惯性块,其使得可以在钟表出售之前或之后提供设定参数。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。