本发明涉及一种硅基钟表弹簧的制造方法,尤其涉及一种用于腕表或怀表的硅基钟表弹簧的制造方法。

背景技术:

硅以其低密度、高耐腐蚀性、非磁性以及适用于微细加工技术等优良特性,在机械制表业中备受推崇。因此,它被用来制造游丝、摆轮、具有灵活导向的振荡器、擒纵锚和擒纵轮等。

然而,硅具有机械强度低的缺点,而通常用于加工硅的蚀刻方法,即深反应离子刻蚀(drie)使这一缺点更为明显,这种蚀刻方法会使其留下锐利的边缘,并在工件的侧面以小波(扇形边)的形式产生平整度的缺陷,以及产生晶体晶胞中的缺陷。在安装机芯期间对部件的处理时或手表受到冲击时,这种低机械强度会产生问题。事实上,这类部件很容易损坏。为了解决这一问题,如专利申请wo2007/000271中所述,硅制钟表部件通常使用厚度远远大于原生氧化物厚度的氧化硅涂层进行强化。该涂层通常留在最终部件上。但是,根据专利申请ep2277822的教导,可以在不显著影响机械强度的情况下将其去除。

对于弹簧来说,机械强度也必须达到这样的水平,即部件可以在操作期间发生弹性变形而不会断裂,以实现其功能。对于拟安装在摆轮上的游丝或用于无枢轴的振荡器的挠性罐道,其工作应力水平相对较低,最多约几百兆帕,因此氧化硅层提供的机械强度在理论上是足够的。然而,考虑到运行期间的振荡频率(4赫兹、10赫兹,或者甚至50赫兹),周期次数很高,这可能会导致疲劳造成的断裂风险。对于其他弹簧,如主发条,尤其是筒形弹簧,或一些锤簧或摇簧,在其操作过程中所承受的应力要大得多,达到gpa的数量级;并且与硅作为制造材料的选择不相容,即使在覆盖有氧化硅的情况下也是如此。因此,对于这种类型的弹簧,选择或建议使用具有高弹性极限的材料,如钢、镍磷合金、

在专利申请ch702431中描述了在硅上形成氧化硅层的替代方法。它包括在还原性气氛中对组件进行退火,以使边缘圆滑,并减弱由drie产生的侧面平整度缺陷。但这种方法不适用于在操作过程中吸收高强度应力的弹簧,并且不能提供最佳的疲劳强度。

技术实现要素:

本发明旨在大幅度提高硅基钟表弹簧在操作期间能够承受的最大应力水平和/或此类钟表弹簧的疲劳强度。

为此,根据本发明的第一实施例,提出了一种钟表弹簧的制造方法,包括以下步骤:

a)制造基于硅的工件,其具有钟表弹簧的所需形状或包含具有钟表弹簧的所需形状的部分;

b)对工件进行热氧化;

c)对工件进行脱氧;

d)在还原性气氛中对工件进行退火;以及

e)在工件上形成氧化硅层。

根据本发明的第二实施例,提出了一种钟表弹簧的制造方法,包括以下步骤:

a)制造基于硅的工件,其具有钟表弹簧的所需形状的或包含具有钟表弹簧的所需形状的部分,

b)在还原性气氛中对工件进行退火;

c)对工件进行热氧化;

d)对工件进行脱氧;以及

e)在工件上形成氧化硅层。

附图说明

通过阅读以下结合附图的详细描述,将更清楚地理解本发明的其他特征和优点,其中:

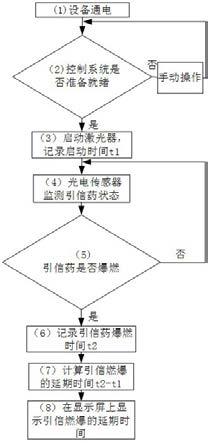

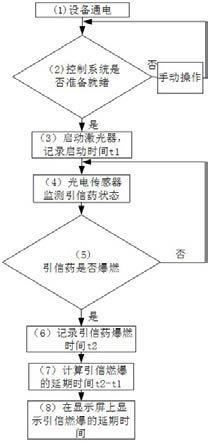

-图1是示出根据本发明的一个特定实施例的制造方法的各个步骤的简图;

-图2是通过点和箱形图显示在三种不同实例中获得的表观断裂应力值的图表;

-图3是根据本发明的方法制造的筒形弹簧的俯视图,所示筒形弹簧在引入筒内之前处于松弛状态;

-图4是根据本发明的方法制造的锤簧的俯视图。

具体实施方式

参照图1,根据本发明的硅基钟表弹簧的制造方法的一个特定实施例包括步骤e1至e5。

第一步e1,包括:在硅片中蚀刻,优选通过深反应离子蚀刻(drie)、蚀刻具有钟表弹簧所需形状和基本上具有钟表弹簧所需尺寸的工件,或在包含具有钟表弹簧所需形状和基本上具有钟表弹簧所需尺寸的部分的工件。

硅可以是单晶硅、多晶硅或非晶态硅。多晶硅可优选实现所有物理特性的各向同性的。此外,本发明中使用的硅可以是掺杂过的也可以不是掺杂过的。除了特定的硅,该工件可以通过在绝缘体硅基片(soi基片)上蚀刻的方式,由一种复合材料制成,该复合材料包括由一层或多层薄的氧化硅中间层隔开的厚硅层。

该方法的第二步e2,包括:对工件进行热氧化,通常在600℃到1300℃之间,优选800℃和1200℃之间的温度下进行,以便用氧化硅(sio2)层覆盖工件。该氧化硅层的厚度通常在0.5微米至几微米之间,优选在0.5至5微米之间,更优选在1至5微米之间,例如在1至3微米之间。该氧化硅层是通过生长形成的,硅被消耗,这导致硅和氧化硅之间的界面后退,并且减弱了硅的表面缺陷。

在第三步e3中,去除氧化硅层,例如通过湿式蚀刻、气相蚀刻或干式蚀刻的方式。

在第四步e4中,将专利申请ch702431(通过引用并入本申请)中描述的退火处理应用于工件。该退火处理(热退火)在还原性气氛中进行,优选在严格高于50托、甚至高于100托且小于或等于大气压(760托)的压力下进行,但可以是大气压的数量级,并且优选在800℃至1300℃之间的温度下进行。退火处理可以持续几分钟到几小时。还原性气氛主要或全部由氢气构成,它也可以包括氩气、氮气或任何其他惰性气体。这种退火处理导致硅原子的迁移,使其离开表面的凸面部分来聚集在凹面部分,从而使边缘圆滑,并减弱蚀刻过程中侧面留下的小波和其他缺陷。

在该方法的第五步e5中,在工件上形成氧化硅(sio2)层,使其机械强度得以提高。该氧化硅层可通过与第二步e2相同的方式热氧化形成,或通过沉积形成,尤其是化学或物理气相沉积(cvd、pvd)。其优选形成在工件的全部或几乎全部表面上。其厚度通常在0.5微米至几微米之间,优选在0.5至5微米之间,更优选在1至5微米之间,例如在1至3微米之间。

所述工件通常构成在单个硅片中制造的一批工件的一部分。在该方法的最后一步中,将该工件和该批次的其他工件从硅片上分离。根据本发明的成品钟表弹簧可以本身是分离的工件,也可以是该工件的一部分。

意想不到地,氧化还原(步骤e2和e3)、退火(步骤e4)和氧化硅层的形成(步骤e5)彼此非常好地互补,因此获得的总体效果非常明显地超过了组合这些步骤时可以预期的效果。

图2示出了在不同实例中,在几十个试样在挠曲下测得的表观断裂应力,即:

-实例1:仅由drie制造的试样(仅限于步骤e1);

-实例2:由drie制造并覆有厚度约为3微米的二氧化硅层的试样(仅步骤e1和e5),这些试样由与实例1相同的硅片制成;以及

-实例3:用根据本发明的方法制造的试样(步骤e1至e5),在步骤e5中形成的氧化硅层具有约3微米的厚度,这些试样由与实例1和2中的相同的硅片制成。

根据本发明的方法获得的挠曲下的表观断裂应力非常高,平均约为5gpa,甚至可以达到接近6gpa,最小值大于3gpa。由于硅是易碎材料,因此其表观断裂应力或断裂极限与其弹性极限一致。因此,可以制造出一种硅弹簧,其在正常工作期间,能够像用最高性能合金或金属玻璃制造的弹簧一样,施以高强度的力。

举例来说,图3所示为发条,更确切地说是筒形弹簧,其目的是在上弦时储存机械能,并逐渐释放机械能,为齿轮系或其他钟表机构的运行提供动力。根据本发明的方法制造的这种主发条将具有极好的储能能力,其由弹性极限的平方和弹性模量的比值(σ2/e)决定。如图3所示,当主发条处于筒体外部时,其处于松弛状态,并可以包括实现与能量储存和释放有关的附加功能的部件,例如,如专利ch705368所述,用作凸台或夹具的部件。

图4所示为锤簧,其末端用于作用于锤所承载的销上,从而致动该锤以重置计时器。如果是这种锤簧或其他弹簧,相对于由更传统的材料(例如钢或镍磷)制成的弹簧,在正常工作期间施加相同的力,根据本发明的方法获得的挠曲下的非常高的表观断裂应力可用于减小弹簧的尺寸。

需要指出的是,根据本发明的方法还可用于,对于施加中等强度的力并在高频下使用的钟表弹簧,增大其疲劳强度。例如安装在摆轮上的游丝,或无枢轴的振荡器的挠性罐道,例如在专利申请wo2017/055983描述的振荡器的带独立交叉条的挠性罐道。

事实上,通过根据本发明的方法实施的处理的极好的互补性看来是由所涉及的各种物理现象造成的。氧化还原去除了受表面缺陷影响最大的硅的厚度。退火使材料中的原子重组。氧化硅层的形成给硅表面带来了抗压应力。结果表明,所获得的钟表弹簧质量优良。大大减少甚至消除了可能造成初期断裂的碎裂和其他缺陷。表面的粗糙趋于平滑。由drie在工件侧面产生的小波和其他表面缺陷被减弱甚至消除。边缘被修圆,从而减少了应力集中。

根据本发明的方法可应用于上述以外的钟表弹簧,例如摇簧、杠杆弹簧、爪簧或定位弹簧等。

在本发明的另一实施例中,在步骤e2(热氧化)之前实施步骤e4(退火)。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。