本发明涉及钟表及钟表用马达控制方法。

背景技术:

目前,利用步进马达来驱动指针的钟表得到广泛使用。例如,作为这样的钟表例子,在专利文献1中公开了在转子没有以通常驱动脉冲旋转的情况下,输出第1补助驱动脉冲,而转子没有以第1补助驱动脉冲旋转的情况下,输出第2补助驱动脉冲的电子钟表。

【现有技术文献】

【专利文献】

【专利文献1】日本特许第3625395号公报。

然而,该电子钟表在转子的旋转负载大于通常走针时的情况下,有时输出功耗比通常驱动脉冲大的第1驱动脉冲或第2驱动脉冲,因此功耗会变大。

技术实现要素:

【发明要解决的课题】

本发明鉴于上述问题点而构思,目的在于提供能够降低功耗的钟表及钟表用马达控制方法。

【用于解决课题的方案】

为了达成上述目的,本发明的一方式所涉及的钟表,具备:高负载旋转位置检测部,其检测高负载旋转位置,所述高负载旋转位置是将自身的旋转传递给齿轮而使指针沿顺时针旋转的转子的旋转负载比通常走针时变大的情况下的所述齿轮的旋转位置;以及驱动信号输出部,其在所述齿轮的旋转位置成为所述高负载旋转位置的情况下输出副驱动信号,所述副驱动信号的能量大于所述通常走针时输出的主驱动信号,且所述副驱动信号的能量小于所述转子没有因所述主驱动信号旋转的情况下输出的补助驱动信号。

另外,本发明的一方式所涉及的钟表,还具备旋转检测控制部,在所述齿轮的旋转位置成为所述高负载旋转位置的情况下,基于向产生使所述转子旋转的磁通的线圈输出的感应电压停止检测所述转子的旋转状态的旋转检测处理。

另外,本发明的一方式所涉及的钟表中,在与基准旋转位置不同的旋转位置与所述高负载旋转位置相当、且所述基准旋转位置与所述高负载旋转位置相当的情况下,所述驱动信号输出部提升所述主驱动信号的能量。

另外,本发明的一方式所涉及的钟表中,在与基准旋转位置不同的旋转位置与所述高负载旋转位置相当、且所述基准旋转位置不与所述高负载旋转位置相当的情况下,所述驱动信号输出部维持所述主驱动信号的能量。

另外,本发明的一方式所涉及的钟表中,在所述齿轮的旋转位置以超过既定次数连续地与所述高负载旋转位置相当的情况下,所述驱动信号输出部提升所述主驱动信号的能量。

为了达成上述目的,本发明的一方式所涉及的钟表用马达控制方法,包括:高负载旋转位置检测步骤,其检测高负载旋转位置,所述高负载旋转位置是将自身的旋转传递给齿轮而使指针沿顺时针旋转的转子的旋转负载比通常走针时变大的情况下的所述齿轮的旋转位置;以及驱动信号输出步骤,其在所述齿轮的旋转位置成为所述高负载旋转位置的情况下输出副驱动信号,所述副驱动信号的能量大于所述通常走针时输出的主驱动信号,且所述副驱动信号的能量小于所述转子没有因所述主驱动信号旋转的情况下输出的补助驱动信号。

发明效果

依据本发明,能够降低功耗。

附图说明

图1是示出实施方式所涉及的钟表的结构的一个例子的图。

图2是示出实施方式所涉及的马达驱动电路及步进马达的一个例子的图。

图3是示出实施方式所涉及的钟表在驱动期间及检测期间向晶体管的栅极施加的信号的一个例子的图。

图4是示出实施方式所涉及的转子的旋转负载、转子的旋转举动、和线圈感应到的感应电压及其图案的对应关系的一个例子的图。

图5是示出实施方式所涉及的钟表所执行的处理的一个例子的流程图。

具体实施方式

边参照图1至图4,边对实施方式所涉及的钟表的一个例子进行说明。图1是示出实施方式所涉及的钟表的结构的一个例子的图。如图1所示,钟表1具备:振荡电路101;分频电路102;控制电路103;驱动信号输出电路104;检测信号输出电路105;马达驱动电路106;步进马达107;齿轮组108;指针109;高负载旋转位置检测电路110;旋转状态检测电路111;以及旋转检测控制电路112。

振荡电路101产生具有既定频率的信号并向分频电路102发送。分频电路102对从振荡电路101接收的信号进行分频而产生成为计时基准的钟表信号并向控制电路103发送。控制电路103基于从分频电路102接收的钟表信号等,向钟表1的各部分发送控制信号,并控制它们的动作。

驱动信号输出电路104基于从控制电路103接收的控制信号,产生主驱动信号、补助驱动信号或副驱动信号并向马达驱动电路106输出。

主驱动信号是因为使后述的步进马达107的转子202沿正转方向旋转1步长即180度的目的而在通常走针时输出的信号。另外,主驱动信号例如为梳齿状或矩形状的电压脉冲。此外,在此所说的正转方向是为了令指针109沿顺时针旋转而后述的转子202所旋转的方向。另一方面,反转方向是与正转方向相反的方向。

补助驱动信号是后述的步进马达107的转子202未因主驱动信号而沿正转方向旋转的情况下输出的信号,并且是能量大于主驱动信号的信号。另外,补助驱动信号是例如占空比大于主驱动信号的梳齿状或矩形状的电压脉冲。

副驱动信号是构成齿轮组108的齿轮的旋转位置成为高负载旋转位置的情况下输出的信号,是能量大于主驱动信号且能量小于补助驱动信号的信号。另外,副驱动信号是例如占空比大于主驱动信号且占空比小于补助驱动信号的梳齿状或矩形状的电压脉冲。

另外,在此所说的旋转位置是指指针109示出刻于字符盘的各值的情况下的各齿轮的朝向。构成齿轮组108的各齿轮,存在将一部分齿设为与其他齿不同的形状的情况或在一部分齿上附着有粘性增加的润滑油的情况。因此,考虑各齿轮的朝向。另外,在以下的说明中,将设为与其它齿不同的形状的齿与其他齿啮合的情况下的旋转位置称为基准旋转位置。此外,齿轮组108例如被设计成在指针109的一个例子即秒针朝向12点方向的情况下的旋转位置成为基准旋转位置。另外,后述驱动信号输出电路104的详细情况。

检测信号输出电路105因为检测转子202的旋转状态的目的及检测转子202的旋转负载的目的而向马达驱动电路106输出斩波信号。转子202的旋转负载因指针109的朝向而有所变动。作为使转子202的旋转负载发生变动的主要因素,例如可举出构成齿轮组108的齿轮的齿的啮合方法、齿的形状、齿的摩耗程度、附着在各齿的润滑油的粘性、指针109的重量、重力的方向和钟表1的朝向的关系、外部磁场的绝对值。此外,后述检测信号输出电路105的详细情况。

图2是示出实施方式所涉及的马达驱动电路及步进马达的一个例子的图。如图2所示,马达驱动电路106具备:晶体管tp1;晶体管tp2;晶体管tp3;晶体管tp4;晶体管tn1;晶体管tn2;检测电阻rs1;检测电阻rs2;端子out1;以及端子out2。

晶体管tp1、晶体管tp2、晶体管tp3及晶体管tp4为p沟道mosfet(metal-oxide-semiconductorfield-effecttransistor),当被施加低电平的栅极信号时导通,而被施加高电平的栅极信号时截止。另外,晶体管tn1及晶体管tn2为n沟道的mosfet,当被施加低电平的栅极信号时截止,而被施加高电平的栅极信号时导通。此外,高电平的电位是与马达驱动电路106的电源电压即vdd相等的电位。另外,低电平的电位是0v或与基准电压即vss相等的电位。

晶体管tp1、晶体管tp2、晶体管tp3及晶体管tp4的源极互相电连接,被供给马达驱动电路106的电源电压即vdd。晶体管tp3的漏极与检测电阻rs1的一端电连接。另外,晶体管tp1的漏极、晶体管tn1的漏极及检测电阻rs1的另一端与端子out1电连接。晶体管tp4的漏极与检测电阻rs2的一端电连接。另外,晶体管tp2的漏极、晶体管tn2的漏极及检测电阻rs2的另一端与端子out2电连接。晶体管tn1及晶体管tn2的源极互相电连接,被供给0v或基准电压即vss。另外,端子out1及端子out2与未图示的比较器的输入端子连接。进而,该比较器的基准输入端子上被输入后述的基准电压vcomp。

如图2所示,步进马达107具备:定子201;转子202;转子收纳用贯通孔203;内凹口204;内凹口205;外凹口206;外凹口207;磁芯208;以及线圈209。

定子201是以u字状弯曲并由磁性材料制作的构件。转子202以圆柱状形成,相对于形成在定子201的转子收纳用贯通孔203以能够旋转的状态被插入。另外,转子202被磁化,因此具有n极及s极。转子202沿正转方向旋转,从而经由齿轮组108使指针109顺时针旋转。

内凹口204及内凹口205是形成在转子收纳用贯通孔203的壁面的缺口,决定转子202相对于定子201的停止位置。即,例如,如图2所示,转子202在线圈209未被励磁的情况下,在磁极轴与连结内凹口204和内凹口205的线段正交的位置静止。

外凹口206及外凹口207是分别形成在弯曲的定子201的外侧及内侧的缺口,在与转子收纳用贯通孔203之间形成过饱和部。在此,过饱和部是当线圈209被励磁时磁饱和而磁阻变大的部分,而不会因转子202的磁通而磁饱和。

磁芯208是由磁性材料制作的棒状构件,与定子210的两端接合。线圈209卷绕在磁芯208,其一端与端子out1连接,而另一端与端子out2连接。

图3是示出实施方式所涉及的钟表在驱动期间及检测期间施加在晶体管的栅极的信号的一个例子的图。驱动期间是因为使转子202沿正转方向旋转1步长的目的而驱动信号输出电路104输出主驱动信号或副驱动信号的期间。检测期间是接在驱动期间后的期间,是因为检测转子202的旋转状态的目的及检测转子202的旋转负载的目的而检测信号输出电路105输出斩波信号的期间。

例如,如图2所示,考虑以转子202的磁极轴与连结内凹口204和内凹口205的线段正交的状态静止的情况。在该情况下,驱动信号输出电路104在驱动期间,对晶体管tp1、晶体管tp2、晶体管tp3、晶体管tp4、晶体管tn1及晶体管tn2施加图3所示的栅极信号。

由此,晶体管tp1被施加低电平的栅极信号而导通。晶体管tp3及晶体管tp4被施加高电平的栅极信号而截止。另外,晶体管tn1被施加低电平的栅极信号而截止。进而,晶体管tp2及晶体管tn2被施加梳齿状的栅极信号而反复导通和截止。

通过这样的晶体管的动作,如图3所示,端子out1的电压成为高电平,且向端子out2输出梳齿状的主驱动信号。而且,如图2所示,在vdd、晶体管tp1、端子out1、线圈209、端子out2、晶体管tn2、vss的路径上流过驱动电流,在线圈209产生磁通φc。转子202的n极及s极与因磁通φc在定子201产生的n极及s极分别排斥。由此,转子202从使n极朝向图2所示的θ0方向的状态逆时针旋转至使n极朝向θ1方向的状态。该旋转是向正转方向旋转1步长的一个例子。

另外,关于驱动信号输出电路104,在转子202的n极朝向θ1方向的情况下,驱动信号输出电路104在驱动期间,对晶体管tp1、晶体管tp2、晶体管tp3、晶体管tp4、晶体管tn1及晶体管tn2施加下面所述的栅极信号。

由此,晶体管tp2接收低电平的栅极信号而导通。晶体管tp3及晶体管tp4接收高电平的栅极信号而截止。另外,晶体管tn2接收低电平的栅极信号而截止。进而,晶体管tp1及晶体管tn1接收梳齿状的栅极信号而反复导通和截止。

通过这样的晶体管的动作,端子out2的电压成为高电平,且向端子out1输出梳齿状的主驱动信号。而且,在vdd、晶体管tp2、端子out2、线圈209、端子out1、晶体管tn1、vss的路径上流过驱动电流,在线圈209产生与磁通φc相反方向的磁通。转子202的n极及s极与因该磁通在定子201产生的n极及s极分别排斥。由此,转子202从使n极朝向图2所示的θ1方向的状态逆时针旋转至使n极朝向θ0方向的状态。该旋转是向正转方向旋转1步长的一个例子。

接着,检测信号输出电路105例如在图3所示的检测期间,对晶体管tp1、晶体管tp2、晶体管tp3、晶体管tp4、晶体管tn1及晶体管tn2施加图3所示的栅极信号。

由此,晶体管tp1及晶体管tp4接收低电平的栅极信号而导通。晶体管tp3接收高电平的栅极信号而截止。晶体管tn1及晶体管tn2接收低电平的栅极信号而截止。而且,晶体管tp2接收梳齿状的栅极信号而反复导通和截止。

通过这样的晶体管的动作,如图3所示,在端子out1的电压成为高电平,且转子202持续旋转的期间,对端子out2输出尖峰状的电压响应。该尖峰状的电压响应是利用斩波信号放大沿与驱动电流相同的方向流过的感应电流并加以检测而得到的响应。此外,关于该尖峰状的电压响应之中的比高电平更高的电压响应,电压的大小因晶体管tp2的寄生二极管而被限制在一定以下。另外,利用斩波信号来将信号放大的处理被称为斩波放大。

齿轮组108至少包含一个向指针109传递转子202的旋转的齿轮。指针109包括时针、分针、秒针或其他的指针。

图4是示出实施方式所涉及的转子的旋转负载、转子的旋转举动、和线圈感应到的感应电压及其图案的对应关系的一个例子的图。在以下的说明中,使用图2及图4所示的第i象限、第ii象限、第iii象限及第iv象限。第i象限、第ii象限、第iii象限及第iv象限通过图2所示的x方向和y方向来划分,水平磁极位于第ii象限与第iii象限的边界及第iv象限与第i象限的边界。另外,在以下的说明中,使用图4从左起第二列及第三列所示的期间p1、期间t1、期间t2及期间t3。期间p1是输出主驱动信号的期间。期间t1、期间t2及期间t3是输出斩波信号的期间。高负载旋转位置检测电路110执行边参照图4边说明指针109所能够得到的朝向的全部或一部分的处理。

如图4从上起第二行所示,在转子202的旋转负载成为与通常走针时相同程度的情况下,转子202在期间p1期间,沿正转方向从使n极朝向θ0的方向的状态旋转至使n极朝向第iii象限的状态。接着,转子202在期间t1期间,沿正转方向从使n极朝向第iii象限的状态旋转至使n极朝向外凹口207的跟前的状态并停止。而且,转子202在期间t2期间,沿反转方向从使n极朝向外凹口207的跟前的状态旋转至朝向第ii象限和第iii象限的边界。

在该情况下,如图4从上起第二行所示,在期间t1中被感应基准电压vcomp以下的感应电压,在期间t2中被感应超过基准电压vcomp的感应电压,在期间t3中被感应基准电压vcomp以下的感应电压。但是,在该情况下,在期间t3中被感应超过基准电压vcomp的感应电压也可以。

即,在该情况下,感应电压的图案如图4从上起第二行从左起第四列所示,在期间t1成为“0”,在期间t2成为“1”,在期间t3成为“-”。图4将感应到基准电压vcomp以下的感应电压的情况示为“0”,将感应到超过基准电压vcomp的感应电压的情况示为“1”,将不问感应电压和基准电压vcomp的大小关系的情况示为“-”。高负载旋转位置检测电路110在以图4从上起第二行从左起第四列所示的图案感应到感应电压的情况下,判定为指针109的当前的朝向上的旋转负载成为与通常走针时相同程度,并将该判定结果存放于存储介质中。而且,接着在指针109成为该朝向的情况下,驱动信号输出电路104输出主驱动信号。

如图4从上起第三行所示,在转子202的旋转负载与通常走针时的旋转负载和比较小的旋转负载之和相等的情况下,转子202在期间p1期间,沿正转方向从使n极朝向θ0的方向的状态旋转至使n极朝向内凹口205与水平磁极之间的状态。接着,转子202在期间t1期间,沿正转方向使n极朝向内凹口205与水平磁极之间的状态旋转至使n极朝向外凹口207的跟前的状态并停止。而且,转子202在期间t2期间,沿反转方向从使n极朝向外凹口207的跟前的状态旋转至朝向第ii象限和第iii象限的边界。

在该情况下,如图4从上起第三行所示,在期间t1中被感应超过基准电压vcomp的感应电压,在期间t2中被感应超过基准电压vcomp的感应电压,在期间t3中被感应基准电压vcomp以下的感应电压。但是,在该情况下,在期间t3中被感应超过基准电压vcomp的感应电压也可以。

即,在该情况下,感应电压的图案如图4从上起第三行从左起第四列所示,在期间t1成为“1”,在期间t2成为“1”,在期间t3成为“-”。高负载旋转位置检测电路110在以图4从上起第三行从左起第四列所示的图案感应到感应电压的情况下,判定为指针109的当前的朝向上的旋转负载与通常走针时的旋转负载和比较小的旋转负载之和相等。即,高负载旋转位置检测电路110判定为指针109的当前的朝向上的齿轮的旋转位置是高负载旋转位置。该判定结果被存放于存储介质中。作为这样判定的情况的例子,例如可举出成为基准旋转位置的情况、对一部分齿附着了粘性增加的润滑油的情况。而且,接着在指针109成为该朝向的情况下,驱动信号输出电路104取代主驱动信号的输出而输出副驱动信号。

如图4从上起第四行所示,在转子202的旋转负载与通常走针时的旋转负载和比较大的旋转负载之和相等的情况下,转子202在期间p1期间,沿正转方向从使n极朝向θ0的方向的状态旋转至使n极朝向内凹口205附近的状态。接着,转子202在期间t1期间,沿正转方向从使n极朝向内凹口205附近的状态旋转至使n极朝向与水平磁极大致平行的方向的状态。然后,转子202在期间t2期间,沿正转方向从使n极朝向与水平磁极大致平行的方向的状态旋转至使n极朝向外凹口207的跟前的状态并停止。而且,转子202在期间t2期间,沿反转方向从使n极朝向外凹口207的跟前的状态旋转至第ii象限和第iii象限的边界。

在该情况下,如图4从上起第四行所示,在期间t1中被感应超过基准电压vcomp的感应电压,在期间t2中被感应基准电压vcomp以下的感应电压,在期间t3中被感应超过基准电压vcomp的感应电压。但是,在该情况下,在期间t1中被感应基准电压vcomp以下的感应电压也可以。

即,在该情况下,感应电压的图案如图4从上起第四行从左起第四列所示,在期间t1成为“-”,在期间t2成为“0”,在期间t3成为“1”。高负载旋转位置检测电路110在以图4从上起第四行从左起第四列所示的图案感应到感应电压的情况下,判定为指针109的当前的朝向上的旋转负载与通常走针时的旋转负载和比较大的旋转负载之和相等。即,高负载旋转位置检测电路110判定为指针109的当前的朝向上的齿轮的旋转位置为高负载旋转位置。该判定结果被存放于存储介质中。作为这样判定的情况的例子,例如可举出成为基准旋转位置的情况、对一部分齿附着了粘性增加的润滑油的情况。而且,接着在指针109成为该朝向的情况下,驱动信号输出电路104取代主驱动信号的输出而输出副驱动信号。

如图4从上起第五行所示,在转子202的旋转负载变大,且转子202无法沿正转方向旋转180度的情况下,转子202在期间p1期间,沿正转方向从使n极朝向θ0的方向的状态旋转至使n极朝向外凹口206附近的状态。接着,转子202在期间t1期间,沿正转方向从使n极朝向外凹口206附近的状态旋转至旋转速度成为零。然后,转子202在期间t2期间,沿反转方向从旋转速度成为零的状态旋转至使n极朝向θ0的方向附近的状态。而且,转子202在期间t3期间,沿正转方向从使n极朝向θ0的方向附近的状态开始旋转。

在该情况下,如图4从上起第五行所示,在期间t1中被感应超过基准电压vcomp的感应电压,在期间t2中被感应基准电压vcomp以下的感应电压,在期间t3中被感应基准电压vcomp以下的感应电压。但是,在该情况下,在期间t1中被感应基准电压vcomp以下的感应电压也可以。

即,在该情况下,感应电压的图案如图4从上起第五行从左起第四列所示,在期间t1成为“-”,在期间t2成为“0”,在期间t3成为“0”。高负载旋转位置检测电路110在以图4从上起第五行从左起第四列所示的图案感应到感应电压的情况下,判定为指针109的当前的朝向中转子202没有沿正转方向旋转180度,并将该判定结果存放于存储介质中。而且,驱动信号输出电路104输出补助驱动信号,并使转子202沿正转方向旋转180度。另外,接着在指针109成为该朝向的情况下,驱动信号输出电路104输出主驱动信号之后再输出补助驱动信号。

另外,高负载旋转位置检测电路110在具有利用边参照图4边说明的方法周期性检测出的高负载旋转位置的情况下,将该高负载旋转位置设定为基准旋转位置。另外,高负载旋转位置检测电路110判定与高负载旋转位置相当的旋转位置是否有多个。

另外,驱动信号输出电路104基于高负载旋转位置检测电路110的判定结果控制主驱动信号的能量的大小。具体而言,驱动信号输出电路104通过改变主驱动信号的占空比而控制主驱动信号的能量的大小。例如,因内置于钟表1的电池的电压变高而主驱动信号的能量变大的情况下,有时即便转子202的旋转负载有一些变大转子202也沿正转方向旋转180度。因此,在这样的情况下,驱动信号输出电路104降低主驱动信号的占空比,并减小主驱动信号的能量。由此,对应转子202的旋转负载,使线圈209感应到的感应电压分为如图4中例示那样的适当的图案,因此能够利用高负载旋转位置检测电路110进行高精度的旋转负载的检测。

另外,在与基准旋转位置不同的旋转位置与高负载旋转位置相当、且基准旋转位置与高负载旋转位置相当的情况下,驱动信号输出电路104提升主驱动信号的能量。作为这样的情况的例子,可举出通过对齿轮的齿附着粘性增加的润滑油,该齿与其他齿啮合时的旋转负载的大小成为与基准旋转位置上的旋转负载的大小相等以下的情况。

另外,在与基准旋转位置不同的旋转位置与高负载旋转位置相当、且基准旋转位置不与高负载旋转位置相当的情况下,驱动信号输出电路104维持主驱动信号的能量。作为这样的情况的例子,可举出通过对齿轮的齿附着粘性增加的润滑油,该齿与其他齿啮合时的旋转负载大于基准旋转位置上的旋转负载,且基准旋转位置上的旋转负载被作为与通常走针时相同程度的旋转负载而检测出的情况。

另外,在齿轮的旋转位置以超过既定次数连续地与高负载旋转位置相当的情况下,驱动信号输出电路104提升主驱动信号的能量。作为这样的情况的例子,可举出通过对连续配置的齿附着粘性增加的润滑油,这些齿与其他齿啮合时的旋转负载的大小成为与基准旋转位置上的旋转负载的大小相等以上的情况。

旋转状态检测电路111基于利用斩波放大而得到的尖峰状的电压响应及基准电压vcomp,执行检测转子202的旋转状态的旋转检测处理。

旋转检测控制电路112在齿轮的旋转位置成为高负载旋转位置的情况下,基于向产生使转子202旋转的磁通的线圈209输出的感应电压,停止旋转检测处理。即,旋转检测控制电路112在指针109的朝向成为通过高负载旋转位置检测电路110存放于存储介质的判定结果所表示的朝向的情况下,停止检测信号输出电路105的斩波信号的输出。

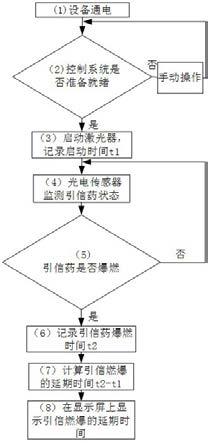

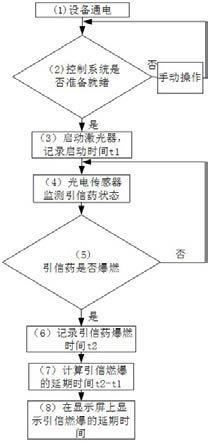

接着,边参照图5边说明实施方式所涉及的钟表的动作的一个例子。图5是实施方式所涉及的钟表所执行的处理的一个例子的流程图。

步骤s10中,高负载旋转位置检测电路110执行检测高负载旋转位置的处理,且使处理进入步骤s20。

步骤s20中,高负载旋转位置检测电路110判定与基准旋转位置不同的旋转位置是否与高负载旋转位置相当。高负载旋转位置检测电路110在判定与基准旋转位置不同的旋转位置与高负载旋转位置相当的情况下(步骤s20:是(yes)),使处理进入步骤s30,而判定与基准旋转位置不同的旋转位置不与高负载旋转位置相当的情况下(步骤s20:否(no)),使处理进入步骤s90。

步骤s30中,高负载旋转位置检测电路110判定高负载旋转位置是否超过既定次数而连续。高负载旋转位置检测电路110在判定高负载旋转位置以超过既定次数连续的情况下(步骤s30:是(yes)),使处理进入步骤s60,而判定高负载旋转位置未以超过既定次数连续的情况下(步骤s30:否(no)),使处理进入步骤s40。

步骤s40中,高负载旋转位置检测电路110判定基准旋转位置是否与高负载旋转位置相当。高负载旋转位置检测电路110在判定基准旋转位置与高负载旋转位置相当的情况下(步骤s40:是(yes)),使处理进入步骤s50,而判定基准旋转位置不与高负载旋转位置相当的情况下(步骤s40:否(no)),使处理进入步骤s70。

步骤s50中,高负载旋转位置检测电路110将周期性检测出的高负载旋转位置设定为基准旋转位置,且使处理进入步骤s60。

步骤s60中,驱动信号输出电路104提升主驱动信号的能量,且使处理返回步骤s10。

步骤s70中,高负载旋转位置检测电路110判定与高负载旋转位置相当的旋转位置是否存在多个。高负载旋转位置检测电路110判定有多个与高负载旋转位置相当的旋转位置的情况下(步骤s70:是(yes)),使处理进入步骤s80,而判定没有多个与高负载旋转位置相当的旋转位置的情况下(步骤s70:否(no)),使处理返回步骤s10。

步骤s80中,高负载旋转位置检测电路110将周期性检测出的高负载旋转位置设定为基准旋转位置,且使处理返回步骤s10。

步骤s90中,高负载旋转位置检测电路110判定基准旋转位置是否与高负载旋转位置相当。高负载旋转位置检测电路110在判定基准旋转位置与高负载旋转位置相当的情况下(步骤s90:是(yes)),结束处理,而判定基准旋转位置不与高负载旋转位置相当的情况下(步骤s90:否(no)),使处理进入步骤s100。

步骤s100中,驱动信号输出电路104降低主驱动信号的能量,且使处理返回步骤s10。

以上,对实施方式所涉及的钟表1进行了说明。钟表1检测出高负载旋转位置,并在齿轮的旋转位置成为高负载旋转位置的情况下,输出能量大于主驱动信号且能量小于补助驱动信号的副驱动信号。由此,钟表1在转子202的旋转负载成为与通常走针时相同程度的旋转位置输出主驱动信号,而在高负载旋转位置取代补助驱动信号而输出副驱动信号。因而,钟表1使转子202沿正转方向旋转,且使指针109沿顺时针旋转时,避免以所需以上输出能量较大的驱动信号,从而能够抑制功耗。

另外,钟表1在齿轮的旋转位置成为高负载旋转位置的情况下,基于向线圈209输出的感应电压停止检测转子202的旋转状态的旋转检测处理。因而,钟表1避免在事先已知主驱动信号下不能沿正转方向旋转180度的高负载旋转位置输出斩波信号,因此能够抑制功耗。

另外,在与基准旋转位置不同的旋转位置与高负载旋转位置相当、且基准旋转位置与高负载旋转位置相当的情况下,钟表1提升主驱动信号的能量。因而,在与基准旋转位置不同,且与高负载旋转位置相当的旋转位置的旋转负载小于高负载旋转位置的旋转负载的情况下,钟表1通过参照图4的方法,能够判别基准旋转位置。

另外,在与基准旋转位置不同的旋转位置与高负载旋转位置相当、且基准旋转位置不与高负载旋转位置相当的情况下,钟表1维持主驱动信号的能量。因而,在因施加到钟表1的冲击而转子202沿正转方向或反转方向旋转,偏离了本来的基准旋转位置的情况下,钟表1无需不必要地提升主驱动信号的能量,而输出斩波信号来执行检测本来的基准旋转位置的处理。即,钟表1不会不必要地提升主驱动信号的能量,因此能够抑制功耗。

另外,钟表1在齿轮的旋转位置以超过既定次数连续地与高负载旋转位置相当的情况下,提升主驱动信号的能量。因而,钟表1在高负载旋转位置连续的旋转位置也能使转子202可靠地沿正转方向旋转180度。

此外,上述的钟表1所具备的全部或一部分功能,也可以作为程序记录到计算机可读记录介质中,且该程序被计算机系统执行。计算机系统包含os、外部设备等的硬件。另外,计算机可读记录介质例如为软盘、光磁盘、rom(readonlymemory)、cd-rom等的可移动介质、内置于计算机系统的硬盘等的存储装置、因特网等的网络上的服务器等所具备的易失性存储器(randomaccessmemory:ram)。此外,易失性存储器是将程序保持一定时间的记录介质的一个例子。

另外,上述的程序也可以通过传输介质、例如因特网等的网络、电话线路等的通信线路传输到其他计算机系统。

另外,上述程序也可为实现上述的功能的全部或一部分的程序。此外,实现上述的功能的一部分的程序,也可为与预先向计算机系统记录上述的功能的程序组合而能够实现上述功能的程序即所谓的差分程序。

以上,边参照附图,边对本发明的实施方式进行了说明,但具体的结构并不局限于上述的实施方式,还包括不脱离本发明的要点的范围内的设计变更等。

标号说明

1…钟表;101…振荡电路;102…分频电路;103…控制电路;104…驱动信号输出电路;105…检测信号输出电路;106…马达驱动电路,107…步进马达,108…齿轮组,109…指针,110…高负载旋转位置检测电路;111…旋转状态检测电路;112…旋转检测控制电路;201…定子;202…转子;203…转子收纳用贯通孔;204、205…内凹口;206、207…外凹口;208…磁芯;209…线圈;out1、out2…端子;rs1、rs2…检测电阻;p1、t1、t2、t3…期间;tn1、tn2、tp1、tp2、tp3、tp4…晶体管;vcomp…基准电压。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。