1.本发明涉及发动机停缸控制领域,特别涉及一种控制方法及装置。

背景技术:

2.汽车排放是当前环境、能源问题的一个重要方面,如何在保证汽车正常行驶的同时,更好的节能减排也是内燃机行业的研究热点,其中最核心的就是如何降油耗、降排放。

3.目前,为了避免发动机工作工程中的供能过剩、能源浪费等问题,在发动机小负荷工作时,采用发动机停缸技术,即关闭发动机部分气缸,从而降低泵气损失与摩擦,使得发动机在小负荷运行时,能够处于油耗较低的区间,从而降油耗、降排放。但是,目前发动机的停缸技术只能进行固定停缸,固定停缸实施简单,但是不能根据发动机的状态选择最佳的油耗区,降低油耗的效果有限,如果采用随机停缸的方式,根据当前发动机的状态对应选择最佳的停缸方式,就能使发动机一直处于最佳油耗区,显著提升节能减排的效果。

4.一般情况下,将发动机多个气缸依次点火工作一次的过程看做一个循环,当随机停缸时,被确认为本次循环停缸的气缸会在本循环内停止点火工作,由于气缸停止工作是在排气后不再打开进气门,并停止喷油点火,当发动机气缸在停缸几个循环后,气缸内会变为负压,将发动机曲轴箱内的机油吸入燃烧室,造成火花塞电极及瓷套周围被机油污染,如果在火花塞电极及瓷套周围机油积累到一定量后,该气缸再次工作,此时,可能由于机油燃烧造成火花塞失火、瓷套开裂或发动机爆震等问题。

技术实现要素:

5.有鉴于此,本发明旨在提出一种控制方法及装置,以解决现有技术中汽车发动机的气缸在停缸时由于缸内负压吸入机油,导致在气缸重新工作时机油燃烧使火花塞失火、瓷套开裂或发动机爆震的问题。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.本发明实施例第一方面提供了一种控制方法,该方法可以包括:

8.获取发动机中处于停缸状态的目标气缸,以及所述发动机的当前机油粘度和当前负荷范围;

9.确定所述目标气缸连续处于停缸状态的循环次数;

10.根据所述当前机油粘度、所述当前负荷范围和所述循环次数,确定所述目标气缸内的累积窜油量;

11.根据所述目标气缸内的累积窜油量与所述目标气缸对应的窜油量阈值的比对结果,控制所述目标气缸的状态。

12.可选地,所述根据所述目标气缸内的累积窜油量与所述目标气缸对应的窜油量阈值的比对结果,控制所述目标气缸的状态,包括:

13.若所述目标气缸内的累积窜油量小于或等于所述窜油量阈值,则控制所述目标气缸处于停缸状态;

14.若所述目标气缸内的累积窜油量大于所述窜油量阈值,则控制所述目标气缸处于工作状态。

15.可选地,所述根据所述目标气缸内的累积窜油量与所述目标气缸对应的窜油量阈值的比对结果,控制所述目标气缸的状态,还包括:

16.若所述目标气缸内的累积窜油量大于所述窜油量阈值,则控制所述目标气缸处于工作状态以及控制所述目标气缸的相邻气缸处于停缸状态。

17.可选地,所述根据所述当前机油粘度、所述当前负荷范围和所述循环次数,确定所述目标气缸内的累积窜油量,包括:

18.根据所述当前机油粘度、所述发动机的当前负荷范围确定所述目标气缸的单次循环窜油量;

19.根据所述循环次数、所述单次循环窜油量,确定所述目标气缸内的累积窜油量。

20.可选地,所述目标气缸对应的窜油量阈值采用如下方法得到:

21.根据所述发动机的火花塞单体在气缸正常工作条件下的最大窜油量,确定基本窜油量;

22.根据机油的机油粘度获得粘度修正系数;

23.根据所述基本窜油量与所述粘度修正系数,获得所述目标气缸对应的窜油量阈值。

24.本发明实施例第二方面还提供了一种控制装置,该述装置可以包括:

25.气缸状态获取模块,用于获取发动机中处于停缸状态的目标气缸,以及所述发动机的当前机油粘度和当前负荷范围;

26.循环次数确定模块,用于确定所述目标气缸连续处于停缸状态的循环次数;

27.累积窜油量计算模块,用于根据所述当前机油粘度、所述当前负荷范围和所述循环次数,确定所述目标气缸内的累积窜油量;

28.控制模块,用于根据所述目标气缸内的累积窜油量与所述目标气缸对应的窜油量阈值的比对结果,控制所述目标气缸的状态。

29.可选地,所述控制模块,包括:

30.第一控制子模块,用于若所述目标气缸内的累积窜油量小于或等于所述窜油量阈值,则控制所述目标气缸继续处于停缸状态;

31.第二控制子模块,用于若所述目标气缸内的累积窜油量大于所述窜油量阈值,则控制所述目标气缸处于工作状态。

32.可选地,所述控制模块,还用于若所述目标气缸内的累积窜油量大于所述窜油量阈值,则控制所述目标气缸处于工作状态以及控制所述目标气缸的相邻气缸处于停缸状态。

33.可选地,所述累积窜油量计算模块,包括:

34.单次循环窜油量确定子模块,用于根据所述当前机油粘度、所述发动机的当前负荷范围,确定所述目标气缸的单次循环窜油量;

35.累积窜油量确定子模块,用于根据所述循环次数、所述单次循环窜油量,确定所述目标气缸内的累积窜油量。

36.可选地,所述装置还包括:

37.基本窜油量确定模块,用于根据所述发动机的火花塞单体在气缸正常工作条件下的最大窜油量,确定基本窜油量;

38.粘度修正系数确定模块,用于根据机油的机油粘度获得粘度修正系数;

39.窜油量阈值确定模块,用于根据所述基本窜油量与所述粘度修正系数,获得所述目标气缸对应的窜油量阈值。

40.相对于现有技术,本发明所述的一种控制方法及装置具有以下优势:

41.本发明实施例中,可以在目标气缸停止工作后,记录目标气缸停止工作的循环次数,并通过预测模型,根据该循环次数计算该气缸中的累积窜油量;再将累计窜油量与目标气缸的窜油量阈值进行比对,并根据比对结果控制目标气缸的状态。通过本发明实施例的方案使得目标气缸根据累积窜油量与窜油量阈值的比对结果,能够及时切换目标气缸的状态,以让目标气缸在允许的情况下继续停缸,或恢复工作状态以及时消耗目标气缸在停缸过程中窜入的机油,避免了目标气缸在停缸后再次工作时,由于机油过量窜入导致的火花塞失火、瓷套开裂或发动机爆震等问题。

附图说明

42.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

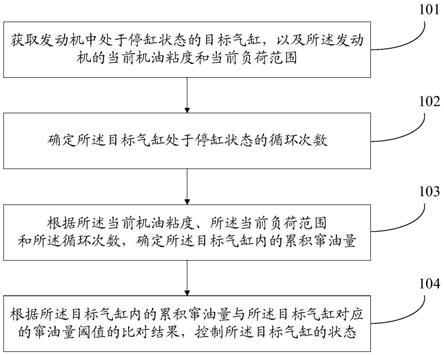

43.图1是本发明实施例中一种控制方法的步骤流程图;

44.图2是本发明实施例中预测模型的逻辑结构框图;

45.图3是本发明实施例中计算窜油量阈值的逻辑结构框图;

46.图4是本发明实施例提供的一种控制装置结构框图。

具体实施方式

47.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

48.下面将参考附图并结合实施例来详细说明本发明。

49.本发明实施例是为了避免发动机工作时随机停缸导致的处于停缸状态的气缸窜入过量的机油,使得处于停缸状态的气缸恢复工作状态时,由于机油过量窜入导致的火花塞失火、瓷套开裂或发动机爆震等问题,为了更好的说明本发明的方案,以下解释发动机的随机停缸过程:

50.本发明实施例中,可以将发动机的工作状态分为全缸工作状态和随机停缸工作状态。其中,全缸工作状态即是发动机的全部缸都进行工作的状态;而随机停缸工作状态指在车辆行驶过程中,根据不同负荷下的扭矩需求控制发动机以不同的停缸率和停缸序列进行工作,也就是车辆会根据不同的扭矩需求随机控制部分气缸停止工作,从而实现在满足扭矩需求的前提下以尽量少的气缸进行工作,使得发动机可以尽量实现最佳工况油耗。由于在工作过程中通过消耗燃油产生推动活塞使曲轴旋转,但所消耗的燃油产生的能量除了用于推动活塞使曲轴旋转外,还有一部分能量被高温尾气及冷却水带走,也有一部分能量则用于克服摩擦阻力做功,另外还有一部分能量则用于克服泵气损失。而且发动机排量越大,摩擦及泵气损失所造成的能力损失也越大,因而,输出同样的扭矩,小排量的发动机所耗费

的克服摩擦及泵气的能量损失小于大排量发动机的。因此,如果控制发动机在小负荷工作之时,即目标扭矩较小时,关闭部分工作缸并保证继续工作的工作缸输出的扭矩可以满足发动机的目标扭矩需求,因为部分工作缸被关闭,相当于发动机的排量减小了,因而可以降低泵气损失及摩擦损失,因此,通过随机停缸可以节约发动机能耗。

51.可以看出,随机停缸工作状态的工作原理,等效于根据不同的工况,动态调节发动机的排量,从而降低发动机能耗。而为了实现发动机随机停缸,发动机的各气缸应具有可单独开启与关闭的进气门、排气门、喷油嘴和点火装置,以实现可随时通过关闭进、排气门,停止任何一个气缸的进、排气,并且同时停止点火及喷油,进而实现随机停缸效果。

52.本发明实施例中,随机停缸可以包括不同的停缸率以及停缸序列的选择。停缸率表示在发动机工作的过程中处于停缸状态的气缸在所有气缸中的占比,以四缸发动机为例,四缸发动机包括第一气缸、第二气缸、第三气缸和第四气缸共四个气缸,其中,将发动机全缸工作状态下四个气缸依照第一气缸、第三气缸、第四气缸和第二气缸依次进入工作状态一次作为一个循环,为了便于描述,以四缸发动机25个循环进行描述,当停缸率为20%时,即四缸发动机25个循环中,发动机的气缸有20次处于停缸状态、80次处于工作状态;当停缸率为25%时,即四缸发动机25个循环中,发动机的气缸有25次处于停缸状态、75次处于工作状态。

53.本发明实施例中,停缸序列表示在发动机工作的过程中处于停缸状态的气缸在发动机工作循环中所处的序列位置,以四缸发动机为例,在全缸工作状态下四个气缸依次按照第一气缸、第三气缸、第四气缸、第二气缸、第一气缸

······

的顺序进入工作状态,当停缸率为33%时,停缸序列可以是:

54.停缸序列方案一:

55.第一气缸工作、第三气缸工作、第四气缸停缸、第二气缸工作、第一气缸工作、第三气缸停缸、第四气缸工作、第二气缸工作、第一气缸停缸、

·····

;

56.停缸序列方案二:

57.第一气缸停缸、第三气缸工作、第四气缸工作、第二气缸停缸、第一气缸工作、第三气缸工作、第四气缸停缸、第二气缸工作、第一气缸工作、

·····

;

58.停缸序列方案三:

59.第一气缸工作、第三气缸停缸、第四气缸工作、第二气缸工作、第一气缸停缸、第三气缸工作、第四气缸工作、第二气缸停缸、第一气缸工作、

·····

;

60.以上三种停缸序列的方案均可实施,具体的可以通过实验验证,选择发动机震动最小、气缸之间状态切换时过渡最好的停缸序列,本发明实施例对此不做具体限制。

61.图1是本发明实施例中一种控制方法的步骤流程图,如图1所示,该方法可以包括:

62.步骤101:获取发动机中处于停缸状态的目标气缸,以及所述发动机的当前机油粘度和当前负荷范围。

63.本发明实施例中,首先需要获取发动机中处于停缸状态的目标气缸,可选地,可以先根据发动机中气缸的数量确定发动机中气缸工作的循环,如四缸发动机以四个气缸依次工作一次为循环,六缸发动机以六个依次工作一次为循环,八缸发动机以八个依次工作一次为循环等,在确定发动机中的循环后,再确定本次循环内处于停缸状态的目标气缸,如四缸发动机以第一缸、第三缸、第四缸、第二缸依次工作一次为循环,在本次循环中第四缸停

缸,确定第四缸为目标气缸。

64.本发明实施例中,由于发动机中的机油随着发动机累积运行时间和发动机中当前机油温度的变化,其机油粘度会发生变化,而不同的机油粘度下机油的附着力不同,从而影响到机油的窜油量。因此,可以通过发动机的累积运行时间和当前机油温度确定发动机的当前机油粘度。发动机的累积运行时间和当前机油温度可以从发动机的ecu(electronic control unit,电子控制单元)中读取,或者也可以在更换机油后启动计时器计时统计累积运行时间,或采用温度计测量当前机油温度等。或者,也可以通过加设粘度计的方式实时测量获取发动机中的当前机油粘度,本发明实施例中对当前机油粘度的获取方式不做具体限定。

65.本发明实施例中,可选地,发动机的当前负荷范围可以包括五档,0-3bar(巴),3-6bar,6-10bar,10-15bar,15bar以上,根据当前发动机的负荷,确定当前发动机的负荷范围,如,当前发动机的负荷为4bar,则当前发动机的负荷范围为3-6bar,以此类推。其中,bar是常用的压强单位,在国际单位的换算中1bar相当于100千pa(帕)。

66.步骤102:确定所述目标气缸连续处于停缸状态的循环次数。

67.本发明实施例中,还需要确定目标气缸处于停缸状态的循环次数,即目标气缸自停缸以后,维持停缸状态已经连续经历了几次循环。可选地,可以在检测到目标气缸从工作状态切换为停缸状态后开始记录,每次在循环中轮到目标气缸工作时,如果目标气缸维持停缸状态,则循环次数加1,直到目标气缸从停缸状态切换到工作状态时,循环次数归零。

68.步骤103:根据所述当前机油粘度、所述当前负荷范围和所述循环次数,确定所述目标气缸内的累积窜油量。

69.本发明实施例中,根据获取的发动机的当前机油粘度、当前负荷范围,以及发动机目标气缸处于停缸状态的循环次数,按照预设的计算逻辑,可以预测当前目标气缸中的累积窜油量。可选地,也可以通过对应的预测模型进行预测,预测模型是用于预测当前发动机的目标气缸中累积窜油量的数学模型,在本实施例中,通过发动机的累积运行时间和当前机油温度确定发动机的当前机油粘度,在输入累积运行时间、当前机油温度、当前负荷和循环次数后,自动执行预设的计算逻辑获得目标气缸内的累积窜油量。

70.图2是本发明实施例中预设的计算逻辑结构框图,如图2所示,可选地,本发明实施例中所述发动机累积运行时间为从所述发动机上一次更换机油后到当前的累积运行时间。

71.本发明实施例中,首先根据发动机累积运行时间和当前机油温度确定当前机油粘度,根据机油粘度随加机油入发动机后的使用时间以及温度的变化关系确定。其中,发动机累积运行时间指发动机从上一次更换机油后到当前累积的运行时间,在更换机油后发动机累积运行时间归零,并重新开始记录。可选地,可以通过测定发动机累积运行时间、机油温度以及机油粘度之间的关系,绘制机油粘度表,其中,纵坐标为机油温度、横坐标为发动机累积运行时间、内容为机油粘度,因此,根据发动机累积运行时间和当前机油温度可以在机油粘度表中,快速、便捷、准确地唯一确定当前机油粘度。

72.表1机油粘度表示例

[0073][0074][0075]

如上表1所示,为本发明实施例中测定发动机累积运行时间、机油温度以及机油粘度之间的关系,绘制机油粘度表的示例。当发动机累积运行时间为500小时,机油温度为70℃时,查表1可知,此时,当前机油粘度为1.05.

[0076]

可选地,所述步骤103包括:

[0077]

子步骤s11:根据所述当前机油粘度、所述发动机的当前负荷范围确定所述目标气缸的单次循环窜油量。

[0078]

本发明实施例中,在确定当前机油后,可以再根据发动机的当前负荷范围确定目标气缸的单次循环窜油量。窜油是目标气缸停缸后由于气缸内的负压吸入机油的现象,由于每次循环就吸入机油一次,因此,只要确定每次循环中的单次窜油量,通过循环次数可以得出累积窜油量。可选地,可以根据测试单次循环窜油量、机油粘度、发动机负荷范围的关系,绘制单次循环窜油量表,其中,纵坐标为发动机负荷范围,横坐标为机油粘度,内容为单次循环窜油量。之后可以在目标气缸处于停缸的状态下获取目标气缸中的当前机油粘度和当前发动机负荷范围,根据当前机油粘度和当前发动机负荷范围可以在单次循环窜油量表中,快速、便捷、准确地唯一确定单次循环窜油量。

[0079]

表2单次循环窜油量表示例

[0080] 0.50.80.850.90.950.981200.50.30.20.20.010.010500.50.20.10.050.050.050.0510010.50.40.30.30.250.2

[0081]

如上表2所示,为本发明实施例中根据测试单次循环窜油量、机油粘度、发动机负荷范围的关系,绘制的单次循环窜油量表示例,其中,第一行表示机油粘度,左侧第一列表示发动机负荷范围20bar以下、20-50bar和50-100bar,中间内容为对应单次循环窜油量,单位为毫克。若当前机油粘度为0.9,当前发动机负荷范围为50-100bar时,查询上表2可知,单次循环窜油量为0.3毫克。

[0082]

子步骤s12:根据所述循环次数、所述单次循环窜油量,确定所述目标气缸的累积窜油量。

[0083]

本发明实施例中,由于获得的单次循环窜油量是目标气缸在单次循环中窜入的油量,因此,将单次循环窜油量乘以循环次数,即可得到目标气缸从停缸以来的累积窜油量。

[0084]

步骤104:根据所述目标气缸内的累积窜油量与所述目标气缸对应的窜油量阈值的比对结果,控制所述目标气缸的状态。

[0085]

本发明实施例中,在获得累积窜油量后,可以将获得的累积窜油量与目标气缸的窜油量阈值进行比对,并根据比对的结果控制目标气缸的状态,由于窜油量阈值是根据目

标气缸在正常工作时,不发生机油燃烧导致的火花塞失火、瓷套开裂等问题的最大窜油量得到的,因此,可选地,所述步骤104包括:

[0086]

子步骤s21:若所述目标气缸内的累积窜油量小于所述窜油量阈值,则控制所述目标气缸处于停缸状态。

[0087]

本发明实施例中,可选地,窜油量阈值由目标气缸在正常工作时,不发生机油燃烧导致的火花塞失火、瓷套开裂等问题的最大窜油量得到,其中,窜油量阈值可以等于最大窜油量,也可以略小于最大窜油量,从而进一步保证累积窜油量与窜油量阈值的比对结果能够符合目标气缸的实际状态,保证目标气缸的正常运行,可选地,当窜油量阈值略小于最大窜油量时差值可以大于或等于单次循环窜油量。

[0088]

本发明实施例中,当窜油量阈值等于最大窜油量时,可以在目标气缸停缸的循环次数中累积窜油量小于窜油量阈值时,控制所述目标气缸在下一次循环中处于停缸状态,其中,累积窜油量小于窜油量阈值可以是累积窜油量与窜油量的差值大于或等于单次循环窜油量;当窜油量阈值略小于最大窜油量时,可以在目标气缸内的累积窜油量小于或等于窜油量阈值时,确定目标气缸中的累积窜油量还未达到临界值,此时不需要将目标气缸转为工作状态,从而对停缸期间内窜入的机油进行消耗,以避免累积窜油量过多导致的当目标气缸再次开始工作时,会发生机油燃烧导致的火花塞失火、瓷套开裂等问题,即在下一次循环中继续保持目标气缸的停缸状态。可选地,还可以向驾驶员显示提示发动机中目标气缸的累积油量以及窜油量阈值等,方面驾驶员进行清理、维修。

[0089]

子步骤s22:若所述目标气缸内的累积窜油量大于所述窜油量阈值,则控制所述目标气缸处于工作状态。

[0090]

本发明实施例中,当目标气缸中累积窜油量大于窜油量阈值时,则可以认为目标气缸需要转换为工作状态对已窜入目标气缸的机油进行消耗,否则继续对目标气缸进行停缸累积窜油量的进一步增加,会加大目标气缸再次工作时机油燃烧导致的火花塞失火、瓷套开裂等问题出现的风险。可选地,可以是窜油量阈值等于最大窜油量时,累积窜油量大于窜油量阈值且差值大于或等于预设差值,预设差值可以是根据测试、计算等得到的在最大窜油量基础上不发生上述问题的过量机油,如窜油量阈值为100毫升,预设差值为1毫升,则累积窜油量为102毫升时可以确定累积窜油量大于窜油量阈值;或者,可以是窜油量阈值等于最大窜油量时,当前的累积窜油量小于窜油量阈值,但累积窜油量与窜油量阈值的差值小于单次循环窜油量,此时如果在下一次循环中保持目标气缸停缸,则下一次循环过后累积窜油量比如超出窜油量阈值,加大了后续目标气缸工作的风险,因此,可以认为累积窜油量大于窜油量阈值;或者,也可以是可以是窜油量阈值略小于最大窜油量时,如窜油量阈值为95毫升,则当累积窜油量为99毫升时,可以认为累积窜油量大于窜油量阈值,在下一次循环中可以将目标气缸转换为工作状态。

[0091]

本发明实施例中,当发动机应用随机停缸策略时,如果累积窜油量小于或等于窜油量阈值,则可以在下一次循环中继续保持目标气缸停缸,但是如果目标气缸在下一次循环中根据随机停缸策略需要进行工作,则可以根据其他气缸的累积窜油量以及目标气缸的累积窜油量确定是否要遵照随机停缸策略控制目标气缸工作,如果目标气缸的累积窜油量较少,其他气缸的累积窜油量较多,则可以调整随机停缸策略,保持目标气缸继续停缸,而使其他气缸工作以消耗累积的机油;当累积窜油量大于窜油量阈值时,不论下一次循环中

随机停缸策略对目标气缸的安排是停缸还是工作,都需要控制目标气缸工作以消耗可能会过量的窜入机油。

[0092]

可选地,所述步骤104,还包括:

[0093]

子步骤s23:若所述目标气缸内的累积窜油量大于所述窜油量阈值,则控制所述目标气缸处于工作状态以及控制所述目标气缸的相邻气缸处于停缸状态。

[0094]

本发明实施例中,由于目标气缸内的累积窜油量大于窜油量阈值时,需要强制性将停缸状态目标气缸转换为工作状态,此时,为了保证发动机随机停缸的停缸率,可以通过交替停缸的方式,在目标气缸的累积窜油量大于窜油量阈值时,控制目标气缸工作,并控制目标气缸的相邻气缸停缸来代替目标气缸停缸,以保证发动机的停缸率对应的是发动机适宜排量下的最低油耗,由于对于发动机来说,气缸工作的顺序是固定的,如四缸发动机以第一缸、第三缸、第四缸、第二缸的顺序依次点火工作,当目标气缸第四缸的累积窜油量大于窜油量阈值时,控制第四缸在本次循环中处于工作状态,并在第四缸相邻的,原本处于工作状态的气缸中,选择一个切换至停缸状态。

[0095]

图3是本发明实施例中计算窜油量阈值的逻辑结构框图,如图3所示,本发明实施例的控制方法还可以包括:

[0096]

步骤s31:根据所述发动机的火花塞单体在气缸正常工作条件下的最大窜油量,确定基本窜油量。

[0097]

步骤s32:根据机油的机油粘度获得粘度修正系数;

[0098]

步骤s33:根据所述基本窜油量与所述粘度修正系数,获得所述目标气缸对应的窜油量阈值。

[0099]

本发明实施例中,可以先根据火花塞单体实验,确定发动机中火花塞单最大窜油量,即火花塞单体最多能在窜入多少机油量的情况下正常工作,从而得到火花塞单体的基本窜油量,再根据机油粘度确定粘度修正系数,由于机油粘度与机油的附着力有关,如果机油粘度低,比较稀,附着力小,那么相应的火花塞单体的最大窜油量可以大一些,因此,通过粘度修正系数与基本窜油量即可得到窜油量阈值。

[0100]

本发明实施例中,可选地,可以通过测定修正系数与机油粘度的关系绘制粘度修正曲线,其中,横坐标为机油粘度,纵坐标为粘度修正系数,因此,根据机油粘度可以在粘度修正曲线中,快速、便捷、准确地唯一确定粘度修正系数。可选地,在确定窜油量阈值中使用的机油粘度可以是发动机中本次循环的当前机油粘度,也可以是根据在多次是实验中标定的机油粘度,从而确定准确的粘度修正系数。

[0101]

本发明实施例中,在根据最大窜油量与粘度修正系数计算获得计算结果后,可选地,可以设置窜油量阈值小于计算结果,具体窜油量阈值小于计算结果的范围可以根据实际情况确定,如单次循环窜油量等,从而避免由于计算误差、测量误差或实际应用中误差的原因,导致计算得到的窜油量阈值与实际不符的问题,适当减小,可以进一步保证目标气缸的窜油量不会超过实际最大窜油量。

[0102]

图4是本发明实施例提供的一种控制装置结构框图,如图4所示,该装置可以包括:

[0103]

气缸状态获取模块401,用于获取发动机中处于停缸状态的目标气缸,以及所述发动机的当前机油粘度和当前负荷范围;

[0104]

循环次数确定模块402,用于确定所述目标气缸连续处于停缸状态的循环次数;

[0105]

累积窜油量计算模块403,用于根据所述当前机油粘度、所述当前负荷范围和所述循环次数,确定所述目标气缸内的累积窜油量;

[0106]

控制模块404,用于根据所述目标气缸内的累积窜油量与所述目标气缸对应的窜油量阈值的比对结果,控制所述目标气缸的状态。

[0107]

可选地,所述控制模块404,包括:

[0108]

第一控制子模块,用于若所述目标气缸内的累积窜油量小于或等于所述窜油量阈值,则控制所述目标气缸继续处于停缸状态;

[0109]

第二控制子模块,用于若所述目标气缸内的累积窜油量大于所述窜油量阈值,则控制所述目标气缸处于工作状态。

[0110]

可选地,所述控制模块404,还用于若所述目标气缸内的累积窜油量大于所述窜油量阈值,则控制所述目标气缸处于工作状态以及控制所述目标气缸的相邻气缸处于停缸状态。

[0111]

可选地,所述累积窜油量计算模块403,包括:

[0112]

单次循环窜油量确定子模块,用于根据所述当前机油粘度、所述发动机的当前负荷范围,确定所述目标气缸的单次循环窜油量;

[0113]

累积窜油量确定子模块,用于根据所述循环次数、所述单次循环窜油量,确定所述目标气缸的累积窜油量。

[0114]

可选地,所述装置还包括:

[0115]

基本窜油量确定模块,用于根据所述发动机的火花塞单体在气缸正常工作条件下的最大窜油量,确定基本窜油量;

[0116]

粘度修正系数确定模块,用于根据机油的机油粘度获得粘度修正系数;

[0117]

窜油量阈值确定模块,用于根据所述基本窜油量与所述粘度修正系数,获得所述目标气缸对应的窜油量阈值。

[0118]

本发明实施例还提供了一种汽车,该汽车包括所述的控制装置。

[0119]

综上所述,本发明实施例中,可以在目标气缸停止工作后,记录目标气缸停止工作的循环次数,并通过预测模型,根据该循环次数计算该气缸中的累积窜油量;再将累计窜油量与目标气缸的窜油量阈值进行比对,并根据比对结果控制目标气缸的状态。通过本发明实施例的方案使得目标气缸根据累积窜油量与窜油量阈值的比对结果,能够及时切换目标气缸的状态,以让目标气缸在允许的情况下继续停缸,或恢复工作状态以及时消耗目标气缸在停缸过程中窜入的机油,避免了目标气缸在停缸后再次工作时,由于机油过量窜入导致的火花塞失火、瓷套开裂或发动机爆震等问题。

[0120]

所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统、装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

[0121]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

[0122]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。