1.本实用新型属于柴油机节油技术领域,具体涉及一种油料节油器及节油器用油料分流器。

背景技术:

2.在能源日益紧缺的大环境下,怎么进行能源节约,已经是当下急需解决的问题。当下市面上出现了各种燃油节油器,其中最多的是一种被称为“限油器”的产品,它是通过限制单位时间内的燃油流量达到节油的目的,这种节油会因供油量不足,导致动力不足,使得在需要大动力时,不能达到需要的动力,在行驶过程中,易造成安全事故。

3.另外,通过提高燃油燃烧效率来达到节油的方法主要有两类,一是在燃油中加入化学试剂来提高燃烧效率;二是利用机械原理,将更多的氧气输入到气缸中,通过使燃油接触更多的氧气来提高燃烧效率。

4.但是,加入化学试剂,需要将其均匀分散在燃油中,消耗量大,成本较高;利用机械原理增加氧气含量,需要设置额外的机械结构,使得燃油机结构更加复杂,不便于后期维护、维修。

5.还有人提出通过磁力线来切割燃油分子,让燃油分子变小,使得燃烧更充分来提高燃烧效率,来达到节油的目的,目前这种方法还停留在理论阶段。

技术实现要素:

6.本实用新型所要解决的技术问题便是针对上述现有技术的不足,提供一种节油器用油料分流器,它能使油料分流后满足磁场切割的要求,从而使得燃油分子更加分散,进而充分燃烧,达到节油的目的。

7.本实用新型所采用的技术方案是:一种节油器用油料分流器,包括分流腔,分流腔的一端为进油端,另一端为出油端,所述分流腔内沿其长度方向设有数个磁力腔,每个磁力腔内可拆卸连接有与其匹配的磁力块,相邻磁力块之间相互吸引,所述分流腔上沿其长度方向在相邻磁力块之间还开设有过油孔,所述过油孔分别与分流腔的进油端和出油端连通。

8.作为优选,所述分流腔的截面呈圆形,分流腔内的数个磁力腔呈矩阵排列。

9.作为优选,数个磁力腔呈菱形均匀排列,相邻两行之间的磁力腔交错设置。

10.作为优选,所述分流腔的截面呈方形,分流腔内的数个磁力腔呈矩阵排列。

11.作为优选,数个磁力腔呈方形排列,相邻两行之间的磁力腔交错设置。

12.作为优选,所述分流腔靠近进油端的一端封闭。

13.作为优选,所述过油孔的孔径为0.5mm

‑

0.8mm。

14.作为优选,所述分流腔的两端分别还安装有过滤网。

15.作为优选,所述分流腔的进油端沿其长度方向延伸,并设有连接螺纹,所述分流腔的出油端连接有汇油头。

16.一种油料节油器,包括分流器,所述分流器的分流腔的进油端连接有负离子净化器,负离子净化器内填充有若干石墨烯负离子材料颗粒。

17.本实用新型的有益效果在于:

18.(1)由于磁力块之间的磁场感应强度达到6000高斯以上,才能有效对燃油分子进行磁场切割,此时磁力块之间的间距在1.5mm

‑

1.8mm之间,通过将单位时间内的供给需求燃油量经过油孔分流,使分流后过油孔内的燃油满足磁场切割的需求,达到对燃油分子进行磁场有效切割的目的;

19.(2)设置有汇油头,便于将磁场切割后的燃油汇集,以满足正常工作所需的燃油量;

20.(3)燃油分子经磁场切割后在进行燃烧,能使燃烧更为充分,达到节油的目的;

21.(4)过油孔的孔径为0.5mm

‑

0.8mm,在符合额定供油量的条件下,使得本装置的体积小,占用空间小。

22.(5)磁力腔位于分流腔进油端的一端封闭,避免了油料进入磁力腔内,影响装置的正常工作;

23.(6)分流腔两端分别设有过滤网,能有效避免油料中的杂质进入过油孔中造成堵塞,也有效避免了油料中的杂质进入油路中;

24.(7)通过在分流器进油端增设负离子净化器,能使油料经过石墨烯负离子材料颗粒后减弱燃油分子之间的作用力,然后在经过分流器分流后进行磁场切割,使得燃油分子更加分散,从而燃油燃烧更为充分,达到物理节油的目的。

25.本实用新型采用物理节油的方式,通过将燃油分流来满足磁场切割的要求,再将切割后的燃油汇集后使用,使得燃油燃烧更加充分,实现节油的目的。

附图说明

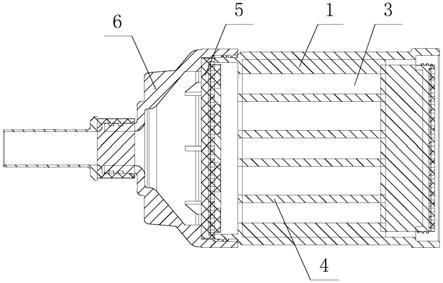

26.图1为本实用新型的结构示意图;

27.图2为本实用新型分流腔进油端的示意图;

28.图3为本实用新型分流腔出油端的示意图;

29.图4为本实用新型节油器的结构示意图。

30.图中:1、分流腔;2、磁力腔;3、磁力块;4、过油孔;5、过滤网;6、汇油头;7、负离子净化器;8、石墨烯负离子材料颗粒。

具体实施方式

31.下面将结合附图及具体实施例对本实用新型作进一步详细说明。

32.实施例1

33.如图1、图2和图3所示,本实施例提供的油料节油器用油料分流器,包括分流腔1,分流腔1的一端为进油端,另一端为出油端,进油端和出油端处分别设有过滤网5,所述分流腔1的截面呈圆形,分流腔1内沿其长度方向设有数个磁力腔2,每个磁力腔2内装放有磁力块3,相邻磁力腔2之间的间距满足安装磁力块3后形成的磁场强度能对油料进行切割,满足对油料分子进行有效切割的磁场强度应该在6000高斯以上,此时两块磁力块3之间的间距应当不大于1.8mm;

34.本实施例中磁力腔2设置20个,20个磁力腔2水平设置为5排,并呈菱形状的矩阵分布,其中6个磁力腔2水平并排设置在分流腔1的水平直径上,向上依次设置5个磁力腔2成一排,2个磁力腔2成一排,上下设置的磁力腔 2对称设置,相邻两排的磁力腔2交错设置,同一排相邻磁力腔2之间设置有过油孔4,本实施例中20个磁力腔2矩阵分布后,可设置15个过油孔4,过油孔4采用方形孔,其孔径选择0.55mm,以满足两块磁力块3之间的间距应当不大于1.55mm的需求,根据连接的油管截面面积(即油管截面油量),可计算得出过油孔4的高度,从而满足15个过油孔4的截面面积相加等于油管截面面积,使得油管中油料经过油孔4分流后在汇流,汇流后能满足油管油量的供给需求;过油孔4孔径采用0.55mm,那相邻磁力块3之间的间距为1.55mm;

35.每个所述磁力腔2中均插放有磁力块3,同一排相邻磁力块3的n极与s 极相对设置,保证相邻磁力块3之间相互吸引,从而构建磁场,使得相邻磁力块3之间存在磁感线,将过油孔4设置在两块磁力块3之间,因此过油孔4内的油料将被磁场的磁感线切割,使得燃油分子更加分散,本实施例中同一排的磁力块3中心连线与过油孔4中心连线重合;相邻两排的磁力腔2交错设置,即一排的磁力腔2与另一排的过油孔4相互对齐,保证了相邻两排之间的磁场切割相互不影响,提高磁场切割的效果;

36.过油孔4与分流腔1的进油端和出油端连通,磁力腔2位于分流腔1进油端的一端为封闭端,位于分流腔1出油端的一端为敞口端,磁力块3从磁力腔 2敞口端放入磁力腔2内,本装置与油路连接后,油泵供油使油具有向前的动力,从而磁力腔2位于进油端的一端封闭,避免了油料进入磁力腔2内,保证了磁力块3的正常工作;

37.所述分流腔1的进油端外沿其长度方向延伸,并设有连接螺纹,所述分流腔1的出油端连接有汇油头6,汇油头6与燃油机的进油端连接。

38.实施例2

39.本实施例与实施例1基本相同,仅是选用截面呈方形的分流腔1,且过油孔4的孔径采用0.8mm。

40.实施例1与实施例2的节油原理:

41.油料进入分流腔1后经过滤网5过滤,然后被过油孔4进行分流,通过连接的油路管径,选择不同的过油孔4孔径和相应的数量,使得所有过油孔4的截面面积与油路截面面积相等,从而保证了正常的供油需求,分流后的油料经两块磁力块3之间流过,被两块磁力块3形成磁场的磁感线切割,将燃油分子切割的更加小、更加分散,在切割后进行汇流,汇流后供燃油机使用,燃油分子变小,变分散后,能进行更加充分的燃烧,从而达到节油、减排的目的。

42.如图4所示,本实施例提供的一种油料节油器,包括分流器,所述分流器的进油端通过螺纹连接有负离子净化器7,负离子净化器7内填充满石墨烯负离子材料颗粒8,负离子净化器7的进油端与油路连接。

43.油料流经石墨烯负离子材料颗粒8后,石墨烯少量进入燃油分子之间,减弱了燃油分子之间的作用力,然后油料再进入分流器中,经分流腔1分流并经磁场切割燃油分子后汇流,并输入燃油机使用,燃油分子变小,变分散后,能使燃烧更加充分,随之实现了节油减排的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。