1.本实用新型属于汽车的发动机技术领域,特别是涉及一种预燃点火装置、燃烧装置及发动机。

背景技术:

2.发动机启动时,需要通过点火装置点火来点燃空气和燃油的混合气。点火装置不仅影响着发动机的动力性、经济性和排放性能,还决定了发动机能否正常工作。

3.近年来,面对越来越严格的油耗和排放法规,越来越多的发动机上采用主动式预燃室点火装置。该点火装置在预燃室上同时安装火花塞与喷油器,能够稳定且快速地点火,实现lambda>2.0的超稀薄燃烧,燃烧稳定,从而显著降低燃烧损失。但该点火装置也存在一些问题:1)预燃室内换气效果差,超稀薄燃烧工况以及高egr工况的稳定性受到限制;2)预燃室的有限空间内油束撞壁问题明显,湿壁量大(传统燃烧室湿壁量通常小于0.8%,采用常用燃油喷射器可造成预燃室内>20%的湿壁量);3)由于预燃室内燃油混合差,当量比分布不均匀,将恶化排放性能。由于以上技术上的缺陷,主动式预燃室点火装置的广泛应用存在较大挑战。

4.现有的一种主动预燃室点火系统,通常包括预燃室、火花塞、供油管路、供气管路、油气混合室和喷射阀,火花塞和喷射阀设置在预燃室上,供油管路连接油气混合室的进油口,供气管路连接油气混合室的进气口,油气混合室用于将燃油和空气混合后,经喷射阀的出口喷射至预燃室内。该方案采用预燃室空气辅助燃油喷射,即在预燃室中不直接喷射燃油,而是喷射空气与燃油的混合气,可以减小在狭小的预燃室内部进行燃油喷射而造成的湿壁量,同时排出预燃室内的废气。但由于喷射流量通常会受喷射阀工作压力与预燃室内压力之差的影响,且预燃室内压力变化较大,导致无法精确控制混合气的喷气量,造成发动机点火和燃烧不稳定。

技术实现要素:

5.本实用新型所要解决的技术问题是:针对现有的主动预燃室点火系统,预燃室内压力变化较大,导致无法精确控制混合气的喷气量,造成发动机点火和燃烧不稳定的问题,提供一种预燃点火装置、燃烧装置及发动机。

6.为解决上述技术问题,本实用新型实施例提供一种预燃点火装置,包括预燃室、火花塞、喷射器、第一压力传感器、第二压力传感器和电控单元,所述火花塞、所述喷射器、所述第一压力传感器及所述第二压力传感器分别与所述电控单元电连接,所述火花塞和所述喷射器设置在所述预燃室上,所述喷射器上设置有进气口、进油口及喷射口,由所述进气口进入的空气与由所述进油口进入的燃油在所述喷射器内设置的容纳腔中混合以形成混合气;

7.所述第一压力传感器用于检测所述预燃室的压力,所述第二压力传感器用于检测所述容纳腔中的混合气的压力;所述电控单元用于控制所述喷射口打开,以通过所述喷射

口将所述混合气喷入所述预燃室内。

8.可选地,所述喷射器包括预燃室喷油器、混合容器及喷嘴,所述混合容器的内腔上下贯通,所述容纳腔包括形成在所述混合容器的内腔的靠近所述喷嘴的一端的混合腔,所述进气口设置在所述混合容器上并与所述混合腔连通,所述喷嘴上设置所述喷射口,所述喷射口在打开时与所述混合腔连通,所述喷射口在关闭时与所述混合腔阻断;

9.所述进油口设置在所述预燃室喷油器的第一端,所述预燃室喷油器的第二端插接在所述混合容器的内腔中,所述预燃室喷油器的出油口与所述混合腔相通;

10.所述喷嘴包括喷嘴体、针阀体和控制机构,所述喷嘴体的内腔上下贯通,所述喷嘴体的内腔靠近所述预燃室的一端形成所述喷射口,所述针阀体可移动地设置在所述喷嘴体的内腔中;

11.所述控制机构与所述电控单元电连接,所述控制机构用于控制所述针阀体向靠近或远离所述预燃室的方向移动,以打开或关闭所述喷射口。

12.可选地,所述容纳腔还包括形成在所述喷嘴体的内腔靠近所述喷射口的一端的存储腔,在所述喷射口打开时,所述混合腔、所述存储腔及所述喷射口依次连通,在所述喷射口关闭时,所述存储腔与所述混合腔阻断;

13.所述第二压力传感器用于检测所述存储腔中的混合气的压力并反馈至所述电控单元。

14.可选地,所述喷射口的靠近所述预燃室的一端形成第一渐缩孔,所述喷射口的远离所述预燃室的一端形成第二渐缩孔,所述第一渐缩孔的横截面由远离所述预燃室的一端向靠近所述预燃室的一端逐渐增大,所述第二渐缩孔的横截面由远离所述预燃室的一端向靠近所述预燃室的一端逐渐增大,所述第二渐缩孔远离所述预燃室的一端与所述第一渐缩孔靠近所述预燃室的一端相接,所述第二渐缩孔靠近所述预燃室的一端处于所述第二渐缩孔远离所述预燃室的一端的径向外侧。

15.可选地,所述针阀体的靠近所述预燃室的一端形成针阀头部,所述针阀头部的横截面由远离所述预燃室的一端向靠近所述预燃室的一端逐渐增大;

16.在所述喷射口打开时,所述第一渐缩孔的孔壁与所述针阀头部的外周面之间形成渐缩流道,所述渐缩流道的流通面积由远离所述预燃室的一端向靠近所述预燃室的一端逐渐减小;所述第二渐缩孔的孔壁与所述针阀头部的外周面之间形成等距流道,所述第二渐缩孔的孔壁与所述针阀头部的外周面之间的距离由远离所述预燃室的一端向靠近所述预燃室的一端保持不变。

17.可选地,所述容纳腔还包括形成在所述喷嘴体的内腔的中段的活动腔,在所述喷射口打开时,所述活动腔与混合腔连通。

18.可选地,所述控制机构包括衔铁、弹性件和电磁线圈,所述衔铁固定在所述针阀体的远离所述预燃室的一端,所述衔铁容纳在所述活动腔中,所述弹性件支撑在所述衔铁的靠近所述预燃室的一侧与活动腔的轴向一侧腔壁上,所述弹性件沿远离所述预燃室的方向推动所述衔铁,所述电磁线圈绕设在所述衔铁的外侧,所述电磁线圈与所述电控单元电连接,所述衔铁在所述电磁线圈通电时向靠近所述预燃室的方向移动以压缩所述弹性件。

19.可选地,所述预燃室喷油器的第二端与所述混合容器的内腔密封连接。

20.另一方面,本实用新型还提供了一种燃烧装置,包括主燃室、主燃室喷油器和前述

任一技术方案所述的预燃点火装置,所述主燃室设置在所述预燃室的下方并与所述预燃室连通,所述主燃室喷油器设置在所述主燃室上。

21.另一方面,本实用新型还提供了一种发动机,包括前述任一技术方案所述的预燃点火装置。

22.本实用新型实施例提供的预燃点火装置、燃烧装置和发动机,与现有技术相比,先将燃油和空气导入容纳腔内进行充分混合以形成混合气,接着当达到喷射器的预设喷射时刻时,且电控单元判断到第二压力传感器检测到的容纳腔的压力与第一压力传感器检测到的预燃室的压力的比值在2以上时,打开喷射口,将混合气从喷射口以声速喷入预燃室内,然后火花塞点燃预燃室中的混合气,生成的火焰再进入主燃室内以点燃主燃室内的混合气。由于喷射口处的混合气流速达到声速,该处产生“壅塞”效应,混合气的流速保持不变,不会随预燃室内压力的变化而变化,能通过控制喷射脉宽精准控制混合气的喷射总量,从而可以精确计算得到喷射器内所需的喷油量,进而能够控制喷射器内混合气的当量比,实现快速且稳定的点火过程,提高在稀燃工况以及高egr率工况下的燃烧稳定性。

附图说明

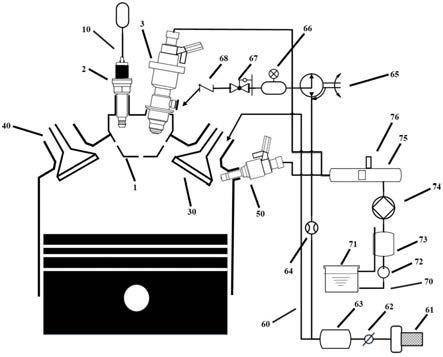

23.图1是本实用新型一实施例提供的燃烧装置的结构示意图;

24.图2是图1中预燃点火装置的爆炸结构示意图;

25.图3是图2中混合腔体的剖视图;

26.图4是图2中喷嘴处于关闭状态的剖视图;

27.图5是图2中喷嘴处于打开状态的剖视图;

28.图6是图4中喷嘴体的结构示意图;

29.图7是本实用新型一实施例提供的燃烧装置在不同燃油开启时刻下喷入预燃室中的累计流出质量随曲轴转角的变化特性图。

30.说明书中的附图标记如下:

31.10、预燃点火装置;1、预燃室;2、火花塞;3、喷射器;31、预燃室喷油器;311、进油口;312、出油口;32、混合容器;321、进气口;322、混合腔; 323、o型槽;324、配合孔;325、第二安装孔;33、喷嘴;331、喷嘴体;3311、第一渐缩孔;3312、第二渐缩孔;3313、存储腔;3314、第一安装孔;3315、连通孔;3316、活动腔;332、针阀体;3321、针阀头部;333、等距流道;334、渐缩流道;335、衔铁;336、弹性件;337、电磁线圈;338、电源插头;339、喷射口;

32.20、主燃室;30、进气孔;40、排气孔;50、主燃室喷油器;

33.60、供气组件;61、空气滤清器;62、节气门;63、稳压腔;64、流量计; 65、空气压缩机;66、空气罐;67、调压阀;68、单向阀;

34.70、供油组件;71、油箱;72、低压泵;73、燃油滤清器;74、高压泵; 75、油轨;76、燃油压力传感器。

具体实施方式

35.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

36.如图1和图2所示,本实用新型实施例提供的预燃点火装置10,包括预燃室1、火花塞2、喷射器3、第一压力传感器、第二压力传感器和电控单元,火花塞2、喷射器3、第一压力传感器及第二压力传感器分别与电控单元电连接,火花塞2和喷射器3设置在预燃室1上,喷射器3上设置有进气口321、进油口 311及喷射口339,由进气口321进入的空气与由进油口311进入的燃油在喷射器3内设置的容纳腔中混合以形成混合气。

37.第一压力传感器用于检测预燃室1的压力并反馈至电控单元,第二压力传感器用于检测容纳腔中的混合气的压力并反馈至电控单元。

38.在达到喷射器3的预设喷射时刻时,且电控单元判断到容纳腔中的混合气的压力与预燃室1的压力的比值在2以上时,控制喷射口339打开,以通过喷射口339将混合气以声速喷入预燃室1内。

39.先将燃油和空气导入容纳腔内进行充分混合以形成混合气,接着当达到喷射器3的预设喷射时刻时,且电控单元判断到容纳腔的压力与预燃室1的压力的比值大于或等于2时,打开喷射口339,将混合气从喷射口339以声速喷入预燃室1内,然后火花塞2点燃预燃室1中的混合气,生成的火焰再进入主燃室 20内以点燃主燃室20内的混合气;接着当电控单元判断到容纳腔的压力与预燃室1的压力的比值小于2时,关闭喷射口339。

40.本实用新型实施例提供的预燃点火装置10,与现有技术相比,由于喷射口 339处的混合气流速达到声速,该处产生“壅塞”效应,混合气的流速保持不变,不会随预燃室1内压力的变化而变化,能通过控制喷射脉宽精准控制混合气的喷射总量,从而可以精确计算得到喷射器3内所需的喷油量,进而能够控制喷射器3内混合气的当量比,实现快速且稳定的点火过程,提高在稀燃工况以及高egr率工况下的燃烧稳定性。

41.较优地,第一压力传感器集成在火花塞2上,减少了预燃点火装置10的零部件种类,使预燃点火装置10整体结构更加紧凑,以减少预燃点火装置10的占用空间。

42.在一实施例中,如图1至图5所示,喷射器3包括预燃室喷油器31、混合容器32及喷嘴33,混合容器32的内腔上下贯通,容纳腔包括形成在混合容器 32的内腔的靠近喷嘴33的一端的混合腔322,进气口321设置在混合容器32 上并与混合腔322连通,喷嘴33上设置喷射口339,喷射口339在打开时与混合腔322连通,喷射口339在关闭时与混合腔322阻断。

43.进油口311设置在预燃室喷油器31的第一端,预燃室喷油器31的第二端插接在混合容器32的内腔中,预燃室喷油器31的出油口312与混合腔322相通。

44.喷嘴33包括喷嘴体331、针阀体332和控制机构,喷嘴体331的内腔上下贯通,喷嘴体331的内腔靠近预燃室1的一端形成喷射口339,针阀体332可移动地设置在喷嘴体331的内腔中。

45.控制机构与电控单元电连接,控制机构用于控制针阀体332向靠近或远离预燃室1的方向移动,以打开或关闭喷射口339。

46.第二压力传感器用于检测混合腔322中的混合气的压力并反馈至电控单元。在达到喷射器3的预设喷射时刻时,且电控单元判断到混合腔322中的混合气的压力与预燃室1的压力的比值在2以上时,控制机构控制针阀体332向靠近预燃室1的方向移动,从而打开喷射口339,以将混合气喷入预燃室1内。燃油和空气能够在混合腔322内充分混合后通过喷射口339喷入预燃室1内,从而减少预燃室1内燃油喷射造成的撞壁问题,降低湿壁量,也有助于排出预燃室1 内的废气,同时能够控制喷射器3内混合气的当量比,有利于预燃室1内混

合气的充分燃烧,减少不完全燃烧产物的产生,提高燃烧稳定性。

47.较优地,预燃室喷油器31、混合容器32和喷嘴33分别加工成型。喷射器 3采用分体式结构,降低了加工难度,有利于控制加工精度。

48.较优地,预燃室喷油器31选用发动机标准缸内直喷喷油器,结构简单,便于操作,降低成本。此外,为进一步降低湿壁量,可在预燃室喷油器31上加装减压装置,以降低预燃室喷油器31的喷油压力。

49.较优地,喷嘴33选用氮化硅制成,氮化硅在高温下强度高,能抵抗冷热冲击,成本低。此外,喷嘴33还可选用耐热钢制成。

50.在一实施例中,如图4和图5所示,容纳腔还包括形成在喷嘴体331的内腔靠近喷射口339的一端的存储腔3313,在喷射口339打开时,混合腔322、存储腔3313及喷射口339依次连通,在喷射口339关闭时,存储腔3313与混合腔322阻断。

51.第二压力传感器用于检测存储腔3313中的混合气的压力并反馈至电控单元。在达到喷射器3的预设喷射时刻时,且电控单元判断到存储腔3313中的混合气的压力与预燃室1的压力的比值在2以上时,控制机构控制针阀体332向靠近预燃室1的方向移动,从而打开喷射口339,以将混合气喷入预燃室1内。混合腔322中的混合气经过存储腔3313后从喷射口339喷出,存储腔3313始终与喷射口339连通,而喷射口339在打开时与混合腔322连通,喷射口339 在关闭时与混合腔322阻断,因而设置存储腔3313能够减缓混合气流量在喷射口339打开或关闭的瞬间产生的波动,有利于精准控制混合气流量和当量比,提高燃烧稳定性。

52.在一实施例中,如图6所示,喷射口339的靠近预燃室1的一端形成第一渐缩孔3311,喷射口339的远离预燃室1的一端形成第二渐缩孔3312,第一渐缩孔3311的横截面由远离预燃室1的一端向靠近预燃室1的一端逐渐增大,第二渐缩孔3312的横截面由远离预燃室1的一端向靠近预燃室1的一端逐渐增大,第二渐缩孔3312远离预燃室1的一端与第一渐缩孔3311靠近预燃室1的一端相接,第二渐缩孔3312靠近预燃室1的一端处于第二渐缩孔3312远离预燃室1 的一端的径向外侧。有利于更顺畅地移动针阀体332,便于控制机构能够更精准地控制喷射口339在打开和关闭之间切换。

53.在一实施例中,如图5和图6所示,针阀体332的靠近预燃室1的一端形成针阀头部3321,针阀头部3321的横截面由远离预燃室1的一端向靠近预燃室 1的一端逐渐增大。

54.在喷射口339打开时,第一渐缩孔3311的孔壁与针阀头部3321的外周面之间形成渐缩流道334,渐缩流道334的流通面积由远离预燃室1的一端向靠近预燃室1的一端逐渐减小;第二渐缩孔3312的孔壁与针阀头部3321的外周面之间形成等距流道333,第二渐缩孔3312的孔壁与针阀头部3321的外周面之间的距离由远离预燃室1的一端向靠近预燃室1的一端保持不变。混合气经过渐缩流道334加速到声速后,再经过等距流道333喷入预燃室1中。设置渐缩流道334加速了混合气的流速达到声速的过程,使混合气能够在更短的时间内达到声速。在喷射口339打开时,第二渐缩孔3312的孔壁与针阀头部3321的外周面之间的距离由远离预燃室1的一端向靠近预燃室1的一端保持不变,即第二渐缩孔3312的孔壁与针阀头部3321的外周面平行,能够减缓混合气流量在喷射口339打开或关闭的瞬间产生的波动,同时在喷射口339关闭时,针阀头部3321能与第二渐缩孔3312的孔壁抵接,以关闭喷射口339,提高喷射口339 关闭的密封性。

55.在一实施例中,如图4和图5所示,容纳腔还包括形成在喷嘴体331的内腔的中段的

活动腔3316,在喷射口339打开时,活动腔3316与混合腔322连通;

56.控制机构包括衔铁335、弹性件336和电磁线圈337,衔铁335固定在针阀体332的远离预燃室1的一端,衔铁335容纳在活动腔3316中,弹性件336支撑在衔铁335的靠近预燃室1的一侧与活动腔3316的轴向一侧腔壁上,弹性件 336沿远离预燃室1的方向推动衔铁335,电磁线圈337绕设在衔铁335的外侧,电磁线圈337与电控单元电连接,衔铁335在电磁线圈337通电时向靠近预燃室1的方向移动以压缩弹性件336。初始时,衔铁335受到弹性件336的朝向远离预燃室1方向的力,从而使得针阀头部3321与第二渐缩孔3312的孔壁抵接,进而关闭喷射口339,当电控单元判断到能够打开喷射口339时,电磁线圈337 通电,从而使得衔铁335压缩弹性件336以带动针阀体332向靠近预燃室1的方向移动,进而打开喷射口339。控制机构结构简单,便于控制喷射口339的开闭。

57.较优地,如图4所示,控制机构还包括设置在喷嘴体331上的电源插头338,电源插头与电磁线圈337电连接。

58.在一实施例中,如图6所示,喷嘴体331的内腔的远离预燃室1的一端形成第一安装孔3314,容纳腔还包括形成在喷嘴体331的内腔的中段的连通孔3315,第一安装孔3314、连通孔3315及活动腔3316依次连通,混合容器32的靠近预燃室1的一端固定在第一安装孔3314内,且混合腔322与连通孔3315 连通。结构简单,便于混合容器32和喷嘴体331的安装定位。

59.较优地,混合容器32的靠近预燃室1的一端与第一安装孔3314过盈配合。

60.在一实施例中,预燃室喷油器31的第二端与混合容器32的内腔密封连接。

61.较优地,如图3所示,混合容器32的内腔的远离预燃室1的一端形成第二安装孔325和配合孔324,混合容器32的内腔的中段形成有o形槽,o形槽内设置有o型圈,第二安装孔325、配合孔324、o型槽323和混合腔322依次连通,预燃室喷油器31的第二端经过第二安装孔325和配合孔324插接在所述混合容器32的内腔中,配合孔324的形状与预燃室喷油器31的抵接在配合孔324 处的部分相适配,提预燃室喷油器31和混合腔322的内腔通过o型圈和预燃室喷油器31的第二端的过盈配合实现密封连接。提高预燃室喷油器31与混合容器32的定位精度,使预燃室喷油器31与混合容器32的连接更稳定,避免产生晃动。

62.在一实施例中,预设喷射时刻为发动机的曲轴转角达到预设角度的时刻。当发动机的曲轴转动到预设角度时,且电控单元判断到容纳腔中的混合气的压力与预燃室1的压力的比值在2以上时,控制喷射口339打开。若当发动机的曲轴转动到预设角度时,容纳腔中的混合气的压力与预燃室1的压力的比值小于2,则喷射口339不会打开,需重新设定发动机的曲轴转动的预设角度,新的预设角度小于之前的预设角度。喷射器3的预设喷射时刻以发动机的曲轴的转动角度为参考,有利于电控单元更好的控制喷射口339的开闭,能够更精准地控制混合气的喷射总量。

63.如图7所示,在不同的预设喷射时刻下,从喷射器3喷入预燃室1的混合气的流量与喷射时间成线性关系,因而可以根据喷射时间得到混合气的喷射总量。由于混合气的喷射总量可知,通过简单计算(基于喷射总量与混合气当量比),可得到需进入的空气总量与预燃室喷油器31喷射的燃油量,从而保证喷射器3内压力以及混合气当量比的稳定。图7中,横坐标为发动机的曲轴转角,纵坐标为喷射器3喷出的混合气的累计流出质量,图7中以预设喷射时刻分别设为曲轴转角为600

°

、620

°

和640

°

为例。

64.另一方面,如图1所示,本实用新型还提供了一种燃烧装置,包括主燃室 20、主燃室20喷油器和前述任一实施例述及的预燃点火装置10,主燃室20设置在预燃室1的下方并与预燃室1连通,主燃室20喷油器设置在主燃室20上。

65.本实用新型实施例提供的燃烧装置,与现有技术相比,由于喷射口339处的混合气流速达到声速,该处产生“壅塞”效应,混合气的流速保持不变,不会随预燃室1内压力的变化而变化,能通过控制喷射脉宽精准控制混合气的喷射总量,从而可以精确计算得到喷射器3内所需的喷油量,进而能够控制喷射器3内混合气的当量比,实现快速且稳定的点火过程,提高在稀燃工况以及高 egr率工况下的燃烧稳定性。

66.在一实施例中,如图1所示,燃烧装置还包括供气组件60和供油组件70,主燃室20上设置有进气孔30和排气孔40。

67.供气组件60包括空气滤清器61、节气门62、稳压腔63、流量计64、空气压缩机65、空气罐66、调压阀67和单向阀68,空气压缩机65和调压阀67分别与电控单元电连接;空气依次经过空气滤清器61与节气门62进入稳压腔63,空气从稳压腔63中分两路,一路经过进气孔30进入主燃室20;另一路流经流量计64达到空气压缩机65,通过空气压缩机65压缩进入空气罐66中进行贮存,工作时,空气罐66中的高压空气通过调压阀67调节到喷射器3的工作压力后,经过单向阀68与进气口321进入混合腔322中。

68.供油组件70包括油箱71、低压泵72、燃油滤清器73、高压泵74、油轨75 和燃油压力传感器76,高压泵74和燃油压力传感器76分别与电控单元电连接;燃油从油箱71依次经过低压泵72与燃油滤清器73到达高压泵74,经过进一步加压后,进入油轨75,油轨75分别与主燃室20喷油器和预燃室喷油器31连通,油轨75中一部分燃油经过主燃室20喷油器喷入主燃室20中,另一部分燃油经过预燃室喷油器31喷入混合腔322中。

69.较优地,调压阀67为集成流量控制的调压阀。

70.另一方面,本实用新型还提供了一种发动机,包括前述任一实施例述及的预燃点火装置10。

71.本实用新型实施例提供的发动机,与现有技术相比,由于喷射口339处的混合气流速达到声速,该处产生“壅塞”效应,混合气的流速保持不变,不会随预燃室1内压力的变化而变化,能通过控制喷射脉宽精准控制混合气的喷射总量,从而可以精确计算得到喷射器3内所需的喷油量,进而能够控制喷射器3 内混合气的当量比,实现快速且稳定的点火过程,提高在稀燃工况以及高egr 率工况下的燃烧稳定性。

72.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。