[0001]

本发明涉及一种加热再循环烟气的超临界二氧化碳锅炉系统,属于锅炉设备技术领域。

背景技术:

[0002]

超临界二氧化碳布雷顿循环与水-蒸汽朗肯循环相比,有着全流量回热、回热量大的特点,其锅炉的进口工质温度远高于同参数下的水—蒸汽朗肯循环,这也就导致超临界二氧化碳锅炉炉膛受热面的工质温度水平较高。有资料显示,在25mpa,600℃的热力循环中,水蒸汽锅炉的进口工质温度约为300℃左右,而超临界二氧化碳锅炉的进口工质温度约为450℃左右。此外,水蒸汽锅炉水冷壁由于存在蒸发过程,管内传热系数较高,而根据当前的研究,超临界二氧化碳锅炉炉膛受热面管内换热系数通常远小于水蒸汽锅炉,在相同条件下超临界二氧化碳锅炉炉膛受热面的冷却能力较差,这就导致超临界二氧化碳锅炉炉膛受热面金属管壁温度进一步升高,大大增加了炉膛受热面管壁金属温度超温的风险,严重威胁炉膛受热面的工作安全。同时,由于超临界二氧化碳锅炉进口工质温度较高,无法充分利用锅炉尾部烟道烟气热量,造成锅炉排烟温度过高,锅炉效率下降,所以超临界二氧化碳锅炉系统构型有待进一步优化。

技术实现要素:

[0003]

本发明在于提供一种加热再循环烟气的超临界二氧化碳锅炉系统,利用低温回热器高压侧出口分流的超临界二氧化碳工质和锅炉再循环烟气冷却锅炉尾部烟气,从而在保证锅炉效率的前提下达到降低锅炉进口工质温度、降低炉膛内烟气的温度水平、降低锅炉排烟温度和改善炉膛受热面工作条件的目的。

[0004]

为达到解决上述问题的目的,本发明所采取的技术方案是提供一种加热再循环烟气的超临界二氧化碳锅炉系统,锅炉系统包括超临界二氧化碳锅炉、透平、高温回热器、低温回热器、冷却器、压缩机、再循环风机、再循环烟气加热器、燃烧器、空气预热器和分流省煤器;超临界二氧化碳锅炉设有锅炉受热面、燃烧器和空气预热器;高温回热器设有低压侧进口、低压侧出口、高压侧进口和高压侧出口;低温回热器设有低压侧进口、低压侧出口、高压侧进口和高压侧出口。超临界二氧化碳锅炉的锅炉受热面通过透平与高温回热器低压侧进口连接,高温回热器低压侧出口依次通过低温回热器低压侧进口和低压侧出口与冷却器连接,冷却器通过压缩机再与低温回热器高压侧进口连接;低温回热器高压侧出口分别与高温回热器高压侧进口和分流省煤器连接;分流省煤器通过与高温回热器高压侧出口管道连通后与超临界二氧化碳锅炉锅炉受热面连接;超临界二氧化碳锅炉排出的烟气依次通过锅炉受热面、分流省煤器、再循环烟气加热器和空气预热器;空气预热器分别与外界环境和再循环风机连通;再循环风机通过再循环烟气加热器与燃烧器连接。

[0005]

优选地,所述分流省煤器和再循环烟气加热器设为并联或串联。

[0006]

优选地,所述压缩机的数量设为大于等于1。

[0007]

优选地,所述低温回热器低压侧出口设有分流装置。

[0008]

优选地,所述再循环风机与空气预热器之间设有烟气净化装置。

[0009]

优选地,经所述低温回热器高压侧出口分流至分流省煤器的流体份额设为总量的5%-20%。

[0010]

优选地,经所述空气预热器至再循环风机的流体份额设为总量的5%-30%。

[0011]

优选地,所述再循环风机进口的流体温度小于等于200℃。

[0012]

优选地,经所述再循环烟气加热器加热后的流体温度大于等于300℃。

[0013]

相比现有技术,本发明具有如下有益效果:

[0014]

1.本发明提供的加热再循环烟气的超临界二氧化碳锅炉系统,通过引入烟气再循环的设置降低了炉膛内烟气的整体温度水平,从而降低了炉膛内辐射传热的平均热负荷及其尖峰热负荷,为实现降低炉膛受热面温度提供了重要的基础条件。通过设置再循环烟气加热器来加热温度相对较低的再循环烟气,从而降低了锅炉的排烟温度,保证了锅炉的热效率。虽然进入炉膛的再循环烟气温度有所升高,但通过适当增加烟气再循环率进一步可以降低炉膛内烟气的温度水平。上述几个因素叠加作用,可有效实现降低炉膛受热面壁温的目的,从而大大避免锅炉炉膛受热面超温的可能性,显著延长了锅炉受热面的使用寿命并增加了锅炉炉膛受热面工作的安全性。

[0015]

2.本发明提供的加热再循环烟气的超临界二氧化碳锅炉系统,通过将低温回热器高压侧出口分流的超临界二氧化碳工质引入分流省煤器,可以有效利用锅炉尾部烟气余热,降低锅炉排烟温度,保证了锅炉的热效率。与纯分流式超临界二氧化碳锅炉系统相比,由于设置了再循环烟气加热器分摊了部分尾部烟气余热,可以适当降低超临界二氧化碳锅炉炉膛进口工质温度,可有效实现降低炉膛受热面壁温的目的。通过调节低温回热器高压侧出口工质的分流比例和烟气再循环率,可以根据不同的锅炉负荷水平有效调节超临界二氧化碳锅炉炉膛进口工质温度和排烟温度,增加锅炉系统的灵活性。

[0016]

3.本发明采用再循环烟气加热器和分流省煤器的设置进行能量交换,由于此能量交换过程属于锅炉系统内部的能量交换,不涉及与锅炉系统以外进行能量交换,因此该设置对锅炉系统的效率没有影响。

[0017]

4.在本发明中,再循环烟气的引出温度不超过200℃,最大限度地保证了再循环烟气的温度提升空间,即尽可能地降低锅炉排烟温度,从而最大限度地保证锅炉的热效率。

[0018]

5.经加热后的再循环烟气温度有了显著提高(不低于300℃),可以最大程度地降低因再循环烟气的引入对燃料着火过程的影响,保证燃料的充分燃烧,也为进一步提高烟气再循环率创造了条件。

[0019]

6.本发明引入的再循环烟气加热器的冷热端温差大,因此该换热器设备具有体积小,布置方便,投资低等优点。

[0020]

7.在本发明中通过设计合理的再循环烟气进入炉膛的温度以及烟气再循环率,可有效降低燃料在炉膛内燃烧过程中的nox生成量。

附图说明

[0021]

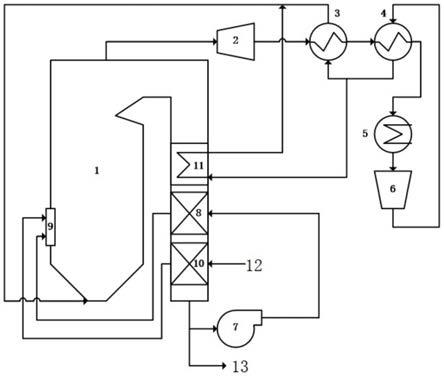

图1为本发明一种加热再循环烟气的超临界二氧化碳锅炉系统结构示意图;

[0022]

附图标记:1.超临界二氧化碳锅炉;2.透平;3.高温回热器;4.低温回热器;5.冷却

器;6.压缩机;7.再循环风机;8.再循环烟气加热器;9.燃烧器;10.空气预热器;11.分流省煤器;12.外界冷空气;13.烟气。

具体实施方式

[0023]

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下:

[0024]

如图1所示,本发明提供一种加热再循环烟气的超临界二氧化碳锅炉系统,锅炉系统包括超临界二氧化碳锅炉1、透平2、高温回热器3、低温回热器4、冷却器5、压缩机6、再循环风机7、再循环烟气加热器8、燃烧器9、空气预热器10和分流省煤器11;超临界二氧化碳锅炉1设有锅炉受热面、燃烧器9和空气预热器10;高温回热器3设有低压侧进口、低压侧出口、高压侧进口和高压侧出口;低温回热器4设有低压侧进口、低压侧出口、高压侧进口和高压侧出口;超临界二氧化碳锅炉1受热面出口与透平2进口相连,透平2出口与高温回热器3低压侧进口相连,高温回热器3低压侧出口与低温回热器4低压侧进口相连,低温回热器4低压侧出口与冷却器5放热侧进口相连,冷却器5放热侧出口与压缩机6进口相连,压缩机6出口与低温回热器4高压侧进口相连,低温回热器4高压侧出口分流为两路,一路与高温回热器3高压侧进口相连,另一路与分流省煤器11吸热侧进口相连,分流省煤器11吸热侧出口工质与高温回热器3高压侧出口工质汇合后与超临界二氧化碳锅炉1受热面进口相连。

[0025]

超临界二氧化碳锅炉1尾部烟气13依次经过分流省煤器11、再循环烟气加热器8和空气预热器10换热后分流为两路,一路经再循环风机7与再循环烟气加热器8吸热侧进口相连,再循环烟气加热器8吸热侧出口与燃烧器9进口相连,另一路经过烟气处理后排出烟气13。外界冷空气12经过空气预热器10加热后与燃烧器9进口相连。低温回热器4高压侧出口工质分流至分流省煤器11的份额为5-20%。再循环烟气的烟气再循环率为5%~30%。再循环风机7进口的再循环烟气温度不超过200℃,经再循环烟气加热器8加热后的再循环烟气温度不低于300℃。在烟气流程上分流省煤器11和再循环烟气加热器8可以为并联关系或串联关系,二者串联时其上下游顺序可根据系统参数特点具体确定。超临界二氧化碳循环可采用1个压缩机6和多个压缩机6(包含主压缩机和其它压缩机)的循环方案。低温回热器4低压侧出口可采取分流措施,低温回热器4低压侧出口工质可全部或部分流经冷却器5进行放热。再循环风机7进口再循环烟气中的固体颗粒浓度需满足风机叶片的防磨要求,必要时可设置净化装置。

[0026]

实施例

[0027]

超临界二氧化碳锅炉1受热面出口的超临界二氧化碳工质进入透平2做功,做功后的超临界二氧化碳工质依次进入高温回热器3和低温回热器4的低压侧放热,之后进入冷却器5放热侧继续降温,随后进入压缩机6提升压力,低温高压工质进入低温回热器4高压侧吸热后分流为两路,一路进入高温回热器3高压侧继续吸热,另一路进入分流省煤器11吸热侧提升温度后与高温回热器3高压侧出口工质汇合,再进入超临界二氧化碳锅炉1受热面进口完成循环;低温回热器4高压侧出口工质分流至分流省煤器11的份额为10%。超临界二氧化碳锅炉1尾部烟气依次经过分流省煤器11、再循环烟气加热器8和空气预热器10降温后分流为两路,一路为再循环烟气,烟气循环率为20%,经再循环风机7进入再循环烟气加热器8,提升烟温后进入燃烧器9,再循环风机7进口的再循环烟气温度为150℃,再循环烟气加热器8出口的再循环烟气温度为350℃;另一路为锅炉排烟,经过烟气处理后排出烟气13;外界冷

空气12经过空气预热器10加热后送入燃烧器9参与燃烧。

[0028]

本实施例所述的加热再循环烟气的超临界二氧化碳锅炉系统,通过引入烟气再循环的设置降低了炉膛内烟气的整体温度水平,从而降低了炉膛内辐射传热的平均热负荷及其尖峰热负荷,为实现降低炉膛受热面温度提供了重要的基础条件。通过设置再循环烟气加热器来加热温度相对较低的再循环烟气,从而降低了锅炉的排烟温度,保证了锅炉的热效率。虽然进入炉膛的再循环烟气温度有所升高,但通过适当增加烟气再循环率进一步可以降低炉膛内烟气的温度水平。上述几个因素叠加作用,可有效实现降低炉膛受热面壁温的目的,从而大大避免锅炉炉膛受热面超温的可能性,显著延长了锅炉受热面的使用寿命并增加了锅炉炉膛受热面工作的安全性。

[0029]

本实施例所述的加热再循环烟气的超临界二氧化碳锅炉系统,通过将低温回热器4高压侧出口分流的超临界二氧化碳工质引入分流省煤器11,可以有效利用锅炉尾部烟气余热,降低锅炉排烟温度,保证了锅炉的热效率。与纯分流式超临界二氧化碳锅炉系统相比,由于设置了再循环烟气加热器8分摊了部分尾部烟气余热,可以适当降低超临界二氧化碳锅炉炉膛进口工质温度,可有效实现降低炉膛受热面壁温的目的。通过调节低温回热器4高压侧出口工质的分流比例和烟气再循环率,可以根据不同的锅炉负荷水平有效调节超临界二氧化碳锅炉炉膛进口工质温度和排烟温度,增加锅炉系统的灵活性。

[0030]

本实施例采用再循环烟气加热器8和分流省煤器11的设置进行能量交换,由于此能量交换过程属于锅炉系统内部的能量交换,不涉及与锅炉系统以外进行能量交换,因此该设置对锅炉系统的效率没有影响。

[0031]

在本实施例中,再循环烟气的引出温度仅为150℃,最大限度地保证了再循环烟气的温度提升空间,即尽可能地降低锅炉排烟温度,从而最大限度地保证锅炉的热效率。

[0032]

在本实施例中,经加热后的再循环烟气温度有了显著提高,可以最大程度地降低因再循环烟气的引入对燃料着火过程的影响,保证燃料的充分燃烧,也为进一步提高烟气再循环率创造了条件。

[0033]

本实施例引入的再循环烟气加热器8的冷热端温差大,因此该换热器设备具有体积小,布置方便,投资低等优点。在本实施例中通过设计合理的再循环烟气进入炉膛的温度以及烟气再循环率,可有效降低燃料在炉膛内燃烧过程中的nox生成量。

[0034]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。