1.本发明涉及压排载技术领域,具体涉及一种圆筒型浮式生产储卸油装置的压排载系统。

背景技术:

2.随着国家日益增长的能源需求和海洋资源探索开发的发展,石油开采走向深海。为应对深水油气藏开发的挑战,深水开发多采用浮式生产平台的开发模式,fpso(floating production storage&offloading的简称,通常直译为浮式生产储油卸油装置)是目前常见的深水油气开发的载体和方式,通常包括船型和圆筒型两种形式。

3.现有的圆筒型浮式生产储油卸油装置船体半径较小,水线面相对较小,货油装卸过程中其重心变化大,导致其压排载系统启动调节船体水位较为频繁,稳定性低,可靠度差,其对环境条件的适应性弱。

技术实现要素:

4.本发明的目的在于提供一种圆筒型浮式生产储卸油装置的压排载系统,用以提高现有的圆筒型浮式生产储油卸油装置的压排载系统的可靠度及其对环境条件的适应性。

5.本发明提供一种圆筒型浮式生产储卸油装置的压排载系统,设置于船体内,所述船体的顶部和底部分别设有主甲板和底板,包括多个独立压载舱、一套压载管网和一套排载管网,所述船体的形状为圆筒形,所述船体的内部中心处设置有中心空舱,所述中心空舱的顶端和底端分别延伸至所述甲板和所述底板;多个独立压载舱环形设置于所述船体的内部四周;所述压载管网包括至少一个压载泵、一个压载分配管路、多个压载支管,所述压载分配管路设置于所述甲板上,所述压载分配管路包括至少一个进水口和多个出水口;所述压载泵用于设置于海面以下,所述压载泵通过压载泵出水管与所述压载分配管路的进水口相连通;所述压载分配管路分别通过多个压载支管与多个所述独立压载舱的相连通形成多个压载支路;所述排载管网包括多个排载支管、排载分配管路、排载泵和排海管路,所述排载分配管路包括多个进水口和至少一个出水口,多个所述独立压载舱分别通过多个排载支管与所述排载分配管路相连通形成多个排载支路;所述排载泵的进水口与所述排载分配管路的出水口连通,所述排载泵的出水口与所述排海管路相连通。

6.优选地,所述压载管网包括多个液压遥控阀,每条所述压载支路上均设置有至少一个所述液压遥控阀。

7.优选地,所述排载管网还包括多个液压遥控阀,每个排载支路上均设置有至少一个所述液压遥控阀。

8.优选地,所述压载分配管路和多根所述压载支管均布置于所述主甲板上方;所述底板设置有底部空舱,且所述底部空舱为干燥环境,所述排载泵和所述排载分配管路设置于所述底部空舱内;所述排海管路设置于所述底板以上的船体内部。

9.优选地,所述排载泵位于所述中心空舱与所述底部空舱的结合处。

10.优选地,所述压载分配管路上设置有船体海水供水管路对接口。

11.优选地,所述底部空舱内设置有扫舱泵,所述扫舱泵的进水口与所述排载分配管路的出水口连通,所述扫舱泵的出水口与所述排海管路连通。

12.优选地,所述压载分配管路和所述排载分配管路均为环形管路。

13.与现有技术相比,本发明的有益效果是:

14.本发明公开了一种圆筒型浮式生产储卸油装置的压排载系统,压载泵抽取海水,并将抽取的海水由压载泵出水管输送至压载分配管路及其压载支管,最后灌入至多个独立压载舱内;排载泵抽取独立压载舱内存储的海水,海水经排海管路排出船外,共同实现对圆筒型浮式生产储油卸油装置的水位主动控制,压载泵或排载泵与压载分配管路或排载分配管路能够实现独立压载舱灵活灌注和排出,既能满足大幅度吃水变化,又能满足小范围单方向压载需求,压载和排载效率更高,可以保证一处独立压载舱的灌注或排出一旦失效,其他独立压载舱同时可用,可靠性更高。本发明公开的圆筒型浮式生产储卸油装置的压排载系统,其水线面相对更小,通过压载管网和排载管网启动调节船体水位,能适应船体水位频繁变化,满足圆筒型浮式生产储卸油装置平衡货油装卸过程的重心变化,提高了圆筒型浮式生产储油卸油装置的可靠度和稳性,增强了其对环境条件的适应性。

附图说明

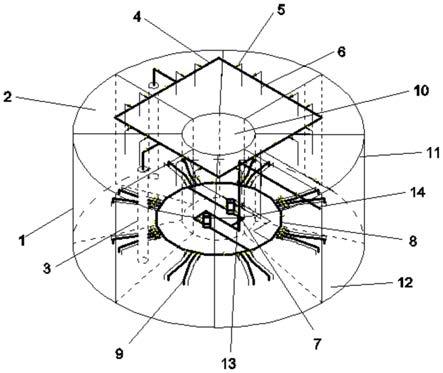

15.图1是本发明实施例1提供的圆筒型浮式生产储卸油装置的压排载系统的整体结构示意图;

16.图2是本发明实施例1提供的船体内的压载管网的结构示意图;

17.图3是本发明实施例1提供的船体内的压载管网的垂直剖面的断面图;

18.图4是本发明实施例1提供的船体内的排载管网的结构示意图;

19.图5是本发明实施例1提供的船体内的排载管网的垂直剖面的断面图。

20.附图标记说明:1

‑

船体;2

‑

独立压载舱;3

‑

压载泵出水管;4

‑

压载分配管路;5

‑

液压遥控阀;6

‑

压载支管;7

‑

排载泵;8

‑

排载分配管路;9

‑

排载支管;10

‑

中心空舱;11

‑

主甲板;12

‑

底板;13

‑

扫舱泵;14

‑

排海管路;120

‑

底部空舱。

具体实施方式

21.以下实施例用于说明本发明,但不用来限制本发明的范围。

22.实施例1

23.实施例1提供一种圆筒型浮式生产储卸油装置的压排载系统,下面对其结构进行详细描述。

24.参考图1至图3,该圆筒型浮式生产储卸油装置的压排载系统设置于圆筒型浮式生产储卸油装置的船体1内,其中,船体1的形状为圆筒形,船体1的顶部和底部分别设有主甲板11和底板12,该圆筒型浮式生产储卸油装置的压排载系统包括多个独立压载舱2、一套压载管网和一套排载管网。

25.船体1的内部中心处设置有中心空舱10,中心空舱10的顶端和底端分别延伸至主甲板11和底板12;多个独立压载舱2环形设置于船体1的内部四周,每个独立压载舱2的上部和底部分别设置有一个进水口和一个出水口。

26.参考图2,压载管网包括至少一台压载泵、一个压载分配管路4、多个液压遥控阀5、多个压载支管6,

27.压载分配管路4设置于主甲板11上,为环形管路,其形状为矩形,压载分配管路4包括两个进水口和多个出水口。

28.压载泵设置于海面以下,用于直接从大海中取水,压载泵通过压载泵出水管3与压载分配管路4的其中一个进水口相连通。具体地,压载泵出水管3的下端穿过底板12与压载泵的出水口对接,压载泵出水管3的上端穿过主甲板11与压载分配管路4的进水口对接。

29.压载分配管路4通过一根压载支管6与一个独立压载舱2相连通形成一条压载支路,则压载分配管路4通过多根压载支管6分别与多个独立压载舱2相连通形成多条压载支路。

30.为了控制每一条压载支路的流量,每个压载支管6上均设置有一个液压遥控阀5。

31.当压载泵工作时,抽取海水,并驱动海水先后依次经压载泵及其压载泵出水管3、压载分配管路4和压载支管6,最后灌入多个独立压载舱2内。

32.参考图3,排载管网包括多个排载支管9、一个排载分配管路8、两台排载泵7和一条排海管路14。

33.排载分配管路8为环形管路,排载分配管路8通过一根排载支管9与一个独立压载舱2相连通形成一条排载支路,排载分配管路8通过多根排载支管9分别与多个独立压载舱2相连通形成多条排载支路。

34.排载分配管路8上设置有两个出水口,两台排载泵7的进水口分别与排载分配管路8的其中一个出水口连通,两台排载泵7的出水口均与排海管路14相连通。

35.具体地,排海管路14设置于底板12以上的船体1内部,排海管路14的出水口高于船体1的水位线以上。

36.压载分配管路4布置于甲板11上方,排载分配管路8设置于底板12。

37.具体地,底板12设置有底部空舱120,底部空舱120为不存水的干燥环境,排载泵7和排载分配管路8设置于底部空舱120内。同时,排载泵7也位于中心空舱10的底部,具体地,排载泵7位于中心空舱10与底部空舱120的结合处。

38.其中,在压载管网中,压载分配管路4和多根压载支管6均布置于船体1的主甲板11上,处于干式操作环境;在排载管网中,排载泵7、排载分配管路8和扫舱泵13均布置于底板12的底部空舱120中,也处于干式操作环境。

39.多个独立压载舱2内的压载水先后经过排载支管9和排载分配管路8,当排载泵7工作时,抽取独立压载舱2内存储的海水,海水经排海管路14排出船体1外。

40.为了抽取独立压载舱2内的低液位不利于排载泵7运行的少量压载水,中心空舱10的底部设置有扫舱泵13,扫舱泵13的进水口与排载分配管路8的出水口连通,扫舱泵13的出水口与排海管路14连通。扫舱泵13的作用是驱动压载水依次经排载支管9、排载分配管路8及排海管路14排出船外。扫舱泵13可用于独立压载舱2内低水量排空。

41.为了控制每一条排载支路的流量,每个排载支管9上均设置有一个液压遥控阀5。

42.船体1内除了独立压载舱2和中心空舱10,还包括原油舱、其他功能舱室,多个独立压载舱2、原油舱、其他功能舱室和中心空舱10由外至内设置于船体1内,多个独立压载舱2在船体1外部均匀分布。

43.为了维持船体1的平衡,多个独立压载舱2在船体1内呈均匀分布。

44.当压载泵工作时,压载泵抽取海水,并驱动海水依次经压载泵及其压载泵出水管3、压载分配管路4和压载支管6,最后灌入至多个独立压载舱2内;当排载泵7工作时,排载泵7抽取独立压载舱2内存储的海水,海水依次经排载支管9、排载分配管路8和排海管路14后排出船体1外,共同实现对圆筒形浮式生产储油卸油船的水位主动控制,使得圆筒型浮式生产储油卸油装置满足拖航、在位、油品装卸等各种工况要求。

45.压载分配管路4上设置有船体海水供水管路对接口,海水供水管路上设置有海水提升泵,将压载分配管路4的船体海水供水管路对接口与船体海水供水管路相连,实现压载管网和海水供水管路一体化设计,以圆筒型浮式生产储卸油装置上的海水提升泵作为压载泵的备用泵。

46.优选地,选用圆筒型浮式生产储卸油装置上船体1的外部的临时海水提升泵作为压载泵;或者选用在圆筒型浮式生产储卸油装置安装期间的应急海水提升泵;亦或者选用在圆筒型浮式生产储卸油装置正常生产、油品装卸时的海水提升泵。

47.该圆筒型浮式生产储卸油装置的压排载系统还具有以下有益效果:

48.压载系统和排载系统用于多个独立压载舱2单独或同时灌入或抽出压载水,以控制圆筒型浮式生产储卸油装置的吃水来满足其稳定性要求;

49.减少压载管网和排载管网中控制点频繁切换、减少误操风险,同时保留必要工况下,压排载分配管路8之间互相连通的可行性,提高压排载系统操作灵活性;

50.压载分配管路4和排载分配管路8均采用环形管路的设计,其环管形状可根据具体船体结构和设备布置调整,压载泵与压载分配管路4及排载泵7与排载分配管路8能够分别实现独立压载舱2灌入和排出,既能满足大幅度吃水变化,又能满足小范围单方向压载需求,压载和排载效率更高,可以保证一处独立压载舱2的灌注或排出一旦失效,其他独立压载舱同时可用,可靠性更高;在每一压载支路和排载支路上分别设置有液压遥控阀5,可以实现阀门状态实时监控与操作,系统自动化程度高,采用液压驱动方式,可靠性更高;

51.将排载泵7和排载分配管路8布置于船体1的底板12,有助于节省船体甲板使用面积;

52.此外,由于现有的圆筒型浮式生产储油卸油装置的压载管网和排载管网均设置于船体1的压载舱内,压载管网和排载管网及其阀门长时间处于有海水侵蚀的环境中,不利于工人操作、维护和检修。针对这一问题,本发明将压载管网和排载管网及液压遥控阀5均设置在干式环境,即压载分配管路4和压载支管6均布置于船体1的主甲板11上,排载泵7、排载分配管路8和扫舱泵13均布置于底板12的底部空舱120中,都处于干式操作环境,有效避免以往圆筒型浮式生产储卸油装置湿式操作环境对环网和控制阀门本体的腐蚀风险,提高压排载系统使用寿命。

53.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。