1.本技术涉及叠合板制造技术领域,尤其是涉及一种低能耗的叠合板模具。

背景技术:

2.叠合板是由预制板和现浇钢筋混凝土层叠合而成的装配整体式楼板,叠合板整体性好,板的上下表面平整,便于饰面层装修,适用于对整体刚度要求较高的高层建筑和大开间建筑。

3.相关授权公告号为cn211492081u的中国专利,公开了一种建筑用叠合板模具,包括底板和四组立板,四组立板安装于底板的顶端,四组立板围绕分布呈叠合板模板框板,四组立板顶端均设置有多组放置槽,放置槽内设置有钢筋架;在加工时,将底板平放于地面上,将钢筋架先安装至底板顶端,钢筋架的各端均放置于放置槽内,将原料浇筑至底板顶端,待浇筑完成,用吊车钩锁勾住钢筋架将叠合板吊离叠合板模具,完成对叠合板的加工。

4.针对上述中的相关技术,发明人认为上述立板所开设的相邻两个放置槽之间的距离也就是实际生产过程中的钢筋间距,对于具有不同钢筋间距要求的叠合板加工,上述叠合板模具的通用性较差,可重复使用率较低,从而导致在模具制造方面的能耗较大。

技术实现要素:

5.为了改善相关技术中存在的叠合板的通用性导致模具制造的能耗大的技术问题,本技术提供一种低能耗的叠合板模具。

6.本技术提供的一种低能耗的叠合板模具,采用如下的技术方案:

7.一种低能耗的叠合板模具,包括底板和四个固定安装于底板上表面的立板,所述底板和四个立板共同围合成浇筑腔室,所述浇筑腔室内设置有钢筋;每一所述立板均包括安装板以及固定连接于安装板顶部的固定板,所述安装板上设置有若干个活动板,所述安装板上开设有供每一活动板或每一钢筋端部插设的安装孔,所述固定板上开设有供每一活动板贯穿插设的固定孔。

8.通过采用上述技术方案,由于每一活动板均可拆卸连接于安装板上,因此可根据配筋间距要求来将个别活动板拆离立板,此时拆离的活动板处的安装孔就可插设钢筋,因此可通过拆装不同位置的活动板并在对应位置填补钢筋来实现钢筋、相邻钢筋距离的可调节,从而提高适用性。

9.可选的,每一所述活动板包括插设于固定孔内的对接板以及固定连接于对接板下方的挡板,所述挡板远离对接板处的一端设置有弧面,每一所述安装孔靠近每一挡板处的底壁均开设有弧形孔,所述挡板上的弧面以及钢筋外侧壁均与对应位置的弧形孔侧壁相贴合。

10.通过采用上述技术方案,弧面和弧形孔的设置一方面增大了挡板与安装板的接触面积,实现挡板的稳定插设,提高连接稳定性和紧密性;另一方面也对每一活动板起到限位作用,以使得活动板只能沿竖直方向装卸,而不会沿固定孔的长度方向滑移,影响钢筋的插

设。

11.可选的,每一所述挡板外侧壁沿其周向嵌固有密封垫,靠近所述弧面处的密封垫贴合于对应位置的弧形孔侧壁,远离所述弧面处的密封垫贴合于相邻挡板上的密封垫或钢筋外侧壁。

12.通过采用上述技术方案,密封垫的设置加强了活动板与立板、相邻活动板之间的密封性,避免注入浇筑腔室内以用于制作叠合板的生产原料出现渗漏的情况。

13.可选的,每一所述对接板背离挡板处的外表面均与固定板外表面相齐平,每一所述对接板背离对应位置的挡板处的外表面均对称设置有让位缺口。

14.通过采用上述技术方案,让位缺口的设置为操作人员装卸活动板提供了施力点,操作人员手部可捏持于让位缺口处以将活动板从固定孔内取出或插入固定孔内,提高活动板的装卸效率。

15.可选的,每一所述对接板靠近其中一个让位缺口处的侧壁均设置有弹簧,所述弹簧对接板处的一端固定连接于对接片,所述对接片远离弹簧处的一端固定连接有限位杆,所述固定板靠近固定孔处的侧壁开设有供限位杆插设的限位孔。

16.通过采用上述技术方案,弹簧初始状态时,限位杆插设于对应位置的限位孔内从而将固定板稳定插设于固定孔内。

17.可选的,所述对接板靠近弹簧处的侧壁开设有供弹簧插设的固定槽,所述对接片朝向弹簧处的侧壁且位于弹簧外围固定连接有防护套管,所述防护套管远离对接片处的一端插设于固定槽内,所述固定孔内设置有供防护套管滑移的让位空间。

18.通过采用上述技术方案,防护套管和固定孔的设置一方面能够保证起到保护弹簧,避免弹簧外露而受到外界环境中的水汽等锈蚀的情况,另一方面也能够保证弹簧始终沿限位杆的长度方向稳定伸缩,而不会出现弹簧弯折的情况,保证限位杆能够在弹簧弹力带动下插入限位孔内。

19.可选的,所述对接片背离防护套管处的侧壁设置有保护橡胶垫。

20.通过采用上述技术方案,保护橡胶垫的设置一方面能够增大人手与对接片相接触时的摩擦,同时也能够减小人手抵压对接片时所受到的弹簧弹力,减小不适感。

21.可选的,每一所述限位杆远离对应位置的对接片处的侧壁设置有便于限位杆快速插入限位孔内的导向面。

22.通过采用上述技术方案,导向面的设置能够减小限位杆端部插入限位孔内部时的阻力,实现限位杆快速稳定地插入对应位置的限位孔内。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.由于每一活动板均可拆卸连接于安装板上,因此可根据配筋间距要求来将个别活动板拆离立板,此时拆离的活动板处的安装孔就可插设钢筋,因此可通过拆装不同位置的活动板并在对应位置填补钢筋来实现钢筋、相邻钢筋距离的可调节,从而提高适用性;

25.2.弹簧、对接片、限位杆的设置能够将每一活动板快速且稳定地插设于固定孔内,提高活动板的安装稳定性。

附图说明

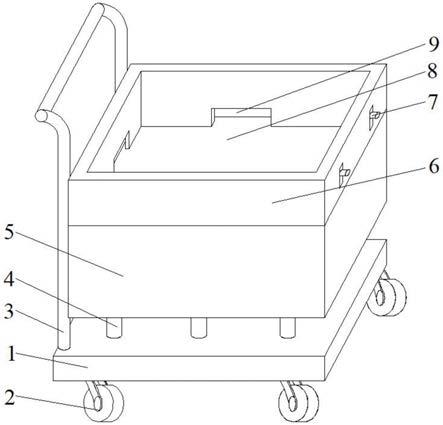

26.图1是实施例中一种低能耗的叠合板模具的结构示意图;

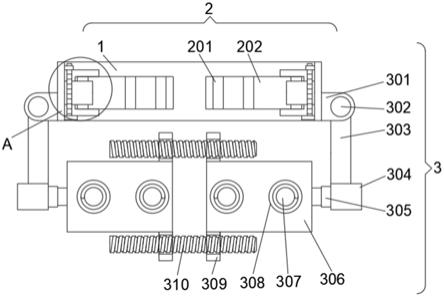

27.图2是实施例中用于体现活动板与立板之间位置关系的局部爆炸图;

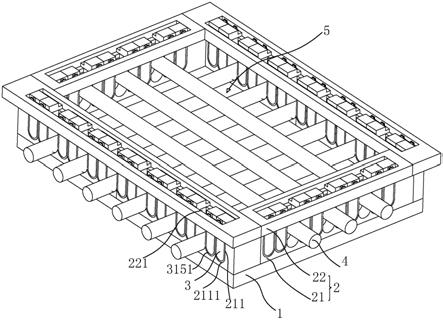

28.图3是实施例中用于体现活动板与立板之间位置关系的局部剖视图。

29.附图标记说明:1、底板;2、立板;21、安装板;211、安装孔;2111、弧形孔;22、固定板;221、固定孔;2211、限位孔;3、活动板;31、对接板;311、让位缺口;312、固定槽;3121、让位空间;313、弹簧;314、防护套管;315、对接片;3151、保护橡胶垫;316、限位杆;3161、导向面;32、挡板;321、弧面;322、密封垫;4、钢筋;5、浇筑腔室。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种低能耗的叠合板模具。参照图1,一种低能耗的叠合板模具包括底板1和四个垂直设置于底板1上表面且位于底板1边缘处的立板2,相邻立板2边沿相互焊接;四个立板2与底板1共同围合成浇筑腔室5,浇筑腔室5内放置横纵交叉设置的钢筋4。

32.参照图1和图2,每一立板2均包括安装板21和固定焊接于安装板21上表面的固定板22,安装板21上设置有若干个活动板3,固定板22上表面开设有供每一活动板3插设的固定孔221;活动板3的长度与钢筋4直径相一致,安装板21侧壁沿其厚度方向开设有若干个安装孔211,全部安装孔211相互连通,每一安装孔211可用于供活动板3插设或供钢筋4端部贯穿插设。

33.参照图2和图3,每一活动板3均包括插设于固定孔221内的对接板31以及焊接于对接板31下表面的挡板32,挡板32插设于安装孔211内;每一对接板31上表面均对称开设有让位缺口311,对接板31靠近其中一个让位缺口311处的侧壁均开设有固定槽312,固定槽312沿固定板22的宽度方向开设,固定槽312内部插设有弹簧313,弹簧313其中一端固定粘接于固定槽312内壁,另一端固定粘接有对接片315,对接片315靠近弹簧313处的一端固定粘接有防护套管314,防护套管314套接于弹簧313外部,且防护套管314远离弹簧313处的一端插设于固定槽312内,固定槽312内预留有供防护套管314插滑于固定槽312内的让位空间3121。

34.参照图2和图3,对接片315远离弹簧313处的侧壁垂直焊接有限位杆316,固定孔221靠近每一限位杆316处的侧壁开设有供限位杆316插设的限位孔2211,限位杆316端部设置有便于其快速插入对应位置的限位孔2211内的导向面3161,对接片315背离弹簧313处的侧壁且位于限位杆316上方固定粘接有保护橡胶垫3151;弹簧313初始状态时,限位杆316插设于限位孔2211内,当限位杆316脱离限位孔2211时,防护套管314插入固定槽312内。

35.参照图2和图3,挡板32背离对接板31处的端壁开设有弧面321,挡板32外侧壁以及弧面321外表面嵌固有橡胶材质的密封垫322,每一安装孔211侧壁均开设有弧形孔2111,弧形孔2111能够与对应位置的挡板32弧面321上的密封垫322相贴合,或与钢筋4外侧壁相贴合。

36.本技术实施例一种低能耗的叠合板模具的实施原理为:根据配筋间距要求将钢筋4从安装孔211内插入浇筑腔室5内,以使得浇筑腔室5内的钢筋4横纵交叠分布,接着向未插入钢筋4的安装孔211内插入活动板3,通过抵压对接片315以使得弹簧313处于收缩状态,当对接板31完全插入固定孔221内时,释放对对接片315的抵压,此时限位杆316在弹簧313弹

力作用下插入限位孔2211内,此时密封垫322与弧形孔2111内壁相贴合,从而根据配筋间距要求完成对模具的安装。

37.完成安装之后,将原料注入浇筑空腔并浇筑至安装板21顶端,待浇筑完成,用吊车钩锁勾住钢筋4架将叠合板吊离叠合板模具,完成对叠合板的加工。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。