1.本发明涉及半导体技术领域,具体是陶瓷覆铝衬板的制备方法。

背景技术:

2.陶瓷覆铝衬板作为一种绝缘封装衬板应用于电子电路而取得长足进展,尽管它的特性在很多方面相似于陶瓷覆铜基板。对于陶瓷覆铜衬板,例如,铜和氧化铝覆接的温度较高(大于1000℃),界面会形成比较硬的产物cualo2,所以覆接铜的氧化铝基板的内应力较大,抗热震动性能相对较差,在使用中常常因疲劳而损坏。

3.铝和铜相比,具有较低的熔点,低廉的价格和良好的塑性,纯铝的熔点只有660℃,金属铝和氧化铝陶瓷基板的覆接是物理湿润,在界面上没有化学反应,而且纯铝所具有的优良的塑性能够有效缓解界面因热膨胀系数不同引起的热应力,研究也证实al/al2o3陶瓷基板具有非常优良的抗热震性能。

4.陶瓷覆铝衬板的制备难点在于:1.铝与大多数陶瓷基板的润湿性很差,当温度低于700℃时,铝与陶瓷的润湿角大于90

°

基本不会对瓷片进行润湿,即无法有效键合;温度升高至900℃以上时,其浸润性明显增强,但此时温度高于铝的熔点,基板成型困难;2.电力电子应用中采用陶瓷覆铝衬板作为绝缘封装材料,其对热导率、电导率要求高,这需要覆铝基板采用的铝箔纯度为3n99及以上,同时在制备过程中也需要避免过多的引入其他杂质元素。

5.目前主要公开的制备陶瓷覆铝衬板的技术,即dba技术,其实际上是采用高温铝液进行浇铸或压铸成型。这种方法,对模具要求高及对熔体处理工艺要求高,而且成本高,量产难。第二种方法是,采用溅射等工艺对陶瓷进行表面预处理,这种方法的溅射设备成本高,不宜量产。第三种是采用热浸镀铝的方法,该方法无法形成均匀的铝膜,需要后续加工,并且熔体洁净度难以控制,气孔、氧化、夹杂等缺陷,直接影响基板的电导率等重要特征。

6.目前公开相关技术专利如下;

7.us6183875 b1中提出采用一种特殊工装模具,将熔融的铝熔体倒入模具中,然后将瓷片浸入熔体,再进行冷却。其熔体温度较高,形成有效键合;同时提出引入ti活性金属进行直接钎焊对比,结果表明直接在焊料中引入ti活性金属样品剥离强度低。

8.cn102756515b中提出采用物理气相沉积的方法蒸镀铝膜再进行钎焊制备陶瓷覆铝衬板,设备投入大,且蒸镀层较薄,键合性能难以控制,成本高,效率低,难以形成量产;

9.cn103508745b中提出采用低熔点轧制金属复合板的工艺制备陶瓷覆铝衬板,该方法采用金属复合板为合金板,其电导率较低。

10.cn109309065a中采用的是特殊模具进行渗铝,完成基板的制备,对熔体质量要求高。

11.采用如上技术中制备的陶瓷覆铝衬板工艺控制难,成本过高。

12.陶瓷覆铝衬板在电力电子器件中的应用适用场合为大功率,高温器件,工作温度可达200℃

‑

400℃,且可靠性明显优于陶瓷覆铜基板。随着第三代半导体sic,gan的发展,大

功率和高温器件的在高铁、新能源车、航空航天等领域的应用将越来越普及,亟待开发一种低成本、高效的陶瓷覆铝衬板。

技术实现要素:

13.针对现有技术存在的问题,本发明提供一种陶瓷覆铝衬板的制备方法,以解决以上至少一个技术问题。

14.为了达到上述目的,本发明提供了一种陶瓷覆铝衬板的制备方法,其特征在于,包括以下步骤:

15.步骤一,铝合金金属浆料配置,采用丝网印刷工艺将铝合金金属浆料涂覆在陶瓷基板上,烘干;

16.步骤二,高温浸润性烧结:采用真空或保护气氛进行高温浸润性烧结,在陶瓷基板上形成均匀的铝合金金属化层;

17.步骤三,低温直接钎焊:将制备带铝合金金属化层的陶瓷基板与高纯铝箔进行直接钎焊焊接。

18.进一步的,所述步骤二中的高温浸润性烧结,温度为850℃

‑

1200℃,保温时间为5min

‑

120min。

19.所述步骤三中的低温直接钎焊,温度为580℃

‑

650℃,保温时间为5min

‑

120min。

20.进一步的,步骤一中所述铝合金金属浆料,其特征在于由以下组分组成:质量分数分别为72%~78%铝合金金属粉体和22%~28%的有机载体复配而成。

21.进一步优选地,所述铝合金金属粉体为含有si、mg、o、ti、zn、mn、cu、fe中的一种或几种铝合金粉,粒径为1~10μm,杂质含量低于0.1%。

22.进一步优选地,所述有机载体按照质量百分比由1.5%~9%脂肪酸类、脂肪族酰胺类和酯类分散剂、5.6%~11%纤维素树脂、3.4%~5.6%酯类塑化剂、4.5%~11.36%成膜剂,其余为有机溶剂组成。

23.进一步优选地,所述脂肪酸类、脂肪族酰胺类和酯类分散剂为亚油酸、油酸、柠檬酸、硬脂酸、羊毛脂脂肪酸、亚麻籽油、三油酸甘油酯中的一种或几种;

24.所述纤维素树脂为硝酸纤维素、醋酸丙酸纤维素、醋酸丁酸纤维素、乙基纤维素、甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素中的一种或几种;

25.所述酯类塑化剂为邻苯二甲酸酯、二丁酯、二辛酯、二苯甲酸酯、硬脂酸丁酯、松香酸甲酯、磷酸三甲苯酯、碳酸丙烯酯中一种或几种。

26.进一步优选地,所述成膜剂为苯甲酸、十二碳醇酯、乙二醇丁醚中一种或几种。

27.进一步优选地,所述有机溶剂为无水乙醇、异丙醇、松油醇中的一种或几种。

28.进一步优选地,步骤一中,所述丝网印刷工艺涂覆层厚度为5

‑

20μm。其中优选5

‑

10μm。

29.进一步优选地,步骤一中,所述陶瓷基板为氧化铝或氮化铝或氮化硅陶瓷,厚度为0.25

‑

1.0mm,粗糙度ra为0.1

‑

0.6。其中优选ra为0.3

‑

0.5。

30.进一步优选地,步骤二中,所述真空或保护气氛进行高温浸润性烧结的温度为850

‑

1200℃。其中优选900

‑

1000℃,保温时间为30min

‑

120min。

31.进一步优选地,步骤二中,铝合金金属化层厚度为5

‑

20μm。其中优选5

‑

10μm。

32.进一步优选地,步骤三中,所述高纯铝箔的厚度为0.2

‑

0.8mm。其中优选0.2

‑

0.4mm。

33.进一步优选地,步骤三中,所述直接钎焊焊接在真空或者保护性气氛下烧结,烧结温度为580~650℃,保温时间为30min

‑

120min,施加0.2

‑

0.5n/cm2的压力。

34.本发明的关键在于配置铝合金金属浆料,然后在陶瓷基板上涂覆一层5

‑

20μm的浆料层,经高温烧结后,可在陶瓷基板上,形成低熔点、均匀性好、润湿性好、粘结强度高的铝合金金属化层。第二步直接钎焊属于铝合金膜与高纯铝箔的钎焊过程,产品良率高,成本较低,适合大量生产。

35.本发明可以大大降低制备陶瓷覆铝衬板的制造成本,且良率高、易于成型、易于操作、可批量生产。

附图说明

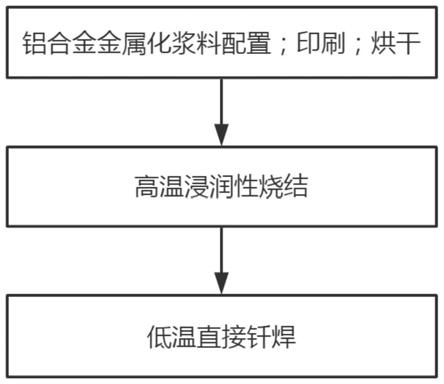

36.图1是本发明的流程图;

37.图2是具体实施例1产品的界面切片sem形貌;

38.图3是具体实施例1氮化铝陶瓷覆铝衬板整体图;

39.图4是图3结构的图形间距放大图。

具体实施方式

40.下面结合附图对本发明做进一步的说明。

41.参见图1,具体实施例1:一种陶瓷覆铝衬板的制备方法,其特征在于,包括以下步骤:

42.步骤一,铝合金金属浆料配置。可以采用al/si合金粉,球形粉末粒径为1

‑

10μm,称取重量76.01g,加入有机载体23.09g混合,玻璃棒搅拌3

‑

5min,而后用三辊研磨机研磨3

‑

5遍即可。其中有机载体组成质量百分比含量为5.0%硬脂酸、6.0%乙基纤维素、3.8%dinp(邻苯二甲酸二异壬酯)、6.8%十二碳醇酯成膜剂,其余为松油醇作为有机溶剂组成,该铝及铝合金金属浆料熔点低于高纯铝板。

43.采用丝网印刷工艺将铝合金金属浆料涂覆在陶瓷基板上,烘干;具体为:选用325#钢丝复合网,将铝合金金属浆料均匀的涂覆印刷在氮化铝陶瓷基板上,此时浆料膜厚约10

‑

12μm再置于烘箱中,使用热风氮气进行烘干,设定烘干温度为100℃,时间为20min。

44.陶瓷选取为氮化铝陶瓷。

45.步骤二,高温浸润性烧结:采用真空或保护气氛进行高温浸润性烧结,在陶瓷基板上形成均匀的铝合金金属化层。

46.具体的,采用真空钎焊炉进行高温浸润性烧结,温度设定920℃,时间为60min,随炉冷却至室温,可以在陶瓷基板上获得浸润性良好,且附着力强的铝硅合金金属化层(铝合金金属化层),此时铝合金金属化层的厚度约5

‑

10μm。

47.步骤三,低温直接钎焊:将制备带铝合金金属化层的陶瓷基板与高纯铝箔装夹成三明治结构直接钎焊焊接;

48.低温直接钎焊,获得含合金金属化层的氮化铝陶瓷基板与高纯铝箔直接键合形成三明治结构。其中,真空钎焊温度为630℃,时间30min,施加0.2n/cm2压力,随炉冷却。

49.性能测试结果:

50.1)具体实施例1的产物的性能检测示例,将所获得陶瓷覆铝衬板进行图形蚀刻制样,制备宽度为5mm,剥离强度测试拉力条。进行90

°

剥离测试时,覆接的al箔被拉裂、拉断。无法均匀拉起,剥离分离面在铝箔侧(与商业用dba基板一样)。表明此时产品的钎焊连接强度高于高纯铝箔的抗拉强度,远高于电力电子器件封装使用要求。

51.2)具体实施例1的产物的焊接界面检查示例,将所获得的陶瓷覆铝衬板,采用图形蚀刻后,对截面进行切片研磨,抛光,再采用sem电镜进行截面观察。直接观察截面情况。如图2中所示,截面平整,润湿性良好,无金属间反应产物产生,其焊接界面属于高温下原子间的物理贴合。

52.3)具体实施例1的产物的氮化铝陶瓷覆铝衬板外观示例,参见图3,图中显示的是将氮化铝陶瓷覆铝衬板,铝箔层进行图形蚀刻后的整体图,样品表面,保持铝面金属色,不存在气孔、氧化、夹杂等缺陷。图4为图3图形间距处局部放大图,刻蚀后铝箔层边缘平整,蚀刻后图形间距内氮化铝陶瓷表面干净,无蚀刻残留。

53.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。