1.本发明涉及一种原位强化耐火炉衬抗盐侵蚀性能的方法,具体涉及一种利用氧化铬或氧化锆在耐火炉衬材料表面原位形成致密抗侵蚀层提高耐火炉衬抗侵蚀性能的方法,属于耐火炉衬延寿技术领域。

背景技术:

2.高盐有机废水是指总含盐量大于1%、有机物且总溶解固体高于3.5%的废水。我国每年产生的高盐废水超过3亿立方米,产生量约占总废水量的5%,且每年仍以2%的速度增长,主要来源为石油化工、煤化工、医药、印染等生产过程等产生的高盐废水。废水除了含有大量游离态无机离子外,通常还含有大量的有机组分,如多环芳烃化合物、卤代烃化合物、酚和甲醛类化合物等。废水成分复杂、有毒性、有异味,可生化性差,若不加以妥善处理,排放废水将严重破坏土壤生态毒害农作物;污染河流和地下水资源,造成饮用水安全隐患。

3.在工业处理中,有毒物浓度较高且难以生化降解的废液,现有技术通常采用焚烧法进行处理。焚烧工艺是将含盐废液中的有机物将被彻底分解为二氧化碳和水,残余的盐分在高温下以熔融状态排出,从而实现高含盐废液的安全处置。焚烧法是高温深度氧化法最有效的手段、最易实现工化。焚烧是工业废物处理的终极方案,可以处理的废物种类多,并且可同时处理废气、含盐废液等。高温氧化焚烧,有机物破坏去除率达99.99%以上。

4.目前,处理高盐有机废液焚烧炉炉衬主要为刚玉

‑

莫来石耐火材料,在高温下,废液焚烧炉耐火炉衬的频繁更换是影响焚烧废液效率的主要因素,焚烧炉耐火衬里大面积脱落,会引起炉体内外急剧温升造成安全联锁保护停车而使废液无法焚烧处理,这势必酿成非计划停车和环保事故,经济损失以及社会影响无法估计。

5.针对以上问题,部分企业采用抗侵蚀性能优异的铬锆刚玉复合尖晶石材料代替一般耐火材料,铬锆刚玉复合尖晶石材料由于其高含量的氧化铬、氧化锆和较高体积密度减小废液的侵蚀,但是铬锆刚玉复合尖晶石材料制作需要配料

‑

混碾

‑

成型

‑

干燥

‑

烧成5个步骤,每个步骤费时费力,烧成过程的焙烧温度达到1600℃以上,而且在抗盐侵蚀过程中只有表层的铬锆起作用,耐火材料内部的铬锆刚玉复合尖晶石只起到了结构支撑作用。由于其高昂的原材料价格及复杂高要求的工艺技术造成了成本极高,所以行业只有少数企业使用,经济效益低。

技术实现要素:

6.针对现有技术中焚烧炉耐火炉衬刚玉

‑

莫来石材料存在抗盐侵蚀性能差、易损毁脱落等问题,而采用铬锆刚玉复合尖晶石材料存在生产工艺复杂、成本高,经济效益低等难点和问题,本发明的目的是在于提供一种在正常工况条件下,利用氧化铬/氧化铬与化工高盐废液为原料通过原位强化技术在焚烧炉的耐火炉衬表面形成抗侵蚀致密层以增强原炉衬抗侵蚀性能的方法,该方法使用氧化铬/氧化锆等高价值原材料量少,工艺简单,在正常工况下就可实现,且同时消纳了有机废液,即解决了刚玉

‑

莫来石等材料抗盐侵蚀性能差、

易损毁脱落的技术问题,又解决了采用氧化铬/氧化锆材料工艺复杂,成本高等技术问题。

7.为了实现上述技术目的,本发明提供了一种原位强化增强耐火炉衬抗盐侵蚀性能的方法,该方法是将氧化铬和/或氧化锆粉末分散至化工高盐废液中,得到悬浮液;所述悬浮液通过喷洒至焚烧炉的耐火炉内衬上部,并沿耐火炉内衬向下流动,在焚烧炉内工作温度条件下,悬浮液中的溶剂与有机物不断挥发和分解,而氧化铬和/或氧化锆及盐类与耐火炉内衬发生反应,在耐火炉内衬表面形成抗侵蚀致密层。

8.本发明的技术方案通过将氧化铬和/或氧化锆物料粉末在正常工况条件下与耐火炉内衬表面进行原位强化反应,并严格控制氧化铬和/或氧化锆粉末组分的比例及焚烧炉内温度,来调控氧化铬和/或氧化锆与耐火材料表层反应生成致密抗侵蚀层,而氧化锆和氧化铬在正常条件下是不与耐火材料发生反应的,如何将氧化铬和/或氧化锆粉末融入耐火材料孔隙并反应生成致密抗侵蚀层,是本发明技术方案的关键。本发明技术方案关键在于利用化工高盐废液作为分散和反应介质,一方面,化工高盐废液能够将氧化锆和/或氧化铬粉末均匀分散形成悬浮液,使其能够通过高压喷雾均匀喷洒至耐火材料表面,另一方面,在焚烧炉内高温作用下,化工高盐废液中有机物及溶剂在高温下分解和挥发,氧化铬和/或氧化锆粉末融入熔融无机盐中,具有较好的流动性和渗透能力,使得氧化锆和/或氧化铬充分渗入耐火材料表面缝隙中,特别是在高温熔盐的活化作用下,有利于促进氧化铬和/或氧化锆与耐火材料发生原位强化反应,在耐火材料表层形成高致密度与抗盐侵蚀性的涂层。

9.本发明技术方案中采用氧化铬和/或氧化锆微粉作为耐火材料原位强化的材料,主要是因为其本身具有较强的抗侵蚀性能,且在特殊条件下可以实现氧化铬和/或氧化锆与耐火材料接触面进行化学反应,以形成致密抗侵蚀层,减小废液对耐火材料的侵蚀。

10.作为一个优选的方案,所述氧化铬和/或氧化锆粉末的粒径满足100nm~100μm。在优选的粒径范围内,使得氧化铬和氧化锆粉末能够在化工高盐废液中形成均匀的悬浮液,且较小粒径的氧化铬和/或氧化锆粉末有利于渗入耐火炉衬表面孔洞和缝隙,且较小粒径的氧化铬和/或氧化锆粉末化学反应活性高,有利于后续与耐火材料的原位强化反应。

11.作为一个优选的方案,所述悬浮液中氧化铬和/或氧化锆粉末的浓度不低于5g/l,有机物含量不少于40%。通过控制悬浮液中氧化铬和/或氧化锆粉末的浓度可以在一定程度上调控抗侵蚀致密层厚度以及致密程度。

12.作为一个优选的方案,所述悬浮液通过高压喷嘴喷洒至焚烧炉的耐火炉内衬上部,高压喷嘴孔径为0.1~0.3mm,工作压力为20~70kg/cm2。在优选的条件下有利于悬浮液在耐火炉内衬表面的分散。

13.作为一个优选的方案,所述焚烧炉的工作温度为900℃~1350℃。在优选的温度条件下有利于强化氧化铬和/或氧化锆与耐火炉内衬表面的反应。

14.作为一个优选的方案,所述焚烧炉为回转炉、竖炉或流化床焚烧炉。

15.作为一个优选的方案,所述耐火炉衬由刚玉、莫来石、镁质耐火材料、镁橄榄石型和镁铝尖晶石型耐火材料中至少一种构成。

16.作为一个优选的方案,所述抗侵蚀致密层中氧化铬和/或氧化锆的质量含量大于70%,厚度控制在100nm~5mm。

17.作为一个优选的方案,所述化工高盐废液经过过滤预处理,使得无粒径大于0.3mm固体杂质。

18.本发明涉及的化工高盐废液总含盐量大于1wt%,有机物且总溶解固体含量高于3.5wt%。具体如石油化工废水、煤化工废水、医药废水、印染废水,废水除了含有大量游离态无机离子外,通常还含有大量的有机组分,如多环芳烃化合物、卤代烃化合物、酚和甲醛类化合物等。

19.本发明涉及的焚烧炉内气氛为常规的空气气氛。

20.本发明涉及的氧化铬和/或氧化锆粉末纯度大于90%,可以为市面上常见的化工原料。

21.本发明提供的利用原位强化增强耐火炉衬抗侵蚀性能的方法,其包括以下具体步骤:

22.1)将氧化铬和/或氧化锆加入化工高盐废液中,均匀搅拌混合,得到悬浮液;其中,氧化铬和/或氧化锆满足粒径为100nm~100μm,其添加量占悬浮液比例不小于5g/l;

23.2)将悬浮液通过高压喷嘴喷洒至废液焚烧炉的耐火炉衬内部上层,在高温下,悬浮液中有机物燃烧分解,溶剂挥发,无机盐与氧化铬和/或氧化锆形成熔融体沿耐火炉衬壁流至炉底,该过程中氧化铬和/或氧化锆在高温状态下与耐火炉衬表面发生原位强化,形成一层抗侵蚀致密层;其中,焚烧炉炉内温度在900℃~1350℃,高压喷嘴的孔径0.1~0.3mm,工作压力为20~70kg/cm2。

24.相对现有技术,本发明技术方案带来的有益技术效果:

25.本发明的技术方案可以仅利用少量价值高但抗侵蚀性能优异的氧化铬或氧化锆微粉物料在原有低价值刚玉

‑

莫来石等耐火材料表面通过原位强化反应形成抗侵蚀致密层,抗侵蚀效果不亚于铬锆刚玉复合尖晶石,而且在耐火炉内衬表面引入的铬和锆的氧化物有利于有机废液燃烧传热,可以有效提高燃烧效率,相对现有技术具有绝对的成本优势。

26.本发明的技术方案借鉴原位强化技术应用于传统耐火材料,在不影响正常生产的情况下,将抗侵蚀性能优良的氧化铬或氧化锆微粉与耐火材料反应形成抗侵蚀致密层,对于行业传统直接更换耐火材料为铬锆刚玉复合尖晶石耐火材料,经济效益好,工艺简单,对于废液焚烧行业具有积极意义。

附图说明

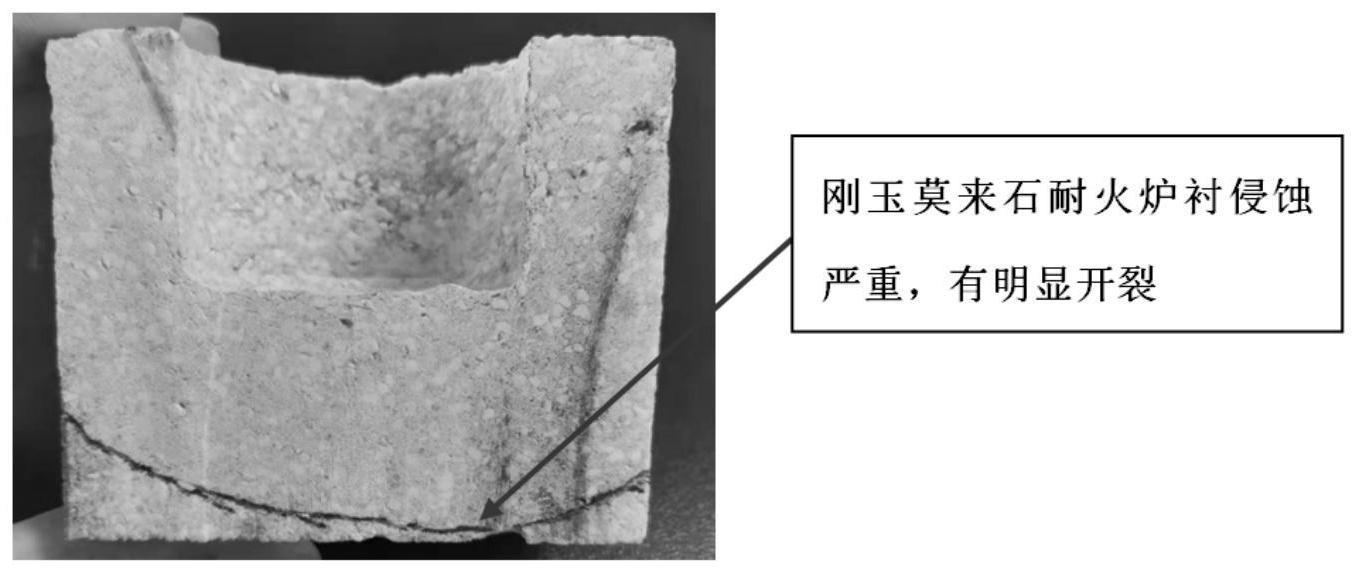

27.图1为化工高盐废液侵蚀刚玉莫来石炉衬示意图;从图中可以看到在侵蚀面与原砖层有开裂间隙存在。

28.图2为添加了氧化铬或氧化锆微粉的化工高盐废液侵蚀刚玉莫来石炉衬示意图,从图中可以看出在刚玉莫来石炉衬表面原位形成抗侵蚀致密层,并且刚玉莫来石炉衬未开裂。

具体实施方式

29.以下实施例旨在进一步说明本发明内容,而不是限制本发明权利要求的保护范围。

30.以下实施例中涉及的耐火炉衬为刚玉莫来石炉衬。

31.实施例1

32.以1kg纯度为92%,粒径187nm的氧化铬粉末为原材料,选取20l苯酚联产丙酮生产

废液过滤至无粒径大于0.3mm固体杂质,该废液有机物含量为53%,将氧化铬粉末与废液均匀搅拌混合作为喷洒液,由4个平均分布在炉顶的高压喷嘴(孔径为0.2mm、工作压力为45kg/cm2)成雾状喷洒至竖型焚烧炉,焚烧炉炉温为1000℃~1300℃,焚烧炉运行20h后,可以看到耐火炉衬表面覆盖了一层厚度为1mm绿色抗侵蚀致密层且耐火炉衬减薄率减少为之前的十分之一。

33.实施例2

34.以1kg纯度为93%,粒径196nm的氧化锆粉末为原材料,选取20lbdo生产废液过滤至无粒径大于0.3mm固体杂质,该废液有机物含量为55%,将氧化锆粉末与废液均匀搅拌混合作为喷洒液,由4个平均分布在炉顶的高压喷嘴(孔径为0.2mm、工作压力为45kg/cm2)成雾状喷洒至竖型焚烧炉,焚烧炉炉温为1000℃~1300℃,焚烧炉运行20h后,可以看到耐火炉衬表面覆盖了一层厚度为1.2mm白色抗侵蚀致密层且耐火炉衬减薄率减少为之前的十分之一。

35.实施例3

36.以500g纯度为93%,粒径196nm的氧化锆粉末和500g纯度为92%,粒径187nm的氧化铬粉末为原材料,选取20l苯酚联产丙酮生产废液过滤至无粒径大于0.3mm固体杂质,该废液有机物含量为54%,将两种粉末与废液均匀搅拌混合作为喷洒液,由4个平均分布在炉顶的高压喷嘴(孔径为0.2mm、工作压力为45kg/cm2)成雾状喷洒至流化床焚烧炉,焚烧炉炉温为900℃~1200℃,焚烧炉运行20h后,可以看到耐火炉衬表面覆盖了一层厚度为1.2mm青色抗侵蚀致密层且耐火炉衬减薄率减少为之前的十分之一。

37.对比例1

38.该对比实施例中增大氧化铬粉末粒径为113μm。

39.以1kg纯度为93%,粒径113μm的氧化铬粉末为原材料,选取20l苯酚联产丙酮生产废液过滤至无粒径大于0.3mm固体杂质,该废液有机物含量为54%,将氧化锆粉末与废液均匀搅拌混合作为喷洒液,由4个平均分布在炉顶的高压喷嘴(孔径为0.2mm、工作压力为45kg/cm2)成雾状喷洒至竖型焚烧炉,焚烧炉炉温为1000℃~1300℃,焚烧炉运行20h后,可以看到耐火炉衬表面有淡绿色但没有形成致密抗侵蚀层且耐火炉衬减薄率未明显减少。

40.对比例2

41.该对比实施例中不添加铬/锆氧化物添加剂。

42.选取20l bdo生产废液过滤至无粒径大于0.3mm固体杂质,该废液有机物含量为54%,直接由4个平均分布在炉顶的高压喷嘴(孔径为0.2mm、工作压力为45kg/cm2)成雾状喷洒至竖型焚烧炉,焚烧炉炉温为1000℃~1300℃,焚烧炉运行20h后,可以看到耐火炉衬与废液接触面侵蚀明显,在侵蚀面与原砖层有开裂间隙存在,高盐废液对耐火材料侵蚀严重。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。