1.本技术涉及石墨材料技术领域,具体地讲,涉及一种石墨烯膜及其制备方法。

背景技术:

2.石墨烯膜因其出色的热传导和导电性能,受到市场越来越多的关注。特别是随着电子工业的快速发展,电子产品日趋高度集成化,导致电器设备的散热成为亟待解决的问题,电器设备的可靠性会随着热量的堆积而下降。因此鉴于石墨烯的卓越的热学和电学性能,有望可以开发成为未来主流功能型电子材料。

3.目前石墨烯膜的批量制备都是采用氧化石墨烯或氧化石墨作为原材料,通过抽滤、浸涂、旋涂、喷涂、蒸发及涂布等方法成型得到氧化石墨烯膜,再经过石墨化后得到的。通常最常用的石墨化方法是采用电磁感应石墨化炉,也是目前商用合成石墨导热膜最常用的石墨化办法。然而电磁感应石墨化炉仅能正常在2600

‑

2900℃区间操作以保证设备整体使用寿命,这主要是受制炉体保温材料的寿命短、性能中庸、安装复杂等问题造成的石墨化温度和保温时间随使用次数的增加而极具下降,因而造成产品的性能随炉体寿命降低而无法达标。并且由于石墨烯膜是通过碳化石墨化氧化石墨烯膜得到的,氧化石墨烯膜含有的大量含氧官能团会随着温度的升高分解造成电磁感应石墨化炉体材料的氧化,如石墨坩埚、碳毡保温材、炉壁等促使其使用寿命进一步降低,造成产品的整体生产成本增加。针对于此种情况,开发一种低成本、大批量同时可以大幅度提升产品性能的石墨化制备方法势在必行。

技术实现要素:

4.鉴于此,本技术提出一种石墨烯膜及其制备方法,能够降低生产成本,缩短制备工艺,提高石墨烯膜的性能。

5.第一方面,本技术提供一种石墨烯膜的制备方法,所述方法包括以下步骤:

6.将还原氧化石墨烯膜放入艾奇逊石墨化炉中,进行不同阶段的高温热处理使得所述还原氧化石墨烯膜达到石墨化温度,自然降温得到蓬松石墨烯膜;

7.将所述蓬松石墨烯膜进行压实致密化处理,得到石墨烯膜。

8.结合第一方面,在一种可行的实施方式中,将所述还原氧化石墨烯膜与石墨纸层叠后放入所述艾奇逊石墨化炉内的坩埚中,所述艾奇逊石墨化炉内的坩埚之间与坩埚表面均铺设填埋电阻发热颗粒,所述电阻发热颗粒发热升温至石墨化温度;所述电阻发热颗粒包括不同粒径的煅后焦,所述煅后焦的平均粒径范围为0至30mm,且不包括0mm。

9.结合第一方面,在一种可行的实施方式中,所述还原氧化石墨烯膜中的挥发组分低于10wt%。

10.结合第一方面,在一种可行的实施方式中,所述方法满足以下特征a至c中的至少一种:

11.a.所述石墨化温度范围为3000℃~3200℃;

12.b.所述高温热处理中的热处理周期为10天~30天;

13.c.采用分段式升温至所述石墨化温度。

14.结合第一方面,在一种可行的实施方式中,所述高温热处理,包括:

15.第一阶段,将所述艾奇逊石墨化炉温度升温至1000℃~1400℃,保温5h~10h后;

16.第二阶段,将所述艾奇逊石墨化炉内温度继续升温至2000℃~2100℃,保温5h~10h;

17.第三阶段,将所述艾奇逊石墨化炉内温度继续升温至2800℃~2900℃,保温2h~5h,再继续升温至3000℃~3200℃,保温5h~10h;

18.停止送电,将艾奇逊石墨化炉自然降温,得到蓬松石墨烯膜。

19.结合第一方面,在一种可行的实施方式中,所述蓬松石墨烯膜的压实压强为2mpa~100mpa。

20.结合第一方面,在一种可行的实施方式中,在将还原氧化石墨烯膜放入艾奇逊石墨化炉中之前,所述方法还包括;

21.将含氧化石墨烯或氧化石墨的浆料制备得到的氧化石墨烯膜进行烘烤,得到还原氧化石墨烯膜。

22.结合第一方面,在一种可行的实施方式中,所述方法满足以下特征a至f中的至少一种:

23.a.所述含氧化石墨烯或者所述氧化石墨的浆料浓度为1mg/ml~80mg/ml;

24.b.所述含氧化石墨烯或者所述氧化石墨的浆料通过超声、机械剪切剥离、机械搅拌及高压均质中的任意一种方式混合获得;

25.c.所述氧化石墨烯膜的制备工艺包括抽滤工艺、浸涂工艺、旋涂工艺、喷涂工艺、蒸发工艺及涂布工艺中的任意一种方式;

26.d.所述烘烤的温度为150℃~550℃;

27.e.所述烘烤的升温速率为0.5℃/h~10℃/h;

28.f.所述烘烤的保温时间为5h~50h。

29.第二方面,本技术提供一种石墨烯膜,所述石墨烯膜通过上述第一方面所述的制备方法制得,所述石墨烯膜满足以下特征a至d中的至少一种:

30.a.所述石墨烯膜的厚度为10μm~300μm;

31.b.所述石墨烯膜的密度为1.8g/cm3~2.3g/cm3;

32.c.所述石墨烯膜的导热系数为1300w/mk~1600w/mk;

33.d.所述石墨烯膜的拉伸强度为50mpa~65mpa。

34.本技术的技术方案至少具有以下有益的效果:

35.本技术提供的石墨烯膜的制备方法,将还原氧化石墨烯膜放入艾奇逊石墨化炉的坩埚内,坩埚外壁铺设填埋不同粒径的电阻发热料,同时艾奇逊石墨炉内的电阻发热颗粒与还原氧化石墨烯膜共同构成炉阻,通过施加大电流,电流流经炉内电阻发热颗粒以及还原氧化石墨烯膜后共同产生巨大热能,还原氧化石墨烯膜由于自身电阻产生热量,同时坩埚外壁铺设填埋的不同颗粒电阻发热颗粒也由于自身电阻产生热能,与坩埚内部的还原氧化石墨烯膜形成共热,使坩埚内外形成共热体,从而实现超高的石墨化温度。同时得益于坩埚周边填埋不同粒径的电阻发热颗粒,坩埚内的核心石墨化温度保持稳定,进而使石墨烯

膜产品的结构缺陷在超高温石墨化温度下以及超长的石墨化保温过程中得以完美修复,同时在降温过程中通过缓慢交替移除电阻发热颗粒,进一步使石墨烯膜在漫长的降温过程中实现结构的重新结晶生成大面积晶畴,使产品的电学、热学、力学性质达到前所未有的高度。相较于使用结构复杂且使用寿命短的电磁感应加热式石墨化炉进行石墨化,采用艾奇逊石墨化炉进行石墨化的方法更简单、易于实现、批量生产可靠且故障率极低,最主要的是艾奇逊石墨化炉中的电阻发热颗粒和坩埚内的部分还原氧化石墨烯膜由于自身电阻大再流经电流后产生巨大的共热效果使产品达到超高石墨化温度,其加热原理有别于其他石墨化加热方式。且由于艾奇逊石墨化炉的长期使用可靠性强、故障率低、石墨化程度高、工艺简单等,不仅降低了石墨烯膜的整体制造成本,同时使材料性能得到了大幅度提升,产品的核心竞争力得到加强。

附图说明

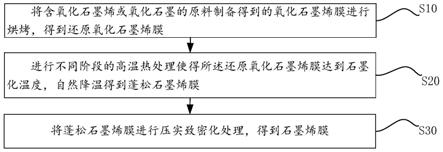

36.图1为本技术实施例提供的石墨烯膜的制备方法流程图;

37.图2为本技术实施例提供的艾奇逊石墨化炉内的结构示意图;

38.图3a为本技术实施例1制得的石墨烯膜的性能参数示意图;

39.图3b为本技术对比例1制得的石墨烯膜的性能参数示意图;

40.图3c为本技术实施例1与对比例1制得的石墨烯膜的拉伸强度测试结果示意图;

41.图3d为本技术实施例1制得的石墨烯膜的sem图;

42.图3e为本技术对比例1制得的石墨烯膜的sem图。

具体实施方式

43.以下所述是本发明实施例的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明实施例的保护范围。

44.发明人经研究发现,由于石墨烯膜是由小片层石墨烯(≤3μm)堆叠而成,提升石墨化过程最高温度以及延长降温时间可以促使小片层石墨烯片结晶重组成大片层石墨烯片,进而导热性能以及结构强度都可以大幅度提高,因此需要一种可以稳定达到3000℃以上的石墨化工艺,同时兼具缓慢的降温速率,并且不受升温过程中产生的挥发物影响。

45.第一方面,本技术提供一种石墨烯膜的制备方法,所述方法包括以下步骤:

46.将含氧化石墨烯或氧化石墨的浆料制备得到的氧化石墨烯膜进行烘烤,得到还原氧化石墨烯膜;

47.将所述还原氧化石墨烯膜放入艾奇逊石墨化炉中,进行不同阶段的高温热处理使得所述还原氧化石墨烯膜达到石墨化温度,自然降温得到蓬松石墨烯膜;

48.在本方案中,将部分还原氧化石墨烯膜放入艾奇逊石墨化炉内,艾奇逊石墨炉内的电阻发热颗粒与部分还原氧化石墨烯膜共同构成炉阻,通过施加电流,使电流流经炉内电阻发热颗粒以及部分还原氧化石墨烯膜后产生巨大热能,使部分还原氧化石墨烯膜获得石墨化所需热量,实现产品的石墨化,由于电阻发热颗粒以及还原氧化石墨烯膜在施加大电流下产生的共热现象使艾奇逊石墨化炉内的石墨化温度保持极高水平且持续时间长,使石墨烯膜产品的结构缺陷在超高的石墨化温度以及超长保温时间下得以完美修复,同时得

益于坩埚周边填埋不同粒径的电阻发热颗粒,坩埚内的核心石墨化温度保持稳定,通过缓慢交替移除电阻发热颗粒,进一步使石墨烯膜在漫长的降温过程中实现结构的重新结晶生成大面积晶畴,使产品的电学、热学、力学性质提高。相较于其他石墨化热处理办法如电磁感应方式进行石墨化,采用艾奇逊石墨化炉进行石墨化的方法更简单、易于实现、批量生产可靠且故障率极低。且由于艾奇逊石墨化炉的长期使用可靠性强、故障率低、石墨化程度高、工艺简单等,不仅降低了石墨烯膜的整体制造成本,同时使材料性能得到了大幅度提升。

49.图1为本技术实施例提供的石墨烯膜的制备方法流程图,结合图1所示,以下详细介绍本方案:

50.步骤s10,将含氧化石墨烯或氧化石墨的浆料制备得到的氧化石墨烯膜进行烘烤,得到还原氧化石墨烯膜。

51.具体地,可以将氧化石墨烯或者氧化石墨加入溶剂中制成浆料,所述含氧化石墨烯或者所述氧化石墨的浆料通过超声、机械剪切剥离、机械搅拌、高压均质中的任意一种方式混合获得。

52.所述氧化石墨烯膜的制备工艺包括抽滤工艺、浸涂工艺、旋涂工艺、喷涂工艺、蒸发工艺及涂布工艺中的任意一种方式获得。示例性地,可以将浆料经过涂布、干燥,制成氧化石墨烯膜。

53.具体地,所述浆料的浓度为1mg/ml~80mg/ml,具体地,浆料的浓度可以是1mg/ml、5mg/ml、10mg/ml、15mg/ml、20mg/ml、30mg/ml、40mg/ml、50mg/ml、60mg/ml、70mg/ml或80mg/ml等,当然也可以是上述范围内的其他值,在此不做限定。需要说明的是浆料的浓度是指单位溶剂中所含有的溶质的量,溶质可以是氧化石墨烯和/或氧化石墨,在此不做限定。

54.配置好浆料后,还需要对浆料进行分散处理,分散处理包括超声分散、机械剪切剥离分散、机械搅拌分散、高压均质分散中的至少一种。

55.作为本技术可选的技术方案,所述烘烤温度为150℃~550℃,升温速率为0.5

‑

10℃/h;具体可以是150℃、200℃、250℃、300℃、350℃、400℃、450℃、500℃或550℃等等,升温速率可以是0.5℃/h、1℃/h、1.5℃/h、2℃/h、2.5℃/h、3℃/h、3.5℃/h、4℃/h、4.5℃/h、5℃/h当然也可以是上述范围内的其他值,在此不做限定。

56.可以理解地,氧化石墨烯膜由于含有大量的水分以及含氧化学官能团(如羟基/羧基/环氧基等),需要在做高温石墨化处理之前去除水分及含氧化学官能团。通过缓慢烘烤,可以将氧化石墨烯膜中含有的大部分水分及含氧化学官能团去除,从而避免氧化石墨烯膜在后续高温热处理过程中,可能由于水分或含氧化学挂能团等易于挥发物的急速挥发导致炸裂,方便后续的石墨化处理。

57.作为本技术可选的技术方案,所述烘烤后的氧化石墨烯膜中的挥发组分低于10wt%,具体可以是9wt%、8wt%、7wt%、6wt%、5wt%、4wt%、3wt%、2wt%或1wt%等等,当然也可以是上述范围内的其他值,在此不做限定。

58.通过控制烘烤后的氧化石墨烯膜中的挥发组分的含量,可以避免氧化石墨烯膜在后续的石墨化过程中由于易挥发组分如水、羟基、羧基、环氧基等化学官能团的去除不干净,使膜内部在高温下由于瞬时挥发产生得巨大压强导致膜爆裂,石墨烯膜损毁。

59.可以理解的是,本步骤可以省略,可以直接选用符合上述条件的还原氧化石墨烯

膜,即选用挥发组分低于10wt%的还原氧化石墨烯膜。

60.步骤s20,将所述还原氧化石墨烯膜放入艾奇逊石墨化炉中,进行不同阶段的高温热处理使得所述还原氧化石墨烯膜达到石墨化温度,自然降温得到蓬松石墨烯膜。

61.具体地,可以将所述还原氧化石墨烯膜与石墨纸层叠后放入所述艾奇逊石墨化炉内的坩埚中,所述艾奇逊石墨化炉内的坩埚之间与坩埚表面均铺设填埋所述电阻发热颗粒。所述艾奇逊石墨化炉的加热方式为施加电流使其流经所述电阻发热颗粒,使得所述电阻发热颗粒发热升温达到石墨化温度,以加热所述还原氧化石墨烯膜。所述电阻发热颗粒包括不同粒径的煅后焦,所述煅后焦的平均粒径范围为0至30mm,且不包括0mm。

62.在本实施例中,坩埚为定制的矩形坩埚,坩埚尺寸可以根据石墨烯膜的尺寸进行定制,使坩埚内空间利用最大化。

63.示例性地,如图2所示,在将坩埚紧密堆放至艾奇逊石墨化炉中之前,可以先在艾奇逊石墨化炉底部铺设一层炭黑保护层,炭黑保护层的厚度为700mm,炭黑保护层的电阻值≥1000μω;在炭黑保护层上再覆盖一层第一电阻发热颗粒层,第一电阻发热颗粒层包括颗粒尺寸小于等于2mm的煅后焦,且第一电阻发热颗粒料层的电阻值为450μω~600μω。最后在第一电阻发热颗粒层上再铺设一层第二电阻发热颗粒层,第二电阻发热颗粒层包括颗粒尺寸为8mm~30mm的煅后焦,且第二电阻发热颗粒层的电阻值为450μω~600μω。

64.在将坩埚紧密堆放至艾奇逊石墨化炉中后,在坩埚外壁及坩埚之间铺设填埋8mm~30mm的煅后焦,在坩埚上层先覆盖一层8mm~30mm的颗粒状煅后焦,再覆盖一层5mm~10mm的颗粒状煅后焦;再覆盖一层2mm~4mm颗粒状煅后焦,最后覆盖一层粒径小于等于2mm的颗粒状煅后焦。需要说明的是,不同粒径的煅后焦在石墨化炉内通电产生的焦耳热不同,通过铺设不同粒径的煅后焦,有利于电阻发热颗粒与还原氧化石墨烯膜共同构成炉阻,使电流流经炉内电阻发热颗粒和还原氧化石墨烯膜后产生共热,使还原氧化石墨烯膜获得石墨化所需热量,同时,最上层的电阻发热颗粒由于粒径小,填埋密实,起到保温效果更有利于保护炉内温度,延长石墨化保温时间,进而提高产品的石墨化率。

65.可以理解地,在石墨化过程中,氧化石墨烯膜产生的小分子挥发物,例如二氧化碳、一氧化碳、含氮化合物等,小分子挥发物会被粉状多孔电阻发热颗粒吸收,不会造成任何废弃排放,电阻发热颗粒价格低廉,且经过煅烧处理后可以重复使用。

66.作为本技术可选的实施方案,所述石墨化温度范围为3000℃~3200℃;所述高温热处理中的热处理周期为10天~30天。可以理解地,由于石墨化温度高且保温时间长,可以使产品在较长的石墨化周期中实现自身结构缺陷的修复,同时可以使石墨烯膜的内部结构重结晶形成大面积晶畴,使产品的电学、热学、力学性质达到最优。

67.具体地,石墨化温度可以是3000℃、3050℃、3100℃、3150℃、3200℃等等,热处理周期可以是10天、15天、18天、20天、25天、28天或30天等等,当然也可以是上述范围内的其他值,在此不做限定。

68.作为本技术可选的实施方案,采用分段式升温至所述石墨化温度。

69.在本实施例中,艾奇逊石墨化炉包括炉体,炉体由炉基底、炉头墙体、炉尾墙体以及炉墙板围成的正四面体结构,所述炉头墙体和炉尾墙体内设置导电电极,所述炉基底上依次铺设石英砂和炭黑保温层,所述保温层上为炉芯,将所述石墨坩埚置于炉芯沿炉方向设置,坩埚间隙填充煅后焦,上层交替铺设填埋电阻发热颗粒层,所述炉芯顶部和侧边设置

成型版,所述成型版内铺设填埋电阻发热颗粒。

70.具体地,步骤s20,包括

71.第一阶段,将所述艾奇逊石墨化炉温度升温至1000℃~1400℃,保温5h~10h后;

72.第二阶段,将所述艾奇逊石墨化炉内温度继续升温至2000℃~2100℃,保温5h~10h;

73.第三阶段,将所述艾奇逊石墨化炉内温度继续升温至2800℃~2900℃,保温2h~5h,再继续升温至3000℃~3200℃,保温5h~10h;

74.停止送电,将艾奇逊石墨化炉自然降温,得到结构缺陷修复和重结晶的蓬松石墨烯膜。

75.在第三阶段中,当艾奇逊石墨化炉内的温度达到2900℃,先进行保温,再升至石墨化温度3000℃~3200℃,能使炉内温度均匀,使坩埚内石墨烯膜受热均匀,进而提高结晶的取向性,使得产品性能提高。

76.在一些实施方式中,自然降温的降温速率为5℃/h~15℃/h,降温时间为9天至30天。具体地,降温速率可以是5℃/h、7℃/h、8℃/h、10℃/h、12℃/h、13℃/h、14℃/h或15℃/h等,在此不做限定。降温时间为9天、10天、11天、12天、15天、17天、19天、20天、25天或30天等,在此不做限定。需要说明的是,在降温过程中,降温前期的降温速率较快,降温后期的降温速率较慢,即炉内温度越接近室温降温越慢。

77.可以理解地,在自然降温过程中,石墨烯在慢速降温过程中实现缺陷修复和结构重结晶得到石墨烯膜片,可以促使小片层石墨烯片结晶重组成大片层石墨烯片,提高石墨烯膜的导热性能以及结构强度。结晶过程通常发生在降温过程中,降温速率越慢,结晶程度越好,产品性能越好,快速降温会导致结晶取向变差,形成微晶,产品性能下降。

78.步骤s30,将所述蓬松石墨烯膜进行压实致密化处理,得到石墨烯膜。

79.作为本技术可选的实施方案,所述蓬松石墨烯膜的压实压强为2mpa~100mpa,具体可以是2mpa、5mpa、10mpa、20mpa、30mpa、35mpa、40mpa、50mpa、60mpa、70mpa、80mpa、90mpa或100mpa等,当然也可以是上述范围内的其他值,在此不做限定。通过压实致密化处理,可以使得石墨烯膜结构强度更高,密度更高。

80.第二方面,本技术提供一种石墨烯膜,所述石墨烯膜通过上述第一方面所述的制备方法制得。

81.作为本技术可选的技术方案,石墨烯膜的厚度为10μm~300μm,具体可以是10μm、50μm、100μm、150μm、200μm、250μm、280μm或300μm等等,在此不做限定。石墨烯膜的厚度可以通过厚度测试仪测得。

82.作为本技术可选的技术方案,所述石墨烯膜的密度为1.8g/cm3~2.3g/cm3,具体可以是1.8g/cm3、1.9g/cm3、2.0g/cm3、2.1g/cm3、2.2g/cm3或2.3g/cm3等,当然也可以是上述范围内的其他值,在此不做限定。可以理解地,石墨烯膜密度的提高,有利于产品轻薄化应用。石墨烯膜的密度可以根据预设单位体积v的石墨烯膜的质量m,密度ρ=m/v,测得石墨烯膜的密度。

83.作为本技术可选的技术方案,所述石墨烯膜的导热系数为1300w/mk~1600w/mk,具体可以是1300w/mk、1350w/mk、1400w/mk、1450w/mk、1500w/mk、1550w/mk或1600w/mk等,当然也可以是上述范围内的其他值,在此不做限定。石墨烯膜的导热系数越高,石墨烯膜的

导热性能越强。具体地,石墨烯膜的导热系数可以通过astm

‑

e1461标准测得。

84.作为本技术可选的技术方案,所述石墨烯膜的拉伸强度为50mpa~65mpa,具体可以是50mpa、52mpa、55mpa、58mpa、60mpa、62mpa或65mpa等,当然也可以是上述范围内的其他值,在此不做限定。石墨烯膜的拉伸强度在上述范围内,有利于提高石墨烯膜的机械性能,可以提高石墨烯膜的抗撕裂性能。具体地,石墨烯膜的拉伸强度可以通过gb/t1040.1

‑

2018标准测得。

85.第三方面,本技术提供一种电子设备,所述电子设备包含如上述第一方面所述的石墨烯膜的制备方法制得的石墨烯膜或上述第二方面的石墨烯膜。

86.下面分多个实施例对本技术实施例进行进一步的说明。其中,本技术实施例不限定于以下的具体实施例。在保护范围内,可以适当的进行变更实施。

87.实施例1

88.一种石墨烯膜的制备方法,包括以下步骤:

89.(1)采用机械搅拌和高压均质的方式将浓度为62gm/ml的氧化石墨烯通过物理破碎和高压均质后获得均相氧化石墨烯浆料;

90.(2)采用涂布的方式,将氧化石墨烯浆料进行涂布作业,烘干后获得氧化石墨烯膜;

91.(3)将氧化石墨烯膜置入烤箱中以10℃/h的速率升温至500℃并保温20小时,以去除氧化石墨烯膜表面和内部的水分和含氧化学官能团,得到还原氧化石墨烯膜,此时测得,还原氧化石墨烯膜的挥发组分为8wt%;

92.(4)将烘烤后的还原氧化石墨烯膜与石墨纸层叠后放入石墨坩埚中,再将石墨坩埚堆叠置入艾奇逊石墨化炉中,采用分段式送电升温方式进行石墨化处理。其中,所述第一阶段,根据变压器的额定功率和额定电压,采用最大功率输出促使炉内电流密度快速达到升温条件使炉体自由升温至1200℃并保温10小时;第二阶段在调整输出功率下使产品在满载大电流的情况下拉升至2100℃,并保温10小时,第三阶段为通过调整输出功率下使产品在大电流情况下迅速拉升至2900℃并保温3小时,并在小电流稳定输出功率下将温度稳步提升至3200℃,维持小电流输出功率保温5小时后,产品在持续21天的自然降温过程中实现结构缺陷的修复和重结晶得到蓬松石墨烯膜。

93.(5)将石墨化后的蓬松石墨烯膜在90mpa的压强下进行压实致密化处理,得到石墨烯膜。

94.本实施方式制备的石墨烯膜厚度为100μm,密度为2.04g/cm3,导热系数为1556.926w/mk,拉伸强度62mpa。

95.实施例2

96.(1)采用超声和机械剪切剥离的方式将浓度为8mg/ml的氧化石墨通过超声破碎和剪切剥离后获得均相氧化石墨烯浆料;

97.(2)采用喷涂的方式,将氧化石墨浆料在底材上进行喷涂作业,烘干后获得氧化石墨烯膜;

98.(3)将氧化石墨烯膜置入烤箱中以5℃/h的速率升温至430℃的并保温10小时,以去除氧化石墨烯膜表面和内部的水分和含氧化学官能团,得到还原氧化石墨烯膜,此时测得,还原氧化石墨烯膜的挥发组分为5wt%;

99.(5)将烘烤后的还原氧化石墨烯膜与石墨纸层叠后放入石墨坩埚中,再将石墨坩埚堆叠置入艾奇逊石墨化炉中,采用分段式送电升温方式进行石墨化处理。其中,所述第一阶段,根据变压器的额定功率和额定电压,采用最大功率输出促使炉内电流密度快速达到升温条件使炉体自由升温至1200℃并保温10小时;第二阶段在调整输出功率下使产品在满载大电流的情况下拉升至2100℃,并保温10小时,第三阶段为通过调整输出功率下使产品在大电流情况下迅速拉升至2900℃并保温3小时,第四阶段为在小电流稳定输出功率下将温度稳步提升至3200℃,维持小电流输出功率保温5小时后。产品在持续21天的自然降温过程中实现结构缺陷的修复和重结晶得到蓬松石墨烯膜。

100.(6)将石墨化后的蓬松石墨烯膜在65mpa的压强下进行压实致密化处理,得到石墨烯膜。

101.本实施方式制备的石墨烯膜厚度为65μm,密度为2.056g/cm3,导热系数为1478.538w/mk,拉伸强度54mpa。

102.实施例3

103.一种石墨烯膜的制备方法,包括以下步骤:

104.(1)采用机械搅拌和高压均质的方式将浓度为12gm/ml的氧化石墨烯通过物理破碎和高压均质后获得均相氧化石墨烯浆料;

105.(2)采用离心旋涂的方式,将氧化石墨烯浆料在特制基底上通过离心旋转方式均匀涂敷一层浆料,烘干后获得氧化石墨烯膜;

106.(3)将氧化石墨烯膜置入烤箱中以2℃/h的速率升温至500℃并保温30小时,以去除氧化石墨烯膜表面和内部的水分和含氧化学官能团,得到还原氧化石墨烯膜,此时测得,还原氧化石墨烯膜的挥发组分为10wt%;

107.(4)将烘烤后的还原氧化石墨烯膜与石墨纸层叠后放入石墨坩埚中,再将石墨坩埚堆叠置入艾奇逊石墨化炉中,采用分段式送电升温方式进行石墨化处理。其中,所述第一阶段,根据变压器的额定功率和额定电压,采用最大功率输出促使炉内电流密度快速达到升温条件使炉体自由升温至1200℃并保温10小时;第二阶段在调整输出功率下使产品在满载大电流的情况下拉升至2100℃,并保温10小时,第三阶段为通过调整输出功率下使产品在大电流情况下迅速拉升至2900℃并保温3小时,并在小电流稳定输出功率下将温度稳步提升至3200℃,维持小电流输出功率保温5小时后,产品在持续21天的自然降温过程中实现结构缺陷的修复和重结晶得到蓬松石墨烯膜。

108.(5)将石墨化后的蓬松石墨烯膜在90mpa的压强下进行压实致密化处理,得到石墨烯膜。

109.本实施方式制备的石墨烯膜厚度为198μm,密度为2.04g/cm3,导热系数为1309.431w/mk,拉伸强度59mpa。

110.实施例4

111.一种石墨烯膜的制备方法,包括以下步骤:

112.(1)采用机械搅拌和机械剪切的方式将浓度为2gm/ml的氧化石墨烯通过物理剪切破碎后获得均相氧化石墨烯浆料;

113.(2)采用提拉浸涂的方式,将特质基板浸入氧化石墨烯浆料中,通过一定速率提拉使氧化石墨烯浆料均匀附着在基板上,烘干脱模后获得氧化石墨烯膜;

114.(3)将氧化石墨烯膜置入烤箱中以5℃/h的速率升温至450℃并保温30小时,以去除氧化石墨烯膜表面和内部的水分和含氧化学官能团,此时测得,还原氧化石墨烯的挥发组分为6wt%;

115.(4)将烘烤后的还原氧化石墨烯膜与石墨纸层叠后放入石墨坩埚中,再将石墨坩埚堆叠置入艾奇逊石墨化炉中,采用分段式送电升温方式进行石墨化处理。其中,所述第一阶段,根据变压器的额定功率和额定电压,采用最大功率输出促使炉内电流密度快速达到升温条件使炉体自由升温至1200℃并保温8小时;第二阶段在调整输出功率下使产品在满载大电流的情况下拉升至2100℃,并保温9小时,第三阶段为通过调整输出功率下使产品在大电流情况下迅速拉升至2900℃并保温5小时,并在小电流稳定输出功率下将温度稳步提升至3200℃,维持小电流输出功率保温8小时后,产品在持续21天的自然降温过程中实现结构缺陷的修复和重结晶得到蓬松石墨烯膜。

116.(5)将石墨化后的蓬松石墨烯膜在50mpa的压强下进行压实致密化处理,得到石墨烯膜。

117.本实施方式制备的石墨烯膜厚度为120μm,密度为1.95g/cm3,导热系数为1302.86w/mk,拉伸强度54mpa。

118.对比例1

119.(1)采用机械搅拌和高压均质的方式将浓度为62gm/ml的氧化石墨烯通过物理破碎和高压均质后获得均相氧化石墨烯浆料;

120.(2)采用涂布的方式,将氧化石墨烯浆料进行涂布作业,烘干后获得氧化石墨烯膜;

121.(3)将氧化石墨烯膜置入烤箱中以10℃/h的速率升温至500℃并保温20小时,以去除氧化石墨烯膜表面和内部的水分和含氧化学官能团,得到还原氧化石墨烯膜,此时测得,还原氧化石墨烯膜的挥发组分为8wt%;

122.(4)将烘烤后的还原氧化石墨烯膜与石墨纸层叠后放入电磁感应式石墨化炉中进行石墨化处理。其中,还原氧化石墨烯膜在电磁感应石墨化炉中以2800℃处理30min获得蓬松石墨烯膜。

123.(5)将石墨化后的蓬松石墨烯膜在90mpa的压强下进行压实致密化处理,得到石墨烯膜。

124.本对比例制得的石墨烯膜厚度为100μm,密度为2.033g/cm3,导热系数为996.735w/mk,拉伸强度45mpa。

125.对比例2

126.(1)采用超声和机械剪切剥离的方式将浓度为62mg/ml的氧化石墨通过超声破碎和高压均质后获得均相氧化石墨烯浆料;

127.(2)采用涂布的方式,将氧化石墨浆料在底材上进行涂布作业,烘干后获得氧化石墨烯膜,氧化石墨烯膜的可挥发组分为≥15wt%;

128.(3)将烘烤后的还原氧化石墨烯膜与石墨纸层叠后放入石墨坩埚中,再将石墨坩埚堆叠置入艾奇逊石墨化炉中,采用分段式送电升温方式进行石墨化处理。其中,所述第一阶段,根据变压器的额定功率和额定电压,采用最大功率输出促使炉内电流密度快速达到升温条件使炉体自由升温至1200℃并保温10小时;第二阶段在调整输出功率下使产品在满

载大电流的情况下拉升至2100℃,并保温10小时,第三阶段为通过调整输出功率下使产品在大电流情况下迅速拉升至2900℃并保温3小时,第四阶段为在小电流稳定输出功率下将温度稳步提升至3200℃,维持小电流输出功率保温5小时后。产品在持续21天的自然降温后得到粉末状石墨烯。

129.本对比例制备的石墨烯粉末无法压制成膜,石墨烯的密度为1.98g/cm3。

130.请参考图3a至图3e,并根据实施例1至4的测试数据可知,采用艾奇逊石墨化炉对还原氧化石墨烯膜进行石墨化处理,其中艾奇逊石墨化炉内的电阻发热颗粒与坩埚内的还原氧化石墨烯膜共同构成炉阻,通过施加电流,使电阻发热颗粒和氧化石墨烯膜产生共热从而达到极高的石墨化温度,得益于坩埚周边填埋不同粒径的电阻发热颗粒,坩埚内的核心石墨化温度保持稳定,通过缓慢交替移除电阻发热颗粒,进一步使石墨烯膜在漫长的降温过程中实现结构的重新结晶生成大面积晶畴,使得石墨烯膜的电学、热学、力学性质均有所提高。

131.对比例1采用电磁感应式加热方式的石墨化温度工作极限为2900℃,且极限工作温度保温时间短,还原氧化石墨烯膜的石墨化温度不能超过3000℃,导致制得的石墨烯膜的电学、热学、力学性质均有所下降。且电磁感应石墨化炉由于结构设计需要,在停止加热后必须采用冷却水使电磁感应线圈快速降温来避免核心部件严重老化,在加速降温过程中石墨烯膜结构难以实现完美修复,且结晶取向度差,限制了石墨烯膜的电学、热学、力学性能。需要说明的是,由于电磁感应石墨化炉的加热方式是通过高压电流产生磁场,磁场在导体中产生感应电流,从而使导体发热,在这个过程中,所述导体必须为高纯或等静压石墨坩埚,氧化石墨烯膜置于上述坩埚中,通过坩埚自身发热来带动达到石墨化温度。由于是通过电磁转换加热,电、磁、热之间的转换无法达到稳定切换,造成升温控制困难;此外,电磁转换效率会随着坩埚治具的体积变大使热效能急剧降低,从而很难达到较高的石墨化温度以及石墨化的保温时间,因此采用电磁感应式石墨化方式不仅限制了产能,增加了昂贵的维护成本,最重要的是石墨化温度无法达到预期效果,从而影响石墨烯膜的电学、热学、力学性能。

132.对比例2在石墨化处理之前,氧化石墨烯膜进行未进行烘烤处理,氧化石墨烯膜中含有的水分及含氧化学官能团不能有效去除,导致在石墨化处理过程中,挥发物急速挥发撑破石墨烯膜,使得石墨烯粉碎呈粉末状,无法压制成膜,即使成膜,石墨烯膜的力学性能也会大幅下降,并且部分石墨烯膜破损严重。

133.本技术虽然以较佳实施例公开如上,但并不是用来限定权利要求,任何本领域技术人员在不脱离本技术构思的前提下,都可以做出若干可能的变动和修改,因此本技术的保护范围应当以本技术权利要求所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。