1.本技术涉及无机纳米材料合成领域,特别涉及一种具有高晶相转变温度的介孔二氧化钛材料及其制备方法。

背景技术:

2.二氧化钛具有低成本、无毒、高稳定性等特点,能够应用于热催化、光催化、太阳能电池和光解水等领域。然而,商业上广泛使用的气相二氧化钛p25催化剂存在高温条件下比表面积小、孔结构不均一以及锐钛矿

‑

金红石相共存等缺点,使得二氧化钛在催化反应体系中的应用受到限制。因此,如何制备出在高温条件下具有大比表面积、均一孔径、晶相稳定的二氧化钛材料一直是研究的重点。

3.介孔材料是指孔径介于2

‑

50nm的一类多孔材料,具有比表面积极高、孔道结构规则有序、孔径分布狭窄、孔径大小连续可调等特点,使得介孔材料在很多微孔沸石分子筛难以完成的大分子的吸附、分离,尤其是催化反应中发挥作用。

4.目前制备介孔二氧化钛主要采用软模板法或硬模板法,利用软模板法制备的介孔二氧化钛存在晶相转变温度相对较低(一般在700℃以下由锐钛矿相转变为金红石相)、结构有序性差等问题,而通过硬模板法尽管能够提高介孔二氧化钛结构的有序性,但制备出的二氧化钛纳米材料的晶相转变温度仍然较低。

5.基于上述问题,有必要提供一种能够制备出具有高晶相转变温度的介孔二氧化钛材料的方法。

技术实现要素:

6.本技术实施例提供一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,利用本技术提供的制备方法能够获得具有高晶相转变温度和大比表面积的介孔二氧化钛材料。

7.第一方面,本技术提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,包括以下步骤:

8.s101,将钛酸酯加入有机溶剂中溶解,然后加入水进行水解,得到水解产物;

9.s102,对所述水解产物进行过滤、洗涤、干燥,得到固体产物,将所述固体产物加入第一溶液中,得到前驱体溶液;

10.s103,将介孔二氧化硅模板加入前驱体溶液中,加热,得到金属盐

‑

二氧化硅复合材料;

11.s104,对所述金属盐

‑

二氧化硅复合材料进行煅烧,得到煅烧产物,向所述煅烧产物中加入第二溶液,离心、洗涤、干燥,即得到介孔二氧化钛材料。

12.一些实施例中,步骤s101中,所述钛酸酯选用钛酸异丙酯、钛酸正丁酯中的一种或两者的混合物。一些优选实施例中,步骤s101中,所述钛酸酯选用钛酸正丁酯。

13.一些实施例中,步骤s101中,所述有机溶剂选用甲醇、乙醇、四氢呋喃、乙二醇、正

丁醇中的任一种或者多种的混合物。一些优选实施例中,步骤s101中,所述有机溶剂选用甲醇、乙醇、乙二醇中的任一种或多种的混合物。

14.一些实施例中,钛酸酯、有机溶剂和水的质量比为1:200:200~1:1:1。一些优选实施例中,钛酸酯、有机溶剂和水的质量比为1:50:50~1:5:5。

15.一些实施例中,步骤s102中,所述第一溶液选用盐酸、硝酸、醋酸中的任一种或多种的混合物。

16.一些实施例中,步骤s103中,二氧化钛的负载量为0.5~60wt%,本技术中,二氧化钛的负载量指煅烧后得到的介孔二氧化钛材料的质量与介孔二氧化硅模板的用量的比值。一些优选实施例中,步骤s103中,二氧化钛的负载量为10~40wt%。

17.一些实施例中,步骤s103中,加热的温度为25℃~150℃。一些优选实施例中,步骤s103中,加热的温度为50℃~100℃。

18.一些实施例中,步骤s104中,煅烧的氛围为静态空气、流动空气、氮气、氩气、氢气

‑

氩气/氮气的混合气体或氨气

‑

氩气/氮气的混合气体,煅烧的温度为50℃~1600℃,煅烧过程的升温速率为0.1~50℃/min,煅烧的时间为0.5~48小时。一些优选实施例中,步骤s104中,煅烧的氛围为流动空气、静态空气或氮气,煅烧的温度为200~1200℃,煅烧过程的升温速率为1~10℃/min,煅烧的时间为3~12小时。

19.一些实施例中,所述介孔二氧化硅模板选用sba

‑

15

‑

oh、mcf

‑

oh、kit

‑6‑

oh、sba

‑

12

‑

oh、fdu

‑

12

‑

oh、sba

‑

16

‑

oh或p

‑

sba

‑

15

‑

oh中的任一种,介孔二氧化硅模板的水热温度为80~140℃。一些优选实施例中,介孔二氧化硅模板的水热温度为90~130℃。

20.一些实施例中,所述第二溶液选用浓度为0.1~10mol/l的氢氧化钠溶液或体积分数为1~40vol%的氢氟酸溶液。一些优选实施例中,所述第二溶液选用浓度为0.1~5mol/l的氢氧化钠溶液或体积分数为3~20vol%的氢氟酸溶液。

21.一些实施例中,氢氧化钠溶液的温度为25℃~130℃,氢氟酸溶液的温度为25℃~70℃,加入第二溶液后的反应时间为3分钟~24小时。一些优选实施例中,氢氧化钠溶液的温度为50℃~80℃,氢氟酸溶液的温度为25℃~50℃,加入第二溶液后的反应时间为3分钟~2小时。

22.第二方面,本技术提供了一种利用上述制备方法制得的具有高晶相转变温度的介孔二氧化钛材料。

23.本技术提供的制备方法利用表面具有丰富硅羟基的介孔二氧化硅模板作为二氧化钛的锚定位点,增强二氧化钛与模板界面的相互作用,得到具有高晶相转变温度和大比表面积的介孔二氧化钛纳米材料。

24.本技术提供的技术方案带来的有益效果包括:

25.1、本技术提供的制备方法简单,制得的介孔二氧化钛材料在热催化、光催化、能源存储与转换等方面具有广阔的应用前景;

26.2、利用本技术提供的制备方法制得的介孔二氧化钛材料具有大比表面积和较高的相转变温度,实验表明,该材料锐钛矿到金红石相转变温度从传统的小于700℃提升至930℃,并且,在1000℃条件下,负载量为12wt%的介孔二氧化钛材料的比表面积达到135m2/g。

附图说明

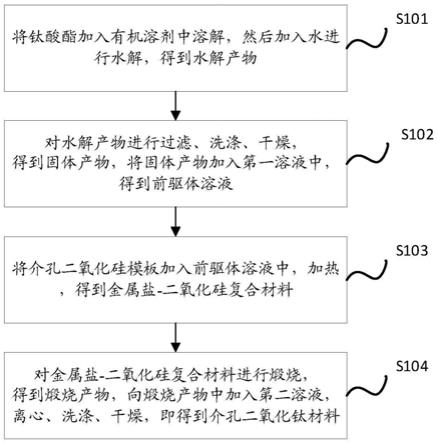

27.图1为本技术实施例提供的具有高晶相转变温度的介孔二氧化钛的制备方法的流程示意图;

28.图2为本技术实施例1制得的介孔二氧化钛材料的氮气物理吸附图和xrd图;图2a为实施例1制得的介孔二氧化钛材料的氮气物理吸附图;图2b为实施例1制得的介孔二氧化钛材料的xrd图;

29.图3为本技术实施例2制得的介孔二氧化钛材料的氮气物理吸附图和xrd图;图3a为实施例2制得的介孔二氧化钛材料的氮气物理吸附图;图3b为实施例2制得的介孔二氧化钛材料的xrd图;

30.图4为本技术实施例3制得的介孔二氧化钛材料的氮气物理吸附图;

31.图5为本技术实施例4制得的介孔二氧化钛材料的氮气物理吸附图和xrd图;图5a为实施例4制得的介孔二氧化钛材料的氮气物理吸附图;图5b为实施例4制得的介孔二氧化钛材料的xrd图;

32.图6为本技术实施例5制得的介孔二氧化钛材料的氮气物理吸附图;

33.图7为本技术实施例6制得的介孔二氧化钛材料在不同倍数下的tem图;

34.图8为本技术实施例7制得的介孔二氧化钛材料在不同倍数下的tem图;

35.图9为本技术实施例6、实施例8

‑

实施例11制得的介孔二氧化钛材料的氮气物理吸附图;

36.图10为本技术实施例6

‑

实施例17制得的介孔二氧化钛材料的xrd图。

具体实施方式

37.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.参考图1,本技术实施例提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,包括以下步骤:

39.步骤s101,将钛酸酯加入有机溶剂中溶解,然后加入水进行水解,得到水解产物;其中,钛酸酯经过水解反应后产生絮凝状物质氢氧化钛,钛酸酯选用钛酸异丙酯、钛酸正丁酯中的一种或两者的混合物;有机溶剂选用甲醇、乙醇、四氢呋喃、乙二醇、正丁醇中的任一种或者多种的混合物;钛酸酯、有机溶剂和水的质量比为1:200:200~1:1:1;

40.步骤s102,对水解产物进行过滤、洗涤、干燥,得到固体产物氢氧化钛,将固体产物加入第一溶液中,得到前驱体溶液;第一溶液选用盐酸、硝酸、醋酸中的任一种或多种的混合物;

41.步骤s103,将介孔二氧化硅模板加入前驱体溶液中,在25℃~150℃的条件下加热挥发溶剂,得到金属盐

‑

二氧化硅复合材料;介孔二氧化硅模板选用sba

‑

15

‑

oh、mcf

‑

oh、kit

‑6‑

oh、sba

‑

12

‑

oh、fdu

‑

12

‑

oh、sba

‑

16

‑

oh或p

‑

sba

‑

15

‑

oh中的任一种;

42.步骤s104,在50~1600℃的温度条件下对金属盐

‑

二氧化硅复合材料进行煅烧,得到煅烧产物,向煅烧产物中加入第二溶液移除模板,离心、洗涤、干燥,即得到介孔二氧化钛

材料;第二溶液选用浓度为0.1~10mol/l的氢氧化钠溶液或体积分数为1~40vol%的氢氟酸溶液。

43.本技术实施例中使用的sba

‑

15

‑

oh的制备过程为:将20.0g三嵌段共聚物pluronic p123溶于650ml蒸馏水中,在均匀搅拌下,向p123溶液中加入100ml浓hcl(37wt%),之后在38℃下搅拌2小时,搅拌完成后,滴加41.6g正硅酸四乙酯,保持38℃搅拌24小时,得到白色悬浮液,将白色悬浮液转移至高压釜中,并在110℃条件下水热处理24小时,过滤,在50℃干燥,得到二氧化硅混合物,将8.0g二氧化硅混合物分散在120ml浓hno3(65wt%)和40ml过氧化氢溶液(35%)中,然后加热至80℃并回流3小时,过滤、洗涤、干燥,即得到表面具有丰富硅羟基的介孔二氧化硅模板sba

‑

15

‑

oh,sba

‑

15

‑

oh的比表面积为832m2/g,孔径为9.9nm,孔体积为1.30cm3/g。

44.本技术实施例中使用的mcf

‑

oh的制备过程为:将20.0g三嵌段共聚物pluronic p123溶于650ml蒸馏水中,在均匀搅拌下,向p123溶液中加入100ml浓hcl(37wt%)、20.0g 1,3,5

‑

三甲基苯和0.23g氟化铵,之后在38℃下搅拌2小时,搅拌完成后,滴加41.6g正硅酸四乙酯,保持38℃搅拌24小时,之后在110℃水热处理24小时,得到介孔二氧化硅复合材料,过滤、干燥,得到二氧化硅混合物,将8.0g二氧化硅混合物分散在120ml浓hno3(65wt%)和40ml过氧化氢溶液(35%)中,然后加热至80℃并回流3小时,过滤、洗涤、干燥,即得到表面具有丰富硅羟基的介孔二氧化硅模板mcf

‑

oh。

45.本技术实施例中使用的kit

‑6‑

oh的制备过程为:将20.0g三嵌段共聚物pluronic p123溶于720ml蒸馏水中,在均匀搅拌下,向p123溶液中加入31.5ml浓hcl(37wt%)和20.0g正丁醇,之后在35℃下搅拌1小时,搅拌完成后,滴加43.0g正硅酸四乙酯,保持35℃搅拌24小时,得到白色悬浮液,将白色悬浮液转移至高压釜中,并在110℃条件下水热处理24小时,过滤,在50℃干燥,得到二氧化硅混合物,将8.0g二氧化硅混合物分散在120ml浓hno3(65wt%)和40ml过氧化氢溶液(35%)中,然后加热至80℃并回流3小时,过滤、洗涤、干燥,即得到表面具有丰富硅羟基的介孔二氧化硅模板kit

‑6‑

oh。

46.本技术实施例中使用的sba

‑

12

‑

oh的制备过程为:将20.0g非离子表面活性剂brij

‑

76溶于100g蒸馏水中,在均匀搅拌下,向bri j

‑

76溶液中加入480g浓度为2mol/l的hcl溶液,在室温下搅拌2小时,搅拌完成后,滴加48.0g正硅酸四乙酯,并搅拌24小时,过滤、干燥,使用硝酸和过氧化氢溶液氧化去除模板,即得到表面具有丰富硅羟基的介孔二氧化硅模板sba

‑

12

‑

oh。

47.本技术实施例中使用的fdu

‑

12

‑

oh的制备过程为:将10.0g三嵌段共聚物pluronic f127溶于500ml蒸馏水中,在均匀搅拌下,向f127溶液中加入100ml浓盐酸(37wt%)、25g氯化钾和12g1,3,5

‑

三甲基苯,之后在15℃下搅拌2小时,搅拌完成后,滴加41.6g正硅酸四乙酯,并搅拌24小时,得到白色悬浮液,将白色悬浮液转移至高压釜中,并在110℃条件下水热处理24小时,过滤、50℃下干燥,得到二氧化硅混合物,然后将8.0g二氧化硅混合物分散在120ml浓hno3(65wt%)和40ml过氧化氢溶液(35%)中,加热至80℃并回流3小时,过滤、洗涤、干燥,获得表面具有丰富硅羟基的介孔二氧化硅模板fdu

‑

12

‑

oh。

48.本技术实施例中使用的sba

‑

16

‑

oh的制备过程为:将20.0g f108溶于650ml蒸馏水中,在均匀搅拌下,向f108溶液中加入100ml浓盐酸(37wt%)和52.4g硫酸钾,之后在35℃下搅拌2小时,搅拌完成后,滴加42.5g正硅酸四乙酯,并搅拌24小时,得到白色悬浮液,将白色

悬浮液转移至高压釜中,并在110℃条件下水热处理24小时,过滤、50℃下干燥,得到二氧化硅混合物,将8.0g二氧化硅混合物分散在120ml浓hno3(65wt%)和40ml过氧化氢溶液(35%)中,加热至80℃并回流3小时,过滤、洗涤、干燥,即得到表面具有丰富硅羟基的介孔二氧化硅模板sba

‑

16

‑

oh。

49.本技术实施例中使用的p

‑

sba

‑

15

‑

oh的制备过程为:将20.0g三嵌段共聚物pluronic p123溶于650ml蒸馏水中,在均匀搅拌下,向p123溶液中加入100ml浓hcl(37wt%)和3.2g八水合氯氧化锆,之后在38℃下搅拌2小时,搅拌完成后,滴加41.6g正硅酸四乙酯,保持38℃搅拌24小时,得到白色悬浮液,将白色悬浮液转移至高压釜中,并在110℃条件下水热处理24小时,过滤、50℃下干燥,得到二氧化硅混合物,将8.0g二氧化硅混合物分散在120ml浓hno3(65wt%)和40ml过氧化氢溶液(35%)中,加热至80℃并回流3小时,过滤、洗涤、干燥,即得到表面具有丰富硅羟基的片状介孔二氧化硅模板p

‑

sba

‑

15

‑

oh。

50.下面结合实施例对本技术提供的具有高晶相转变温度的介孔二氧化钛材料及其制备方法进行详细说明。

51.实施例1:

52.本技术实施例1提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,包括以下步骤:

53.步骤s101,称取10g钛酸异丙酯加入500g乙二醇中溶解,然后加入500ml蒸馏水进行水解,得到水解产物;

54.步骤s102,对得到的水解产物进行过滤、洗涤、干燥,得到固体产物氢氧化钛,称取0.25g氢氧化钛溶于50ml浓盐酸中,搅拌溶解,得到透明的前驱体溶液;

55.步骤s103,称取1.0g sba

‑

15

‑

oh加入前驱体溶液中,搅拌,放入烘箱中在50℃的条件下使溶剂挥发,得到金属盐

‑

二氧化硅复合材料;

56.步骤s104,将金属盐

‑

二氧化硅复合材料转移至马弗炉中,在流动空气的条件下煅烧10小时,煅烧温度从室温以10℃/min的速率升温至200℃,得到煅烧产物,向煅烧产物中加入0.1mol/l的氢氧化钠溶液在80℃条件下除去二氧化硅模板,反应15分钟,经过离心、水洗、乙醇洗、干燥,即得到0.12g介孔二氧化钛材料。

57.实施例1制得的介孔二氧化钛材料的负载量为12wt%,比表面积为373m2/g,孔径为4.9nm,孔体积为0.76cm3/g。

58.对实施例1制得的介孔二氧化钛材料进行氮气物理吸附测试和xrd分析,结果见图2,图2a为实施例1制得的介孔二氧化钛材料的氮气物理吸附图,图2b为实施例1制得的介孔二氧化钛材料的xrd图,从图2可以看出,实施例1制得的介孔二氧化钛具有介孔材料的特征,在200℃条件下,该材料具有超高的比表面积,同时,材料具有较低结晶性。

59.实施例2:

60.本技术实施例2提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,包括以下步骤:

61.步骤s101,称取10g钛酸异丙酯加入450g正丁醇中溶解,然后加入400ml蒸馏水进行水解,得到水解产物;

62.步骤s102,对得到的水解产物进行过滤、洗涤、干燥,得到氢氧化钛,称取0.36g氢氧化钛溶于50ml浓硝酸中,搅拌溶解,得到透明的前驱体溶液;

63.步骤s103,称取1.0g sba

‑

15

‑

oh加入前驱体溶液中,搅拌,放入烘箱中在50℃的条件下使溶剂挥发,得到金属盐

‑

二氧化硅复合材料;

64.步骤s104,将金属盐

‑

二氧化硅复合材料转移至马弗炉中,在氮气氛围中煅烧12小时,煅烧温度从室温以5℃/min的速率升温至200℃,得到煅烧产物,向煅烧产物中加入0.5mol/l的氢氧化钠溶液在70℃条件下除去二氧化硅模板,反应3分钟,经过离心、水洗、乙醇洗、干燥,即得到0.2g介孔二氧化钛材料。

65.实施例2得到的介孔二氧化钛材料的负载量为20wt%,比表面积为356m2/g,孔径为5.1nm,孔体积为0.64cm3/g。

66.对实施例2制得的介孔二氧化钛材料进行氮气物理吸附测试和xrd分析,结果见图3,图3a为实施例2制得的介孔二氧化钛材料的氮气物理吸附图,图3b为实施例2制得的介孔二氧化钛材料的xrd图,从图3可以看出,实施例2制得的制得的介孔二氧化钛材料在200℃条件下,具有超高的比表面积,同时,材料的结晶性较低。。

67.实施例3:

68.本技术实施例3提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例3的介孔二氧化钛材料的制备方法与实施例2的制备方法的区别仅在于:煅烧温度为1000℃,其余过程则与实施例2基本相同。

69.实施例3制得的介孔二氧化钛材料的比表面积为146m2/g,孔径为4.9nm,孔体积为0.53cm3/g。

70.实施例3制得的介孔二氧化钛材料的氮气物理吸附图见图4,从图4可以看出,经过1000℃煅烧,获得的材料依然具有较高的比表面积。

71.实施例4:

72.本技术实施例4提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,包括以下步骤:

73.步骤s101,称取10g钛酸异丙酯加入300g乙醇中溶解,然后加入450ml蒸馏水进行水解,得到水解产物;

74.步骤s102,对得到的水解产物进行过滤、洗涤、干燥,得到氢氧化钛,称取0.48g氢氧化钛溶于50ml醋酸中,搅拌溶解,得到透明的前驱体溶液;

75.步骤s103,称取1.0g sba

‑

15

‑

oh加入前驱体溶液中,搅拌,放入烘箱中在50℃的条件下使溶剂挥发,得到金属盐

‑

二氧化硅复合材料;

76.步骤s104,将金属盐

‑

二氧化硅复合材料转移至马弗炉中,在氮气氛围下煅烧8小时,煅烧温度从室温以5℃/min的速率升温至200℃,得到煅烧产物,向煅烧产物中加入2mol/l的氢氧化钠溶液在50℃条件下除去二氧化硅模板,反应2小时,经过离心、水洗、乙醇洗、干燥,即得到0.25g介孔二氧化钛材料。

77.实施例4得到的介孔二氧化钛材料的负载量为25wt%,比表面积为337m2/g,孔径为5.3nm,孔体积为0.78cm3/g。

78.对实施例4制得的介孔二氧化钛材料进行氮气物理吸附测试和xrd分析,结果见图5,图5a为实施例4制得的介孔二氧化钛材料的氮气物理吸附图,图5b为实施例4制得的介孔二氧化钛材料的xrd图,图5充分说明实施例4制得的为介孔二氧化钛材料,在200℃条件下,该材料具有超高的比表面积,同时,材料的结晶性较低。

79.实施例5:

80.本技术实施例5提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例5的介孔二氧化钛材料的制备方法与实施例4的制备方法的区别仅在于:煅烧温度为1000℃,其余过程则与实施例4基本相同。

81.实施例5制得的介孔二氧化钛材料的比表面积为138m2/g,孔径为5.5nm,孔体积为0.28cm3/g。

82.实施例5制得的介孔二氧化钛材料的氮气物理吸附图见图6,从图6可以看出,经过1000℃煅烧,获得的材料依然具有较高的比表面积。

83.实施例6:

84.本技术实施例6提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,包括以下步骤:

85.步骤s101,称取10g钛酸异丙酯加入50g甲醇中溶解,然后加入50ml蒸馏水进行水解,得到水解产物;

86.步骤s102,对得到的水解产物进行过滤、洗涤、干燥,得到氢氧化钛,称取0.20g氢氧化钛溶于50ml浓盐酸中,搅拌溶解,得到透明的前驱体溶液;

87.步骤s103,称取1.0g sba

‑

15

‑

oh加入前驱体溶液中,搅拌,放入烘箱中在50℃的条件下使溶剂挥发,得到金属盐

‑

二氧化硅复合材料;

88.步骤s104,将金属盐

‑

二氧化硅复合材料转移至煅烧炉中,在流动空气的条件下煅烧3

‑

5小时,煅烧温度从室温以10℃/min的速率升温至1000℃,得到煅烧产物,向煅烧产物中加入20vol%的hf溶液在80℃条件下除去二氧化硅模板,反应2小时,经过离心、水洗、乙醇洗、干燥,即得到0.12g介孔二氧化钛材料。

89.实施例6得到的介孔二氧化钛材料的负载量为12wt%,比表面积为135m2/g。

90.图7为实施例6制得的介孔二氧化钛材料在不同倍数下的tem图,图7a为实施例6制得的介孔二氧化钛材料在200nm下的tem图,图7b为实施例6制得的介孔二氧化钛材料在50nm下的tem图,图7c为实施例6制得的介孔二氧化钛材料在20nm下的tem图,图7d为实施例6制得的介孔二氧化钛材料在10nm下的tem图。从tem图中可以清楚的看到,由于在高温条件下,二氧化钛纳米颗粒会进一步生长。同时,由于介孔二氧化硅模板在1000℃条件下会发生结构坍塌,从而使介观结构受到破坏。因此,所制得的二氧化钛纳米材料表现为均一的纳米颗粒。与传统方法相比,在1000℃条件下,仍具有超高的比表面积是非常少见的。

91.实施例7:

92.本技术实施例7提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例7的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为930℃,其余过程则与实施例6基本相同。

93.图8为实施例7制得的介孔二氧化钛材料在不同倍数的tem图,图8a为实施例7制得的介孔二氧化钛材料在500nm下的tem图,图8b为实施例7制得的介孔二氧化钛材料在10nm下的tem图。从500nm的tem图中可以清楚的看到,所制得的二氧化钛非常完美地复制了sba

‑

15

‑

oh的形貌(棒状结构)。在10nm的tem图中,可以清楚的看到,材料具有非常高的结晶性。

94.实施例8:

95.本技术实施例8提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方

法,实施例8的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为350℃,其余过程则与实施例6基本相同。

96.实施例9:

97.本技术实施例9提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例9的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为500℃,其余过程则与实施例6基本相同。

98.实施例10:

99.本技术实施例10提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例10的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为600℃,其余过程则与实施例6基本相同。

100.实施例11:

101.本技术实施例11提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例11的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为700℃,其余过程则与实施例6基本相同。

102.实施例12:

103.本技术实施例12提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例12的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为800℃,其余过程则与实施例6基本相同。

104.实施例13:

105.本技术实施例13提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例13的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为830℃,其余过程则与实施例6基本相同。

106.实施例14:

107.本技术实施例14提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例14的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为900℃,其余过程则与实施例6基本相同。

108.实施例15:

109.本技术实施例15提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例15的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为1200℃,其余过程则与实施例6基本相同。

110.实施例16:

111.本技术实施例16提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例16的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为1400℃,其余过程则与实施例6基本相同。

112.实施例17:

113.本技术实施例17提供了一种具有高晶相转变温度的介孔二氧化钛材料的制备方法,实施例17的介孔二氧化钛材料的制备方法与实施例6的制备方法的区别仅在于:煅烧温度为1600℃,其余过程则与实施例6基本相同。

114.对实施例6、实施例8

‑

实施例11制得的介孔二氧化钛材料进行氮气物理吸附实验,

结果见图9,图9a

‑

d分别为实施例8

‑

11制得的介孔二氧化钛材料的氮气物理吸附图,图9e为实施例6制得的介孔二氧化钛材料的氮气物理吸附图。通过氮气物理吸附实验,可以充分证明,所制得的介孔二氧化钛材料具有非常高的比表面积。同时,比表面积受煅烧温度的影响不显著,有利于在高温条件下制备具有高比表面积的介孔二氧化钛材料。

115.对实施例6

‑

实施例17制得的介孔二氧化钛材料进行xrd分析,结果见图10,图10b为图10a中在20

‑

28

°

的局部放大示意图,图10a中曲线a

‑

i对应的煅烧温度分别为350℃、500℃、600℃、700℃、800℃、830℃、900℃、930℃、1000℃、1200℃、1400℃和1600℃,图10可以说明制得的介孔二氧化钛材料的晶相转变温度可以提高至930℃,在1000℃条件下,主要的晶相仍为锐钛矿相。

116.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。