1.本发明属于三氯氢硅生产技术领域,具体涉及一种制备三氯氢硅的方法及系统。

背景技术:

2.现有技术中,多晶硅生产90%都是使用改良西门子法,在利用三氯氢硅(sihcl3,tcs)在化学气相沉积反应器内沉积生成多晶硅,同时会产生大量的四氯化硅(sicl4,stc)以及少量的二氯二氢硅(sih2cl2,dcs)。

3.目前使用的冷氢化技术生产tcs时,也会有一定量的dcs产生,其中dcs物料沸点低,易燃易爆,十分危险。目前dcs常规的处理方法是利用反应精馏的方法,使stc与dcs按照一定比例混合后进入塔内,通过装载在塔内的催化剂的催化作用使二氯二氢硅、四氯化硅发生反歧化反应生成tcs,但是上述方法中,二氯二氢硅在塔内的分布不均匀,反应精馏塔塔上部dcs含量高,易发生分解反应生成硅烷气体,硅烷气体极为活泼,采用常规的水洗、碱洗处理容易发生爆炸,导致该技术存在极大的安全隐患。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种制备三氯氢硅的方法及系统,该方法对反应精馏工艺进行优化,抑制由二氯二氢硅为原料生成硅烷,提高系统运行的安全平稳性。

5.解决本发明技术问题所采用的技术方案是提供一种制备三氯氢硅的方法,包括以下步骤:

6.将四氯化硅、二氯二氢硅、氯化氢通入反应精馏塔内,在催化剂的催化作用下,四氯化硅、二氯二氢硅发生反歧化反应,生成三氯氢硅,氯化氢与二氯二氢硅在催化剂的作用下反应生成三氯氢硅,氯化氢抑制由二氯二氢硅为原料生成硅烷,再精馏,分离出三氯氢硅,在反应精馏塔的塔顶得到反应精馏塔塔顶排出物。

7.优选的是,反应精馏塔内的压力为0.2~0.5mpa,温度为60~90℃。

8.优选的是,通入到反应精馏塔内的物料的摩尔比为四氯化硅:二氯二氢硅:氯化氢=(1~1.1):1:(0.05~0.15)。

9.优选的是,催化剂为碱性季胺基大孔交联树脂干基催化剂和/或阴离子树脂。

10.优选的是,催化剂的直径为0.8~1.2mm,堆积密度为0.25~0.50g/ml,耐磨率大于95%。

11.本发明还提供一种上述的制备三氯氢硅的方法所用的系统,包括:

12.第一汽化器,用于汽化通入的四氯化硅;

13.第二汽化器,用于汽化通入的二氯二氢硅;

14.混合器,分别与第一汽化器、第二汽化器连接,混合器用于混合四氯化硅、二氯二氢硅;

15.反应精馏塔,与混合器连接,反应精馏塔用于通入四氯化硅、二氯二氢硅、氯化氢,

在催化剂的催化作用下,四氯化硅、二氯二氢硅发生反歧化反应,生成三氯氢硅,氯化氢与二氯二氢硅在催化剂的作用下反应生成三氯氢硅,氯化氢抑制由二氯二氢硅为原料生成硅烷,再精馏,分离出三氯氢硅,在反应精馏塔的塔顶得到反应精馏塔塔顶排出物;

16.再沸器,与反应精馏塔的塔釜连接,再沸器用于反应精馏塔的塔釜液加热;

17.冷凝器,与反应精馏塔的塔顶连接,冷凝器用于反应精馏塔的塔顶液冷凝,从冷凝器的气相出口排出氯化氢。

18.优选的是,反应精馏塔包括从下到上依次设置的提馏段、反应段、第一精馏段、第二精馏段。

19.优选的是,反应精馏塔为填料塔。

20.优选的是,所述提馏段包含4~6段填料,提馏段的每段填料高度为4~6米;

21.所述第一精馏段包含3~5段填料,第一精馏段的每段填料高度为4~6米;

22.所述第二精馏段包含3~4段填料,第二精馏段的每段填料高度为4~6米。

23.优选的是,三氯氢硅由反应精馏塔侧线采出,侧线采出的位置为第一精馏段与第二精馏段之间,采出位置设置有积液盘。

24.优选的是,三氯氢硅侧线采出过程中为液相采出。

25.本发明中二氯二氢硅的转化率为98%以上。

26.本发明中的制备三氯氢硅的方法及系统具有如下显著效果:

27.通过改变反应精馏系统的平衡组成,向反应精馏原料气体中补入氯化氢,抑制由二氯二氢硅为原料生成硅烷,提高了系统运行的安全平稳性,提高了三氯氢硅的产率,同时提高了二氯二氢硅的回收效率。

附图说明

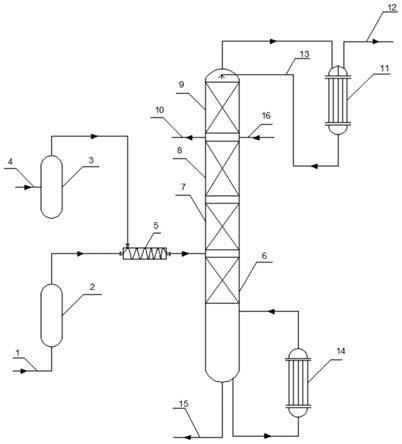

28.图1为本发明实施例2中的制备三氯氢硅的方法所用的系统的结构示意图;

29.图2为本发明实施例2中的制备三氯氢硅的系统中,原料气中四氯化硅含量对反应平衡组成的影响的关系图;

30.图3为本发明实施例2中的制备三氯氢硅的系统中,原料气中氯化氢含量对反应精馏塔顶组成的影响的关系图。

31.图中:1.四氯化硅进口管线;2.第一汽化器;3.第二汽化器;4.二氯二氢硅进口管线;5.混合器;6.提馏段;7.反应段;8.第一精馏段;9.第二精馏段;10.三氯氢硅侧线采出管线;11.冷凝器;12.不凝气出口管线;13.回流管线;14.再沸器;15.塔釜排液管线;16.氯化氢进口管线。

具体实施方式

32.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。

33.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

34.实施例1

35.本实施例提供一种制备三氯氢硅的系统,包括:

36.第一汽化器,用于汽化通入的四氯化硅;

37.第二汽化器,用于汽化通入的二氯二氢硅;

38.混合器,分别与第一汽化器、第二汽化器连接,混合器用于混合四氯化硅、二氯二氢硅;

39.反应精馏塔,与混合器连接,反应精馏塔用于通入四氯化硅、二氯二氢硅、氯化氢,在催化剂的催化作用下,四氯化硅、二氯二氢硅发生反歧化反应,生成三氯氢硅,氯化氢与二氯二氢硅在催化剂的作用下反应生成三氯氢硅,氯化氢抑制由二氯二氢硅为原料生成硅烷,再精馏,分离出三氯氢硅,在反应精馏塔的塔顶得到反应精馏塔塔顶排出物;

40.再沸器,与反应精馏塔的塔釜连接,再沸器用于反应精馏塔的塔釜液加热;

41.冷凝器,与反应精馏塔的塔顶连接,冷凝器用于反应精馏塔的塔顶液冷凝,从冷凝器的气相出口排出氯化氢。

42.本实施例还提供一种使用上述系统的制备三氯氢硅的方法,包括以下步骤:

43.将四氯化硅、二氯二氢硅、氯化氢通入反应精馏塔内,在催化剂的催化作用下,四氯化硅、二氯二氢硅发生反歧化反应,生成三氯氢硅,氯化氢与二氯二氢硅在催化剂的作用下反应生成三氯氢硅,氯化氢抑制由二氯二氢硅为原料生成硅烷,再精馏,分离出三氯氢硅,在反应精馏塔的塔顶得到反应精馏塔塔顶排出物。

44.本实施例中的制备三氯氢硅的方法及系统具有如下显著效果:

45.通过改变反应精馏系统的平衡组成,向反应精馏原料气体中补入氯化氢,抑制由二氯二氢硅为原料生成硅烷,提高了系统运行的安全平稳性,提高了三氯氢硅的产率,同时提高了二氯二氢硅的回收效率。

46.实施例2

47.如图1所示,本实施例提供一种制备三氯氢硅的系统,包括:

48.第一汽化器2,用于汽化通入的四氯化硅;

49.第二汽化器3,用于汽化通入的二氯二氢硅;

50.混合器5,分别与第一汽化器2、第二汽化器3连接,混合器5用于混合四氯化硅、二氯二氢硅;

51.反应精馏塔,与混合器5连接,反应精馏塔用于通入四氯化硅、二氯二氢硅、氯化氢,在催化剂的催化作用下,四氯化硅、二氯二氢硅发生反歧化反应,生成三氯氢硅,氯化氢与二氯二氢硅在催化剂的作用下反应生成三氯氢硅,氯化氢抑制由二氯二氢硅为原料生成硅烷,再精馏,分离出三氯氢硅,在反应精馏塔的塔顶得到反应精馏塔塔顶排出物;

52.再沸器14,与反应精馏塔的塔釜连接,再沸器14用于反应精馏塔的塔釜液加热;

53.冷凝器11,与反应精馏塔的塔顶连接,冷凝器11用于反应精馏塔的塔顶液冷凝,从冷凝器11的气相出口排出氯化氢。

54.优选的是,反应精馏塔包括从下到上依次设置的提馏段6、反应段7、第一精馏段8、第二精馏段9。

55.优选的是,反应精馏塔为填料塔。

56.优选的是,所述提馏段6包含4~6段填料,提馏段6的每段填料高度为4~6米;

57.所述第一精馏段8包含3~5段填料,第一精馏段8的每段填料高度为4~6米;

58.所述第二精馏段9包含3~4段填料,第二精馏段9的每段填料高度为4~6米。

59.具体的,本实施例中的提馏段6包含4段填料,提馏段6的每段填料高度为4米;

60.所述第一精馏段8包含3段填料,第一精馏段8的每段填料高度为4米;

61.所述第二精馏段9包含3段填料,第二精馏段9的每段填料高度为4米。

62.具体的,本实施例中,第一汽化器2连接四氯化硅进口管线1、四氯化硅进口管线1用于通入四氯化硅。第二汽化器3连接用于通入二氯二氢硅的二氯二氢硅进口管线4。反应精馏塔上连接有三氯氢硅侧线采出管线10(用于侧线采出产品三氯氢硅),氯化氢进口管线16(用于向精馏段通入氯化氢),冷凝器11的气相出口连接有不凝气出口管线12,冷凝器11与反应精馏塔的塔顶通过回流管线13连接。反应精馏塔的塔釜连接有塔釜排液管线15。

63.优选的是,三氯氢硅由反应精馏塔侧线采出,侧线采出的位置为第一精馏段8与第二精馏段9之间。

64.优选的是,三氯氢硅侧线采出过程中为液相采出。

65.本实施例还提供一种使用上述系统的制备三氯氢硅的方法,包括以下步骤:

66.将四氯化硅、二氯二氢硅通入反应精馏塔内,在催化剂的催化作用下,四氯化硅、二氯二氢硅发生反歧化反应,生成三氯氢硅,在第一精馏段8与第二精馏段9之间通入氯化氢,氯化氢抑制由二氯二氢硅为原料生成硅烷,同时部分氯化氢会与二氯二氢硅反应生成三氯氢硅,反应后的尾气再精馏,分离出三氯氢硅,在反应精馏塔的塔顶得到反应精馏塔塔顶排出物。

67.现有技术中,通过四氯化硅与二氯二氢硅在反应精馏塔内进行反歧化反应生成三氯氢硅,由于二氯二氢硅在反应精馏塔内的分布不均匀,在精馏段二氯二氢硅浓度高,易发生二氯二氢硅歧化反应生成硅烷的问题。发明人发现氯化氢的存在能够抑制硅烷生成,通过在反应精馏塔内通入氯化氢气体,改变精馏段气体的组成,从而抑制dcs发生歧化反应,解决dcs歧化反应生成硅烷的问题,提高了系统运行的安全性,同时提高了二氯二氢硅的回收效率。具体说明如下:

68.四氯化硅、二氯二氢硅发生反歧化反应如下:sih2cl2 sicl4=2sihcl369.在四氯化硅、二氯二氢硅发生反歧化反应的条件下,二氯二氢硅易发生分解反应如下:

70.2sih2cl2=sihcl3 sih3cl

71.4sih3cl=3sih4 sicl472.通过在四氯化硅、二氯二氢硅中加入氯化氢,氯化氢抑制由二氯二氢硅为原料生成硅烷,sih4 4hcl=sicl4 4h2,sih4 3hcl=sihcl3 3h2,sih4 2hcl=sih2cl2 2h2.

73.通过在四氯化硅、二氯二氢硅中加入氯化氢,不仅提高了三氯氢硅的产率,而且能够抑制硅烷的生成,避免了处理硅烷易引发的爆炸事故,提高了系统运行的安全平稳性。

74.需要说明的是,本实施例中反应精馏塔内的压力为0.2mpa,温度为75℃。

75.需要说明的是,本实施例中通入到反应精馏塔内的物料的摩尔比为四氯化硅:二氯二氢硅:氯化氢=1:1:0.05。

76.需要说明的是,本实施例中催化剂为碱性季胺基大孔交联树脂干基催化剂。

77.需要说明的是,本实施例中催化剂的直径为0.8~1.2mm,堆积密度为0.25~0.50g/ml,耐磨率大于95%。

78.具体的,本实施例中四氯化硅液通过四氯化硅进口管线1进入第一汽化器2中,氯化氢气体经过氯化氢进口管线16进入第一精馏段8,四氯化硅液经过第一汽化器2加热变为四氯化硅蒸汽后进入混合器5中,二氯二氢硅通过二氯二氢硅进口管线4进入汽化器3中气化后进入混合器5中,四氯化硅与二氯二氢硅混合均匀后进入反应精馏塔内,混合气体自下而上进入反应精馏塔反应段7中,四氯化硅与二氯二氢硅发生反歧化反应生成三氯氢硅,反应后的尾气经过第一精馏段8,与来自第二精馏段9的二氯二氢硅、三氯氢硅冷凝液逆向接触换热,尾气中的四氯化硅被冷凝为液态返回反应段7继续进行反应,除去四氯化硅的尾气进入第二精馏段9,与来自反应精馏塔的塔顶的二氯二氢硅冷凝液逆向接触换热,尾气中的三氯氢硅被冷凝为液态,三氯氢硅从三氯氢硅侧线采出管线10采出,最后尾气进入冷凝器11进行冷凝,尾气中的二氯二氢硅及少量的三氯氢硅被冷凝为液态分离下来,经过回流管线13至反应精馏塔塔顶回流,气相氯化氢经过冷凝器11的不凝气出口管线12至氯化氢回收系统。

79.来自反应段7的氯硅烷液进入提馏段6,与来自反应精馏塔的塔釜的四氯化硅蒸汽逆流接触换热,氯硅烷中的三氯氢硅、二氯二氢硅等组分吸收热量变为蒸汽,四氯化硅被冷却为液态进入反应精馏塔的塔釜,经塔釜再沸器14加热变为蒸汽后返回反应精馏塔提馏段6的下部。

80.如图2所示,制备三氯氢硅的系统中,原料气中四氯化硅含量对反应平衡组成的影响的关系图。当反应气体中不含四氯化硅时,反应平衡时系统内二氯二氢硅的含量为57.4mol%,三氯氢硅的含量为22.9mol%,一氯化硅的含量为16.1mol%,硅烷的含量为3.47mol%;随着四氯化硅含量的增加,反应平衡时系统内硅烷的含量下降,当四氯化硅的含量达到34mol%时,反应平衡时系统内二氯二氢硅的含量为31.2mol%,三氯氢硅的含量为65.7mol%,一氯化硅的含量为1.65mol%,硅烷的含量小于0.1mol%。从精馏塔的进料口附近到精馏塔的塔顶,四氯化硅含量逐点降低,精馏塔塔顶附近四氯化硅含量为零,硅烷的含量逐渐增多,在精馏塔的塔顶硅烷含量最高。

81.如图3所示,制备三氯氢硅的系统中,原料气中氯化氢含量对反应精馏塔顶组成的影响的关系图。随着氯化氢含量增加,反应平衡时系统内硅烷的含量越来越低。

82.本实施例中的二氯二氢硅的转化率为96%以上。冷凝器11的气相出口排出的气体中的硅烷含量小于0.1mol%。冷凝器11的气相出口排出的气体包括:hcl含量为98mol%,sih2cl2、sih3cl、sih4总含量为2mol%。

83.本实施例中的制备三氯氢硅的方法及系统具有如下显著效果:

84.通过改变反应精馏系统的平衡组成,向反应精馏原料气体中补入氯化氢,抑制由二氯二氢硅为原料生成硅烷,提高了系统运行的安全平稳性,提高了三氯氢硅的产率,同时提高了二氯二氢硅的回收效率。

85.对比例1

86.本对比例提供一种制备三氯氢硅的方法,包括以下步骤:

87.将四氯化硅、二氯二氢硅、通入反应精馏塔内,通入到反应精馏塔内的物料的摩尔比为四氯化硅:二氯二氢硅=1:1,在催化剂的催化作用下,四氯化硅、二氯二氢硅发生反歧化反应,生成三氯氢硅,再精馏,分离出三氯氢硅,在反应精馏塔的塔顶得到反应精馏塔塔顶排出物。催化剂为碱性季胺基大孔交联树脂干基催化剂。反应精馏塔内的压力为0.2mpa,

温度为75℃。催化剂的直径为0.8~1.2mm,堆积密度为0.25~0.50g/ml,耐磨率大于95%。

88.本对比例中的三氯氢硅的单程收率为81%。反应精馏塔的塔顶连接有冷凝器11,冷凝器11用于反应精馏塔的塔顶液冷凝,从冷凝器11的气相出口排出硅烷、一氯硅烷,反应精馏塔的塔顶得到反应精馏塔塔顶排出物中的硅烷含量为4.5mol%,反应精馏塔塔顶排出物包括:sih2cl2含量为75.3mol%,sih3cl含量为20.2mol%,sih4含量为4.5mol%。

89.实施例3

90.本实施例提供一种使用实施例2中的系统的制备三氯氢硅的方法,该方法与实施例2中的区别为:

91.本实施例中的提馏段包含5段填料,提馏段的每段填料高度为5米;

92.所述第一精馏段包含4段填料,第一精馏段的每段填料高度为5米;

93.所述第二精馏段包含4段填料,第二精馏段的每段填料高度为6米。

94.所述第二精馏段填料中装填有金属负载活性碳催化剂,活性金属为钯、铜、镍、铂中的一种或几种。

95.需要说明的是,本实施例中反应精馏塔内的压力为0.3mpa,温度为90℃。

96.需要说明的是,本实施例中通入到反应精馏塔内的物料的摩尔比为四氯化硅:二氯二氢硅:氯化氢=1.05:1:0.08。

97.需要说明的是,本实施例中催化剂为碱性季胺基大孔交联树脂干基催化剂和阴离子树脂,质量比1:1。

98.本实施例中的二氯二氢硅的转化率为98%。冷凝器的气相出口排出的气体中的硅烷含量小于0.1mol%。冷凝器的气相出口排出的气体包括:hcl含量为98mol%,sih2cl2、sih3cl、sih4总含量为2mol%。

99.实施例4

100.本实施例提供一种使用实施例2中的系统的制备三氯氢硅的方法,该方法与实施例2中的区别为:

101.本实施例中的提馏段包含6段填料,提馏段的每段填料高度为6米;

102.所述第一精馏段包含5段填料,第一精馏段的每段填料高度为6米;

103.所述第二精馏段包含3段填料,第二精馏段的每段填料高度为5米。

104.需要说明的是,本实施例中反应精馏塔内的压力为0.5mpa,温度为60℃。

105.需要说明的是,本实施例中通入到反应精馏塔内的物料的摩尔比为四氯化硅:二氯二氢硅:氯化氢=1.1:1:0.15。

106.需要说明的是,本实施例中催化剂为阴离子树脂。

107.本实施例中的三氯氢硅的收率为99%。冷凝器的气相出口排出的气体中的硅烷含量小于0.1mol%。冷凝器的气相出口排出的气体包括:hcl含量为98mol%,sih2cl2、sih3cl、sih4总含量为2mol%。

108.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。