1.一种矿石提锂生产系统除钾工艺,本发明属于湿法冶金技术领域,具体涉及锂盐生产技术领域。

背景技术:

2.锂辉石一直是提锂的主要原料,组成简单,含锂品位高,li2o理论含量8.03%,但由于钠钾置换,通常li2o含量2.91%~7.66%(苏慧等,矿石资源中锂的提取与回收研究进展.化工学报,2019,70(1):10

‑

23.)。碳酸锂和氢氧化锂生产过程中k杂质出口较少,因此在长期的生产过程中k不断富集在生产母液中容易造成产品钾污染。一般来说,氢氧化锂生产线的k会富集在一次蒸发母液,碳酸锂生产线的k会富集于析钠母液。

3.目前,生产系统中的钾主要通过元明粉工段进行去除,该方法简单易行,但是仍存在一些问题。比如生产系统中k虽然在蒸发的过程中会随硫酸钠结晶析出一部分,但是常见k盐均为可溶性化合物,所以大部分k都会富集于析钠母液,留存于生产系统,仍会影响品质。同时经蒸发后形成硫酸钾粒径偏小,难以分离,影响生产效率。虽然也有一些生产厂家尝试将母液沉锂后对li

‑

k进行选择性分离。但是碳酸锂属于微溶性物质,li

‑

k难以分离;磷酸锂虽然是一种不溶性沉淀,但是后续从磷酸锂中锂回收亦是一个难题。专利(cn102010991b)记载了通过低温下形成硫酸铝钾的方式对锂云母中的钾去除生产碳酸锂的报道。但是该工艺流程长,且形成的硫酸铝钾是可溶性物质,其溶解度受温度影响明显。因此该方法除钾操作难度较大,暂时未得到大范围推广。

技术实现要素:

4.本发明的目的在于:提供一种矿石提锂生产系统除钾工艺,以解决现有的锂云母中钾去除工艺流程长,且形成的硫酸铝钾溶解度受温度影响明显,导致除钾操作难度大的问题。

5.本发明采用的技术方案如下:

6.一种矿石提锂生产系统除钾工艺,包括如下步骤:

7.步骤1、用浓硫酸将碳酸锂生产线沉锂含钾母液ph调节至1

‑

3,得中和前液;

8.步骤2、使用氢氧化锂生产线一次蒸发富钾母液将中和前液调节至5

‑

8,得中和后液;

9.步骤3、中和后液经过蒸发出硝后生成富钾析钠母液;

10.步骤4、向步骤3生成的富钾析钠母液中加入铁盐,得含钾母液;

11.步骤5、将含钾母液升温至95℃,搅拌反应结晶1

‑

3h,得悬浮液;

12.步骤6、将悬浮液沉降进行固液分离,上层清液采用碳酸钙调节ph至5

‑

7除铁。

13.本技术的技术方案中,先除去中和前液中的碳酸根,后使用氢氧化锂生产线一次蒸发富钾母液将中和前液调节至中性,得中和后液,中和后液经过mvr系统蒸发出硝后得到k含量1.8

‑

8.2g/l的富钾析钠母液,富钾析钠母液包括硫酸锂,硫酸钾,硫酸钠,后用浓硫酸

将富钾析钠母液ph调至1.5

‑

2.5,之后再加入铁盐,升温,搅拌结晶,得悬浮液,晶体包括黄钾铁矾kfe3(so4)2(oh)6,结晶后的溶液包括硫酸锂,硫酸钾,硫酸铁,将悬浮液沉降进行固液分离,上层清液即低钾母液,采用碳酸钙调节ph至5

‑

7除铁,除铁后固液分离,得到的低钾硫酸锂溶液返回至硫酸锂净化工段。通过用98wt%浓硫酸将步骤3生成的富钾析钠母液ph调至1.5

‑

2.5,之后再加入铁盐,得含钾母液,铁与钾的摩尔比为2.4

‑

4.5,将含钾母液升温,搅拌反应结晶,固液分离即得晶体黄钾铁矾kfe3(so4)2(oh)6,即将生产系统母液中富集的钾转化成不溶性沉淀排出系统,避免了生产系统母液钾富集后导致的产品锂盐产品钾污染。相比现行工艺,该工艺流程短,控制方便,后续除杂简单且能与硫酸法提锂工艺兼容,简单易行。

14.优选的,步骤1中浓硫酸为98wt%。

15.优选的,步骤3中富钾析钠母液含钾量1.8

‑

8.2g/l。

16.更为优选的,富钾析钠母液包括硫酸锂,硫酸钾,硫酸钠。

17.优选的,步骤4中,用98wt%浓硫酸将步骤3生成的富钾析钠母液ph调至1.5

‑

2.5,之后再加入铁盐。

18.优选的,步骤4中,铁与钾的摩尔比为2.4

‑

4.5。

19.优选的,步骤4中,晶体包括黄钾铁矾,结晶后的溶液包括硫酸锂,硫酸钾,硫酸铁。

20.优选的,步骤5中,搅拌强度180

‑

220r/min。

21.优选的,步骤6中上层清液即低钾母液。

22.优选的,步骤6除铁后固液分离,得到的低钾硫酸锂溶液返回至硫酸锂净化工段。

23.一种矿石提锂生产系统除钾工艺,包括如下步骤:

24.步骤1、用98wt%浓硫酸将碳酸锂生产线沉锂含钾母液ph调节至1

‑

3,目的是除去中和前液中的碳酸根;

25.步骤1中涉及到的化学反应式如下:

[0026][0027]

步骤2、使用氢氧化锂生产线一次蒸发富钾母液将中和前液调节至5

‑

8,得中和后液;

[0028]

步骤3、中和后液经过蒸发出硝后生成含钾量1.8

‑

8.2g/l的富钾析钠母液,富钾析钠母液包括硫酸锂,硫酸钾,硫酸钠;

[0029]

步骤4、用98wt%浓硫酸将步骤3生成的富钾析钠母液ph调至1.5

‑

2.5,之后再加入铁盐,得含钾母液,铁与钾的摩尔比为2.4

‑

4.5;

[0030]

步骤5、将含钾母液升温至95℃,搅拌反应结晶1

‑

3h,搅拌强度180

‑

220r/min,得悬浮液;涉及到的化学反应如下:

[0031]

3fe2(so4)3 k2so4 12h2o=2kfe3(so4)2(oh)6(s) 6h2so4[0032]

晶体包括黄钾铁矾kfe3(so4)2(oh)6[0033]

结晶后的溶液包括硫酸锂,硫酸钾,硫酸铁。

[0034]

步骤6、将悬浮液沉降进行固液分离,上层清液即低钾母液,采用碳酸钙调节ph至5

‑

7除铁;

[0035]

涉及到的化学反应如下:

[0036]

caco3 h

==ca

2

co2(g) h2o

[0037]

fe

3

oh

‑

==fe(oh)3(s)

[0038]

液体包括硫酸锂,硫酸钠,硫酸钙;

[0039]

步骤7、步骤6除铁后固液分离,得到的低钾硫酸锂溶液返回至硫酸锂净化工段。

[0040]

综上所述,由于采用了上述技术方案,本发明的有益效果是:

[0041]

1、提供了一种高效,简单并可与现有主工艺兼容的生产母液除钾方案;

[0042]

2、本发明中,通过用98wt%浓硫酸将步骤3生成的富钾析钠母液ph调至1.5

‑

2.5,之后再加入铁盐,得含钾母液,铁与钾的摩尔比为2.4

‑

4.5,将含钾母液升温,搅拌反应结晶,固液分离即得晶体黄钾铁矾kfe3(so4)2(oh)6,即将生产系统母液中富集的钾转化成不溶性沉淀排出系统,避免了生产系统母液钾富集后导致的产品锂盐产品钾污染;

[0043]

3、本发明中,晶体是黄钾铁矾kfe3(so4)2(oh)6,而不是硫酸铝钾,操作简单;

[0044]

4、相比现行工艺,本技术的工艺流程短,控制方便,后续除杂简单且能与硫酸法提锂工艺兼容;

[0045]

5、本发明中,矿石提锂生产系统除钾效率高,简单易行。

附图说明

[0046]

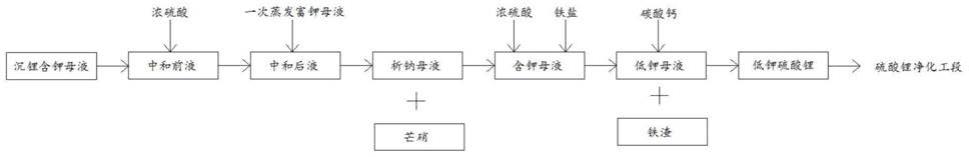

图1为本发明一种矿石提锂生产系统除钾工艺的流程图。

具体实施方式

[0047]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0048]

实施例1

[0049]

如图1所示,一种矿石提锂生产系统除钾工艺,包括如下步骤:

[0050]

步骤1、用98wt%浓硫酸将碳酸锂生产线沉锂含钾母液ph调节至3,目的是除去中和前液中的碳酸根;

[0051]

步骤2、使用氢氧化锂生产线一次蒸发富钾母液将中和前液调节至7,得中和后液;

[0052]

步骤3、中和后液经过蒸发出硝后生成含钾量5g/l的富钾析钠母液,富钾析钠母液包括硫酸锂,硫酸钾,硫酸钠;

[0053]

步骤4、用98wt%浓硫酸将步骤3生成的富钾析钠母液ph调至2,之后再加入硫酸铁,得含钾母液,铁与钾的摩尔比为4.5;

[0054]

步骤5、将含钾母液升温至95℃,搅拌反应结晶2h,搅拌强度180r/min,得悬浮液;

[0055]

晶体包括黄钾铁矾kfe3(so4)2(oh)6[0056]

结晶后的溶液包括硫酸锂,硫酸钾,硫酸铁。

[0057]

步骤6、将悬浮液沉降进行固液分离,上层清液即低钾母液,采用碳酸钙调节ph至6除铁;

[0058]

液体包括硫酸锂,硫酸钠,硫酸钙;

[0059]

步骤7、步骤6除铁后固液分离,得到的低钾硫酸锂溶液返回至硫酸锂净化工段。

[0060]

结果:

[0061]

处理前k浓度5.0g/l;处理后k浓度0.96g/l,fe浓度0.011g/l

[0062]

铁渣固体:li2o:0.44%;na2o:0.60%;k2o:6.95%;fe2o3:42.86%。

[0063]

实施例2

[0064]

如图1所示,一种矿石提锂生产系统除钾工艺,包括如下步骤:

[0065]

步骤1、用98wt%浓硫酸将碳酸锂生产线沉锂含钾母液ph调节至2,目的是除去中和前液中的碳酸根;

[0066]

步骤2、使用氢氧化锂生产线一次蒸发富钾母液将中和前液调节至5,得中和后液;

[0067]

步骤3、中和后液经过蒸发出硝后生成含钾量1.8g/l的富钾析钠母液,富钾析钠母液包括硫酸锂,硫酸钾,硫酸钠;

[0068]

步骤4、用98wt%浓硫酸将步骤3生成的富钾析钠母液ph调至1.5,之后再加入硫酸铁,得含钾母液,铁与钾的摩尔比为3.75;

[0069]

步骤5、将含钾母液升温至95℃,搅拌反应结晶3h,搅拌强度220r/min,得悬浮液;

[0070]

晶体包括黄钾铁矾kfe3(so4)2(oh)6[0071]

结晶后的溶液包括硫酸锂,硫酸钾,硫酸铁。

[0072]

步骤6、将悬浮液沉降进行固液分离,上层清液即低钾母液,采用碳酸钙调节ph至6除铁;

[0073]

液体包括硫酸锂,硫酸钠,硫酸钙;

[0074]

步骤7、步骤6除铁后固液分离,得到的低钾硫酸锂溶液返回至硫酸锂净化工段。

[0075]

结果:

[0076]

处理前k浓度1.8g/l;处理后k浓度0.44g/l,fe浓度0.0064g/l

[0077]

铁渣固体:li2o:0.20%;na2o:0.63%;k2o:5.87%;fe2o3:39.06%。

[0078]

实施例3

[0079]

如图1所示,一种矿石提锂生产系统除钾工艺,包括如下步骤:

[0080]

步骤1、用98wt%浓硫酸将碳酸锂生产线沉锂含钾母液ph调节至1,目的是除去中和前液中的碳酸根;

[0081]

步骤2、使用氢氧化锂生产线一次蒸发富钾母液将中和前液调节至6,得中和后液;

[0082]

步骤3、中和后液经过蒸发出硝后生成含钾量8.2g/l的富钾析钠母液,富钾析钠母液包括硫酸锂,硫酸钾,硫酸钠;

[0083]

步骤4、用98wt%浓硫酸将步骤3生成的富钾析钠母液ph调至2.5,之后再加入硫酸铁,得含钾母液,铁与钾的摩尔比为3.75;

[0084]

步骤5、将含钾母液升温至95℃,搅拌反应结晶3h,搅拌强度200r/min,得悬浮液;

[0085]

晶体包括黄钾铁矾kfe3(so4)2(oh)6[0086]

结晶后的溶液包括硫酸锂,硫酸钾,硫酸铁。

[0087]

步骤6、将悬浮液沉降进行固液分离,上层清液即低钾母液,采用碳酸钙调节ph至6除铁;

[0088]

液体包括硫酸锂,硫酸钠,硫酸钙;

[0089]

步骤7、步骤6除铁后固液分离,得到的低钾硫酸锂溶液返回至硫酸锂净化工段。

[0090]

结果:

[0091]

处理前k浓度8.2g/l;处理后k浓度1.9g/l,fe浓度0.0069g/l

[0092]

铁渣固体:li2o:0.45%;na2o:0.71%;k2o:6.03%;fe2o3:43.87%。

[0093]

实施例4

[0094]

如图1所示,一种矿石提锂生产系统除钾工艺,包括如下步骤:

[0095]

步骤1、用98wt%浓硫酸将碳酸锂生产线沉锂含钾母液ph调节至3,目的是除去中和前液中的碳酸根;

[0096]

步骤2、使用氢氧化锂生产线一次蒸发富钾母液将中和前液调节至7,得中和后液;

[0097]

步骤3、中和后液经过蒸发出硝后生成含钾量5.0g/l的富钾析钠母液,富钾析钠母液包括硫酸锂,硫酸钾,硫酸钠;

[0098]

步骤4、用98wt%浓硫酸将步骤3生成的富钾析钠母液ph调至2,之后再加入硫酸铁,得含钾母液,铁与钾的摩尔比为2.4;

[0099]

步骤5、将含钾母液升温至95℃,搅拌反应结晶2h,搅拌强度200r/min,得悬浮液;

[0100]

晶体包括黄钾铁矾kfe3(so4)2(oh)6[0101]

结晶后的溶液包括硫酸锂,硫酸钾,硫酸铁。

[0102]

步骤6、将悬浮液沉降进行固液分离,上层清液即低钾母液,采用碳酸钙调节ph至6除铁;

[0103]

液体包括硫酸锂,硫酸钠,硫酸钙;

[0104]

步骤7、步骤6除铁后固液分离,得到的低钾硫酸锂溶液返回至硫酸锂净化工段。

[0105]

结果:

[0106]

处理前k浓度5.0g/l;处理后k浓度2.1g/l,fe浓度0.011g/l

[0107]

铁渣固体:li2o:0.53%;na2o:2.8%;k2o:4.84%;fe2o3:39.12%。

[0108]

实施例5

[0109]

如图1所示,一种矿石提锂生产系统除钾工艺,包括如下步骤:

[0110]

步骤1、用98wt%浓硫酸将碳酸锂生产线沉锂含钾母液ph调节至3,目的是除去中和前液中的碳酸根;

[0111]

步骤2、使用氢氧化锂生产线一次蒸发富钾母液将中和前液调节至7,得中和后液;

[0112]

步骤3、中和后液经过蒸发出硝后生成含钾量5.0g/l的富钾析钠母液,富钾析钠母液包括硫酸锂,硫酸钾,硫酸钠;

[0113]

步骤4、用98wt%浓硫酸将步骤3生成的富钾析钠母液ph调至2,之后再加入硫酸铁,得含钾母液,铁与钾的摩尔比为3.75;

[0114]

步骤5、将含钾母液升温至95℃,搅拌反应结晶1h,搅拌强度200r/min,得悬浮液;

[0115]

晶体包括黄钾铁矾kfe3(so4)2(oh)6[0116]

结晶后的溶液包括硫酸锂,硫酸钾,硫酸铁。

[0117]

步骤6、将悬浮液沉降进行固液分离,上层清液即低钾母液,采用碳酸钙调节ph至6除铁;

[0118]

液体包括硫酸锂,硫酸钠,硫酸钙;

[0119]

步骤7、步骤6除铁后固液分离,得到的低钾硫酸锂溶液返回至硫酸锂净化工段。

[0120]

结果:

[0121]

处理前k浓度5.0g/l;处理后k浓度0.74g/l,fe浓度0.013g/l

[0122]

铁渣固体:li2o:0.31%;na2o:0.74%;k2o:6.23%;fe2o3:39.99%。

[0123]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。