1.本发明属于氢能源储存和运输技术领域,具体涉及一种采用静态增压的有机液态运氢系统。

背景技术:

2.化石燃料的大量使用不仅造成了严重的环境污染,也引发了人们对未来可能存在的能源危机的担忧。因此,发展新型清洁能源是实现人类社会可持续发展的必由之路。目前,氢能以其清洁高效的优点引起人们的广泛关注,被认为是未来能源体系的重要组成部分,具有光明的发展前景。然而,在氢能产业链中,氢的运输和储存问题依然是限制其发展的一大瓶颈,阻碍了氢能的大规模应用。

3.目前有相当部分氢气来自于远离用氢场所的地方(如工厂回收的废氢、偏远地区太阳能风能制氢等)。在这种情况下,连接制氢和用氢两地之间的管道铺设成本较高,氢气较难被有效利用,目前常用的运输氢的方式仍以高压罐车为主。然而,高压罐车储氢量较低、储氢压力高、安全性较低,这些问题限制了氢能产业的发展。相比于高压氢储运方式,有机液态储氢具有储氢量大、压力低(小于10mpa)、安全可靠性好等优点,在液态运氢罐车应用场合上具有竞争优势。但采用有机液态储氢方式运氢与目前主流氢能源基础设施(即高压气态加氢站,氢气储存压力一般为45mpa或90mpa)之间存在不兼容性,主要体现在有机液态储氢材料脱氢过程需要外部热量输入以及两者之间压力不匹配。

4.有机液态储氢材料脱氢得到的氢气压力较低,一般仅为0.1

‑

0.2mpa。如果要采用传统压缩机(如往复式压缩机等)将如此低的压力增加到加氢站内部那么高的压力,这就要求压缩机具有非常高的压比,相对应的也就是压缩机要分很多级,然而将压缩机分很多级使其具有非常高的压比这在实际应用中是难以实现的。目前现有技术中有关金属氢化物压缩方面的研究报道主要有:申请号201510668612.2公开了一种全自动多级压缩的金属氢化物氢增压装置,包括金属氢化物压缩单元、热交换单元、控制单元,金属氢化物压缩单元为两个或两个以上,金属氢化物压缩单元置于热交换单元内部,通过控制单元检测系统的压力、流量、温度,实现金属氢化物氢增压装置的自动运行。

5.上述现有技术虽然对金属氢化物压缩装置进行了主要说明,但对于金属氢化物压缩装置进行进一步改进,以将其应用于有机液态储氢系统的研究尚未报道。

技术实现要素:

6.本发明的目的在于提供一种采用静态增压的有机液态运氢系统,其不需要采用多级压缩机进行压缩,其采用金属氢化物压缩单元对有机液态储氢材料释放的氢气进行加压,可以实现有机液态储氢材料运氢与高压气态加氢站之间的衔接,并为脱氢、加压等过程提供良好的热量供应,使得远离用氢场所的氢气能够被集中利用,拓展了加氢站氢气来源,有利于氢能的大规模发展和推广。

7.其主要采用了以下技术方案:

8.一种采用静态增压的有机液态运氢系统,其包括有机液态储氢装置、有机液态运氢装置及加氢站,通过所述的有机液态运氢装置将所述的有机液态储氢装置中的有机液态储氢材料进行脱氢、加压后输送至所述的加氢站;

9.所述的有机液态运氢装置包括脱氢单元和加压单元,所述的脱氢单元用于对有机液态运氢装置中的有机液态储氢材料进行脱氢;所述的加压单元用于对所述的脱氢单元处理所得氢气进行静态增压;

10.所述的加压单元包括两组并列连接的a组反应器和b组反应器,其中,所述的a组反应器包括两个依次连接的金属氢化物反应器一和金属氢化物反应器二,b组反应器包括两个依次连接的金属氢化物反应器三和金属氢化反应器四,所述的金属氢化反应器一、金属氢化反应器二、金属氢化反应器三及金属氢化反应器四均设置有换热流体入口和换热流体出口,每个换热流体入口和换热流体出口均连接有换热流体管线,所述的换热流体管线连接有热源模块,通过每个换热流体入口向所述的金属氢化反应器一、金属氢化反应器二、金属氢化反应器三、金属氢化反应器四中通入换热流体,再经所述的换热流体出口排出量,所述的金属氢化物反应器一和金属氢化物反应器三中的金属氢化物类型相同,所述的金属氢化物反应器二和金属氢化物反应器四中的金属氢化物类型相同;

11.所述的a组反应器用于吸收,所述的b组反应器用于压缩,二者互相转换工作过程时实现连续压缩,所述的a组反应器中,通过所述的金属氢化物反应器一吸收低压氢气,吸氢反应产生的热量通过换热流体带走,所述的金属氢化物反应器二通过换热流体升温将氢气压力提升到高压,并输送至所述的加氢站;所述的b组反应器中,通过所述的金属氢化物反应器三吸收低压氢气,通过换热流体加热释放进入所述的金属氢化物反应器四中。

12.上述技术方案直接带来的有益技术效果为:

13.通过有机液态运氢装置实现了有机液态储氢装置与加氢站之间的衔接,重点通过对有机液态运氢装置进行改进,通过脱氢反应器脱氢,此时不采用现有技术中的压缩机多级压缩来达到与加氢站所匹配的压力,而是通过静态增压的方式,即通过a组反应器和b组反应器来实现有机液态储氢材料运氢与高压气态加氢站之间的衔接,a组反应器和b组反应器二者可互相转换工作过程,实现氢气的连续压缩。

14.作为本发明的一个优选方案,上述的脱氢单元包括依次连接的预热器、脱氢反应器、分离器及缓冲罐,所述的预热器连接所述的热源模块,所述的分离器用于将有机液态储氢材料和氢气分离,所述的分离器还连接有废料罐,有机液态储氢材料从所述分离器的底部排出进入所述的废料罐中,通过所述的废料罐进入所述的有机液态储氢装置。

15.上述方案中,通过预热器将有机液态储氢材料进行预热后,进入脱氢反应器中,在脱氢反应器中与催化剂反应产生氢气后,形成气液混合物,该气液混合物进入分离器中进行分离,有机液态储氢材料从分离器的底部排出,返回至有机液态储氢装置,氢气从顶部排出,进入缓冲罐,再经缓冲罐进入加压单元,通过静态增压后压力与加氢站匹配。

16.作为本发明的另一个优选方案,上述的分离器的上部设置有除沫器,所述的缓冲罐中氢气的压力为0.1

‑

0.2mpa。

17.进一步的,所述的脱氢反应器的外壁上设置有反应器换热夹套,所述的反应器换热夹套与所述的热源模块连接,通过所述的热源模块向所述的反应器换热夹套提供热量;在所述的脱氢反应器的内部设置有催化剂床层。

18.进一步的,所述的脱氢反应器内部的催化剂为pt/al2o3、pd/c,所述的反应器换热夹套、换热流体管线中的换热介质为沸点高于100℃的导热流体;所述的热源模块为所述的预热器、脱氢反应器、金属氢化物反应器一、金属氢化物反应器二、金属氢化物反应器三及金属氢化反应器四提供不同温度的换热流体。

19.进一步的,所述的热源模块内部设置有两种不同温度的换热流体池,每种换热流体池配置有冷却装置及加热装置。

20.进一步优选,所述的脱氢反应器、反应器换热夹套采用不锈钢或铜加工而成,所述的有机液态储氢材料为乙基咔唑或二苄基甲苯。

21.进一步优选,所述的有机液态储氢装置与所述的预热器之间设置有流出泵,所述的废料罐与所述的有机液态储氢装置之间依次设置有阀门一和返回泵,在所述的加压单元和加氢站之间设置有阀门二。

22.进一步优选,在所述的缓冲罐和所述的a组反应器之间的管线上设置有阀门四,在所述的缓冲罐与所述的b组反应器之间的管线上设置有阀门三,在所述的金属氢化物反应器一和金属氢化物反应器二之间设置有阀门五,在所述的金属氢化物反应器三和所述的金属氢化物反应器四之间设置有阀门六。

23.进一步优选,金属氢化反应器一、金属氢化反应器二、金属氢化反应器三、金属氢化反应器四中的金属氢化物选取la

‑

ni系、ti

‑

mn系或ti

‑

cr系多元储氢合金。

24.本发明一种采用静态增压的有机液态运氢系统的工作原理为:

25.有机液态运氢装置中的有机液态储氢材料通过流出泵,经过预热器预热后,进入脱氢反应器,在脱氢反应器中与催化剂反应产生氢气,形成气液混合物,同时从反应器换热夹套中吸收热量。脱氢反应产生的气液混合物进入分离器进行气液分离,密度大的液体留在分离器底部并流入废料罐,在液态运氢罐车中的有机液态储氢材料脱氢完成之后,再通过阀门一和返回泵输送回液态运氢罐车;密度较小的氢气从分离器上部经过除沫器过滤进入缓冲罐。缓冲罐中的低压氢气经过加压单元压缩之后进入加氢站。

26.加压单元的具体流程如下:

27.在连续稳定的工作条件下,a组反应器和b组反应器分别处在吸收低压氢气和压缩低压氢气的过程。这里假设a组反应器处于吸收过程,b组反应器处于压缩过程,在该条件下,阀门四和阀门六开启,阀门三和阀门五关闭。a组反应器中金属氢化物反应器一吸收低压氢气,吸氢反应产生的热量通过换热流体带走,金属氢化物反应器二通过换热流体升温将氢气压力提升到高压,并输送进加氢站。b组反应器中金属氢化物反应器三吸收的低压氢气通过换热流体加热释放进入金属氢化物反应器四,金属氢化物反应器四需要冷却。待这些过程完成之后,a和b组反应器互相转换工作过程,实现氢气的连续压缩。热源模块内部设置有不同温度的热源,负责整个系统的能量统筹管理,可以实现将金属氢化物反应器吸氢产生的热量传递到预热器,用于有机液态储氢材料的预热;而经过脱氢反应器后的换热流体温度有一定的下降,可用于金属氢化物反应器的放氢过程。

28.与现有技术相比,本发明带来了以下有益技术效果:

29.(1)本发明采用静态增压方式压缩氢气,通过控制金属氢化物床层的温度能够实现将氢气从较低的压力增压到高压气态加氢站内部那么高的压力,提供远高于现有压缩机的压比,实际切实可行;

30.(2)加压单元中设置两套相同的金属氢化物反应器,能够实现连续的氢气多级压缩,装置噪声小、占地面积小、压缩成本低、维修方便;

31.(3)系统中设置了热源模块,对系统中反应、压缩等部分的热量进行了统筹管理,金属氢化物吸氢产生的热量用于预热有机液态储氢材料,经过脱氢反应器后的换热流体用于金属氢化物反应器的放氢过程,并能够为这些过程提供合适温度的热源,达到节能的效果;

32.(4)本发明中有机液态储氢材料经过脱氢、金属氢化物压缩后进入加氢站,实现了有机液态储氢材料运氢与高压气态加氢站之间的衔接,使得远离用氢场所的氢气能够被集中利用,拓展了加氢站氢气来源,有利于氢能的大规模发展和推广。

附图说明

33.下面结合附图对本发明做进一步说明:

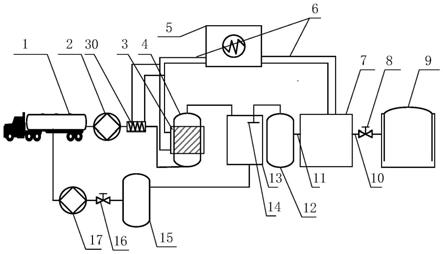

34.图1为本发明一种采用静态增压的有机液态运氢系统的结构示意图;

35.图2为本发明加压单元示意图;

36.图3为本发明加压单元运行过程ln(p)

‑

1/t图(a组反应器处于吸氢过程,b组反应器处于压缩过程);

37.图中:

38.1、液态运氢罐车,2、流出泵,3、反应器换热夹套,4、脱氢反应器,5、热源模块,6、换热流体管线,7、加压单元,8、阀门二,9、加氢站,10、高压氢气出口,11、低压氢气入口,12、缓冲罐,13、分离器,14、除沫器,15、废料罐,16、阀门一,17、返回泵,18、a组反应器,19、阀门五,20、换热流体出口,21、金属氢化物反应器二,22、金属氢化物反应器四,23、阀门六,24、金属氢化物反应器三,25、b组反应器,26、阀门三,27、阀门四,28、换热流体入口,29、金属氢化物反应器一,30、预热器。

具体实施方式

39.本发明提出了一种采用静态增压的有机液态运氢系统,为了使本发明的优点、技术方案更加清楚、明确,下面结合具体实施例对本发明做详细说明。

40.除非另有其他明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”等等将被理解为包括所陈述的部件或组成部分,而并未排除其他部件或其他组成部分。

41.在本文中,为了描述的方便,可以使用空间相对术语,诸如“下面”、“下方”、“下”、“上面”、“上方”、“上”等,来描述一个部件或特征与另一部件或特征在附图中的关系。应理解的是,空间相对术语旨在包含除了在图中所绘的方向之外物件在使用或操作中的不同方向。例如,如果在图中的物件被翻转,则被描述为在其他部件或特征“下方”或“下”的部件将取向在所述部件或特征的“上方”。因此,示范性术语“下方”可以包含下方和上方两个方向。部件也可以有其他取向(旋转90度或其他取向)且应对本文使用的空间相对术语作出相应的解释。

42.如图1所示,本发明一种采用静态增压的有机液态运氢系统,包括有机液态储氢装置、有机液态运氢装置及加氢站,通过有机液态运氢装置将有机液态储氢装置中的有机液

态储氢材料进行脱氢、加压后输送至加氢站。

43.有机液态运氢装置如选用液态运氢罐车1,本发明主要创新点在于实现有机液态运氢装置与加氢站之间的衔接,现有技术中通过多级压缩的方式难以实现有机液态运氢装置与加氢站之间的衔接,本发明通过加压单元对脱氢单元处理所得氢气进行静态增压的方式来实现有机液态运氢装置与加氢站之间的衔接。

44.作为本发明的主要改进点,有机液态运氢装置包括脱氢单元和加压单元,脱氢单元用于对有机液态运氢装置中的有机液态储氢材料进行脱氢。

45.具体的,加压单元包括两组并列连接的a组反应器和b组反应器,其中,a组反应器包括两个依次连接的金属氢化物反应器一和金属氢化物反应器二,相当于金属氢化物反应器一和金属氢化物反应器二二者串联在一起,b组反应器包括两个依次连接的金属氢化物反应器三和金属氢化反应器四,同上,二者也是串联在一起,金属氢化反应器一、金属氢化反应器二、金属氢化反应器三及金属氢化反应器四均设置有换热流体入口和换热流体出口,每个换热流体入口和换热流体出口均连接有换热流体管线,换热流体管线连接有热源模块,通过每个换热流体入口向所述的金属氢化反应器一、金属氢化反应器二、金属氢化反应器三、金属氢化反应器四中通入换热流体,再经所述的换热流体出口排出量,所述的金属氢化物反应器一和金属氢化物反应器三中的金属氢化物类型相同,所述的金属氢化物反应器二和金属氢化物反应器四中的金属氢化物类型相同;金属氢化物可以为la

‑

ni系、ti

‑

mn系、ti

‑

cr系等多元储氢合金,合金工作温度为80

‑

200℃,可产生大于100的压比。

46.在加压单元中,a组反应器和b组反应器之间可转换工作过程,如a组反应器用于吸收,b组反应器用于压缩,二者互相转换工作过程时实现连续压缩,a组反应器中,通过金属氢化物反应器一吸收低压氢气,吸氢反应产生的热量通过换热流体带走,金属氢化物反应器二通过换热流体升温将氢气压力提升到高压,并输送至所述的加氢站;b组反应器中,通过金属氢化物反应器三吸收低压氢气,通过换热流体加热释放进入金属氢化物反应器四中。

47.下面结合具体实施例对本发明做进一步说明。

48.实施例1:

49.如图1所示,本发明一种采用静态增压的有机液态运氢系统,包括液态运氢罐车1、流出泵2、反应器换热夹套3、脱氢反应器4、热源模块5、换热流体管线6、加压单元7,阀门二8、加氢站9、高压氢气出口10、低压氢气入口11、缓冲罐12、分离器13、除沫器14、废料罐15、阀门一16、返回泵17和预热器30。

50.液态运氢罐车1通过管线连接到流出泵2,再连接到预热器,再连接到脱氢反应器4底部的有机液态储氢材料入口;预热器通过换热流体管线连接到热源模块;脱氢反应器4内部设置有催化剂床层,催化剂床层外面有用于热交换的反应器换热夹套3,反应器换热夹套3通过换热流体管线6连接到热源模块5。

51.有机液态储氢材料可选择乙基咔唑、二苄基甲苯等材料,催化剂可选择pt/al2o3、pd/c等较为成熟的催化剂。

52.脱氢反应器4和反应器换热夹套3可用不锈钢、铜等材料加工,反应器换热夹套3和换热流体管线6中的换热介质为导热油等沸点高于100℃的导热流体。

53.热源模块5需为预热器30、脱氢反应器4和加压单元7提供不同温度的换热流体,以

保证装置的顺利运行;热源模块5内部设有低温和高温两种温度换热流体池并分别配备有冷却、加热装置,低温流体先流经处于吸氢过程的金属氢化物反应器,再流经预热器30最后回低温流体池,可实现将金属氢化物反应器吸氢产生的热量传递到预热器,用于有机液态储氢材料的预热;高温流体先流经脱氢反应器4,再流经处于放氢过程的金属氢化物反应器,最后回到高温流体池,因此经过脱氢反应器后的换热流体温度有一定的下降,可用于金属氢化物反应器的放氢过程。脱氢反应器换热夹套3中的温度依据有机液态储氢材料而定,对于乙基咔唑,一般设置为150

‑

250℃,对于二苄基甲苯,一般为250

‑

350℃。高温流体池的温度综合有机液态储氢材料和金属氢化物储氢材料确定,一般为设定的有机液态储氢材料脱氢温度,低温流体池的温度一般为室温。

54.脱氢反应器4上部的有机液态储氢材料出口通过管线连接到分离器13,有机液态储氢材料和氢气在分离器13中实现分离;分离器13下部通过管线连接到废料罐15,再经过阀门一16和返回泵17连接到液态运氢罐车1;分离器13上部设置有除沫器14,经过除沫器14后分离器13连接到缓冲罐12,再连接到金属氢化物压缩模块7,再连接到加氢站9。除沫器14主要是减少氢气中携带的有机液态储氢材料液滴,可选丝网除沫器等。缓冲罐12中低压氢气压力为0.1

‑

0.2mpa。

55.如图2所示,加压单元包括a组反应器18、阀门五19、换热流体出口20、金属氢化物反应器二21、金属氢化物反应器四22、阀门六23、金属氢化物反应器三24、b组反应器25、阀门三26、阀门四27、换热流体入口28和金属氢化物反应器一29。低压氢气入口11在加压单元中分为两路,分别连接a组反应器18和b组反应器25;在a组反应器18中,低压氢气入口11连接到阀门四27,再连接金属氢化物反应器一29,再连接到阀门五19,再连接到金属氢化物反应器二21,再连接到高压氢气出口10;在b组反应器25中,低压氢气入口11连接到阀门三26,再连接金属氢化物反应器三26,再连接到阀门六23,再连接到金属氢化物反应器四22,再连接到高压氢气出口10;金属氢化物反应器一、二、三和四上均设置有换热流体入口28和换热流体出口20,并通过换热流体管线6与热源模块5连接。金属氢化物反应器一和三中的金属氢化物类型相同,金属氢化物反应器二、四中的金属氢化物反应类型相同,反应器一和三、二和四中两种金属氢化物类型不同,金属氢化物可选择la

‑

ni系、ti

‑

mn系、ti

‑

cr系等多元储氢合金,合金工作温度为80

‑

200℃,可产生大于100的压比。

56.图3示出了金属氢化物压缩模块运行过程中的ln(p)

‑

1/t图(此时a组反应器处于吸氢过程,b组反应器处于压缩过程)。金属氢化物反应器一29吸收来自低压氢气入口11的低压氢气,压力为p1,采用低温换热流体冷却;金属氢化物反应器二21放出高于加氢站的压力p2,采用高温换热流体加热;金属氢化物反应器三24向金属氢化物反应器四22释放氢气,金属氢化物反应器三24采用高温换热流体加热,金属氢化物反应器四22采用低温换热流体加热,p3>p4。

57.下面对本发明系统的使用方法做进一步说明。

58.第一步、脱氢

59.液态运氢罐车1中的有机液态储氢材料首先经过预热器预热后,进入脱氢反应器,在脱氢反应器中与催化剂反应产生氢气,形成气液混合物,同时从反应器换热夹套中吸收热量。

60.第二步、分离

61.脱氢反应产生的气液混合物进入分离器进行气液分离,密度大的液体留在分离器底部并流入废料罐,在液态运氢罐车中的有机液态储氢材料脱氢完成之后,再通过阀门一和返回泵输送回液态运氢罐车;密度较小的氢气从分离器上部经过除沫器过滤进入缓冲罐。

62.第三步、加压

63.缓冲罐中的低压氢气经过加压单元之后进入加氢站。

64.加压单元的具体流程如下:

65.在连续稳定的工作条件下,a组反应器和b组反应器分别处在吸收低压氢气和压缩低压氢气的过程。这里假设a组反应器处于吸收过程,b组反应器处于压缩过程,在该条件下,阀门四和阀门六开启,阀门三和阀门五关闭。a组反应器中金属氢化物反应器一吸收低压氢气,吸氢反应产生的热量通过换热流体带走,金属氢化物反应器二通过换热流体升温将氢气压力提升到高压,并输送进加氢站。b组反应器中金属氢化物反应器三吸收的低压氢气通过换热流体加热释放进入金属氢化物反应器四,金属氢化物反应器四需要冷却。待这些过程完成之后,a和b组反应器互相转换工作过程,实现氢气的连续压缩。热源模块内部设置有不同温度的热源,负责整个系统的能量统筹管理,可以实现将金属氢化物反应器吸氢产生的热量传递到预热器,用于有机液态储氢材料的预热;而经过脱氢反应器后的换热流体温度有一定的下降,可用于金属氢化物反应器的放氢过程。

66.本发明中未述及的部分采用或借鉴已有技术即可实现。

67.尽管本文中较多的使用了诸如液态运氢罐车1、流出泵2、反应器换热夹套3、脱氢反应器4等术语,但并不排除使用其它术语的可能性,使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

68.需要进一步说明的是,本文中所描述的具体实施例仅仅是对本发明的精神所作的举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。